La diferencia entre perforar, escariar, taladrar y sacar agujeros

En comparación con el procesamiento de la superficie exterior, las condiciones de procesamiento del orificio son mucho peores y el procesamiento del orificio es más difícil que el procesamiento del círculo exterior. Esto se debe a que:

1) El tamaño de la herramienta utilizada para el procesamiento de orificios está limitado por el tamaño del orificio a procesar, y la rigidez es deficiente y es propensa a la deformación por flexión y la vibración.

2) Al mecanizar orificios con herramientas de tamaño fijo, el tamaño del orificio a menudo depende directamente del tamaño correspondiente de la herramienta, y el error de fabricación y el desgaste de la herramienta afectarán directamente la precisión del mecanizado del orificio.

3) Al mecanizar agujeros, el área de corte está dentro de la pieza de trabajo, las condiciones de eliminación de virutas y disipación de calor son malas, y la precisión del mecanizado y la calidad de la superficie no son fáciles de controlar.

Taladrado y Brochado

1. Perforación

La perforación es el primer proceso de mecanizado de orificios en materiales sólidos, y el diámetro del orificio es generalmente inferior a 80 mm. Hay dos formas de perforar agujeros:una es la rotación de perforación; el otro es la rotación de la pieza de trabajo. Los errores causados por los dos métodos de perforación anteriores no son los mismos. En el método de perforación con la broca girando, cuando la broca se desvía debido a la asimetría del borde de corte y la rigidez insuficiente de la broca, la línea central del orificio procesado se desviará o no es recto, pero el diámetro del orificio es básicamente lo mismo; mientras que en el método de perforación donde la pieza de trabajo gira, ocurre lo contrario. La desviación de la broca hará que cambie el diámetro del orificio y la línea central del orificio siga siendo recta.

Las herramientas de perforación comúnmente utilizadas incluyen brocas helicoidales, brocas centrales, brocas para orificios profundos, etc. Las más utilizadas son las brocas helicoidales con un diámetro de Φ0,1-80 mm.

Debido a limitaciones estructurales, la rigidez a la flexión y la rigidez a la torsión de la broca son bajas, y el centrado no es bueno, la precisión de perforación es baja, generalmente solo IT13 ~ IT11; la rugosidad de la superficie también es relativamente grande, Ra es generalmente de 50 a 12,5 μm; pero la tasa de remoción de metal de la perforación es grande y la eficiencia de corte es alta. La perforación se utiliza principalmente para procesar orificios con requisitos de baja calidad, como orificios para pernos, orificios inferiores roscados y orificios para aceite. Para agujeros que requieren alta precisión de mecanizado y calidad de superficie, deben lograrse mediante escariado, escariado, mandrinado o rectificado en el procesamiento posterior.

2. Brochado

El brochado consiste en utilizar un taladro de escariado para seguir procesando un agujero que ha sido taladrado, fundido o forjado para agrandar la apertura y mejorar la calidad de procesamiento del agujero. El proceso de brochado se puede utilizar como preprocesado antes de terminar el agujero, o como mecanizado final de agujeros menos exigentes. Los escariadores son similares a las brocas helicoidales, pero tienen más dientes y no tienen cincel.

Comparado con el taladrado, el brochado tiene las siguientes características:

(1) El taladro de brochado tiene una gran cantidad de dientes (3-8 dientes), buena guía y el corte es relativamente estable.

(2) El taladro de brochado no tiene filo de cincel y buenas condiciones de corte.

(3) El margen de mecanizado es pequeño, la cavidad para virutas se puede hacer menos profunda, el núcleo de perforación se puede hacer más grueso y la fuerza y la rigidez del cuerpo del cortador son mejores. La precisión de escariado es generalmente IT11~IT10, y la rugosidad de la superficie Ra es de 12,5~6,3 μm. El escariado de agujeros se utiliza a menudo para mecanizar agujeros con un diámetro menor que. Al perforar un orificio con un diámetro mayor (D ≥30 mm), a menudo se usa una broca pequeña (0,5 ~ 0,7 veces el diámetro del orificio) para perforar previamente el orificio y luego usar el taladro de escariado del tamaño correspondiente para escariar el agujero, que puede mejorar la calidad de procesamiento del agujero y la eficiencia de producción.

El escariado no solo puede procesar orificios cilíndricos, sino también varios taladros de escariado de forma especial (también conocidos como taladros avellanados) para procesar varios orificios de asiento avellanados y avellanados. El extremo delantero del avellanado suele tener un poste guía, que se guía por un orificio mecanizado.

Escariado

El escariado es uno de los métodos de acabado de agujeros, que se usa ampliamente en la producción. Para orificios más pequeños, el escariado es un método de procesamiento más económico y práctico en comparación con el rectificado interno y el mandrinado de precisión.

1. Escariador

Los escariadores se dividen generalmente en dos tipos:escariadores manuales y escariadores mecánicos. El mango del escariador manual es un mango recto, la parte de trabajo es más larga y el efecto de guía es mejor. El escariador manual tiene dos estructuras:un tipo integral y un diámetro exterior ajustable. El escariador de la máquina tiene dos tipos de estructuras:un vástago y un tipo de manguito. El escariador no solo puede procesar orificios circulares, sino que también puede procesar orificios cónicos con un escariador cónico.

2. Proceso de escariado y su aplicación

La tolerancia de escariado tiene una gran influencia en la calidad del escariado. Si el margen es demasiado grande, la carga del escariador es grande, el borde de corte se desafila rápidamente, no es fácil obtener una superficie de procesamiento uniforme y la tolerancia dimensional no es fácil de garantizar; la tolerancia es demasiado pequeña. Las marcas de cuchillas dejadas por el proceso anterior no se pueden eliminar y, naturalmente, no hay efecto de mejorar la calidad del procesamiento de orificios. Generalmente, el margen de la bisagra rugosa es de 0,35~0,15 mm y el margen de la bisagra fina es de 01,5~0,05 mm.

Para evitar la acumulación de bordes, el escariado generalmente se procesa a una velocidad de corte más baja (v <8 m/min cuando se procesa acero y hierro fundido con un escariador de acero de alta velocidad). El valor del avance está relacionado con la apertura a mecanizar. Cuanto mayor sea la apertura, mayor será el valor de la alimentación. El avance suele ser de 0,3~1 mm/r cuando se utiliza un escariador de acero de alta velocidad para procesar acero y hierro fundido.

Al escariar, es necesario utilizar un fluido de corte adecuado para refrigeración, lubricación y limpieza, con el fin de evitar la generación de acumulación de filo y eliminar las virutas a tiempo. En comparación con el rectificado y mandrinado de orificios, el escariado tiene una alta productividad y es fácil de garantizar la precisión del orificio; pero el escariado no puede corregir el error de posición del eje del orificio, y el proceso anterior debe garantizar la precisión de la posición del orificio. El escariado no es adecuado para mecanizar agujeros escalonados y agujeros ciegos.

La precisión dimensional del orificio de escariado es generalmente IT9~IT7, y la rugosidad de la superficie Ra es generalmente 3,2~0,8 μm. Para orificios de tamaño mediano con requisitos de alta precisión (como los orificios de precisión IT7), el proceso de taladrado, expansión y escariado es un plan de procesamiento típico que se usa comúnmente en la producción.

Aburrido

El mandrinado es un método de procesamiento que utiliza herramientas de corte para agrandar el orificio prefabricado. El trabajo de taladrado se puede realizar en una taladradora o en un torno.

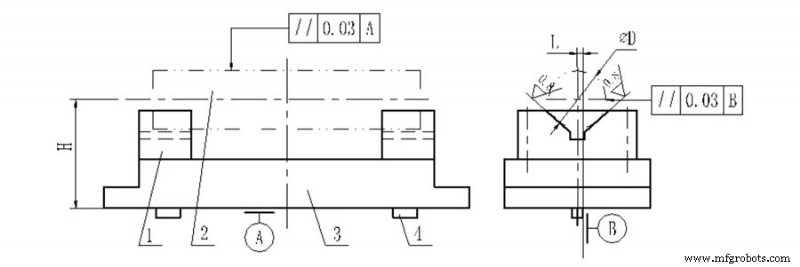

1. Método aburrido

Hay tres métodos de procesamiento diferentes para perforar.

(1) La pieza de trabajo gira y la herramienta realiza un movimiento de avance. Lo más aburrido en un torno pertenece a este método aburrido. La característica del proceso es:la línea del eje del orificio después del mecanizado es consistente con el eje de rotación de la pieza de trabajo, la redondez del orificio depende principalmente de la precisión de rotación del husillo de la máquina herramienta y el error geométrico axial del orificio depende principalmente en la dirección de avance de la herramienta en relación con el eje de rotación de la pieza de trabajo La precisión de ubicación. Este método de mandrinado es adecuado para procesar orificios con requisitos de coaxialidad con la superficie circular exterior.

(2) La herramienta gira y la pieza de trabajo se mueve en movimiento de avance. El husillo de la máquina perforadora impulsa la herramienta perforadora para que gire, y la mesa de trabajo impulsa la pieza de trabajo en movimiento de avance.

(3) La herramienta gira y realiza un movimiento de avance. Este método aburrido se usa para aburrir. Se cambia la longitud del voladizo de la barra perforadora y también se cambia la deformación de la barra perforadora. El orificio cerca del clavijero es grande y está lejos del clavijero. El diámetro del orificio es pequeño, formando un orificio cónico. Además, aumenta el voladizo de la barra perforadora y también aumenta la deformación por flexión del husillo debido a su propio peso, y el eje del orificio mecanizado se doblará en consecuencia. Este método de mandrinado solo es adecuado para mecanizar agujeros más cortos.

2. Perforación de diamantes

En comparación con el mandrinado general, el mandrinado con diamante se caracteriza por una pequeña cantidad de herramientas traseras, una velocidad de avance pequeña y una velocidad de corte alta. Puede obtener una alta precisión de mecanizado (IT7~IT6) y una superficie muy suave (Ra es 0,4~ 0,05 μm). La perforación con diamante se procesó originalmente con herramientas de perforación con diamante, y ahora generalmente se procesa con herramientas de carburo cementado, CBN y diamante sintético. Se utiliza principalmente para el procesamiento de piezas de trabajo de metales no ferrosos, pero también para el procesamiento de piezas de hierro fundido y acero.

Los parámetros de corte comúnmente utilizados para la perforación con diamante son:la cantidad de corte posterior es de 0,2 a 0,6 mm para la perforación previa y de 0,1 mm para la perforación final; la velocidad de avance es de 0,01~0,14 mm/r; la velocidad de corte es de 100~250m/min cuando se mecaniza hierro fundido. Es 150~300m/min para acero y 300~2000m/min para metales no ferrosos.

Para garantizar que la perforación con diamante pueda lograr una alta precisión de mecanizado y calidad superficial, la máquina herramienta utilizada (máquina perforadora con diamante) debe tener una alta rigidez y precisión geométrica. El husillo de la máquina herramienta admite rodamientos de bolas de contacto angular de precisión o rodamientos deslizantes hidrostáticos de uso común y piezas giratorias de alta velocidad. Debe estar equilibrado con precisión; además, el movimiento del mecanismo de alimentación debe ser muy estable para garantizar que la mesa pueda realizar un movimiento de alimentación suave a baja velocidad.

La perforación con diamante tiene una buena calidad de procesamiento y una alta eficiencia de producción. Es ampliamente utilizado en el procesamiento final de orificios de precisión en la producción en masa, como orificios de cilindros de motores, orificios de pasadores de pistones y orificios de husillos en cajas de husillos de máquinas herramienta. Sin embargo, debe tenerse en cuenta que cuando se usa perforación con diamante para procesar productos de metal ferroso, solo se pueden usar herramientas de perforación hechas de carburo cementado y CBN, y no se pueden usar herramientas de perforación hechas de diamante, porque los átomos de carbono en el diamante tienen una gran afinidad. con elementos del grupo del hierro. , La vida útil de la herramienta es baja.

3. Herramienta aburrida

Las herramientas para mandrinar se pueden dividir en herramientas para mandrinar de un solo filo y herramientas para mandrinar de doble filo.

4. Características del proceso y ámbito de aplicación del mandrinado

En comparación con el proceso de taladrado, expansión y escariado, el tamaño de la apertura no está limitado por el tamaño de la herramienta y la perforación tiene una gran capacidad de corrección de errores. La desviación del eje del orificio original se puede corregir a través de varias pasadas y puede hacer que la superficie de perforación y posicionamiento mantenga una alta precisión de posición.

En comparación con el círculo exterior del automóvil, debido a la poca rigidez y la gran deformación del sistema portaherramientas, las condiciones de disipación de calor y eliminación de virutas no son buenas, la deformación térmica de la pieza de trabajo y la herramienta es relativamente grande, y el procesamiento la calidad y la eficiencia de producción de la perforación no son tan altas como el círculo exterior del automóvil. .

Según el análisis anterior, se puede ver que el mandrinado tiene un amplio rango de procesamiento y puede procesar orificios de varios tamaños y diferentes niveles de precisión. Para agujeros y sistemas de agujeros con diámetros más grandes, requisitos de gran tamaño y precisión de posición, el mandrinado es casi el único método de procesamiento. La precisión de mecanizado del mandrinado es IT9~IT7. El mandrinado se puede realizar en máquinas herramienta como mandrinadoras, tornos, fresadoras, etc. Tiene las ventajas de movilidad y flexibilidad, y es ampliamente utilizado en la producción. En la producción en masa, con el fin de mejorar la eficiencia de perforación, a menudo se utilizan matrices de perforación.

Agujeros de bruñido

1. Principio de bruñido y cabezal de bruñido

El bruñido es un método que utiliza un cabezal de bruñido con una varilla abrasiva (piedra de afilar) para alisar el agujero. Durante el bruñido, la pieza de trabajo se fija y el cabezal de bruñido es impulsado por el husillo de la máquina herramienta para girar y realizar un movimiento lineal alternativo. En el proceso de bruñido, la varilla abrasiva actúa sobre la superficie de la pieza de trabajo con cierta presión para cortar una capa muy delgada de material de la superficie de la pieza de trabajo, y la pista de corte es una red cruzada. Para que la trayectoria de los granos abrasivos no sea repetible, el número de revoluciones por minuto del movimiento giratorio del cabezal bruñidor y el número de golpes alternativos por minuto del cabezal bruñidor deben ser primos entre sí.

El ángulo de intersección de la trayectoria de bruñido está relacionado con la velocidad alternativa del cabezal de bruñido y la imagen de la velocidad circunferencial. El tamaño del ángulo afecta la calidad y la eficiencia del proceso de bruñido. Para facilitar la descarga de virutas y partículas abrasivas rotas, reducir la temperatura de corte y mejorar la calidad del procesamiento, se debe usar suficiente líquido de corte durante el bruñido.

Para que la pared del orificio se procese uniformemente, la carrera de la barra de arena debe exceder una cantidad de sobrecarrera en ambos extremos del orificio. Con el fin de garantizar un margen de bruñido uniforme y reducir la influencia del error de rotación del husillo de la máquina herramienta en la precisión del mecanizado, el cabezal de bruñido y el husillo de la máquina herramienta están conectados principalmente mediante conexiones flotantes.

El ajuste de expansión y contracción radial de la varilla de rectificado del cabezal de bruñido tiene varias estructuras, como manual, neumática e hidráulica.

2. Características del proceso y ámbito de aplicación del bruñido

1) El bruñido puede obtener una alta precisión dimensional y de forma, y la precisión de mecanizado es IT7~IT6. Los errores de redondez y cilindricidad del orificio se pueden controlar dentro del rango, pero el bruñido no puede mejorar la precisión de la posición del orificio procesado.

2) El bruñido puede obtener una superficie de alta calidad, la rugosidad de la superficie Ra es de 0,2~0,25 μm, y la profundidad de la capa de defecto metamórfico de la superficie del metal es extremadamente pequeña, de 2,5~25 μm.

3) En comparación con la velocidad de rectificado, la velocidad circunferencial del cabezal de bruñido no es alta (vc=16~60m/min), pero debido a la gran área de contacto entre la barra de arena y la pieza de trabajo, la velocidad de movimiento alternativo es relativamente alta ( va=8~20m/ min), por lo que el bruñido sigue teniendo una mayor productividad.

El bruñido se usa ampliamente en el mecanizado de orificios de precisión en cilindros de motores y varios dispositivos hidráulicos en la producción en masa a gran escala. El rango de diámetro es generalmente o mayor, y se pueden procesar agujeros profundos con una relación de aspecto superior a 10. Pero el bruñido no es adecuado para procesar agujeros en piezas de trabajo de metales no ferrosos con mayor plasticidad, ni puede mecanizar agujeros con chaveteros, agujeros estriados, etc.

Lacón

1. Herramienta Brochadora y Brochadora

El brochado es un método de acabado de alta productividad, que se lleva a cabo en una brochadora con una brocha especial. Las brochadoras se dividen en brochadoras horizontales y brochadoras verticales, siendo las brochadoras horizontales las más comunes.

Al brochar, la brocha solo realiza un movimiento lineal de baja velocidad (movimiento principal). El número de dientes de la brocha que trabaja al mismo tiempo generalmente no debe ser inferior a 3; de lo contrario, la brocha no funcionará con suavidad y es fácil producir ondas anulares en la superficie de la pieza de trabajo. Para evitar que la brocha se rompa debido a una fuerza de brochado excesiva, cuando la brocha está funcionando, el número de dientes de trabajo al mismo tiempo generalmente no debe exceder los 6-8.

Existen tres métodos de brochado diferentes para el brochado, que se describen a continuación:

1) Brochado en capas La característica de este método de brochado es que la brocha corta el margen de mecanizado de la pieza de trabajo capa por capa. Para facilitar la rotura de la viruta, los dientes de la fresa están rectificados con ranuras de división de viruta entrelazadas. Las brochas diseñadas según el método de brochado en capas se denominan brochas ordinarias.

2) Brochado de bloques. La característica de este método de brochado es que cada capa de metal en la superficie mecanizada se compone de un conjunto de dientes básicamente del mismo tamaño pero con dientes entrelazados (generalmente cada grupo se compone de 2-3 dientes) extirpados. Cada diente corta solo una parte de una capa de metal. Las brochas diseñadas según el método de brochado en bloque se denominan brochas de corte de rueda.

3) Brochado completo Este método concentra las ventajas del brochado en capas y en bloques. La parte del diente áspero adopta el brochado en bloque y la parte del diente fino adopta el brochado en capas. Esto puede acortar la longitud de la brocha, aumentar la productividad y obtener una mejor calidad superficial. Las brochas diseñadas según el método de brochado integral se denominan brochas integrales.

2. Características del proceso y rango de aplicación del brochado

1) La brocha es una herramienta de múltiples filos, que puede completar el desbaste, el acabado y el alisado del orificio secuencialmente en un solo golpe de brochado, con una alta eficiencia de producción.

2) La precisión del brochado depende principalmente de la precisión de la brocha. En condiciones normales, la precisión del brochado puede llegar a IT9~IT7, y la rugosidad de la superficie Ra puede alcanzar los 6,3~1,6 μm.

3) Cuando se dibuja el orificio, la pieza de trabajo se coloca mediante el propio orificio mecanizado (la parte principal de la brocha es el elemento de posicionamiento de la pieza de trabajo), y el orificio no es fácil de garantizar la precisión de posición mutua del orificio y otros superficies; para aquellas rotaciones que requieren coaxialidad en las superficies interna y externa. En el procesamiento de partes del cuerpo, los orificios se dibujan primero y luego se procesan otras superficies utilizando el orificio como referencia de posicionamiento.

4) La brocha no solo puede procesar agujeros redondos, sino también agujeros con forma y agujeros estriados.

5) La brocha es una herramienta de tamaño fijo con forma compleja y precio elevado, que no es adecuada para procesar orificios grandes.

Los orificios de tracción se utilizan comúnmente en la producción en masa para procesar orificios pasantes en piezas pequeñas y medianas con un diámetro de Ф10~80 mm y una profundidad de orificio que no excede 5 veces el diámetro.

Proceso de manufactura

- ¿Cuál es la diferencia entre la nube y la virtualización?

- ¿Cuál es la diferencia entre sensor y transductor?

- La diferencia entre fibra de carbono y fibra de vidrio

- ¿Cuál es la diferencia entre FRP y fibra de vidrio?

- ¿Cuál es la diferencia entre tornillos y pernos?

- ¿Cuál es la diferencia entre Industria 4.0 e Industria 5.0?

- La diferencia entre motores de CC y CA

- La diferencia entre acero de alta velocidad y acero de tungsteno

- Diferencia entre taladrado, mandrinado y escariado

- Comprender la diferencia entre metales y no metales.

- La diferencia entre presión y caudal