Conceptos Básicos de la Corrosión del Hierro y el Acero

Conceptos básicos de la corrosión del hierro y el acero

Los materiales de hierro y acero en uso práctico normalmente están expuestos a la corrosión en los ambientes atmosféricos y acuosos. La corrosión es el deterioro de estos materiales por interacción química con su entorno. Es uno de los problemas más frecuentes en la sociedad industrializada actual. Según la norma ISO 8044:2010, "la corrosión es la interacción físico-química entre un metal y su entorno, que provoca cambios en las propiedades del metal y que puede provocar un deterioro funcional significativo del metal, el medio ambiente o el sistema técnico de del que forman parte'.

La ciencia de la corrosión moderna se puso en marcha a principios del siglo XX con el modelo de celda local y el modelo de potencial de corrosión. Los dos modelos se han unido a la moderna teoría electroquímica de la corrosión, que describe la corrosión metálica como una reacción electroquímica acoplada que consiste en la oxidación del metal anódico y la reducción del oxidante catódico. La teoría electroquímica es aplicable no solo a la corrosión húmeda de metales a temperatura normal, sino también a la oxidación seca de metales a alta temperatura.

Los materiales de hierro y acero se corroen en una variedad de ambientes gaseosos y acuosos. La corrosión más común del hierro y el acero tiene lugar en solución acuosa y en el aire húmedo de la atmósfera. En general, la corrosión metálica del hierro y el acero produce en su etapa inicial iones metálicos solubles en agua y, luego, los iones metálicos se convierten en precipitados sólidos de corrosión, como óxidos e hidróxidos metálicos.

El hierro y el acero se encuentran en la naturaleza como minerales. El proceso de fabricación de convertir estos minerales en metales implica la entrada de energía. Por lo tanto, los materiales de hierro y acero pueden considerarse en un estado metaestable y tienden a perder su energía volviendo a compuestos más o menos similares a su estado original. Los materiales se corroen ya que son químicamente inestables en ambientes naturales:aire, suelo y agua. Durante la reacción de corrosión se libera la energía añadida en la fabricación y el metal vuelve a su estado de óxido. Dado que la mayoría de los compuestos metálicos, y especialmente los productos de corrosión, tienen poca resistencia mecánica, una pieza de acero severamente corroída es bastante inútil para su propósito original.

Prácticamente todas las reacciones de corrosión son de naturaleza electroquímica; en los sitios anódicos de la superficie, el acero se disuelve en forma de iones ferrosos, lo que constituye la reacción anódica. A medida que los átomos de hierro se oxidan a iones, liberan electrones cuya carga negativa se acumula rápidamente en el metal y evitan una mayor reacción anódica o corrosión. Por lo tanto, esta disolución solo continúa si los electrones liberados pueden pasar a un sitio en la superficie del metal donde es posible una reacción catódica. En un sitio catódico, los electrones reaccionan con algún componente reducible del electrolito y se eliminan del metal. Las velocidades de las reacciones anódicas y catódicas deben ser equivalentes de acuerdo con las leyes de Faraday, determinadas por el flujo total de electrones de los ánodos a los cátodos, lo que se denomina "corriente de corrosión".

Existe una distinción entre los tipos de corrosión que normalmente describen la interacción entre el metal y el medio ambiente, y las formas de corrosión que describen la apariencia fenomenológica.

Reacción química – Es una típica reacción de corrosión química que ocurre a altas temperaturas, donde el metal reacciona con gases calientes y forma una capa de óxido.

Reacción metalofísica – El ejemplo de la reacción metalofísica es la fragilización causada por el hidrógeno que se difunde en el metal, lo que posiblemente provoque la falla de un componente. La fragilización puede ser el resultado de un proceso de fabricación descuidado. También puede ser iniciado por procesos de corrosión (disolución de metales) como el agrietamiento asistido por hidrógeno inducido por corrosión.

Reacción electroquímica – Es el tipo más común de reacción de corrosión. La reacción implica un intercambio eléctrico por medio de electrones en el metal e iones en un electrolito conductor, como una película de agua en su superficie.

Dado que la corriente de corrosión también debe fluir a través del electrolito por conducción iónica, la conductividad del electrolito influye en la forma en que operan las celdas de corrosión. La pieza de acero corroída se describe como un "electrodo mixto", ya que en su superficie se producen reacciones anódicas y catódicas simultáneas. El electrodo mixto es una celda electroquímica completa sobre una superficie de acero.

En el medio ambiente, el proceso de corrosión normalmente tiene lugar en soluciones acuosas y, por lo tanto, es de naturaleza electroquímica. Los cuatro requisitos para la formación de una celda de corrosión son (i) ánodo (corroe), (ii) cátodo (protegido), (iii) electrolito (normalmente suelo o agua) y (iv) ruta de retorno metálica (producto de acero)

La corrosión implica la ionización de átomos metálicos y la pérdida de estos iones en solución o en un producto de corrosión. Dado que la reacción de ionización significa ceder electrones, debe producirse un flujo de electrones fuera del sitio de esta reacción para evitar la acumulación de carga negativa. Por lo tanto, la corrosión es una reacción electroquímica. El sitio donde ocurre la pérdida de metal se llama ánodo o región anódica, y los electrones fluyen a través del metal hasta un sitio, llamado cátodo, donde se consumen en una reacción catódica.

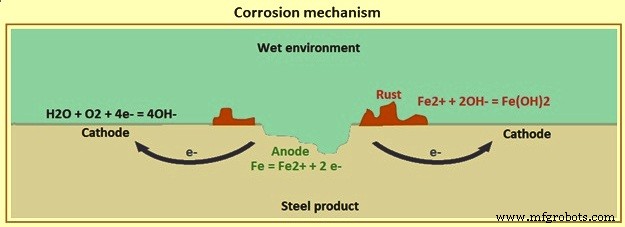

La reacción anódica es normalmente Fe =Fe2+ + 2e- y la reacción catódica, en presencia de agua y suficiente oxígeno, es normalmente 2H2O + O2 + 4e- =4OH-. El producto de la corrosión, el óxido, se forma a partir de Fe2+ + 2OH- =Fe(OH)2.

El mecanismo electroquímico real se puede apreciar si se considera cómo se forma un hoyo de óxido. Un hoyo comienza en alguna falta de homogeneidad en la superficie, como una partícula de impureza, y ocurren las reacciones anteriores. La geometría tipo hoyo se forma porque la reacción anódica continúa ocurriendo debajo de la cubierta de óxido. La figura 1 muestra el mecanismo de corrosión.

Fig1 Mecanismo de corrosión

Las consecuencias de la corrosión son muchas y variadas y los efectos de éstas sobre la operación segura, confiable y eficiente de equipos o estructuras son frecuentemente más graves que la simple pérdida de una masa de metal. Pueden ocurrir fallas de varios tipos y la necesidad de costosos reemplazos aunque la cantidad de metal destruido sea bastante pequeña.

Tipos de corrosión

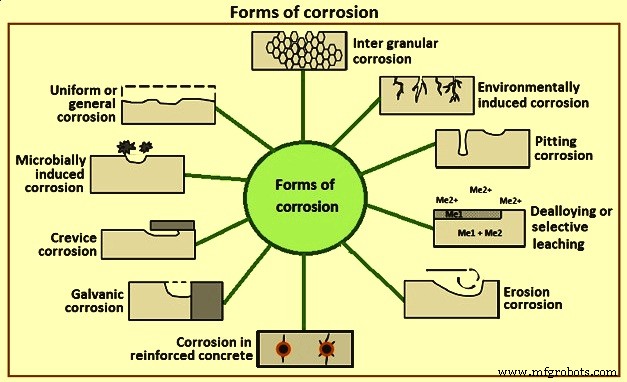

Hay varias formas de corrosión (Fig. 2). Estos incluyen (i) corrosión intergranular, (ii) corrosión inducida por el medio ambiente, (iii) corrosión por picadura, (iv) lixiviación selectiva o de aleación, (v) corrosión por erosión, (vi) corrosión en hormigón armado, (vii) corrosión galvánica, (viii) corrosión en grietas, (ix) corrosión inducida por microbios, (x) corrosión uniforme o general. Estos tipos de corrosión se describen a continuación.

Fig. 2 Formas de corrosión

Corrosión intergranular

También se conoce como corrosión intercristalina. Es una forma especial de corrosión localizada, donde el ataque corrosivo tiene lugar en un camino bastante estrecho, preferentemente a lo largo de los límites de grano en la estructura metálica. El efecto más común de esta forma de corrosión es una rápida desintegración mecánica (pérdida de ductilidad) del material. Normalmente se puede prevenir utilizando el material y el proceso de producción adecuados.

A nivel microscópico, el hierro y los aceros tienen regiones pequeñas y distinguibles llamadas granos. Dentro de un grano individual, la orientación de la disposición atómica (llamada red) es la misma. Los granos individuales tienen diferentes orientaciones y el límite entre los granos se denomina límite de grano. Normalmente, los límites de grano no son más reactivos a la corrosión que el propio grano. Sin embargo, bajo ciertas condiciones, los límites de grano se alteran respecto al propio grano por impurezas y/o enriquecimiento (o agotamiento) de uno de los elementos de aleación. El tratamiento térmico y la soldadura pueden provocar cambios en la composición que pueden causar corrosión intergranular. En casos severos, la corrosión intergranular puede conducir a una marcada disminución de las propiedades mecánicas y puede, en casos extremos, convertir el acero en una pila de granos individuales.

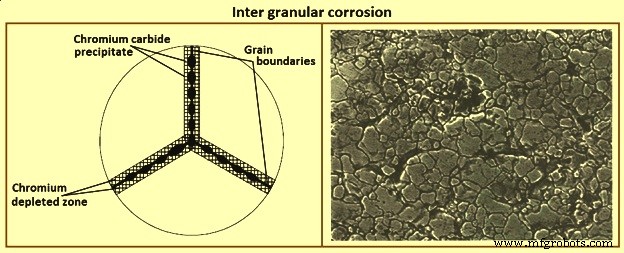

Uno de los ejemplos más comunes de corrosión intergranular es el que ocurre en los aceros inoxidables. Durante la soldadura del acero inoxidable, o el calentamiento en el rango de temperatura de 500 °C a 800 °C, el acero inoxidable se sensibiliza o es susceptible a la corrosión intergranular, como se muestra en la Fig. 3. El carburo de cromo (Cr23C6) no es soluble en este rango de temperatura y precipita fuera del grano hacia el límite del grano. Como resultado, el área del grano adyacente al límite de grano se empobrece en cromo y se vuelve anódica con respecto al resto del grano y al límite de grano. En consecuencia, los límites de grano poseen un menor grado de resistencia a la corrosión que el material residual, lo que lleva a un ataque corrosivo localizado. La solución más sencilla al problema de la corrosión intergranular del acero inoxidable es tener una composición con un contenido de carbono inferior al 0,03 %. El bajo contenido de carbono evita la formación de carburo de cromo y el cromo permanece en solución. La corrosión del área límite de grano empobrecido es muy severa y ocurre en ambientes ácidos.

Fig. 3 Corrosión intergranular

Corrosión inducida por el medio ambiente

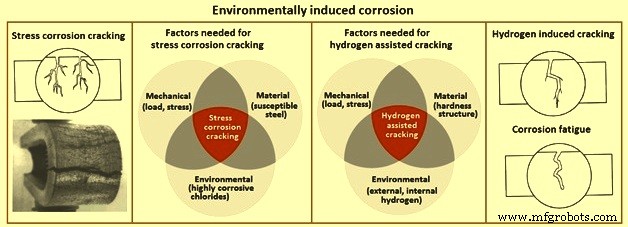

La corrosión inducida por el medio ambiente también se denomina agrietamiento inducido por el medio ambiente. Hay dos tipos de agrietamiento inducido por el medio ambiente. Estos son (i) agrietamiento por corrosión bajo tensión y (ii) agrietamiento asistido por hidrógeno. El agrietamiento inducido ambientalmente también tiene lugar debido a la fatiga por corrosión. La figura 4 muestra la corrosión inducida por el medio ambiente.

Fig. 4 Corrosión inducida por el medioambiente

El agrietamiento por corrosión bajo tensión (SCC, por sus siglas en inglés) ocurre en aceros bajo varias condiciones de umbral tales como (i) composición específica de la solución del ambiente corrosivo, (ii) niveles mínimos de tensión de tracción, (iii) temperatura, (iv) composición del acero y (v) estructura de acero. Un ejemplo son los aceros inoxidables. Los aceros inoxidables se agrietan en soluciones de cloruro. La interacción de las condiciones que conducen a SCC no se comprende bien. Se cree que la corrosión hace que se forme una picadura o discontinuidad en la superficie del metal que luego actúa como un concentrador de tensión. La presencia de un umbral mínimo de tensión de tracción, junto con la corrosión, hace que la grieta se propague. Además, durante la corrosión inicial, las tensiones de tracción pueden hacer que se rompan las películas protectoras de la superficie, exponiendo así el metal al entorno corrosivo.

Este es un tipo de corrosión peligrosa que puede ser el resultado de factores ambientales o tensiones cíclicas. Los principales tipos de ataque de fisuración se deben a (i) fatiga por corrosión, que es la falla acelerada del acero que sufre cargas cíclicas debido a su presencia en un ambiente corrosivo, y (ii) SCC, que es la fisuración inducida por corrosión que ocurre en aceros sometidos a altas tensiones de tracción. Las grietas comienzan en la superficie y van hacia adentro. Cabe señalar que la tensión puede ser el resultado del trabajo en frío, la conformación o la carga externa.

SCC es un proceso combinado de corrosión mecánica y electroquímica que da como resultado el agrietamiento de ciertos materiales. Puede conducir a una falla frágil repentina e inesperada de metales normalmente dúctiles sujetos a niveles de tensión muy por debajo de su límite elástico. Las tensiones internas en un material pueden ser suficientes para iniciar un ataque de agrietamiento por corrosión bajo tensión.

SCC no es simplemente una superposición de corrosión y tensiones mecánicas, sino que puede entenderse como un proceso autocatalítico y autoacelerado que conduce a altas tasas de disolución del metal (reacción anódica). Inicialmente, se forma un pequeño hoyo y se convierte en una grieta debido a la tensión aplicada o residual en el material. La formación de grietas abre una nueva superficie metálica activa (no pasiva), que nuevamente se corroe con mucha facilidad. Esto conduce a una mayor propagación de grietas y nuevamente a la exposición de nuevas superficies metálicas altamente activas en la grieta. La disolución del metal en la fisura avanza rápidamente hasta que se produce la falla mecánica.

SCC es una forma altamente específica de corrosión que ocurre solo cuando los siguientes tres requisitos diferentes se cumplen al mismo tiempo (Fig. 4), a saber (i) mecánico (carga, tensión), (ii) material (aleación susceptible, por ejemplo, acero), y (iii) medio ambiente (altamente corrosivo, cloruros). Es bien sabido que ciertos grados de acero pueden sufrir SCC en entornos hostiles, como piscinas cubiertas. En la mayoría de estos casos, la corrosión la inician los cloruros que atacan la capa pasiva.

El agrietamiento asistido por hidrógeno también se conoce como fragilización por hidrógeno. Se debe a la pérdida de ductilidad del acero debido a la saturación de hidrógeno atómico en los límites de grano. Ocurre en sitios catódicos locales y se ve agravada por el estrés y compuestos como el sulfuro de hidrógeno.

El agrietamiento asistido por hidrógeno es causado por la difusión de átomos de hidrógeno en el acero. La presencia de hidrógeno en la red debilita la integridad mecánica del metal y conduce al crecimiento de grietas y fracturas frágiles a niveles de tensión por debajo del límite elástico. Al igual que SCC, puede provocar fallas repentinas en las piezas de acero sin señales de advertencia detectables. En aplicaciones comunes, el daño por hidrógeno normalmente solo es relevante para el acero de alta resistencia con una resistencia a la tracción de alrededor de 1 MPa o superior. En cuanto al craqueo asistido por hidrógeno, deben estar presentes tres condiciones diferentes (Fig. 4) al mismo tiempo. Estos son (i) mecánicos (carga, estrés), (ii) materiales (estructura de dureza), (iii) ambientales (hidrógeno externo, hidrógeno interno).

La fuente de hidrógeno puede ser el proceso de producción, como la fabricación de acero, el decapado y el electrogalvanizado (hidrógeno primario). Una fuente secundaria puede ser el hidrógeno formado durante un proceso de corrosión. Durante el proceso de corrosión, se forma hidrógeno y se difunde en el material. Esta entrada de hidrógeno provoca una disminución de la tenacidad o ductilidad del acero.

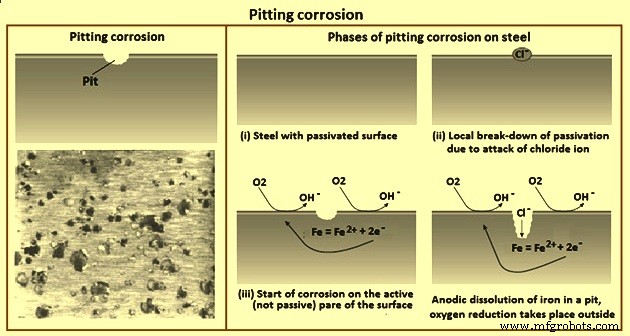

Corrosión por picaduras

La corrosión por picadura es un ataque extremadamente localizado que eventualmente resulta en la creación de pequeños agujeros o picaduras en el acero. Esta forma de corrosión se encuentra principalmente en metales pasivos que deben su resistencia a la corrosión a una fina capa de óxido en la superficie con un espesor de solo unos pocos nanómetros.

La corrosión por picadura es una de las formas de corrosión más destructivas y peligrosas. Básicamente, el acero objeto de picaduras son aquellos que se basan en una película de óxido para su protección, como los aceros inoxidables. El inicio de una picadura puede ser el resultado de cualquiera de las siguientes razones, a saber, (i) ataque químico, como cloruro ferroso o agua de mar aireada sobre acero inoxidable, (ii) ataque mecánico, como un impacto o rayado que elimina pequeñas áreas de la película protectora, y (iii) corrosión en grietas resultante de pequeños depósitos en la superficie, especialmente en agua de mar estancada. Algunas teorías afirman que las picaduras son solo un caso especial de corrosión por grietas.

El proceso de iniciación de la corrosión comienza con una ruptura local de la capa pasiva. El ataque corrosivo local puede iniciarse en aceros, por ejemplo, por iones de cloruro. La corrosión por picadura puede ser bastante problemática. Mientras que la corrosión uniforme se puede ver claramente en la superficie, la corrosión por picaduras con frecuencia aparece solo como pequeños agujeros en la superficie. Normalmente se desconoce la cantidad de material que se elimina debajo de los orificios, ya que se pueden formar cavidades ocultas, lo que hace que la corrosión por picaduras sea más difícil de detectar y predecir. Técnicamente, no existe una forma razonable de controlar la corrosión por picaduras. Esta forma de corrosión debe excluirse desde el principio mediante consideraciones de diseño y el uso del material adecuado. La figura 5 muestra la corrosión por picaduras.

Fig. 5 Corrosión por picadura

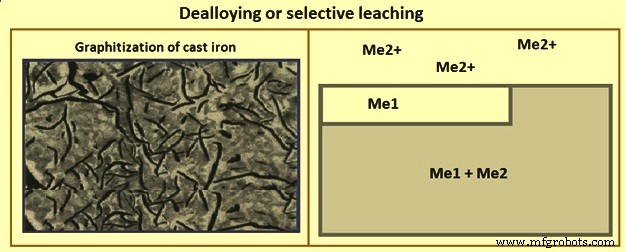

Desaleación o lixiviación selectiva

La corrosión por lixiviación selectiva o desaleación resulta de áreas de una superficie metálica que son metalúrgicamente diferentes de otras áreas adyacentes. Este tipo de corrosión es más frecuente en aleaciones y metales no ferrosos. Por ejemplo, el latón es una aleación con zinc y cobre en una "solución sólida". Puede corroerse con el zinc que se elimina selectivamente de la aleación, dejando atrás el cobre. Hace que la aleación sea porosa y compromete sus propiedades mecánicas. En latón se puede identificar cuando su color natural amarillo se torna rojizo o cobrizo. Es útil agregar una pequeña cantidad de estaño a la aleación para evitar que se desalee. Esta lixiviación selectiva se conoce como "descincificación".

Los hierros fundidos pueden corroerse de tal manera que el hierro se corroe selectivamente, dejando una capa de grafito blando. Esto se conoce como "grafitización". Otros ejemplos se denominan desaluminificación, desniquelificación y decobaltificación, etc., donde los términos se refieren al elemento metálico que se corroe selectivamente. La lixiviación selectiva o desaleante se muestra en la Fig. 6.

Fig. 6 Desaleación o lixiviación selectiva

El mecanismo de lixiviación selectiva se ha explicado con un ejemplo de una aleación de latón. En este caso primero se corroe el latón. Luego, los iones de zinc permanecen en solución y las placas de cobre vuelven a formar una capa sólida. El problema con esta teoría es que la corrosión se produce incluso con altas velocidades de flujo de electrolitos cuando se supone que los iones de cobre son barridos antes de que puedan acumularse.

Una segunda teoría, nuevamente para el latón, es que el zinc se corroe preferentemente, dejando atrás el cobre en una estructura reticular. Es un proceso de corrosión en el que el metal menos noble de una aleación es atacado preferentemente y sustituido en la matriz por productos catódicos. El ejemplo más común de esto ocurre con el latón y se denomina descincificación. En la descincificación del latón, el zinc de la matriz de la aleación es atacado y queda cobre.

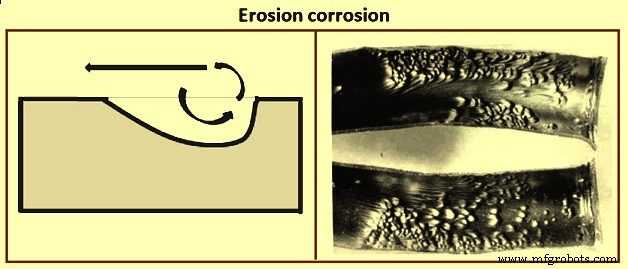

Corrosión por erosión

La corrosión por erosión resulta de un flujo de electrolito de alta velocidad cuya acción abrasiva acelera la corrosión. Esta corrosión es especialmente severa cuando el electrolito contiene sólidos en suspensión. El efecto es eliminar un óxido protector de la superficie de la película, exponiendo así la aleación nueva a la corrosión. La corrosión por erosión se puede considerar como picaduras en una escala mucho mayor. De hecho, existe un límite en cuanto a las velocidades de los electrolitos que pueden tolerar metales específicos.

Las aleaciones de cobre-níquel se seleccionan para el servicio de agua de mar en función de su resistencia a la erosión-corrosión (entre otros requisitos). Además de la erosión, otras formas de ataque relacionadas con los efectos de la velocidad son las siguientes.

Cavitación – Es el deterioro de una superficie causado por la formación y colapso repentino de burbujas y vacíos debido a la turbulencia en el líquido. Normalmente está marcado por una superficie de metal áspera o picada.

Ataque de impacto – Es la corrosión localizada causada por turbulencia o flujo incidente. Normalmente hay una velocidad crítica por debajo de la cual no se produce impacto y por encima de la cual el ataque aumenta rápidamente. En muchos casos, los tres procesos de corrosión pueden ocurrir simultáneamente. La figura 7 muestra la corrosión por erosión.

Fig. 7 Corrosión por erosión

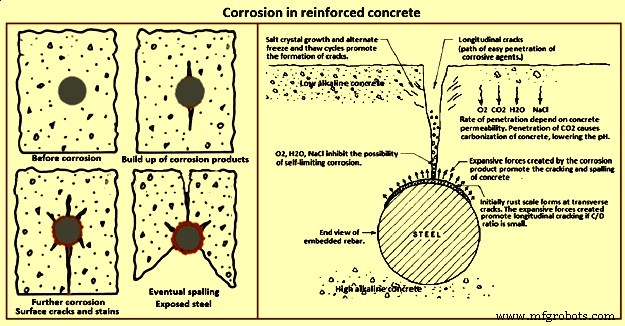

Corrosión en hormigón armado

El hormigón armado (RC) es un material compuesto que comprende barras de refuerzo de acero (barras de refuerzo) incrustadas en una masa de hormigón. Las barras de refuerzo soportan la mayor parte de la carga de tracción e imparten un grado de resistencia al agrietamiento del hormigón que, a su vez, se carga a la compresión. El acero en el concreto normalmente se encuentra en una condición pasiva que no se corroe. Sin embargo, no siempre se logran en la práctica condiciones pasivas no corrosivas debido a que se produce la corrosión de las barras de refuerzo. La corrosión de las barras de refuerzo tiene consecuencias físicas, como la disminución de la resistencia última y la capacidad de servicio de las estructuras de hormigón. La corrosión de las barras de refuerzo de acero en el hormigón es un gran problema universal. El daño que ocurre por la corrosión puede reducir en gran medida la capacidad de servicio y la integridad estructural del RC. El daño inducido por la corrosión a la estructura de concreto requiere una reparación temprana o, en algunos casos, el reemplazo completo de la estructura de concreto.

Siempre que la barra de refuerzo incrustada en el acero se corroe, los productos de corrosión aumentan su volumen. Todas las formas de óxido e hidroóxido de hierro tienen volúmenes específicos mayores que los del acero. Las fuerzas expansivas generadas por la corrosión del acero conducen al agrietamiento por tensión y al óxido del hormigón. Esto, a su vez, provoca la reducción de la capacidad de servicio y la integridad estructural del hormigón, además de afectar su estética. Una vez que comienza la corrosión, es solo cuestión de tiempo antes de que se produzca una cantidad acumulada de daño en la estructura de hormigón y falle mucho antes de su vida útil de diseño.

Las dos causas principales de la corrosión de las barras de refuerzo en el concreto son (i) la falla localizada de la película pasiva sobre el acero por los iones de cloruro y (ii) la falla general de la pasividad por neutralización de la alcalinidad del concreto debido a la reacción con la atmósfera. CO2 (dióxido de carbono). Los principales factores que afectan la corrosión de las barras de refuerzo en CR son (i) la pérdida de alcalinidad debido a la carbonatación, (ii) la pérdida de alcalinidad debido a los cloruros, (iii) las grietas en el concreto debido a la carga mecánica, (iv) las corrientes parásitas, ( v) contaminación atmosférica, (vi) vías de humedad, (vii) relación agua-cemento, (viii) baja resistencia a la tracción del concreto, (ix) contacto eléctrico con metales diferentes, y (x) corrosión debido a la diferencia en ambientes.

En un medio de perfecta uniformidad, es muy poco probable que se produzca corrosión. Sin embargo, el hormigón armado no es en modo alguno un material homogéneo y se forman celdas de corrosión cuando se dan determinadas condiciones. Existen numerosas razones para que la corrosión aumente la falta de uniformidad del hormigón. El concreto puede ser alveolado, poroso y desigualmente húmedo y seco. El agrietamiento provoca diferencias en la tensión del acero, aireación diferencial y depósitos de sal. Siempre hay falta de uniformidad inherente en la propia barra de refuerzo debido a las tensiones residuales bloqueadas iniciales y los procesos de fabricación. Como resultado, las regiones de menor potencial se vuelven anódicas y las regiones de mayor potencial se vuelven catódicas. El hormigón húmedo actúa como electrolito, cuya acción se acelera aún más si existen iones de sal. La corrosión en el hormigón armado normalmente se clasifica en dos grupos generales, a saber, (i) hormigón fisurado y (ii) hormigón no fisurado.

En el caso de hormigón fresco no fisurado, normalmente existe una amplia resistencia al ataque corrosivo. La cubierta de hormigón sobre la barra de refuerzo es muy eficaz para inhibir la penetración de agentes corrosivos al nivel del acero. Es obvio que cuanto más gruesa y densa sea la capa de hormigón, más eficaz se vuelve para resistir la corrosión. Además, el hormigón fresco tiene un valor de pH muy alto que normalmente inhibe las reacciones de corrosión. El número de pH es un índice de la acidez o alcalinidad de un medio. Los números del 0 al 7 indican la acidez de una solución (en la que se promueve la corrosión) y los números del 7 al 14 indican la alcalinidad de la solución (en la que se retarda la corrosión). El hormigón fresco tiene un alto contenido de Ca(OH)2 (hidróxido de calcio) que le da un pH de alrededor de 13. La última defensa contra la corrosión la ofrece la película de óxido azul (sarro de laminación) alrededor de la superficie de la barra de refuerzo. Esta película de óxido evita que los agentes corrosivos entren en contacto directo con el metal desnudo. Por lo tanto, la cascarilla de laminación proporciona protección contra la corrosión localizada.

Sin embargo, a medida que pasa el tiempo, las condiciones anteriores tienden a alterarse. El agua, la sal, el oxígeno, el CO2 y los gases industriales (si están presentes) comienzan a penetrar lentamente en el hormigón, cuya velocidad depende de la permeabilidad de la cubierta de hormigón. El CO2, que penetra en el hormigón a través de poros y grietas, reacciona con Ca(OH)2 y produce carbonato de calcio. Así, se reducen tanto el valor del pH como la calidad protectora del hormigón. El mecanismo general por el cual se produce la corrosión en el hormigón armado se muestra en la Fig. 8.

Fig. 8 Corrosión en hormigón armado

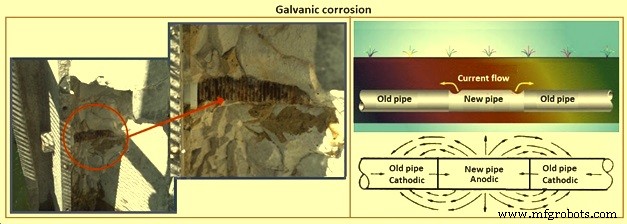

Corrosión galvánica

Cuando dos metales diferentes se exponen a un ambiente corrosivo, existe una diferencia de potencial eléctrico. Si los dos metales están conectados eléctricamente, el metal más activo se convierte en el ánodo en la celda galvánica resultante y su corrosión aumenta. Un ejemplo de una celda de corrosión de este tipo es el uso de pernos de acero para unir las placas de cobre.

La corrosión galvánica se refiere al daño por corrosión donde dos metales diferentes tienen una conexión eléctricamente conductora y están en contacto con un electrolito corrosivo común. En el modelo electroquímico de la corrosión, una de las dos reacciones parciales (disolución del metal anódico y reducción del oxígeno catódico) tiene lugar casi exclusivamente en un metal. Normalmente, el metal menos noble se disuelve (disolución del metal anódico), mientras que la parte más noble no es atacada por la corrosión (sirve solo como cátodo para la reducción de oxígeno). Cuando se produce corrosión galvánica, la tasa de corrosión del metal menos noble es más alta que en un entorno libre de corrosión sin contacto con otro metal.

Utilizando datos termodinámicos y teniendo en cuenta la experiencia común adquirida en aplicaciones típicas, es posible predecir qué combinaciones de materiales se ven afectadas por la corrosión galvánica. Un ejemplo positivo del fenómeno de la corrosión galvánica es la forma en que el zinc protege los aceros al carbono y los aceros de baja aleación. El zinc es el metal menos noble que protege activamente al acero al ser corroído.

No toda la corrosión galvánica es perjudicial. El acero revestido de zinc, o galvanizado, se utiliza para proteger el acero, no porque el acero sea resistente a la corrosión, sino porque el zinc, al ser anódico al acero, se corroe preferentemente. Por lo tanto, el acero se protege catódicamente al convertir cualquier área expuesta de acero en cátodos.

Normalmente es una buena práctica no usar metales diferentes a menos que sea necesario, pero si se van a usar, las precauciones necesarias son (i) intentar aislar eléctricamente los metales, (ii) usar recubrimientos protectores en el metal superficie(s), normalmente el cátodo, (iii) para proteger catódicamente el metal menos noble, (iv) para poner inhibidores de corrosión en el sistema, (v) para usar un diseño en el que la parte anódica se pueda reemplazar fácilmente, (vi) para mantener fuera la humedad, (vi) usar metales que están cerca uno del otro en la serie galvánica, (vii) mantener la relación de área de ánodo/cátodo alta en el diseño, y (viii) usar asignaciones de diseño para tener en cuenta el corrosión. La figura 9 muestra la corrosión galvánica.

Fig. 9 Corrosión galvánica

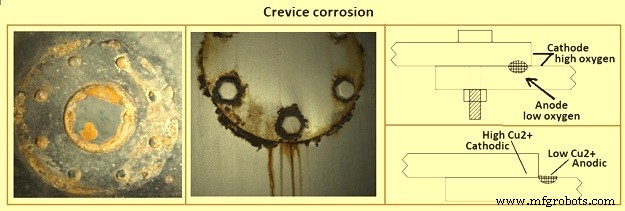

Corrosión en grietas

La corrosión por grietas se refiere a la corrosión que ocurre en grietas o hendiduras formadas entre las dos superficies (hechas del mismo metal, diferentes metales o incluso un metal y un no metal). Este tipo de corrosión se inicia por la entrada restringida de oxígeno del aire por difusión en el área de la grieta que conduce a diferentes concentraciones de oxígeno disuelto en el electrolito común (la llamada celda de aireación).

La corrosión por grietas es un ataque localizado que ocurre cuando las grietas, formadas por juntas superpuestas o áreas de protección parcial, están expuestas a ambientes corrosivos. Estas células resultantes se denominan células de concentración. Dos casos comunes son las celdas de oxígeno y las celdas de iones metálicos. Las celdas de concentración de oxígeno ocurren cuando el área protegida se agota en oxígeno y el área actúa como un ánodo en relación con la región de óxido. Como se muestra en la Fig. 10, la corrosión se vuelve bastante rápida debido a la pequeña área protegida en comparación con el área sin protección. En el caso de una celda de oxígeno, hay un "gradiente" de oxígeno que fuerza la formación del ánodo y cátodos con respecto a los niveles de oxígeno.

Fig. 10 Corrosión en grietas

La corrosión por grietas se refiere a la corrosión que se produce en grietas o hendiduras formadas entre dos superficies (hechas del mismo metal, diferentes metales o incluso un metal y un no metal). Este tipo de corrosión se inicia por la entrada restringida de oxígeno del aire por difusión en el área de la grieta que conduce a diferentes concentraciones de oxígeno disuelto en el electrolito común (la llamada celda de aireación). Nuevamente, las dos reacciones parciales tienen lugar en diferentes partes de la superficie. La reducción de oxígeno tiene lugar en las áreas exteriores con concentraciones más altas de oxígeno fácilmente accesibles por el aire circundante, mientras que la disolución del metal anódico ocurre en el área de la grieta, lo que resulta en un ataque localizado (por ejemplo, picaduras). También puede ocurrir bajo arandelas o juntas, cuando no se impide la entrada de agua por debajo). Hay límites inferiores y superiores para el tamaño de una grieta en la que se induce la corrosión. Si la grieta es demasiado estrecha, no se introduce electrolito para la corrosión. Si la grieta es demasiado ancha para reducir la entrada de oxígeno, la celda de aireación y, en consecuencia, no se pueden desarrollar diferentes concentraciones de oxígeno. Sin embargo, el ancho crítico de la grieta depende de varios factores, como el tipo de metales involucrados, el ambiente corrosivo y los ciclos húmedo/seco.

La fuerza impulsora inicial de tal corrosión es la celda de oxígeno. El crecimiento continuo es fomentado por la acumulación (con frecuencia causada por los mismos factores que producen los bajos niveles de oxígeno de las sales ácidas hidrolizadas dentro de la grieta. Las aleaciones, como los aceros inoxidables 18-8, están sujetas a la corrosión de la grieta de la celda de oxígeno.

Las celdas de iones metálicos se forman principalmente con aleaciones de cobre. El área protegida acumula productos de corrosión y se vuelve catódica en las regiones fuera de la grieta donde los productos de corrosión se mantienen alejados. La figura 10 muestra este tipo de celda de concentración.

Otro ejemplo de corrosión de celdas de iones metálicos ocurre cuando las velocidades relativas del electrolito sobre la superficie del metal son mayores en un punto que en otro, lo que resulta en una corrosión en grietas de iones metálicos. Un buen ejemplo es donde un disco de metal gira a alta velocidad en agua de mar. La corrosión ocurre cerca del borde donde las velocidades lineales son más altas y la concentración de iones metálicos es baja (ya que los iones son barridos repetidamente). La alta velocidad, más alta que en las regiones más cercanas al centro del disco, barre los iones metálicos, formando así regiones de ánodo. En el centro del disco, donde las velocidades son menores, el metal actúa como cátodo y está protegido.

Sin embargo, las dos celdas de concentración se corroen en diferentes regiones de la grieta. La celda de oxígeno se corroe debajo del área protegida mientras que la celda de iones metálicos se corroe fuera del área. La fuerza impulsora inicial detrás de la corrosión es el oxígeno o la celda de iones metálicos. Su crecimiento continuo se rige por la acumulación de productos de corrosión, depósitos calcáreos y sales dentro de la grieta.

Nuevamente, las dos reacciones parciales tienen lugar en diferentes partes de la superficie. La reducción de oxígeno tiene lugar en las áreas exteriores con concentraciones más altas de oxígeno fácilmente accesibles por el aire circundante, mientras que la disolución del metal anódico ocurre en el área de la grieta, lo que resulta en un ataque localizado (por ejemplo, picaduras). También puede ocurrir debajo de arandelas o juntas, cuando no se impide la entrada de agua por debajo.

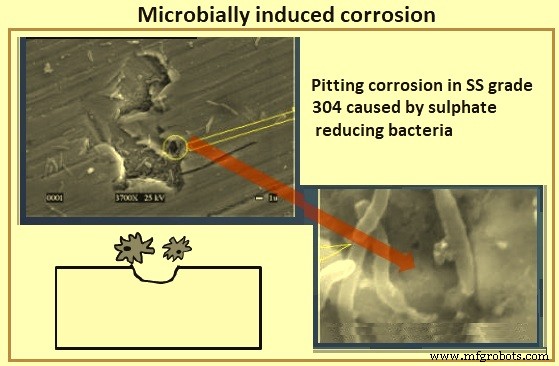

Corrosión inducida por microbios

Los organismos biológicos pueden desempeñar un papel importante en el ataque de metales. La corrosión es causada o acelerada por microorganismos. Puede tener lugar con o sin presencia de oxígeno. La acción biológica puede aumentar la gravedad de la corrosión (i) como resultado de los biodepósitos en la superficie del material, (ii) la producción de especies químicas corrosivas (es decir, sulfuro de hidrógeno de bacterias reductoras de sulfato - SRB) y (iii) la interrupción de reacciones electroquímicas normales y formación de películas.

La corrosión inducida microbianamente (microbiológicamente) (MIC) es la corrosión causada por la presencia y las actividades de los microorganismos. Los microorganismos son los organismos que no se pueden ver individualmente con el ojo humano sin ayuda, incluidas las microalgas, las bacterias y los hongos. La corrosión inducida por microbios puede causar diversas formas de corrosión localizada, incluidas las picaduras, la desaleación, la corrosión por erosión mejorada, la corrosión galvánica mejorada, el agrietamiento por corrosión bajo tensión y la fragilización por hidrógeno. Como resultado de MIC, la corrosión puede ocurrir en lugares donde no se prevé y puede ocurrir a tasas muy altas. Los materiales de hierro y acero se someten a MIC. Además, la MIC también puede tener lugar en agua de mar, agua dulce, agua destilada/desmineralizada, combustibles de hidrocarburos, productos químicos de proceso, alimentos, suelos, plasma humano, saliva y aguas residuales.

Aunque los SRB, activos solo en ambientes anaeróbicos (sin oxígeno), son una causa muy común de corrosión, la MIC también puede ser causada por otros tipos de microorganismos. Como ejemplo, los 'tiobacilos', que son bacterias oxidantes de azufre (SOB), oxidan compuestos de azufre a ácido sulfúrico. Otros microorganismos productores de ácido Incluyen tanto bacterias como hongos. Los microbios pueden adherirse a las superficies metálicas formando una biopelícula, que consiste en una comunidad de microorganismos, lo que lleva a la corrosión. Cuando los productos ácidos de la acción bacteriana quedan atrapados en la interfaz biopelícula-metal, se intensifica su impacto en la corrosión.

Aunque el hierro no se corroe apreciablemente en agua desaireada, la tasa de corrosión en algunos ambientes desaireados naturales es anormalmente alta. Estas altas tasas se han atribuido a la presencia de SRB (p. ej., desulfovibrio desulfuricans). Su relación con una tasa de corrosión acelerada observada en suelos bajos en oxígeno disuelto se observó por primera vez en Holanda. Las bacterias son curvas, miden alrededor de 1 × 4 micrómetros y se encuentran en muchas aguas y suelos. Prosperan solo en condiciones anaeróbicas en el rango de pH de alrededor de 5,5 a 8,5. Ciertas variedades se multiplican en aguas dulces y en suelos que contienen sulfatos, mientras que otras prosperan en aguas salobres y agua de mar, y se afirma que existen otras en suelos profundos a temperaturas de hasta 60 °C a 80 °C.

SRBs easily reduce inorganic sulphates to sulphides in the presence of hydrogen or organic matter, and they are aided in this process by the presence of an iron surface. The aid which iron provides in this reduction is probably to supply hydrogen, which is normally adsorbed on the metal surface and which the bacteria use in reducing SO4. For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

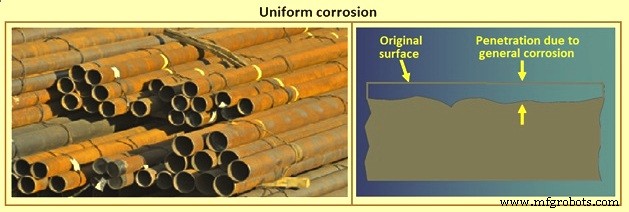

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

Proceso de manufactura

- Aplicación del molibdeno y sus aleaciones

- Por qué se corroe el acero (y soluciones para prevenirlo)

- Explicación de los conceptos básicos de color, mezcla de colores y clasificación de tintes…

- Conocimientos básicos de acero cortado por láser y máquina de corte por láser de acero

- Inclusiones en siderurgia y siderurgia secundaria

- 20 herramientas y equipos básicos de soldadura para principiantes

- ¿Qué es la corrosión? – Definición y Prevención

- Tendencias de la industria del mercado del hierro y el acero que debe conocer

- Prevención de la corrosión y vehículos ligeros

- Materias primas utilizadas en la fabricación de hierro y acero.

- Comprender los tipos comunes de metales, sus propiedades y usos