Tecnologías de recuperación de calor residual

Tecnologías de recuperación de calor residual

El calor residual es la energía asociada con las corrientes residuales de aire, gases de escape y/o productos de proceso que salen de un proceso y entran en la atmósfera. Es la energía que se genera en varios procesos y que no tiene ningún uso práctico y se pierde o desperdicia en la atmósfera. Es la energía que se desecha de un proceso a una temperatura lo suficientemente alta como para permitir la recuperación de una fracción de la energía para fines útiles de manera económica

En la definición de calor residual, está implícito que las corrientes residuales que transportan el calor eventualmente se mezclan con el aire atmosférico o el agua subterránea y que la energía contenida dentro de estas corrientes deja de estar disponible como energía útil. La absorción de energía residual por parte del medio ambiente a menudo se denomina contaminación térmica.

La recuperación del calor residual se puede realizar a través de diferentes tecnologías de recuperación de calor residual (WHR) para proporcionar valiosas fuentes de energía y reducir el consumo total de energía. Hay varias tecnologías WHR que están disponibles y que se pueden utilizar para capturar y recuperar el calor residual.

Una cantidad considerable de energía utilizada en los procesos industriales se desperdicia como calor en forma de gases de escape, corrientes de aire y líquidos/sólidos que salen del proceso. No es técnica ni económicamente factible recuperar todo el calor residual. Un mayor uso de las tecnologías WHR también sirve para mitigar las emisiones de gases de efecto invernadero (GEI).

Las tecnologías WHR consisten en capturar y transferir el calor residual de un proceso con un gas, líquido o sólido de regreso al sistema como fuente de energía adicional. La fuente de energía se puede utilizar para crear calor adicional o para generar energía eléctrica y mecánica. El calor residual se puede rechazar a cualquier temperatura. Por lo general, cuanto mayor es la temperatura del calor residual, mayor es la calidad del calor residual y más fácil es la optimización del proceso WHR. Por lo tanto, es importante descubrir la cantidad máxima de calor recuperable del mayor potencial de un proceso y asegurar el logro de la máxima eficiencia de un sistema WHR

Las fuentes de calor residual normalmente incluyen la pérdida de calor transferida por conducción, convección y radiación de los productos, equipos y procesos y el calor descargado de los procesos de combustión. La pérdida de calor se puede clasificar en (i) calor a alta temperatura, (ii) calor a temperatura media y (iii) calor a baja temperatura. Las tecnologías WHR están disponibles para cada tipo de calor residual a fin de tener la eficiencia más óptima de WHR que se pueda lograr.

El WHR de alta temperatura consiste en recuperar el calor residual a temperaturas superiores a 400 °C, el rango de calor residual de temperatura media es de 100 °C a 400 °C y el rango de calor residual de baja temperatura es para temperaturas inferiores a 100 °C. del calor residual en el rango de temperatura alta proviene de los procesos de combustión directa, en el rango de temperatura media del escape de las unidades de combustión y en el rango de temperatura baja de las piezas, productos y equipos de las unidades de proceso.

Según el tipo y la fuente de calor residual y para justificar qué sistema de recuperación de calor residual se puede utilizar, es fundamental examinar la cantidad y el grado de calor recuperable del proceso. Hay tres parámetros importantes que se utilizan en la cuantificación del calor residual. Estos parámetros son (i) cantidad, (ii) calidad y (iii) disponibilidad temporal.

La cantidad o la cantidad de calor residual disponible se puede calcular utilizando la ecuación Q =V x d x Cp x (T1-T2). Aquí, Q es el contenido de calor, V es el caudal de la sustancia que transporta el calor, d es la densidad de la sustancia, Cp es el calor específico de la sustancia y (T1-T2) es la diferencia de temperatura de la sustancia entre la temperatura máxima final en la salida (T2) y la temperatura inicial en la entrada (T1) del sistema. La cantidad de calor residual disponible también se puede expresar en términos del flujo de entalpía de la corriente de desechos y viene dada por la ecuación H =m x h donde H es la tasa de entalpía total de la corriente de desechos, m es la tasa de flujo másico de la corriente de desechos y h es la entalpía específica del flujo de residuos.

La calidad se puede expresar aproximadamente en términos de la temperatura de la corriente de desechos. Cuanto más alta es la temperatura, más calor residual está disponible para la recuperación. La WHR de fuentes de temperatura más baja, como el agua de enfriamiento de máquinas y condensadores, generalmente es un poco más difícil y, por lo general, implica el uso de bombas de calor para aumentar la temperatura a una temperatura adecuada para su recuperación.

La disponibilidad temporal es una medida de la disponibilidad de calor residual en los momentos en que se necesita. Hacer coincidir la disponibilidad del calor residual con la carga final es una consideración importante en la efectividad de WHR. Por lo tanto, la utilidad del calor residual depende no solo de la cantidad disponible, sino también de si su calidad se ajusta a los requisitos de la carga potencial y si está disponible en los momentos en que se requiere (disponibilidad temporal).

La WHR y la reutilización rentables implican la identificación de fuentes de calor residual de suficiente calidad, cantidad y disponibilidad temporal, y cargas de calefacción que puedan reutilizar el calor residual recuperado. Hay varios procesos en el rango de temperatura bajo a medio que pueden reutilizar el calor residual. Estos procesos se utilizan en diferentes industrias. Por ejemplo, ciertas operaciones de destilación son ideales para sistemas de bomba de calor de circuito abierto que recomprimen mecánicamente el vapor de destilación "superior" que luego se permite que se condense en el rehervidor donde vaporiza el producto "de fondo" en la columna de destilación. Estas aplicaciones generalmente implican pequeñas diferencias de temperatura y, a menudo, son más rentables que usar la combustión de combustible para calentar el rehervidor y una torre de enfriamiento para rechazar el calor en el destilado.

La evaluación de la viabilidad de WHR necesita la caracterización de la fuente de calor residual y la corriente a la que se transferirá el calor. Los parámetros importantes del flujo de calor residual que deben determinarse incluyen (i) cantidad de calor, (ii) temperatura/calidad del calor, (iii) composición, (iv) temperatura mínima permitida y (v) horarios de operación, disponibilidad y otra logística. . Estos parámetros permiten el análisis de la calidad y la cantidad de la corriente y también brindan información sobre posibles limitaciones de materiales/diseño. Como ejemplo, la corrosión de los medios de transferencia de calor es motivo de gran preocupación en WHR, incluso cuando la calidad y la cantidad de la corriente son aceptables.

Opciones y tecnologías de WHR

Los enfoques para WHR incluyen (i) transferencia de calor entre gases y/o líquidos, (ii) transferencia de calor a la carga que ingresa a los hornos, (iii) generación de energía mecánica y/o eléctrica, o (iv) uso de calor residual con un bomba de calor para instalaciones de calefacción o refrigeración. La terminología de las tecnologías WHR varía con frecuencia entre las diferentes industrias. Las principales tecnologías WHR se describen a continuación.

Intercambiadores de calor

Los intercambiadores de calor se utilizan normalmente para transferir calor de los gases de escape de la combustión al aire de combustión que ingresa al horno. Dado que el aire de combustión precalentado entra en el horno a una temperatura más alta, el combustible debe suministrar menos energía. Las tecnologías comunes utilizadas para el precalentamiento del aire incluyen recuperadores, regeneradores de hornos, regeneradores de quemadores, regeneradores rotativos y precalentadores de aire pasivos.

Recuperador – Los recuperadores recuperan el calor residual de los gases de escape en aplicaciones de temperatura media a alta. Los recuperadores pueden basarse en radiación, convección o combinaciones de ambos.

Un recuperador de radiación simple consta de dos tramos concéntricos de conductos. Los gases residuales calientes pasan a través del conducto interior y la transferencia de calor se irradia principalmente a la pared y al aire frío que entra en la cubierta exterior. El aire de la carcasa precalentado luego viaja a los quemadores del horno. El recuperador de convección o tipo tubo (intercambiador de calor) hace pasar los gases calientes a través de tubos de diámetro relativamente pequeño contenidos en una carcasa más grande. El aire de combustión entrante ingresa a la carcasa y se deflecta alrededor de los tubos, recogiendo el calor del gas residual. Otra alternativa es el recuperador combinado radiación/convección. El sistema incluye una sección de radiación seguida de una sección de convección para maximizar la efectividad de la transferencia de calor.

Los recuperadores están construidos con materiales metálicos o cerámicos. Los recuperadores metálicos se utilizan en aplicaciones con temperaturas por debajo de los 1100 °C, mientras que la recuperación de calor a temperaturas más altas se adapta mejor a los recuperadores de tubos cerámicos. Estos pueden funcionar con temperaturas del lado caliente de hasta 1550 °C y temperaturas del lado frío de alrededor de 1000 °C.

Regenerador – Los regeneradores son de dos tipos, a saber (i) regeneradores de horno y (ii) regeneradores rotativos o rueda de calor. En el caso del regenerador de hornos, los hornos regenerativos constan de dos cámaras de ladrillos a través de las cuales fluye aire caliente y frío alternativamente. A medida que los gases de escape de la combustión pasan a través de una cámara, los ladrillos absorben el calor del gas de combustión y aumenta la temperatura. Luego, el flujo de aire se ajusta para que el aire de combustión entrante pase a través del trabajo de verificación caliente, que transfiere calor al aire de combustión que ingresa al horno. Se utilizan dos cámaras de modo que mientras una absorbe calor de los gases de escape, la otra transfiere calor al aire de combustión. La dirección del flujo de aire se altera después de un intervalo de tiempo. Los regeneradores se usan con mayor frecuencia con hornos de coque, e históricamente se usaron con hornos de solera abierta, utilizados anteriormente para la fabricación de acero. Los regeneradores también se utilizan para precalentar el chorro caliente proporcionado a las estufas usadas en la fabricación de hierro. Sin embargo, los regeneradores en las estufas de aire comprimido no son una aplicación de recuperación de calor, sino simplemente el medio por el cual el calor liberado de la combustión del gas se transfiere al aire de aire caliente. Los sistemas regeneradores son especialmente adecuados para aplicaciones de alta temperatura con escapes sucios. Una desventaja importante de los regeneradores de horno es el gran tamaño y los altos costos de capital.

En el caso de los regeneradores rotativos, funcionan de manera similar a los regeneradores fijos en que la transferencia de calor se facilita almacenando calor en un medio poroso y alternando el flujo de gases fríos y calientes a través del regenerador. Los regeneradores rotativos también se denominan a veces precalentadores de aire y ruedas térmicas. Utilizan un disco poroso giratorio colocado a lo largo de dos tuberías paralelas, una que contiene el gas residual caliente y la otra que contiene el gas frío. El disco, compuesto de un material de alta capacidad calorífica, gira entre las dos tuberías y transfiere el calor de la tubería de gas caliente a la tubería de gas frío. Las ruedas térmicas generalmente están restringidas a aplicaciones de baja y media temperatura debido al estrés térmico creado por las altas temperaturas. Las grandes diferencias de temperatura entre las dos tuberías pueden provocar una expansión diferencial y grandes deformaciones, lo que compromete la integridad de los sellos de aire de la rueda de la tubería. En algunos casos, las ruedas de cerámica se pueden usar para aplicaciones de temperatura más alta. Otro desafío con las ruedas térmicas es evitar la contaminación cruzada entre las dos corrientes de gas, ya que los contaminantes pueden transportarse en el material poroso de la rueda.

Una ventaja de la rueda de calor es que puede diseñarse para recuperar tanto la humedad como el calor de las corrientes de gas limpio. Cuando se diseña con materiales higroscópicos, la humedad se puede transferir de un tubo a otro. Esto hace que las ruedas térmicas sean especialmente útiles en aplicaciones de aire acondicionado, donde el aire caliente y húmedo que ingresa transfiere calor y humedad al aire frío que sale. Además de su principal aplicación en sistemas de aire acondicionado y calefacción de espacios, las ruedas térmicas también se utilizan de forma limitada en aplicaciones de temperatura media.

Precalentadores de aire pasivos – Los precalentadores de aire pasivos son equipos de recuperación de calor de gas a gas para usos de baja a media temperatura donde se debe evitar la contaminación cruzada entre dos corrientes de gas. Los precalentadores pasivos pueden ser de dos tipos:(i) tipo placa y (ii) tubo de calor.

El intercambiador de placas consta de múltiples placas paralelas que crean canales separados para las corrientes de gas frío y caliente. Los flujos fríos y calientes se alternan entre las placas y permiten áreas sustanciales para la transferencia de calor. Estos sistemas son menos susceptibles a la contaminación en comparación con las ruedas térmicas, pero a menudo son más voluminosos, más costosos y más susceptibles a problemas de incrustaciones.

El intercambiador de calor de tubos de calor consta de varios tubos con extremos sellados. Cada tubería contiene una estructura de mecha capilar que facilita el movimiento del fluido de trabajo entre los extremos caliente y frío de la tubería. En este intercambiador de calor, los gases calientes pasan por un extremo de la tubería de calor, lo que hace que se evapore el fluido de trabajo dentro de la tubería. Los gradientes de presión a lo largo de la tubería hacen que el vapor caliente se mueva hacia el otro extremo de la tubería, donde el vapor se condensa y transfiere calor al gas frío. Luego, el condensado regresa al lado caliente de la tubería a través de la acción capilar.

Quemadores regenerativos/recuperadores – Estos quemadores incorporan sistemas regenerativos o recuperativos. Son más simples y más compactos en diseño y construcción que los recuperadores o hornos regenerativos independientes. Estos sistemas proporcionan una mayor eficiencia energética en comparación con los quemadores que funcionan con aire ambiente. Un quemador autorrecuperable incorpora superficies de intercambio de calor como parte del diseño del cuerpo del quemador para capturar la energía del gas de combustión que sale, que pasa de regreso a través del cuerpo. Los quemadores autorregenerativos pasan los gases de escape a través del cuerpo del quemador hacia una caja de medios refractarios y funcionan en pares de manera similar a un horno regenerativo. Por lo general, los sistemas de quemadores recuperativos tienen menos área de intercambio de calor y los sistemas de quemadores regenerativos tienen una masa menor que las unidades independientes. Por lo tanto, su recuperación de energía es menor, pero sus costos más bajos y la facilidad de actualización los convierten en una opción atractiva para la recuperación de energía.

Intercambiadores de calor/economizadores de tubos con aletas – Los intercambiadores de calor de tubos con aletas se utilizan para recuperar el calor de los gases de escape de baja a media temperatura para calentar líquidos. El tubo con aletas consta de un tubo redondo con aletas adjuntas que maximizan el área superficial y las tasas de transferencia de calor. El líquido fluye a través de los tubos y recibe calor de los gases calientes que fluyen por los tubos. Un intercambiador de tubos con aletas, en el que los gases de escape de la caldera se utilizan para el precalentamiento del agua de alimentación, generalmente se denomina "economizador" de caldera.

Caldera de calor residual – La caldera de calor residual (WHB) es una caldera acuotubular que utiliza gases de escape de temperatura media a alta para generar vapor. Los WHB están disponibles en una variedad de capacidades, lo que permite tomas de gas de 1500 cum/hora a 1,5 millones de cum/hora. En los casos en que el calor residual no es suficiente para producir los niveles deseados de vapor, normalmente se agregan quemadores auxiliares o un posquemador para lograr una mayor producción de vapor. El vapor se puede utilizar para el calentamiento de procesos o para la generación de energía. La generación de vapor sobrecalentado generalmente requiere la adición de un sobrecalentador externo al sistema.

Precalentamiento de carga

El precalentamiento de la carga se refiere a cualquier esfuerzo por utilizar el calor residual que sale de un sistema para precalentar la carga que ingresa al sistema. El ejemplo más común es el precalentamiento del agua de alimentación de la caldera, donde un economizador transfiere el calor de los gases de escape de combustión calientes al agua que ingresa a la caldera. Otras aplicaciones utilizan la transferencia de calor directa entre los gases de escape de la combustión y los materiales sólidos que ingresan al horno.

Si bien el precalentamiento del agua de alimentación de la caldera es una práctica estándar, el precalentamiento de carga del material antes de la fusión en los sistemas de fuego directo no se usa tan ampliamente. Esto se debe a una variedad de razones, incluidas las dificultades para controlar la calidad del producto, los problemas asociados con las emisiones ambientales y la mayor complejidad y costo de construir sistemas avanzados de recuperación de calor/carga de hornos. Sin embargo, la recuperación de calor a través del precalentamiento de la carga ha recibido una mayor atención en los últimos años. Las tecnologías y barreras disponibles para los diferentes hornos de precalentamiento de carga varían sustancialmente según el tipo de horno y la carga en cuestión.

Opciones y tecnologías de recuperación de energía a baja temperatura

Si bien la economía a menudo limita la viabilidad de WHR a baja temperatura, existen varias aplicaciones en las que el calor residual de baja calidad se ha recuperado de manera rentable para su uso. Las grandes cantidades de calor residual están disponibles en el rango de 40 °C a 200 °C y existen desafíos inherentes a su recuperación y uso que requieren una investigación separada y profunda de WHR de baja temperatura.

La mayor parte del calor residual industrial se encuentra en el rango de baja temperatura. Por ejemplo, los sistemas de combustión, como las calderas, utilizan con frecuencia tecnologías de recuperación que expulsan gases a alrededor de 150 °C a 180 °C. Además, se pueden encontrar grandes cantidades de calor residual en el agua de refrigeración industrial y el aire de refrigeración. Por ejemplo, solo el enfriamiento de los compresores de aire representa una cantidad sustancial de calor residual por año. Una planta siderúrgica integrada (ISP, por sus siglas en inglés) en Japón instaló con éxito una planta de generación de energía con una capacidad de 3,5 MW que utiliza agua de enfriamiento a solo 98 °C.

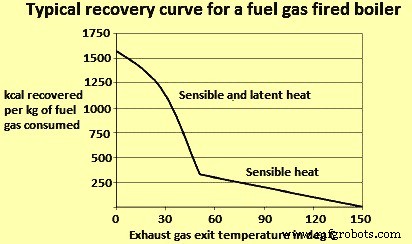

En el caso de los gases de escape de la combustión, se puede recuperar una cantidad considerable de calor si el vapor de agua contenido en los gases se enfría a temperaturas más bajas. Los límites mínimos de temperatura de alrededor de 120 °C a 150 °C se emplean a menudo para evitar que el agua en los gases de escape se condense y deposite sustancias corrosivas en la superficie del intercambiador de calor. Sin embargo, el enfriamiento adicional de los gases de combustión puede aumentar considerablemente la recuperación de calor al permitir que se recupere el calor latente de vaporización. El calor latente comprende una parte significativa de la energía contenida en los gases de escape. Las tecnologías, que pueden minimizar el ataque químico mientras enfrían los gases de escape por debajo del punto de condensación, pueden lograr aumentos sustanciales en la eficiencia energética mediante la recuperación del calor latente de la evaporación. La figura 1 muestra la recuperación de energía con diferentes temperaturas de salida de la chimenea. Si los gases se enfrían de 150 °C a 60 °C, entonces hay un aumento de eficiencia del 3 %. Enfriar los gases a más de 38 °C captura una parte del calor latente y puede proporcionar un aumento de eficiencia del 11 %.

Fig. 1 Recuperación de energía con diferentes temperaturas de salida de la chimenea

Hay tres retos a los que se enfrenta la recuperación de calor a baja temperatura. Estos desafíos son los que se indican a continuación.

- Hay corrosión en la superficie del intercambiador de calor. A medida que el vapor de agua contenido en los gases de escape se enfría, parte de él se condensa y deposita sólidos y líquidos corrosivos en la superficie del intercambiador de calor. El intercambiador de calor debe diseñarse para soportar la exposición a estos depósitos corrosivos. Esto generalmente requiere el uso de materiales avanzados o el reemplazo frecuente de los componentes del intercambiador de calor, lo que a menudo no es económico.

- Se necesitan grandes superficies de intercambio de calor para la transferencia de calor. Las tasas de transferencia de calor son una función de la conductividad térmica del material de intercambio de calor, la diferencia de temperatura entre las dos corrientes de fluido y el área superficial del intercambiador de calor. Dado que el calor residual a baja temperatura implica un gradiente de temperatura más pequeño entre dos corrientes de fluido, se necesitan áreas de superficie más grandes para la transferencia de calor. Esto limita la economía de los intercambiadores de calor.

- Existe la necesidad de un requisito para el calor a baja temperatura. La recuperación de calor en el rango de baja temperatura tiene sentido solo si existe una necesidad en la planta para el calor de baja temperatura. El uso final potencial es el calentamiento de procesos a baja temperatura. Otras opciones incluyen el uso de una bomba de calor para "actualizar" el calor a una temperatura más alta para atender una carga que requiere temperaturas más altas. Además, las tecnologías de generación de energía a baja temperatura están surgiendo lentamente.

Tecnologías de intercambio de calor a baja temperatura

Hay disponibles tecnologías de intercambio de calor a baja temperatura que pueden enfriar los gases por debajo de las temperaturas del punto de rocío para recuperar el calor residual a baja temperatura. Las opciones tecnológicas incluyen economizadores profundos, recuperación de condensación por contacto indirecto, recuperación de condensación por contacto directo y condensadores de membrana de transporte desarrollados recientemente. La comercialización de estas tecnologías está limitada debido a los altos costos y porque las instalaciones carecen de un uso final para el calor recuperado. Cuando las instalaciones carecen de un uso final para el calor residual, se utilizan otros medios de recuperación que incluyen bombas de calor y generación de energía a baja temperatura. Estas tecnologías también suelen verse limitadas por restricciones económicas.

Economizadores profundos – Los economizadores profundos están diseñados para enfriar los gases de escape a alrededor de 70 °C y para resistir el depósito de condensación ácida en su superficie. El diseño de los economizadores puede tener diferentes alternativas. Puede tener la instalación de una sección "desechable" en el extremo frío del economizador. Las tuberías en el extremo frío se degradan con el tiempo y deben reemplazarse con mucha frecuencia. La frecuencia de los reemplazos depende de la composición de los gases de combustión y del material de construcción. Una de las alternativas consiste en diseñar el economizador con tuberías de acero inoxidable. El acero inoxidable puede resistir los gases ácidos mejor que el acero dulce que se usa normalmente en la construcción. En otro diseño, se usa acero C para la mayor parte del intercambiador de calor, pero se usan tuberías de acero inoxidable en el extremo frío donde se producen los depósitos ácidos. El uso de intercambiadores de calor de tubos de vidrio (principalmente para aplicaciones gas-gas como precalentadores de aire) o materiales avanzados como el teflón pueden ser otras alternativas.

Recuperación de condensación por contacto indirecto – Las unidades de recuperación de condensación de contacto indirecto enfrían los gases a alrededor de 40 grados C. En este rango, el vapor de agua en los gases se condensa casi por completo. Los intercambiadores de contacto indirecto consisten en intercambiadores de calor de carcasa y tubos. Se pueden diseñar con acero inoxidable, vidrio, teflón u otros materiales avanzados.

Recuperación de condensación por contacto directo – La recuperación de condensación por contacto directo implica la mezcla directa de la corriente del proceso y el fluido refrigerante. Dado que este tipo de recuperación no implica una pared de separación a través de la cual se transferirá el calor, evita algunos de los desafíos de las grandes superficies de transferencia de calor requeridas para las unidades de recuperación de contacto indirecto. En este tipo de recuperación, a medida que los gases de combustión ingresan al intercambiador de calor, se enfrían con agua fría que se introduce en la parte superior de la unidad. El chorro de agua calentada sale por el fondo del intercambiador y proporciona calor a un sistema externo. Un desafío con la condensación por contacto directo es que el agua puede estar contaminada por sustancias en los gases de combustión.

Condensador de membrana de transporte – El condensador de membrana de transporte (TMC) es una tecnología en desarrollo para capturar agua (junto con el calor latente del agua) del vapor de agua en las corrientes de escape de gas. El agua se extrae de los gases de combustión a temperaturas superiores al punto de rocío empleando condensación capilar y se recicla en el agua de alimentación de la caldera. Al igual que en la recuperación de calor por contacto directo, TMC extrae agua caliente directamente de los gases de combustión. Sin embargo, dado que TMC recupera el agua mediante el transporte a través de una membrana, el agua recuperada no se contamina como en la recuperación por contacto directo. La tecnología ha sido demostrada para flujos de escape limpios en una caldera alimentada con gas natural. Sin embargo, TMC requiere un mayor desarrollo en materiales avanzados antes de que sea posible una implementación generalizada para flujos de desechos más sucios.

Bomba de calor o mejora del calor residual de baja temperatura – Las tecnologías de intercambio de calor mencionadas anteriormente implican un flujo de energía "cuesta abajo" desde un uso final de alta temperatura a uno de baja temperatura. Esto puede imponer limitaciones a las oportunidades de recuperación de calor cuando la temperatura del calor residual está por debajo de la temperatura necesaria para una carga de calefacción determinada. Por ejemplo, el calor residual puede estar disponible en forma de agua caliente a unos 35 ºC, mientras que se necesita agua caliente a unos 85 ºC. En tal caso, una bomba de calor puede brindar oportunidades para "actualizar" el calor a la temperatura de uso final deseada. Las bombas de calor utilizan entradas de energía externa para impulsar un ciclo que absorbe energía de una fuente de baja temperatura y la rechaza a una temperatura más alta. Dependiendo del diseño, las bombas de calor pueden cumplir dos funciones. Pueden actualizar el calor residual a una temperatura más alta o utilizar el calor residual como entrada de energía para impulsar un sistema de refrigeración por absorción. Las bombas de calor son más aplicables a las corrientes de productos de baja temperatura que se encuentran en las industrias de procesos.

Mejorar el calor puede ser económico en algunos casos dependiendo del diferencial de temperatura requerido y los costos relativos de combustible y electricidad. Si una instalación tiene una carga de calor a una temperatura ligeramente más alta que la fuente de calor residual, a veces una bomba de calor puede proporcionar el calor de manera más eficiente que si se obtiene quemando combustible adicional. El coeficiente de rendimiento (COP) es una medida del rendimiento de la bomba de calor, determinada a partir de la salida de calor y la entrada de trabajo y dada por la ecuación COP =Q/W donde Q es la salida de calor útil de la bomba de calor y W es la entrada de trabajo.

Una consideración importante para determinar la viabilidad de las bombas de calor es la temperatura del calor residual y el aumento de temperatura deseado. El tipo de ciclo utilizado y el tipo de fluido de trabajo elegido influyen en las temperaturas a las que la bomba de calor puede recibir o rechazar calor, así como también determinan el aumento máximo de temperatura alcanzable. La eficiencia de una bomba de calor disminuye a medida que aumenta la temperatura deseada.

Ciclo de compresión cerrado – En el ciclo de compresión cerrado, se usa una bomba de calor para bajar la temperatura del agua de refrigeración, mientras que el calor extraído se usa para aumentar la temperatura del agua de proceso que se usa en otras partes de la planta. La bomba de calor consta de evaporador, compresor, condensador y válvula de expansión. En el evaporador, la energía se transfiere desde la fuente de calor residual al refrigerante. Luego, el refrigerante ingresa al compresor, donde su temperatura aumenta. El refrigerante sobrecalentado luego ingresa al condensador y transfiere calor al disipador de calor. Finalmente, el refrigerante se estrangula en una válvula de expansión antes de regresar al evaporador.

Recompresión de vapor de ciclo abierto – La recompresión de vapor de ciclo abierto utiliza la compresión para aumentar la presión (y, en consecuencia, la temperatura) del vapor residual. La recompresión mecánica de vapor utiliza un compresor mecánico, mientras que la recompresión térmica de vapor utiliza un eyector de vapor y, por lo tanto, es impulsada por calor en lugar de mecánicamente

Bombas de calor por absorción – Las bombas de calor de absorción son muy similares al ciclo de compresión cerrado, excepto que el compresor se reemplaza por un mecanismo de absorción impulsado por calor más complejo. Dependiendo de las necesidades de la planta, el sistema se puede configurar de múltiples maneras. En un tipo, la bomba de calor puede usar una entrada de calor de temperatura más baja y más alta para rechazar el calor en un nivel intermedio (por ejemplo, mejorar el calor de baja temperatura). En otro tipo, la bomba de calor puede usar una entrada de temperatura media para rechazar el calor en una corriente de temperatura más baja y una corriente de temperatura más alta. Esta segunda aplicación se puede utilizar para aire acondicionado y/o refrigeración.

Generación de energía

La generación de energía a partir del calor residual generalmente implica el uso del calor residual de las calderas para crear energía mecánica que luego impulsa el generador eléctrico. Estos ciclos de potencia están bien desarrollados. Sin embargo, se están desarrollando nuevas tecnologías que pueden generar electricidad directamente a partir del calor, como la generación termoeléctrica y piezoeléctrica. Al considerar las tecnologías de generación de energía para WHR, un factor importante a tener en cuenta son las limitaciones termodinámicas en la generación de energía a diferentes temperaturas. La eficiencia de la generación de energía depende en gran medida de la temperatura de la fuente de calor residual. En general, la generación de energía a partir del calor residual se ha limitado solo a fuentes de calor residual de temperatura media a alta. Sin embargo, los avances en ciclos alternos de potencia pueden aumentar la viabilidad de la generación a bajas temperaturas. Si bien la eficiencia máxima a estas temperaturas es menor, estos esquemas aún pueden ser económicos para recuperar grandes cantidades de energía del calor residual.

Los tres métodos para la generación de energía mediante el uso de energía mecánica se describen a continuación.

Ciclo Steam Rankine – El sistema utilizado con más frecuencia para la generación de energía a partir del calor residual consiste en utilizar el calor para generar vapor, que luego impulsa una turbina de vapor. El ciclo Rankine de vapor tradicional es la opción más eficiente para la recuperación del calor residual de las corrientes de escape con temperaturas superiores a 340 °C. A temperaturas de calor residual más bajas, los ciclos de vapor se vuelven menos rentables, ya que el vapor a baja presión necesita un equipo más grande. Además, el calor residual a baja temperatura no puede proporcionar suficiente energía para sobrecalentar el vapor, lo cual es un requisito para evitar la condensación de vapor y la erosión de los álabes de la turbina. Por lo tanto, las aplicaciones de recuperación de calor a baja temperatura son más adecuadas para el ciclo Rankine orgánico o el ciclo Kalina, que utilizan fluidos con temperaturas de punto de ebullición más bajas en comparación con el vapor.

Ciclo de Rankine orgánico – El ciclo Rankine orgánico (ORC) funciona de manera similar al ciclo Rankine de vapor, pero utiliza un fluido de trabajo orgánico en lugar de vapor. Las alternativas incluyen aceite de silicona, propano, halo-alcanos (por ejemplo, freones), isopentano, iso-butano, p-xileno y tolueno, que tienen un punto de ebullición más bajo y una presión de vapor más alta que el agua. Esto permite que ORC opere con temperaturas de calor residual significativamente más bajas. El rango de temperatura más apropiado depende del fluido utilizado, ya que las propiedades termodinámicas de los fluidos influyen en la eficiencia del ciclo a varias temperaturas. En comparación con el vapor de agua, los fluidos tienen una masa molecular más alta, lo que permite diseños compactos, flujo másico más alto y eficiencias de turbina más altas. Sin embargo, dado que ORC funciona a temperaturas más bajas, la eficiencia general es baja y depende de la temperatura del condensador y del evaporador. Si bien la eficiencia es menor que la de una planta de energía de vapor de alta temperatura, es importante recordar que los ciclos de baja temperatura son inherentemente menos eficientes que los ciclos de alta temperatura. Los límites de eficiencia se pueden expresar de acuerdo con la eficiencia de Carnot, que es la máxima eficiencia posible para una máquina térmica que opera entre dos temperaturas. A Carnot engine operating with a heat source at 150 deg C and rejecting it at 25 deg C is only about 30 % efficient. In this light, a low efficiency in the range of 10 % to 20 % in case of ORC is a substantial percentage of theoretical efficiency, especially in comparison to other low temperature alternatives, such as piezoelectric generation, which are only 1 % efficient.

Although the economics of ORC, heat recovery need to be carefully analyzed for any given application, it is a useful alternative in those industries which do not have in-house use for additional process heat or no neighbouring plants which can make economic use of the heat.

Kalina cycle – The Kalina cycle is a variation of the Rankine cycle, using a mixture of ammonia and water as the working fluid. A key difference between single fluid cycles and cycles which use binary fluids is the temperature profile during boiling and condensation. For single fluid cycles, the temperature remains constant during boiling. As heat is transferred to the working medium (water), the water temperature slowly increases to boiling temperature, at which point the temperature remains constant until all the water has evaporated. In contrast, a binary mixture of water and ammonia (each of which has a different boiling point) increases its temperature during evaporation. This allows better thermal matching with the waste heat source and with the cooling medium in the condenser. Consequently, these systems achieve considerable greater energy efficiency. The cycle was invented in the 1980s.

Direct electrical conversion technologies

Whereas traditional power cycles involve using heat to create mechanical energy and ultimately electrical energy, new technologies are being developed which can generate electricity directly from heat. These include thermoelectric, thermionic, and piezoelectric technologies. However, these technologies are in development stage. A few have undergone some prototype testing in applications such as heat recovery in automotive vehicles.

Thermoelectric generation – Thermoelectric (TE) materials are semiconductor solids which allow direct generation of electricity when subject to a temperature differential. This technology is based on a phenomenon known as the Seebeck effect which states that when two different semiconductor materials are subject to a heat source and heat sink, a voltage is created between the two semi-conductors. Conversely, TE materials can also be used for cooling or heating by applying electricity to dissimilar semiconductors. Thermoelectric technology has existed for a long time (the thermoelectric effect was first discovered in 1821), but has seen limited use due to low efficiencies and high cost. Most TE generation systems in use have efficiencies in the range of 2 % to 5 %. These have mainly been used to power instruments on spacecraft or in very remote locations. However, recent advances in the nano-technology have enabled advanced TE materials which can achieve conversion efficiencies 15 % or higher.

In a recent study, it has been concluded that advanced TE packages are appropriate in medium to high temperature, high flow rate exhaust streams where facilities have little use for recovered waste heat. However, more development work is needed in this area. Low cost, high volume production methods for TE materials need to be developed in order to achieve this goal. Also, maintaining a high temperature differential across thin TE devices present a significant engineering challenge. Obtaining high heat transfer rates require advances in heat transfer materials and heat exchange systems with high heat transfer coefficients.

Piezo-electric power generation Piezo-electric power generation (PEPG) is an option for converting low temperature waste heat in the range of 100 deg C to 150 deg C to electrical energy. Piezo-electric technology converts mechanical energy in the form of ambient vibrations to electrical energy. A piezo-electric thin film membrane can take advantage of oscillatory gas expansion to create a voltage output. However, there are several technical challenges associated with PEPG technologies. These include (i) low efficiency (only around 1 % efficient), (ii) difficulties remain in obtaining high enough oscillatory frequencies (current devices operate at around 100 Hz, and frequencies needed are close to 1,000 Hz), (iii) high internal impedance, (iv) complex oscillatory fluid dynamics within the liquid/vapour chamber, (v) need for long term reliability and durability, and (vi) high costs.

While the conversion efficiency of PEPG technology is currently very low (1 %), there can be prospects to use PEPG cascading, in which case efficiencies can reach about 10 %. Other key issues are the costs of manufacturing piezoelectric devices, as well as the design of heat exchangers to facilitate sufficient heat transfer rates across a relatively low temperature difference.

Thermionic generation – Thermionic devices operate similar to thermo-electric devices. However, whereas thermoelectric devices operate according to the Seebeck effect, thermionic devices operate via thermionic emission. In these systems, a temperature difference drives the flow of electrons through a vacuum from a metal to a metal oxide surface. One key disadvantage of this technology is that it is limited to applications with high plying electricity to dissimilar semiconductors. Thermo-electric technology has existed for temperatures above 1,000 deg C. However, some development has enabled their use at around 100 deg C to 300 deg C range.

Thermo photo voltaic generator Thermo photo voltaic generators can be used to convert radiant energy into electricity. This technology involves a heat source, an emitter, a radiation filter, and a photo voltaic (PV) cell (like those used in solar panels). As the emitter is heated, it emits electro-magnetic radiation. The PV cell converts this radiation to electrical energy. The filter is used to pass radiation at wave-lengths which match the PV cell, while reflecting remaining energy back to the emitter. This technology can potentially enable new methods for WHR. A small number of prototype systems have been built for small burner applications and in a helicopter gas turbine.

WHR and iron and steel industry

The iron and steel industry employs several high temperature furnaces for coke, sinter, hot metal, and steel production and accounts for high energy consumption. While recovery from clean gaseous streams in the industry is common, heavily contaminated exhaust gases from coke oven, blast furnace (BF), basic oxygen furnace (BOF), and electric arc furnace (EAF) continues to present a challenge for economic WHR. Heat recovery techniques from these dirty gaseous streams are available, yet implementation has been limited due to high capital investment costs.

The steel industry has made the biggest progress in reducing its energy intensity. Such progress has been achieved by continuous casting and optimization of BF operation, and also through steel recycling and replacement of fossil fuels with recycled by-product gases (coke oven gas, blast furnace gas, and converter gas). In-situ waste heat recovery has been implemented wherever possible, for example, by recirculating hot flue gases inside the furnace where they were created to lower external energy demand, or by using hot flue gases to preheat combustion air or fuel gas. Such energy efficiency improvements still leave residual waste heat recovery opportunities, e.g. to produce steam for other parts of the process or to produce electricity.

WHR in case of steel plants is described below.

Coke production

Production of coke is an essential burden material for BF operation. Coke is produced in coke ovens, where coal is heated in an oxygen limited atmosphere. There are two methods for producing coke namely (i) the byproduct process, and (ii) the non-recovery process. In the byproduct process, chemical byproducts (crude tar, ammonia, and light oils) in the coke oven gas are recovered, while the remaining coke oven gas (COG) is cleaned and recycled within the steel plant. In the non-recovery process, the entire COG is burned in the process. The most common type of process is still the byproduct process and this is discussed below.

Byproduct cokemaking process has two areas of sensible heat loss namely (i) COG which is cooled in the gas cleaning process, and (ii) waste gas leaving the coke oven. The coke making process employs several coke oven chambers separated by heating flues. Recycled COG, and sometimes other gases such as BF gas, are used as the fuel source in the heating flue and supply heat to the oven chamber where coal carbonization takes place. As coal is carbonized in the oven chamber, gas and moisture (accounting for around 8 % to 11 % of charged coal) are driven off and leave through the pipes. The COG has a high heat content ranging from around 4000 kcal/cum to 4400 kcal/cum and hence it can be recycled for use as a fuel after undergoing a cleaning process.

The temperature of the crude COG at the oven outlet ranges from 650 deg C to 1000 deg C. At this point, the COG gas is a source of sensible heat. However, the heat is universally wasted due to the high amount of tar and other materials which can cause build up on heat exchanger surfaces. Upon leaving the oven, the COG is cooled by ammonia liquor spray followed by primary coolers. Different technologies are then used for removing tar, sulphur compounds, ammonia, and light oils. After cleaning, the COG is used as a fuel throughout the steel plant. In this arrangement, only the chemical energy of the COG is recovered when recycled, while the sensible heat is wasted.

While most of the steel plants do not employ heat recovery from COG, a limited level of heat recovery from COG is possible, as shown by the success of this practice in Japan. Coke oven facilities in Japan have successfully applied heat recovery through use of a low pressure heat transfer medium. In general, the minimum allowable temperature for the COG in the heat exchanger is around 450 deg C. At lower temperatures, tar condenses and leads to soot formation on the heat exchanger surface. Cooling to 450 deg C enables only about one third of the sensible heat to be recovered. However, it is unlikely that ISPs in other countries are going to pursue new technologies for heat recovery from crude coke oven gas. This is since ISPs are facing cost barriers with heat recovery from dirty exhaust streams. Also, the byproduct coke making process can become irrelevant in future years. It is likely that the ISPs are going to move away from the byproduct process to the non-recovery process due to environmental considerations. In the non-recovery process, the COG gas is burned within the process, and a WHB used to recover the sensible heat in the off gases.

Another source of sensible heat loss in coke ovens is the waste gases from the combustion of recycled fuel gases. The recycled fuel gases are used in the heating flue, which is adjacent to the oven chamber. Combustion of the fuel gases generates hot exhaust gases which leave the oven flue and pass through a regenerator to transfer heat to incoming combustion air and/or fuel. Waste gases leave the regenerator at temperatures averaging around 200 deg C. In some plants, the heat content of the waste gases are further recovered by use of a heat pipe or for preheating coal charge and reducing its moisture content. In this case, the temperature of the exhaust gases drops to around 60 deg C.

Production of sinter

Sintering plant consists of two major sections, sintering section and sinter cooling section. Heat recovery from both parts has been developed namely (i) from sintering section exhaust gas, and (ii) from cooling section cooling gas. There is large temperature difference depending on the position of the section. Average gas temperature in both sections is in the level of 100 deg C to 150 deg C, too low for effective heat recovery. Heat recovery is to be limited to high gas temperature zone, the final part of sintering section and primary part of cooling section, where gas temperatures of 300 deg C or higher are available. Although heat recovery zone is limited, the gas volume of sintering process is large enough for practical heat recovery.

The waste gas energy recovery system consists of hood, dust catcher, heat recovery boiler, circulation fan and de-aerator. Sintering machine exhaust gas is corrosive containing some dusts. Heat recovery is generally limited to high gas temperature zone as aggregated average temperature is low for heat recovery. At the same time, due to its corrosiveness, the gas temperature after heat recovery is to be kept above acid due point of the gas. Cooling gas is basically atmosphere air containing some dust. In case of sinter cooler, it is same as sintering machine heat recovery. Due to gas temperature distribution along with the cooler, heat recovery is limited to high gas temperature zone.

Sintering machine exhaust gas heat recovery can be categorized to circulation type and non-circulation type. In circulation type, gas after heat recovery are circulated to sintering machine as cooling gas replacement, whereas in non-circulation type, the gas after heat recovery is lead to gas treatment facility directly. Circulation type is adopted to improve heat recover efficiency.

In case of cooler heat recovery, the cooler gas is air. The cooler heat recovery system can be categorized as circulation type and non-circulation type. In case of non-circulation type, after heat recovery from hot gas zone, cooling gas is released to the atmosphere. In case of circulation type, after heat recovery from hot gas zone, cooling gas is led to cooler and reused for sinter cooling. Cooler gas temperature rises through recirculation and consequently results to higher heat recovery. On the other hand, cooling gas temperature rises up to the level of 180 deg C, cooling capability can decrease. Sinter temperature at outlet of the cooler is higher around 30 deg C in circulation type. Temperature difference is small enough and does not affect sinter plant operation. Recovered energy increases by 50 % in circulation type compared to non-circulation type. Fan power consumption is larger in case of circulation type. However, recovered power is far larger.

Hot metal production in BF

BF is one of the main units in ISPs. It converts iron ore into hot metal. Raw materials are charged from the top, including iron containing materials (lump iron ore, sinter, or pellets), additives (flux), and coke, while hot air and supplemental fuels are injected through tuyeres at the bottom of the furnace. The burden moves down through the BF and meets a rising current of hot gases. The hot air entering the BF is provided by several auxiliary hot blast stoves. In the hot blast stove, mixed gas consisting of BF gas (BFG) and COG are combusted. The heat from the combustion exhausts is transferred to a checker work regenerator. When the regenerator reaches an appropriate temperature, the flow of air is reversed and cold air is forced through the regenerator, which transfers heat to the cold air. The heated air is then injected into the furnace. The system operates according to the same principles as a regenerator used for heat recovery. However in this case, the regenerator is not a waste heat recovery unit, but rather the mechanism for transferring heat from the stove to the hot blast. Sources of off gas waste heat in BF include both the exhaust gases from the hot blast stove and the BFG leaving the BF.

There is sensible heat loss from BFG. New BFs are designed for efficient heat transfer, resulting into hot gases at the BF top in the low temperature range. The BFG is recovered for use as a fuel in blast air heating, rolling mill reheating furnaces, coke oven heating, power production, and steam generation. Since BFG has low calorific value, it is often mixed with COG or converter gas. BFG is required to be cleaned before it can be used as a fuel, and the sensible heat contained in the gas is rarely recovered. In some cases, BF operates at a sufficiently high pressure (2.5 atm or higher) to economically use a top pressure recovery turbine (TRT) for recovering of the pressure energy of the BFG. The gas is to be cleaned before entering the TRT, which is generally accomplished via wet cleaning, with the result that sensible heat of the off gas is lost. An alternative to wet cleaning technology is dry cleaning, in which the temperature of the gas entering the TRT can be raised to around 120 deg C. Dry type TRT technology is already working in several places. However, it is more expensive.

Another opportunity for WHR is from the combustion exhaust gases leaving hot blast stoves. The gases are at temperatures of around 250 deg C. The blast stove exhaust gas is relatively clean and is more compatible with heat recovery devices, making heat recovery from blast stoves a more common practice. The heat can be used to preheat combustion air and/or fuel gas. Heat exchangers used include rotary regenerators, fixed plate heat exchangers, and circulating thermal medium systems.

Production of liquid steel in BOF

BOF uses oxygen to oxidize impurities in the hot metal. Operation is semi-continuous:hot metal and scrap are charged to the furnace, oxygen is injected, fluxes are added to control erosion, and then the metal is sampled and tapped. The temperature required to melt the metal is supplied by the exothermic oxidation reaction and hence, no external heat source is needed.

The off gases from the BOF are at a high temperature. It has a high concentration of CO (carbon monoxide). Like COG and BFG, BOF gases offer opportunities for recovery of chemical energy and sensible heat. Challenges to WHR include high capital costs and the substantial maintenance problems resulting from hot dirty gases. Contaminants include iron oxides, heavy metals, SOx, NOx, and fluorides.

Various commercial methods for WHR are available. The two main methods for heat recovery are open combustion and suppressed combustion. In open combustion systems, air is introduced to the BOF gas duct to combust the CO. The heat generated is recovered with a waste heat boiler. In the suppressed combustion method, a skirt is added to the converter mouth to reduce air infiltration and combustion of the CO. The gas is then cleaned, collected, and used as a fuel. It is also possible to recover both the gas and the sensible heat via a combined boiler/suppressed combustion gas recovery system.

Liquid steel production by EAF

The steel industry has experienced significant growth in manufacture from recycled scrap via electric smelting. EAF and induction furnace are the two types of furnaces used to melt ferrous scrap for electric smelting. Out of these two, EAF is the prominent furnace. The furnace is refractory lined and typically covered by a retractable roof, through which C electrodes are lowered. Charge materials are lowered through the roof. Fluxes and alloying agents are also added to help control the quality of the material. The electrodes are then lowered to about an inch above the metal, and the current provides heat for melting the scrap. During furnace operation, several gases and particulate emissions are released, including CO, SOx, NOx, metal oxides, volatile organic compounds (VOCs), and other pollutants. Off gas temperatures at peak loads can equal anywhere from 1,350 deg C to 1,950 deg C. Exhaust gases are responsible for losses of around 20 % of the power input. Half of these losses are due to the chemical energy in the gases, while the other half is sensible heat. Additionally, around 8 % to 10 % of energy input is also lost to EAF cooling water jacket.

The most common method for heat recovery is scrap preheating, which has been widely used. The use of off gases to preheat scrap can save from 5 % to 10 % of total EAF energy consumption. Initial designs for scrap preheat required piping off gases to the charging bucket. Some of the challenges with these systems include the need to transport preheated scrap containing semi-burned non scrap materials (e.g., plastics), as well the evaporation of volatiles which create odour and environmental control problems. Alternatives to the bucket preheating system include the Consteel process, the Fuchs shaft furnace, and the Twin shell furnace. These processes have been installed at various places.

The Consteel process involves continuous charging of scrap and uses a scrap conveyer, a feeding system, and a preheater. The preheater is a refractory lined tunnel where off gases flow opposite the flow of scrap charge. Air is introduced into the preheater to burn the CO and CO2 and thus both the chemical and sensible heat in the off gas is used. An afterburner is sometimes installed to burn remaining CO and other compounds.The Fuchs shaft furnace involves a shaft immediately above the arc furnace roof. The charge is loaded via baskets in three stages. The baskets are refractory lined and designed with a seal which prevents the escape of fumes. Scrap heating is further assisted by auxiliary oxy-fuel burners. Additionally, afterburners are installed to completely combust all the CO. One additional benefit of the system is that charge acts as a dust filter, capturing around 40 % of the dust and returning it to the furnace, thus enabling slight increases in yield.

The benefits and drawbacks of scrap preheating systems depend on the specific operation. In some cases, it enables reduced electricity consumption and increased productivity. In other cases, scrap preheating systems are difficult to maintain. As EAFs become increasingly efficient and tap to tap times are reduced, scrap handling can reduce productivity and possibly create burdensome maintenance demands. In one case, the energy savings enabled by scrap preheating are reduced by about one half when tap to tap times are reduced by a third.

Power plant boilers

Boilers in ISPs normally use BFG and COG as fuel. The exhaust gas temperature for the boilers varies with the boiler’s age and the controls used. Temperatures can be fairly high (340 deg C to 450 deg C), with O2 content varying from 3 %7.5 %. The waste heat is in the form of clean, contamination-free gases and does not require further conditioning. The areas of waste heat and recovery from boilers and steam systems include (i) use of exhaust gases to preheat BFG and COG, (ii) use of low-temperature power generation if economically justifiable, (iii) preheating service water or river water for use in the plant, if possible and required, and low-pressure steam can be condensed and reused for the boiler water system instead of venting.

Reheating furnace

Reheating furnace is a key equipment of the hot rolling mills. Its function is to continuously heat billets, slabs or blooms of different sizes and grades upto 1,250 deg C. Most of the new reheat furnaces are walking beams furnaces (WBF). On the WBF, the heating is done over and under the products which are handled from charging side to discharging side by means of insulated and cooled beams (skids). A key performance criterion for reheating furnaces is heating homogeneity. 20 % to 30 % of the energy input is typically wasted divided between several thermal losses namely (i) the temperature of the exhaust gas between the combustion air recuperator and the stack is at 250 deg C to 300 deg C with natural gas fuel and higher with lower calorific value fuel, (ii) the product handling systems inside the furnace with skids and post cooling system, and (iii) wall and doors losses, hardly recoverable.

Water is used to constantly cool the skid system which is in contact with a very hot atmosphere in the furnace. This water loop typically enters at 40 deg C and is heated by 15 deg C before being directed to a dedicated cooling system.

At several places, WHR is carried out on the skid cooling system by producing steam when it is needed in the plant for other purposes. On its own, this installation reduces losses through the skid system because of the use of water cool pipes used at higher temperature. If steam is not needed by the plant then an ORC (adapted for such temperatures around 200 deg C) can be installed on the steam circuit to produce electricity. This installation has the benefit of being easily and safely operable especially with high variability of the losses because of the constant temperature brought by the water phase change. Most of the time, this technology is not installed because of long payback, and the energy contained in exhaust gases is wasted.

An electricity production system is possible to recover energy from exhaust gases. Depending on the heat source temperature, either a water-steam cycle (with low efficiency furnace) or an ORC (with better efficiency) are available. However, most of the time those technologies are not installed because of their long payback. This situation can have another solution. This solution combines heat from the skid cooling loop operated at higher pressure and temperature so as to produce a mixture of steam and water at around 215 deg C in a closed loop and heat from exhaust gases. The two heat sources are recovered separately thanks to organic heat fluid loops and then combined to form a common heat source.

The heat fluctuation from the exhaust gases (temperature and volume are modified) in case of furnace power variations (production or product variations) are balanced because of the constant temperature of the heat coming from the skid cooling system. Thus operation of the system is easy and makes the global heat source more stable especially with high fluctuations.

It is possible that the reheat furnace production can fluctuate in few minutes, which affects the heat content of exhaust gases entering the WHR system. The ORC is a rather flexible system which can accommodate such variations upto a certain point. An ORC can typically operate down to 30 % of its nominal capacity, and automatically shuts down when the heat input goes below that threshold. However, the economic aspect is affected as electricity production also decreases as well.

Heat storage solutions can be adapted to daily variations are becoming available for industrial applications and can be used in combination with an ORC to flatten its production. Oil is, for instance, is appropriate heat storage medium at that temperature level. Economic benefits need to be assessed on a case by case basis.

Waste heat from solid streams

In addition to waste heat losses from off gases, solid streams and cooling water are sources of additional sensible heat losses. Solid products and byproducts with significant waste heat losses include hot coke, hot sinter, BF slag, BOF slag, cast steel, and hot rolled steel. Though the heat from solid streams are often more difficult to recover, the heat losses are high. The sensible heat loss from coke is recovered in some plants coke dry quenching (CDQ) as an alternative to wet quenching. CDQ involves catching incandescent coke in a specially designed bucket, which is discharged into the CDQ vessel. An inert gas such as nitrogen passes over the coke and recovers its sensible heat. The hot gas is then passed through a waste heat boiler. Energy saving is in the range of 0.2 million to 0.25 million kcal per ton of coke. There have also been attempts to recover heat from other solid flows via radiant heat boilers. This was unsuccessful for BF and BOF slag, but has been commercialized for recovering heat from cast steel in a few locations in Japan and Germany.

Another option for reducing heat losses from cast steel is hot charging, in which cast products are charged to the reheating furnace while still hot. Hot charging can save about 0.12 million kcal per ton. Sensible heat loss from hot rolled steel can also be partially recovered by using water cooling. Since the final temperature of the cooling water is generally low (around 80 deg C), it can be upgraded for other heating applications with a heat pump.

Proceso de manufactura

- Papelera inteligente

- Tecnologías que inclinan la Industria 4.0

- PCB del disipador de calor

- Las tecnologías inclinan la Industria 4.0

- ¿Qué son los residuos ambientales?

- 15 Capítulo 6:Tratamiento térmico

- Proceso de tratamiento térmico del acero.

- 3 etapas del proceso de tratamiento térmico

- Tratamiento térmico de aluminio y aleaciones de aluminio

- Tratamiento térmico de cobre y aleaciones de cobre.

- Métodos de recuperación de energía:sistema enfriado por aire frente a sistema enfriado por agua