Generación Transporte y Usos de Cascarilla de Molino

Transporte de generación y usos de la cascarilla de laminación

La cascarilla de laminación es la superficie escamosa del acero trabajado en caliente y se forma por la oxidación de la superficie del acero durante las operaciones de recalentamiento, acondicionamiento, laminado en caliente y conformado en caliente. Es uno de los residuos generados en las plantas siderúrgicas y representa alrededor del 2 % del acero producido. Es una capa dura quebradiza de varias capas distintas de óxidos de hierro formadas durante el procesamiento del acero y compuesta principalmente de óxidos de hierro y puede contener cantidades variables de otros óxidos y espinelas, elementos y compuestos traza. Se desprende del acero con facilidad.

Características de la cascarilla de laminación

La cascarilla de laminación normalmente está presente en el acero laminado y con frecuencia se confunde con una imprimación de color azul. La temperatura superficial muy alta combinada con las altas presiones de laminación dan como resultado una superficie lisa de color gris azulado.

Bajo inspección visual, la cascarilla de laminación aparece como un polvo de metal negro formado por pequeñas partículas y virutas. Su estado físico es sólido y en polvo. La gravedad específica de la cascarilla de laminación está en el rango de 5,7 a 6,2. El punto de fusión de la escala de laminación es de alrededor de 1370 °C y el punto de ebullición es de alrededor de 2760 °C. Tiene un estado estable y es insoluble en agua y álcalis, pero soluble en la mayoría de los ácidos fuertes. Normalmente se clasifica como material de desecho no peligroso. La figura 1 muestra una pequeña pila de cascarilla de laminación.

Fig. 1 Montón pequeño de cascarilla de laminación

El tamaño de la cascarilla de laminación normalmente varía desde el tamaño del polvo en micras hasta normalmente 6 mm. La cascarilla de laminación promedio obtenida durante el trabajo en caliente de los aceros tiene un contenido de hierro que oscila entre el 68 % y el 72 %. El hierro en la cascarilla de laminación está presente en diferentes formas químicas, como se indica a continuación.

- Magnetita, Fe3O4, de característico color gris azulado ‘acero’.

- Una película exterior extremadamente delgada de hematita, Fe2O3.

- La porción interna de la magnetita contiene granos finos de metal y, a veces, óxido ferroso residual como FeO, generalmente de color negro.

La cascarilla de laminación puede contener C, Si, Ca, Na, Al, Mn y otros óxidos metálicos. El límite permisible para el contenido de aceite en la cascarilla de laminación es inferior al 1 % para todos los usos, excepto las baterías y la carga de fusión, para los que se permite hasta el 3 %. El análisis químico típico de la muestra de la escala de laminación se proporciona en la pestaña 1.

| Pestaña 1 Composición química básica típica de la cascarilla de laminación | |

| Elemento | Valor en % |

| Fe | 71,0 |

| P | 0,06 máx. |

| E | 0,10 máx. |

| Al2O3 | 1,0 máx. |

| SiO2+CaO | 1,5 máx. |

| Solubles en tolueno | 0,5 máx. |

| Ti | 0,05 máx. |

| V | 0,05 máx. |

| Cr | 0,0072 |

| Mn | 0,0059 |

| Co | 0,05 máx. |

| Ni | 0,0034 |

| Cu | 0,0011 |

| Nota | 0,05 máx. |

| Mo | 0,0008 |

| Sn | 0,05 máx. |

Remoción y recolección de cascarilla de laminación

La cascarilla de laminación generalmente se elimina mediante aguas de proceso utilizadas para descascarillar, enfriar rodillos y materiales, y otros fines. Se recolecta con refrigerante y aceites lubricantes y normalmente se mantiene en un tanque de recolección/sedimentación. Posteriormente se recupera mediante técnicas de separación por gravedad

Análisis de cascarilla de molino

El análisis de la composición química a granel de la cascarilla de laminación se lleva a cabo normalmente mediante espectrometría de fluorescencia de rayos X [XRF] mediante la técnica de perlas fusionadas o con la sustancia original. Para el método de perlas fundidas, normalmente, una porción de 0,5 a 1 g de cascarilla de laminación finamente molida y calcinada se mezcla con borato alcalino [p. metaborato de litio] en la proporción 1:10 (muestra:borato) y la mezcla se funde y se vierte en una perla de vidrio circular. Cuando se usa la sustancia original, se muele finamente y se mezcla con un agente aglutinante. La muestra de prueba resultante se somete posteriormente a un análisis de elementos múltiples mediante espectrometría XRF utilizando una calibración bien establecida.

El contenido de FeO se determina por separado mediante un procedimiento químico húmedo en el que una porción de cascarilla de laminación finamente molida se disuelve en ácido clorhídrico en condiciones no oxidantes y el hierro (II) resultante en la solución se determina mediante valoración redox, p. con dicromato de potasio. El contenido de hierro metálico se determina por disolución del hierro metálico en bromo metanol y, después de la evaporación de la mezcla de disolventes, el residuo se disuelve en ácido sulfúrico y el hierro se determina por titulación redox después de la reducción de hierro (III) a hierro (II). No existen normas EN existentes para el análisis de elementos múltiples de cascarilla de laminación por espectrometría XRF o para la determinación de FeO por titulación redox. Sin embargo, existe una norma ISO relacionada [ISO 5416:2006] para la determinación de hierro metálico en hierro de reducción directa que se puede aplicar a las cascarillas de laminación.

El análisis de elementos múltiples de la cascarilla de laminación proporciona las concentraciones generales de los principales constituyentes del producto, pero no da ninguna indicación de la identidad de los compuestos individuales o las fases químicas presentes, es decir, la mineralogía de la cascarilla de laminación. El análisis de fase cuantitativo de todas las principales fases químicas presentes en la cascarilla de laminación solo se puede lograr por medio del análisis de difracción de rayos X [XRD] combinado con el análisis de datos de Rietveld. Las fases mineralógicas identificadas presentes en la cascarilla de laminación son hematita (Fe2O3), magnetita (Fe3O4) y wustita (FeO). La principal variación en la mineralogía a escala de laminación está en las proporciones relativas de las fases de óxido de hierro de hematita, magnetita y wustita. Las concentraciones relativas de las cuales pueden variar dependiendo de la historia térmica (tiempo de retención, tasa de calentamiento, temperatura final, potencial de oxígeno, etc.) del sustrato de acero. Las concentraciones de otros elementos en la cascarilla de laminación dependen de la composición del sustrato de acero con respecto a los elementos de aleación.

Cascarilla de laminación y corrosión

En el producto laminado que sale del tren de laminación, la cascarilla de laminación suele tener un espesor inferior a 1 mm e inicialmente se adhiere a la superficie del acero y la protege de la corrosión atmosférica siempre que no se produzca una rotura en este recubrimiento. Si la cascarilla de laminación es una cubierta uniformemente bien adherida a la sección de acero, entonces sería una barrera protectora ideal. Lamentablemente, la cascarilla de laminación no es uniforme ni está bien adherida.

La cascarilla de laminación es menos reactiva (más noble) que el acero que se encuentra debajo y, de acuerdo con el comportamiento de dos metales diferentes cuando están en contacto, el metal más reactivo (en este caso, el acero) se oxidará (herrumbre) a expensas del metal menos reactivo. (escala de laminación).

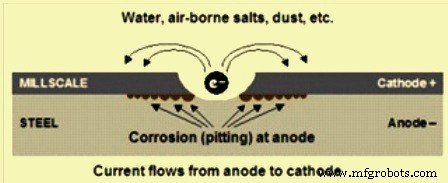

Debido a que es electroquímicamente catódico para el acero, cualquier rotura en el revestimiento de cascarilla de laminación provoca una corrosión acelerada del acero expuesto en la rotura. La cascarilla de laminación es, por tanto, una bendición durante un tiempo hasta que su revestimiento se rompe debido a la manipulación del producto de acero o por cualquier otra razón mecánica. La cascarilla de laminación, cuando salta de la superficie del sustrato de acero, agrieta el revestimiento y permite que penetre la humedad. Esto permite que ocurra una reacción galvánica que da como resultado corrosión por picaduras (óxido) en el acero base. Esto da como resultado un crecimiento de la corrosión debajo de la incrustación y produce más grietas en el revestimiento y expone áreas más grandes y, por lo tanto, más corrosión. El mecanismo de la corrosión inducida por cascarilla de laminación se muestra en la Fig. 2.

Fig. 2 Mecanismo de corrosión inducida por cascarilla de laminación

La cascarilla de laminación es una molestia cuando se va a procesar el acero. Cualquier recubrimiento que se aplique sobre él se desperdicia, ya que se desprenderá con la escala a medida que el aire cargado de humedad entre por debajo. Es necesario eliminar toda la cascarilla de laminación para presentar una superficie uniforme y limpia del sustrato de acero para cualquier aplicación de cualquier recubrimiento sobre el acero.

La eliminación de la cascarilla de laminación es prácticamente imposible a mano. Es extremadamente tedioso y requiere mucho tiempo usar métodos de limpieza con herramientas eléctricas. Ninguno de estos dos métodos da una buena base para empezar. El acero de los trenes de laminación en caliente no tiene un perfil de superficie, que es lo más importante para la fuerza de adhesión general y la integridad del sistema de revestimiento. La cascarilla de laminación normalmente se elimina de la superficie del acero mediante limpieza con llama, decapado o limpieza con chorro abrasivo. Estos métodos eliminan la cascarilla de laminación y proporcionan un perfil de superficie que le da al sistema de recubrimiento sus requisitos de diseño. Recubrir la cascarilla de laminación, por muy tentador que sea, es un ejercicio inútil, ya que la presencia de cascarilla de laminación en la superficie del acero acelera la corrosión del acero subyacente.

Usos y reciclaje de cascarilla de laminación

La cascarilla de laminación se refiere a una forma de subproducto que se mezcla con agua, generalmente un refrigerante utilizado en varios procesos para dar forma al acero. Aunque este material tiene un alto contenido de hierro del 68 % al 72 %, se vende a un precio muy bajo como desecho industrial en forma de óxido de hierro, en lugar de recolectarse a través de un proceso de reciclaje. La mayor parte de la cascarilla de laminación en una planta siderúrgica se recicla en la producción de sinterización de mineral de hierro o gránulos de mineral de hierro que se utilizan para la reducción en el horno de fabricación de hierro o como refrigerante en un horno de fabricación de acero. El reciclaje de cascarilla de laminación también se está haciendo en briquetas después de mezclarla con un aglutinante. Además de estos, se han desarrollado varios otros usos para la cascarilla de laminación. Los principales usos de la cascarilla de laminación se enumeran a continuación.

- Usar en mezcla de carga sinterizada

- Uso en la peletización de materias primas

- Uso en forma de briquetas en la fabricación de acero con horno de arco eléctrico

- Electrodo negativo para acumuladores alcalinos

- Preparación y uso de catalizadores

- En la producción de clínker de cemento

- En la preparación de hormigón pesado y agregados pesados

- Contrapesos compuestos para lavadoras

- En la producción de ferro fósforo y ferro molibdeno

- En fundición de acero y tratamiento térmico de piezas fundidas

- En la fabricación de fundentes para recubrimiento de electrodos de soldadura

- Agente sinérgico para fertilizante mixto y material para fertilizante fosfatado

- En la producción de polvo de hierro para pulvimetalurgia

- En la producción de materiales de fricción

- En la fabricación de vidrios coloreados

- En la producción de pigmentos de óxido de hierro

- En el método de fabricación de lana mineral

- En el precursor del pigmento de pintura de óxido de hierro

- Como material de protección contra la radiación electromagnética

- Como componente de materiales para la construcción de carreteras

- En la preparación de algunas mezclas refractarias

- En los tratamientos de agua y suelo

- En la producción de polvos exotérmicos

Problemas relacionados con el envío de cascarilla de laminación

La cascarilla de laminación se comercializa cada vez más como carga a granel. Sin embargo, para que la cascarilla de laminación sea apta para el transporte marítimo, las pilas de acopio se suelen acumular en el puerto a partir de diferentes fuentes, con diferentes tamaños de partículas debido a la forma en que se ha manipulado previamente el material, por lo que las pilas de acopio individuales no son homogéneas. Esto indica que no hay dos envíos que compartan las mismas características, aunque provengan del mismo puerto o embarcador. También es una carga que tiende a drenar el agua con facilidad, acumulándose en el fondo de una pila para formar una "base húmeda".

La cascarilla de laminación se comercializa efectivamente de la misma manera que los finos de mineral de hierro de extracción primaria, ya que la naturaleza física de la cascarilla de laminación es similar a la de los finos de hierro de extracción primaria. Sin embargo, debe tenerse en cuenta que la báscula de laminación no es un "nombre de envío de carga a granel" (BCSN) adecuado según el Código IMSBC (International Maritime Solid Bulk Cargoes). Es una carga que no está listada en el Código IMSBC. La circular DSC.1/Circ.63 de la OMI (Organización Marítima Internacional) del 12 de octubre de 2010 establece que los finos de mineral de hierro son una carga que puede licuarse y, por lo tanto, son una carga del "Grupo A". La carga del 'Grupo A' según el Código IMSBC es una carga que puede licuarse si se envía con un contenido de humedad superior a su límite de humedad transportable (TML). Los términos de esta circular también se aplican a la cascarilla de laminación, aunque la cascarilla de laminación normalmente se transporta en condiciones secas con un contenido de humedad por debajo de su TML.

Aunque la carga de escamas de laminación no figura en el Código IMSBC, la Sección 1.3 del Código IMSBC especifica que las cargas no catalogadas, como la escama de laminación, solo deben aceptarse para carga siempre que vayan acompañadas de un certificado emitido por la autoridad nacional competente, que indique la idoneidad de las mercancías para el transporte marítimo, del país del puerto de carga.

El Código IMSBC también advierte sobre el peligro potencial de licuefacción de todos los cargamentos de minerales de grano fino que se envían con un contenido de humedad inherente, independientemente de si el cargamento se identifica o no específicamente como cargamento del "Grupo A" en el Código. Apéndice 3, párrafo 2.1 del código establece; “Muchos cargamentos de partículas finas, si poseen un contenido de humedad lo suficientemente alto, pueden fluir. Por lo tanto, cualquier carga húmeda o mojada que contenga una proporción de partículas finas debe someterse a pruebas de características de flujo antes de la carga”.

La cascarilla de laminación tiene tamaños de partículas finas con un contenido de humedad inherente significativo y, por lo tanto, cae dentro del alcance de esta disposición. Por lo tanto, las cargas de escamas de laminación se tratan como cargas que pueden licuarse a menos que las pruebas muestren lo contrario. Para las cargas del "Grupo A", SOLAS (seguridad de la vida en el mar) y el Código IMSBC requieren que los cargadores proporcionen al Capitán un certificado del contenido de humedad y el TML antes de la carga.

La cascarilla de laminación a menudo presenta una "base húmeda". Esto ocurre cuando el material drena bien y acumula agua en el fondo de la pila de acopio. Debido a este drenaje, las secciones superiores pueden parecer bastante "secas". La naturaleza de base húmeda de la cascarilla de laminación hace que sea vital que cualquier muestreo de humedad antes de la carga no se centre solo en el área superficial de las pilas de almacenamiento, y que se tome una muestra completamente representativa. La necesidad de un muestreo representativo también es vital para la determinación de la TML, particularmente debido a la naturaleza variable del material. Para tomar muestras de las pilas de acopio, se necesitan excavadoras mecánicas, ya que es imposible cavar manualmente en las pilas.

Finalmente, debido a la alta densidad de esta carga, los requisitos de recorte, como se detalla en el Código, son que debe recortarse en forma plana para el viaje para distribuir el peso uniformemente en la parte superior del tanque. Las cargas de base húmeda son propensas a moverse cuando el fondo se licua y la parte superior de la estiba de alta densidad queda libre para deslizarse sobre la base húmeda. El único remedio para eso es recortar adecuadamente.

Proceso de manufactura

- Características y usos de la aleación W-Ag

- Diferentes tipos de punzones y sus usos

- Punzones de rodillo:usos y aplicaciones

- Los matices de Mill Turn and Turn Mill:¡Mire más de cerca!

- La Máquina Molino y sus Diferentes Subcategorías

- Diferentes tipos de metales no ferrosos y sus usos

- Tipos de herramientas de medición y trazado y sus usos

- Lista de herramientas manuales de Benchwork y sus usos

- Diferentes tipos de herramientas de medición y sus usos.

- Diferentes tipos de destornilladores y sus usos.

- Tipos de llaves inglesas y sus usos