Conceptos básicos de la caldera de vapor

Conceptos básicos de la caldera de vapor

Una caldera de vapor es un recipiente cerrado donde el agua se calienta en condiciones controladas para convertirla en vapor. La caldera es básicamente un intercambiador de calor donde el calor se transfiere al agua. También se refiere a veces al generador de vapor. La energía térmica para el calentamiento del agua se suministra ya sea por combustible (Gas, líquido o sólido) o por energía residual disponible de varios procesos industriales. En ocasiones, la energía solar también se utiliza para la producción de vapor. El vapor que se produce en una caldera puede ser de baja, media o alta presión. En un contexto industrial, el vapor producido se utiliza como vapor de proceso en varios procesos industriales o para impulsar turbinas para la producción de electricidad. Cada caldera está diseñada para transferir la mayor cantidad de energía térmica posible al agua contenida en la caldera. La energía térmica se transfiere por conducción, convección y radiación. El porcentaje relativo de cada uno depende del tipo de caldera, la superficie de transferencia de calor diseñada y los combustibles que alimentan la combustión.

Existen principalmente dos tipos de calderas. Son caldera pirotubular y caldera acuotubular.

La caldera pirotubular consta de una serie de tubos a través de los cuales pasan los gases calientes. Estos tubos de gas caliente se sumergen en agua, en un recipiente cerrado. En esta caldera, un recipiente cerrado o coraza contiene agua, a través de la cual pasan tubos de gas caliente. Estos tubos de gas caliente calientan el agua y la convierten en vapor y el vapor permanece en el mismo recipiente. Las calderas pirotubulares se utilizan generalmente para capacidades de vapor relativamente pequeñas y presiones de vapor bajas a medias. Estas calderas son compactas, de construcción compacta y más económicas.

La caldera acuotubular es un tipo de caldera donde el agua se calienta dentro de los tubos y los gases calientes los rodean. Esto es justo lo contrario de la caldera de tubo de fuego. En esta caldera, el agua de alimentación de la caldera fluye a través de los tubos y entra en el tambor de la caldera. El agua circulante es calentada por los gases de combustión y convertida en vapor en el espacio de vapor del tambor. Esta caldera se utiliza cuando la demanda de vapor y los requisitos de presión de vapor son altos, como en el caso de la caldera necesaria para cumplir con los requisitos de vapor para procesos industriales y para la generación de energía. Las características de las calderas acuotubulares incluyen (i) disposiciones de tiro forzado, inducido y equilibrado que ayudan a mejorar la eficiencia de la combustión (ii) menor tolerancia a la calidad del agua, por lo tanto, la necesidad de una planta de tratamiento de agua, y (iii) niveles más altos de eficiencia térmica.

Componentes de un sistema de caldera

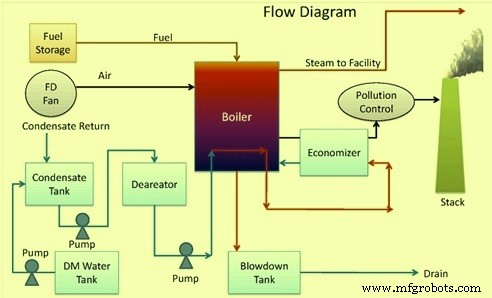

Los componentes principales de un sistema de caldera son la planta de tratamiento de agua, los calentadores de agua de alimentación de caldera, los desaireadores, la bomba de alimentación, el economizador, el sobrecalentador, el atemperador, el sistema de vapor, el condensador y la bomba de condensado. Además, hay conjuntos de controles para monitorear el flujo de agua y vapor, el flujo de combustible, el flujo de aire y las adiciones de tratamiento químico. El esquema del diagrama de flujo de la planta de calderas se muestra en la Fig. 1

Fig. 1 Esquema del diagrama de flujo de la planta de calderas

En términos generales, un sistema de caldera consta de un sistema de agua de alimentación, un sistema de vapor y un sistema de combustible. El sistema de agua de alimentación proporciona agua tratada a la caldera y la regula automáticamente para satisfacer la demanda de vapor. El sistema de vapor recoge y controla el vapor producido en la caldera. El vapor se dirige a través de un sistema de tuberías hasta el punto de uso. El sistema de combustible incluye todos los equipos utilizados para proporcionar combustible para generar el calor necesario. El equipo necesario depende del tipo de combustible utilizado.

Sistema de agua de alimentación

El agua de alimentación es el agua suministrada a la caldera que se convierte en vapor. Las dos fuentes del agua de alimentación son el condensado o el vapor condensado que regresa del proceso y el agua de reposición, que es el agua tratada de la planta de tratamiento de agua. Los componentes principales del sistema de alimentación de agua se indican a continuación.

Calentador de agua de alimentación:la eficiencia de la caldera mejora mediante la extracción del calor residual del vapor gastado para precalentar el agua de alimentación de la caldera. Los calentadores son intercambiadores de calor del tipo de carcasa y tubos con el agua de alimentación en el lado de los tubos y el vapor en el lado de la carcasa. El condensado se devuelve al tanque de almacenamiento de condensado o al pozo de condensado caliente.

Desaireadores:el agua de alimentación a menudo tiene oxígeno disuelto en niveles objetables, que proviene de fugas de aire del condensador, sellos de bombas o del condensado mismo. El oxígeno se elimina mecánicamente en un desaireador. El desaireador funciona según el principio de que el oxígeno es menos soluble a medida que aumenta la temperatura. Esto se hace pasando vapor a través del agua de alimentación.

Economizadores:los economizadores son la última etapa del sistema de agua de alimentación. Están diseñados para extraer valor calorífico de los gases de escape para calentar el vapor y mejorar la eficiencia de la caldera. Son simples intercambiadores de calor de tubos con aletas. Un economizador de agua de alimentación reduce los requisitos de combustible al transferir el calor de los gases de combustión al agua entrante.

Sistema de vapor

El sistema de vapor consta de tambores de vapor y lodo, tubos de caldera, supercalentadores, atemperadores y sistemas de condensado.

Tambores de vapor y lodo:el tambor de vapor es el tambor superior de una caldera acuotubular donde se produce la separación de agua y vapor. El tambor de vapor contiene elementos internos para la entrada de agua de alimentación, inyección de productos químicos, extracción de purga, control de nivel y separación de agua y vapor. El agua de alimentación ingresa al tambor de vapor desde el economizador. El vapor sale de la parte superior del tambor a través de los separadores de vapor. La salida de vapor normalmente sale de este tambor a un tambor inferior mediante un conjunto de tubos ascendentes y descendentes. El tambor inferior, que se llama tambor de lodo, es un tanque en el fondo de la caldera que iguala la distribución del agua a los tubos generadores y recoge sólidos como sales formadas a partir de dureza y sílice.

Tubos de calderas:los tubos de calderas están fabricados con acero al carbono de alta resistencia. Los tubos se sueldan para formar una pared continua de tubo. Normalmente se utiliza más de un banco de tubos. Los tubos son los más susceptibles a fallas debido a problemas de flujo o problemas de deposición de corrosión.

Sobrecalentador:el vapor cuando sale de la caldera está saturado ya que está en equilibrio con el agua a la presión y temperatura de la caldera. El propósito del sobrecalentador es eliminar todo el contenido de humedad del vapor elevando la temperatura del vapor por encima de su punto de saturación. El sobrecalentador añade energía al vapor de salida de la caldera. La energía añadida eleva la temperatura y el contenido de calor del vapor por encima del punto de saturación. El vapor sobrecalentado tiene un volumen específico mayor.

Atemperadores:los atemperadores controlan el grado de sobrecalentamiento. La atemperación es el proceso de atemperación parcial del vapor mediante la inyección controlada de agua en el flujo de vapor sobrecalentado. Por lo general, el agua de alimentación de la caldera se utiliza para la atemperación.

Sistemas de condensado:el condensado de varios sistemas de intercambiadores de calor se devuelve a la caldera como parte del agua de alimentación. Sin embargo, los condensados deben monitorearse de cerca para determinar el pH y el ingreso de oxígeno y se debe aplicar un tratamiento de condensado adecuado.

Sistema de combustible

Los sistemas de alimentación de combustible juegan un papel fundamental en el rendimiento de las calderas. Sus funciones principales incluyen la transferencia del combustible a la caldera y la distribución del combustible dentro de la caldera para promover una combustión uniforme y completa. El tipo de combustible influye en las características operativas de un sistema de combustible. El sistema de alimentación de combustible constituye el componente más importante de un sistema de caldera. Los combustibles deben prepararse para la combustión y transportarse a la caldera. El sistema de combustión garantiza la estabilidad de la llama en una amplia gama de caudales mediante la creación de una condición favorable para la ignición del combustible y el establecimiento de condiciones aerodinámicas que aseguren una buena mezcla entre el aire de combustión primario y el combustible. Los quemadores son los elementos centrales para un sistema de combustión eficaz.

Eficiencia de la caldera de vapor

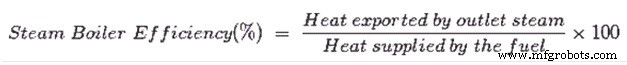

En la caldera de vapor se producen algunas pérdidas de energía que incluyen combustión incompleta, pérdida por radiación que se produce en la pared circundante de la caldera de vapor, calor transportado por los gases de escape, etc. La eficiencia de la caldera de vapor da una indicación de estas pérdidas. La eficiencia de la caldera de vapor es el porcentaje del calor total exportado por el vapor de salida del calor total suministrado por el combustible, como se indica a continuación.

La eficiencia de la caldera de vapor incluye la eficiencia térmica, la eficiencia de combustión y la eficiencia de combustible a vapor. La eficiencia de la caldera de vapor depende de muchos factores que incluyen el tamaño de la caldera, el tipo de caldera, el diseño de la caldera, etc.

Clasificación de caldera de vapor

Según su diseño y construcción, las calderas de vapor se clasifican principalmente de la siguiente manera.

Caldera de combustible pulverizado:la mayoría de las centrales eléctricas de carbón y las calderas acuotubulares industriales utilizan carbón pulverizado. Esta tecnología está bien desarrollada y representa más del 90 % de la capacidad alimentada con carbón. El carbón se muele hasta obtener un polvo fino, de modo que menos del 2 % es de +300 micrones (?m) y el 70-75 % está por debajo de los 75 micrones para un carbón bituminoso. El carbón pulverizado se sopla con parte del aire de combustión en la caldera a través de una serie de boquillas de quemador. También se puede añadir aire secundario y terciario. La combustión tiene lugar a temperaturas de 1300 a 1700 grados C, dependiendo en gran medida del grado del carbón. El tiempo de residencia de las partículas en la caldera es típicamente de 2 a 5 segundos, y las partículas deben ser lo suficientemente pequeñas para que haya tenido lugar una combustión completa durante este tiempo. Este sistema tiene muchas ventajas, como la capacidad de quemar carbón de diferentes calidades, respuestas rápidas a cambios en la carga, uso de altas temperaturas de precalentamiento del aire, etc.

Caldera de combustión de lecho fluidizado:en la caldera de combustión de lecho fluidizado (FBC), el sistema de combustión está diseñado en base a la combustión de lecho fluidizado. Tiene ventajas significativas sobre el sistema de combustión convencional y ofrece múltiples beneficios, como el diseño compacto de la caldera, la flexibilidad del combustible, una mayor eficiencia de combustión y una emisión reducida de contaminantes nocivos como SOx y NOx. Los combustibles que se queman en estas calderas incluyen carbón, desechos de lavado, cascarilla de arroz, bagazo y otros desechos agrícolas.

En estas calderas, la combustión en lecho fluidizado (FBC) tiene lugar a aproximadamente 840 a 950 grados C. Dado que esta temperatura es muy inferior a la temperatura de fusión de las cenizas, se evitan la fusión de las cenizas y los problemas asociados. La temperatura de combustión más baja se logra debido al alto coeficiente de transferencia de calor debido a la mezcla rápida en el lecho fluidizado y la extracción efectiva de calor del lecho a través de los tubos de transferencia de calor en el lecho y las paredes del lecho. La velocidad del gas se mantiene entre la velocidad mínima de fluidización y la velocidad de arrastre de partículas. Esto asegura un funcionamiento estable del lecho y evita el arrastre de partículas en la corriente de gas. Hay tres tipos de calderas de lecho fluidizado. Son (i) caldera de combustión de lecho fluidizado atmosférico (AFBC), (ii) caldera de combustión de lecho fluidizado circulante atmosférico (CFBC) y (iii) caldera de combustión de lecho fluidizado presurizado (PFBC).

Caldera de combustión de lecho fluidizado atmosférico:en este tipo de caldera, el carbón se tritura a un tamaño de 1 a 10 mm, según el rango del carbón, el tipo de combustible alimentado a la cámara de combustión. El aire atmosférico, que actúa tanto como aire de fluidización como de combustión, se suministra a presión, después de haber sido precalentado por los gases combustibles de escape. Los tubos en el lecho que transportan agua generalmente actúan como evaporador. Los productos gaseosos de la combustión pasan por las secciones del supercalentador de la caldera y pasan por el economizador, los colectores de polvo y el precalentador de aire antes de salir a la atmósfera.

Calderas de combustión de lecho fluidizado con circulación atmosférica:en un sistema de circulación, los parámetros del lecho se mantienen para promover la elutriación de sólidos del lecho. La elutriación es el proceso en el que las partículas finas se extraen de un lecho fluidizado debido al caudal de fluido que pasa a través del lecho. Las partículas se elevan en una fase relativamente diluida en un elevador de sólidos y un tubo de bajada con un ciclón proporciona un camino de retorno para los sólidos. No hay tubos de generación de vapor sumergidos en el lecho. La generación y supercalentamiento de vapor tiene lugar en la sección de convección, paredes de agua y en la salida del tubo ascendente. Las calderas CFBC son generalmente más económicas que las calderas AFBC para aplicaciones industriales que requieren más de 75 a 100 toneladas/hora de vapor.

Caldera de combustión de lecho fluidizado presurizado:en esta caldera, un compresor suministra el aire de tiro forzado y la cámara de combustión es un recipiente a presión. La tasa de liberación de calor en el lecho es proporcional a la presión del lecho y, por lo tanto, se utiliza un lecho profundo para extraer una gran cantidad de calor. Esto mejora la eficiencia de la combustión y la absorción de dióxido de azufre en el lecho. El vapor se genera en los dos haces de tubos, uno en el lecho y otro encima. Los gases de combustión calientes impulsan una turbina de gas generadora de energía. El sistema PFBC se puede utilizar para cogeneración (vapor y electricidad) o generación de energía de ciclo combinado. La operación de ciclo combinado (turbina de gas y turbina de vapor) mejora la eficiencia de conversión general entre un 5 y un 8 %.

Caldera de calor residual:siempre que el calor residual esté disponible a temperaturas medias o altas, se instala una caldera de calor residual para producir vapor de forma económica. El vapor se puede bajar en un grupo generador de turbina de vapor y producir energía a partir de él. Es ampliamente utilizado en la recuperación de calor de los gases de escape.

Proceso de manufactura

- Aspersor para césped

- Lavavajillas

- Pistola de agua

- Inodoro

- Boca de incendios

- Agua

- Champú

- Supervisión de mi caldera de calefacción central

- Control de llenado de piscinas

- Cómo mejorar la calidad del agua de alimentación para evitar la corrosión de la caldera

- Conceptos básicos de las fresadoras horizontales