Características principales de un molino de alambrón moderno

Características principales de un laminador de alambrón moderno

El objetivo de un laminador de alambrón (WRM) es recalentar y laminar palanquillas de acero en alambrón. La producción de alambrón en las plantas de alambrón está sujeta a cambios constantes. Las crecientes demandas sobre la calidad de los alambrones, así como sobre la flexibilidad y la rentabilidad de los laminadores de alambrón, han requerido el desarrollo de tecnologías y procesos nuevos e innovadores. Los laminadores de alambrón modernos son laminadores de alta velocidad capaces de laminar dimensiones más pequeñas a altas tasas de producción, manteniendo al mismo tiempo las inversiones y los costos operativos en niveles razonables. Por regla general, los laminadores de alambrón están diseñados para una producción anual de entre 300.000 t y más de 800.000 t (laminadores de dos hilos). Los molinos son capaces de rodar a velocidades que van desde los 50 metros por segundo hasta los 120 metros por segundo. Los tamaños típicos de los productos están dentro del rango de 5,0 mm a 20 mm. La gama de materiales comprende aceros de bajo a alto carbono, aceros de estampación en frío, aceros trefilados, aceros aleados, aceros para muelles, aceros para cojinetes de bolas, aceros de calidad para electrodos, barras de refuerzo y aceros para herramientas. Se espera que los laminadores de alambrón modernos cumplan con los siguientes requisitos.

- Alta disponibilidad del molino junto con alta productividad y altos rendimientos.

- Satisfaciendo la necesidad de bajo mantenimiento.

- Satisfacer la necesidad de un menor consumo de energía.

- Tolerancias dimensionales estrechas de alambrón en el rango de +/- 0,10 mm y ovalidad en el rango de alrededor de 0,2 mm.

- Baja pérdida de cascarilla en alambrón de alrededor de 0,5 % a 0,6 %.

- Tolerancias negativas (en peso seccional).

- Sin variación de dimensiones a lo largo de la varilla.

- Propiedades físicas uniformes.

- Peso uniforme con variación nominal entre el medio y la parte trasera.

- Horno de recalentamiento:los laminadores de alambrón modernos están equipados con hornos de viga móvil u hornos de solera móvil de bajo consumo energético que normalmente están controlados por ordenador. Estos hornos de recalentamiento calientan uniformemente los lingotes a las temperaturas objetivo a las tasas de producción requeridas y sin marcas de patinaje ni puntos fríos. Estos hornos son capaces de recibir palanquillas frías o calientes como material de carga en el horno.

- Caja de laminación sin carcasa:las cajas de laminación sin carcasa (HL) se utilizan normalmente en el desbaste y el grupo intermedio de cajas en las plantas modernas de alambrón. El diseño modular permite el uso de casetes de soporte HL en todas las configuraciones posibles, como la configuración horizontal, vertical, inclinable y universal. Los tamaños de los soportes difieren, dependiendo de las dimensiones necesarias de los rodillos y los muñones de los rodillos, el programa de pasadas, la forma de las pasadas, así como las características de la caja de cambios y del motor. Las características principales de los soportes HL son la compacidad y la rigidez de los componentes, el bajo módulo de flexión de los rodillos, el duradero rodamiento de rodillos de varias hileras con cuñas autoalineables bajo carga, el equilibrio de las cuñas sin holguras, las vigas de rodillos diseñadas para un ajuste simple y exacto de las guías y protecciones, etc. Las ventajas de estos soportes incluyen (i) el ahorro en la profundidad y el tamaño de la cimentación (ii) el producto laminado cumple con las tolerancias de forma y dimensiones requeridas, (iii) hay un ahorro de tiempo para los cambios de soporte ya que el cambio de rodillos se realiza en el exterior la línea de laminación, (iv) hay una reducción significativa en el tiempo de mantenimiento debido a una menor cantidad de componentes y una accesibilidad más fácil, (v) ajuste automático de la separación entre rodillos, y (vi) flexibilidad operativa ya que la misma unidad de soporte se puede usar en cualquier posición .

- Soportes de rodillos en voladizo:los soportes de rodillos en voladizo (CL) son soportes compactos que se utilizan en una amplia gama de tamaños para una variedad de aplicaciones. Estas aplicaciones incluyen (i) trenes de laminación de un solo hilo en disposición horizontal y vertical, (ii) trenes intermedios divididos de dos o más trenes de laminación, y como soportes de preacabado en secciones de entrega de alambrón. Las ventajas de estos rodales incluyen (i) cimientos más pequeños; (ii) los casetes del mismo tipo de soporte son intercambiables incluso entre soportes horizontales y verticales, (iii) alta resistencia a la carga incluso con diámetros pequeños, por lo que son ideales para bloques de alambrón de alta velocidad, (iv) accesibilidad óptima, y (v) rapidez cambio de rollo y soporte.

- Circuito de enfriamiento y ecualización:el material que ingresa al bloque sin torsión debe enfriarse intensamente para el laminado final a bajas temperaturas. Esto debe ir seguido de una sección de igualación suficientemente larga para permitir que las propiedades metalúrgicas se logren uniformemente en la sección transversal de los alambrones terminados. Sin la sección de ecualización, la diferencia de temperatura entre la superficie y el núcleo puede ser tan grande que se pueden crear diferentes microestructuras durante el proceso de formación posterior. Por otro lado, están los grados de acero que deben laminarse lo más calientes posible y para los cuales una sección de igualación larga conduce al deterioro de la calidad. La tecnología loop permite conciliar perfectamente estas dos demandas. El material del tren intermedio puede tomar la ruta directa corta o la ruta a través del bucle con cajas de agua adicionales y secciones largas de compensación antes de enrollarse en bloques sin torsión.

- Bloque sin torsión:también se conoce como molino sin torsión. En las plantas de alambrón, representa uno de los elementos clave. Solo a través de este desarrollo, ha sido posible laminar con seguridad alambrón delgado a una velocidad de más de 120 m/seg. Los bloques sin torsión pueden ser de 4, 6, 8 y 10 soportes de rollo para rodar sin torsión. Una caja de cambios primaria impulsa las unidades de rodillos a través de dos ejes comunes. No hay disponibles bloques giratorios que tengan dos tamaños diferentes de unidades de rodillos, con ? Rollos de 170/150 mm y ? Rollos de 223/200 mm. Todas las unidades de rollo son idénticas e intercambiables. No hay bloques de torsión disponibles con relaciones de reducción que varían del 10 % al 25 % por pasada, dependiendo de los grados de acero que se van a laminar. El bloque está ahora incluso diseñado para una velocidad de 150 m/s. Los bloques sin torsión utilizan anillos de carburo de tungsteno que tienen una vida útil de 600 t a 700 t con una superficie súper acabada del producto final. La ventaja de los bloques sin torsión son (i) carcasas de servicio ultra pesado, (ii) tiempo de cambio de anillo bajo, (iii) acción de resorte insignificante, (iv) mantenimiento reducido, (v) control de sección más simple, ajustes remotos bajo carga y (vi) flexibilidad de laminación de diferentes grados de alambrón.

- Bloque de tamaño de reducción flexible (FRS):este bloque ha sido desarrollado por SMS Meer para laminar grados más altos y, al mismo tiempo, mejorar las propiedades metalúrgicas del producto laminado. Este es un bloque de cuatro hilos con cajas de engranajes de cambio de velocidad. Se instala en línea descendente de un bloque de alambrón sin torsión. En el bloque FRS se pueden laminar todas las dimensiones con la ventaja de un laminado familiar, lo que significa que solo se utiliza un tamaño de paso en cada caja en todo el rango de tamaño. Debido a la sección de enfriamiento entre el bloque sin torsión y el bloque FRS, el laminado termomecánico se vuelve factible. Hay muchas buenas características de diseño en este bloque.

- Molino reductor de tamaño (RSM):es una tecnología de laminación versátil y solicitada. RSM aprovecha las características especiales de la tecnología de 3 rodillos, en la que la dispersión durante la deformación es baja y la eficiencia de deformación es alta. Las ventajas del molino reductor de tamaño de alambrón son muchas. Puede integrarse después de un bloque de acabado convencional, aumentando la productividad del molino en tamaños pequeños hasta en un 60 %. Su extrema precisión ha sido probada en muchas aplicaciones prácticas. El diseño de pasada está patentado y permite un laminado verdaderamente unifamiliar desde la primera caja después del horno de recalentamiento hasta la última caja del bloque antes del molino de reducción de tamaño. Agregado después de un bloque de acabado de varillas convencional, la unidad RSM patentada puede aumentar significativamente las velocidades de acabado en tamaños más pequeños.

- Laminación termomecánica:también se conoce como laminación a baja temperatura y es básicamente un método para el control en línea de las propiedades finales del material durante el proceso de laminación. Se trata de una deformación del material aplicada en las últimas pasadas del molino, dentro de los rangos de temperatura correspondientes a la recristalización parcial oa la supresión de la recristalización. Tan pronto como se suprime la recristalización, se produce un fenómeno de refinado del grano, lo que da como resultado mejores propiedades tecnológicas del producto final de alambrón. Además, la calidad de la superficie de la varilla mejora considerablemente. Las ventajas del laminado termomecánico son el tamaño de grano fino, evitar la normalización fuera de línea, dureza mejorada a baja temperatura, mejores propiedades después del tratamiento térmico para aceros de cementación, tiempo de recocido más corto para acero para muelles, resistencia a la fatiga mejorada en el componente final, mayor resistencia a la tracción resistencia para aceros microaleados lograda directamente en línea, y profundidad de descarburación reducida, etc. altas tasas de producción. Al dividir el bloque sin torsión, es posible terminar el rollo en cuatro pasadas como máximo. Con un enfriamiento suficiente y una buena compensación de temperatura en la sección transversal, es posible la laminación termomecánica a una alta tasa de producción. El circuito de enfriamiento y ecualización antes del bloque sin torsión juega un papel importante durante el laminado mecánico térmico. Permite que la temperatura entrante en el primer bloque sin torsión se reduzca a 750 °C y que con un perfil de temperatura de menos de 50 °C. Esta condición previa de alcanzar 750 °C nuevamente antes del segundo bloque sin torsión para que las secciones sean el laminado con diez pasadas se vuelve factible y, por lo tanto, hace posible el laminado termomecánico incluso con pequeñas dimensiones.

- Accionamiento para bloque sin torsión:normalmente, todos los soportes de un bloque sin torsión tienen configuraciones de caja de engranajes complejas que están sujetas a desgaste y mantenimiento. Son impulsados conjuntamente por uno o más motores grandes (hasta 7000 kW) en disposición en tándem a través de una caja de cambios primaria y dos ejes comunes. Ningún bloque giratorio tiene limitaciones, ya que puede rodar con relaciones de reducción fijas que requieren diámetros fijos de anillos de rodillos. SMS Meer ha desarrollado una caja de cambios electrónica que controla los motores de un bloque sin torsión entre sí para que los soportes funcionen como un bloque sin torsión y puedan controlarse con mayor precisión. Este accionamiento se ha denominado MEERdrive y gracias a él se eliminan las relaciones de reducción fijas entre los soportes. Esto ayuda en el tamaño del rollo, ya que se puede enrollar una amplia gama de diferentes reducciones de área en el mismo soporte. La gestión del anillo de rodillos también se simplifica y también se puede reducir el número de pasadas necesarias.

- Cabeza de colocación de bucles:la colocación de diferentes tamaños de alambrón en bucles uniformes con el cabezal de colocación de bucles incluso a alta velocidad de laminación es un criterio importante. Además, debido al laminado termomecánico de muchos grados, las temperaturas de colocación de ciertos grados se reducen considerablemente debido a razones metalúrgicas. Esto ha puesto más exigencias al cabezal de colocación, en particular a los tubos de colocación, y deben estar hechos de un material especial.

- Transportador de enfriamiento controlado:el sistema de transportador de enfriamiento controlado es una de las partes importantes de un molino de alambrón para lograr las propiedades deseadas de los alambrones para una amplia gama de diferentes grados de acero. La combinación óptima de velocidad, potencia del ventilador y posición de la cubierta en el transportador permite el procesamiento en una amplia gama de condiciones, incluidos los modos de enfriamiento rápido y lento dentro de un solo sistema. Esta capacidad permite a los laminadores de alambrón producir una amplia gama de aceros al carbono y aleados simples, así como aceros inoxidables y otros grados especiales. Durante el "enfriamiento forzado", se sopla aire a través de los devanados sueltos con la máxima mano de obra y cubiertas abiertas para enfriar las varillas de alambre lo más rápido posible para lograr la perlita laminar. Durante el "enfriamiento retardado", los bucles de alambrón se transportan sin ventiladores, con la cubierta cerrada y a baja velocidad del transportador para mantener la temperatura en un rango determinado durante el mayor tiempo posible. Esto permite lograr una microestructura ferrítica/perlítica de los alambrones. Los resultados se mejoran como propiedades del alambrón laminado. Esto permite la producción de más grados en una condición utilizable directamente, reduciendo o eliminando así los procesos posteriores, como el recocido esferoidizado.

- Distribuidor de anillos de reforma:el distribuidor de anillos de reforma recoge los anillos en la parte alta de la tina de reforma mediante una cuchilla giratoria para una colocación óptima. Este sistema acorta el paquete de bobinas, lo que alivia los problemas de envío y espacio de almacenamiento, lo que a su vez reduce los costos. La recolección mejorada también da como resultado bobinas de mejor forma para menos enredos y trabas en el pago.

Para lograr estos exigentes requisitos, se incorporan muchas características importantes en los modernos trenes de alambrón. Algunos de estos se describen a continuación.

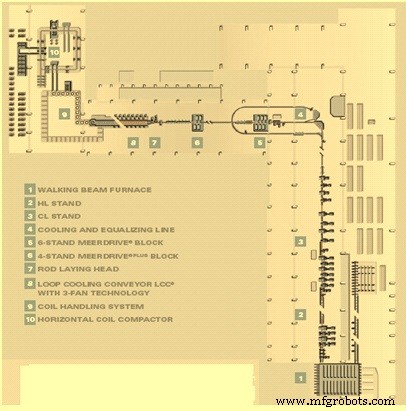

En la Fig. 1 se muestra el diseño de la moderna planta de alambrón de Arcelor Mittal en Duisburg, Alemania. La planta se puso en marcha en 2012.

Fig. 1 Disposición de un laminador de alambrón moderno

Proceso de manufactura

- Tiara

- Alambre de púas

- MOSMusic

- Erosión por penetración frente a electroerosión por hilo:principales diferencias y aplicaciones

- Alambrón ALLOW™ Grado A1370 H11

- Alambrón ALLOW™ Grado A1370 H12

- ALLOW™ Alambrón Grado A1370 H13

- ALLOW™ Alambrón Grado A1370 H14

- Níquel 99,98% Varilla y alambre S-Recocido

- Níquel 99,98% Varilla y alambre 1/2 Duro

- Níquel 99,98% Varilla y alambre Totalmente duro