Hornos de recalentamiento y sus tipos

Hornos de recalentamiento y sus tipos

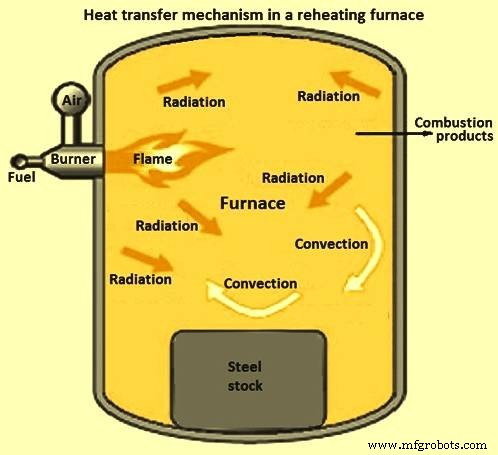

Los hornos de recalentamiento se utilizan en trenes de laminación en caliente para calentar el material de acero (palanquillas, tochos o desbastes) a temperaturas de laminación de alrededor de 1200 °C, lo que es adecuado para la deformación plástica del acero y, por lo tanto, para el laminado en el tren. El proceso de calentamiento en un horno de recalentamiento es un proceso continuo en el que el stock de acero se carga en la entrada del horno, se calienta en el horno y se descarga en la salida del horno. El calor se transfiere al material de acero (Fig. 1) durante su paso por el horno principalmente por medio de convección y radiación de los gases del quemador y las paredes del horno.

Figura 1 Mecanismo de transferencia de calor en un horno de recalentamiento

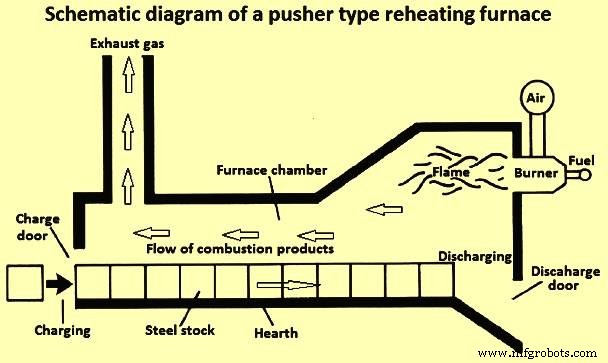

La temperatura de carga del material de acero puede oscilar entre la temperatura ambiente y los 800 °C. La temperatura de salida objetivo del material de acero se rige por los requisitos del proceso de laminación, que depende de la velocidad de laminación, la dimensión del material y la composición del acero. Los aspectos de calidad del acero imponen restricciones sobre el gradiente de temperatura y la temperatura de la superficie. El combustible utilizado en estos hornos puede ser combustible sólido, líquido o gaseoso. El diagrama esquemático de un horno de recalentamiento tipo empujador se muestra en la Fig. 2.

Fig. 2 Diagrama esquemático de un horno de recalentamiento tipo empujador

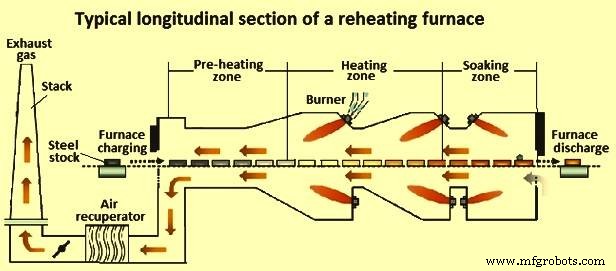

El tamaño del horno de recalentamiento generalmente se expresa como la capacidad de suministrar material de acero caliente al tren de laminación a partir del material frío y se expresa en toneladas por hora. La eficiencia energética del horno de recalentamiento generalmente se define como el aumento del contenido de calor del material de acero cuando se calienta de 10 °C a 1200 °C dividido por la energía del combustible (calor latente más calor sensible) utilizado para ello. La sección longitudinal típica de un horno de recalentamiento se muestra en la Fig. 3.

Fig. 3 Sección longitudinal típica de un horno de recalentamiento

Muchas características de diseño del horno afectan la eficiencia energética. Estos incluyen (i) tipo de quemadores, (ii) dimensiones del horno, (iii) número de zonas del horno, (iv) tipo de aislamiento de pared y techo, (v) diseño de plataforma y (vi) precalentamiento del combustible y aire de combustión en recuperadores por los humos calientes que salen por la salida del horno. Un horno eficiente se diseña de tal manera que en un tiempo determinado el stock de acero según la capacidad del horno se caliente a una temperatura uniforme con el menor combustible y horas-hombre posibles. Los parámetros importantes para el diseño del horno incluyen (i) la cantidad de calor que se impartirá a la carga, (ii) la generación de suficiente calor disponible dentro del horno para calentar el material de acero, así como para superar todas las pérdidas de acero, ( iii) transferencia del calor generado a la superficie del material de acero que se va a calentar, (iv) igualación de la temperatura dentro del material de acero y (v) pérdida de calor del horno al mínimo.

Las prácticas operativas también son importantes para la eficiencia energética. La situación ideal es hacer funcionar el horno a la capacidad nominal con un tipo de material de acero con la misma composición y dimensión uniforme. Pero en la práctica, esto no sucede y los factores que afectan la eficiencia del horno son (i) el stock de acero de diferentes dimensiones, composición y temperatura inicial puede residir en el horno al mismo tiempo, (ii) los retrasos en la laminación pueden ralentizarse o detener el movimiento de stock de acero en el horno, (iii) la composición y disponibilidad del combustible pueden variar, y (iv) las condiciones internas de los quemadores y el horno se han degradado.

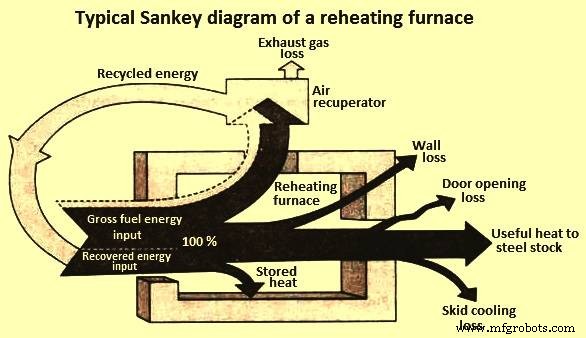

La eficiencia energética de un horno normalmente se representa mediante un diagrama de Sankey. En la figura 4 se muestra un diagrama típico de Sankey para un horno de recalentamiento con carga en frío.

Fig. 4 Diagrama típico de Sankey de un horno de recalentamiento

Clasificación de hornos de recalentamiento

La clasificación del horno de recalentamiento se puede realizar de cuatro formas:(i) en función del método de calentamiento, (ii) en función del método de carga del horno de recalentamiento, (iii) en función del movimiento del material de acero en el horno de recalentamiento, y ( iv) basado en los métodos de recuperación de calor.

Según el método de calentamiento, un horno de recalentamiento puede ser del tipo de calentamiento por combustión o del tipo de calentamiento eléctrico. El horno de calentamiento por combustión puede usar combustible sólido, líquido o gaseoso.

Según el método de carga, el horno de recalentamiento se puede clasificar como de tipo discontinuo o de tipo continuo. En los hornos discontinuos, el material cargado permanece en una posición fija en la solera hasta que se calienta a la temperatura de laminación/forjado, mientras que en los hornos continuos el material cargado se mueve a través del horno y se calienta a la temperatura de laminación a medida que avanza por el horno.

Basado en el movimiento del stock de acero dentro del horno, el horno continuo se puede clasificar como horno de empuje, horno de solera rotatoria, horno de viga móvil, horno de solera móvil y horno de solera de rodillos.

Basado en la recuperación de calor, el horno de recalentamiento puede ser de tipo regenerativo o de tipo recuperativo. El horno de recalentamiento de tipo regenerativo utiliza quemadores regenerativos, mientras que el horno de tipo recuperativo utiliza recuperadores para recuperar el calor de los gases de escape.

A continuación se describen diferentes tipos de hornos de recalentamiento.

Horno por lotes

Estos son los tipos más antiguos de hornos que son capaces de calentar todos los grados y tamaños de acero. El material de acero que se va a calentar en este tipo de horno se carga y se extrae a través de las puertas delanteras mediante una máquina de carga. Estos hornos varían en tamaño, desde hogares de menos de un metro cuadrado con una sola puerta de acceso hasta aquellos con hogares de alrededor de 6 metros (m) de profundidad y alrededor de 15 m de largo y con 5 a 6 números de puertas de acceso. Los hornos discontinuos se pueden operar para calentar materiales a temperaturas de alrededor de 1320 °C de manera más satisfactoria que un horno continuo. También se pueden usar como depósito para almacenar material caliente directamente desde el molino primario para luego laminarlo en el molino de acabado.

Las desventajas de los hornos discontinuos son (i) alta inversión de capital por unidad de producción, (ii) baja eficiencia del área del hogar, (iii) muchas horas de mano de obra requeridas por tonelada de producto calentado, (iv) prácticamente ninguna flexibilidad y (v) limitación sobre la longitud de las piezas a calentar.

Horno tipo empujador

En el tipo de horno de empuje, el material de acero frío se empuja hacia adelante con la ayuda de empujadores en el lado de carga. Anteriormente, estos hornos fueron diseñados para calentar palanquillas o secciones más pequeñas de tochos. La solera de los hornos anteriores era corta y estaba inclinada hacia abajo longitudinalmente hacia el extremo de descarga para permitir el paso fácil del material de acero a través del horno. Actualmente, los hornos de empuje son más largos con hogares de alrededor de 25 ma 30 m de longitud. Estos hornos están equipados con encendido superior o encendido superior e inferior. Estos hornos normalmente tienen tres zonas, a saber (i) zona de precalentamiento, (ii) zona de calentamiento y (iii) zona de remojo. También se han diseñado y operado hornos de zona múltiple, como el horno de recalentamiento de planchones de cinco zonas.

El stock de acero frío se puede cargar en dicho horno desde el extremo o a través de una puerta lateral. En cualquier caso, el material de acero se mueve hacia adelante empujando la última pieza cargada con un empujador en el extremo de carga. Con cada empuje del material de acero frío contra la línea continua de material, se descarga una pieza calentada en el extremo de descarga, ya sea por gravedad a través de una puerta final sobre una mesa de rodillos que alimenta el tren de laminación, o se empuja a través de una puerta lateral al rodillo del molino. mesa por medios manuales o mecánicos adecuados, o retirada a través de la puerta final por un extractor mecánico.

Las ventajas de los hornos de tipo empujador incluyen (i) alta producción por unidad de inversión de capital, (ii) alta eficiencia del área del hogar, (iii) mayor producción específica por unidad de espacio utilizado, (iv) bajo costo de mantenimiento, (v) facilidad de carga y descarga de material, (vi) menores diferencias de temperatura entre dos piezas de material empujadas, (vii) más control de la tasa de calentamiento en todos los niveles de temperatura, (viii) el aumento gradual de la temperatura permite la carga de todos los grados de materiales fríos, y (ix) se puede construir para una mayor longitud de la pieza a calentar para tener un mayor rendimiento del tren de laminación.

Las desventajas de los hornos de tipo empujador incluyen (i) limita la sección transversal del material de acero ya que la superficie de contacto debe ser cuadrada para evitar que se amontone el material de acero en el horno, (ii) prácticamente no tiene flexibilidad para calentar eficientemente pequeñas cantidades o espesores de material de acero, (iii) el mantenimiento de los patines enfriados por agua es difícil, (iv) los patines enfriados por agua producen rayas más frías en el material de acero calentado, (v) limita el grosor del material de acero a un máximo de 300 mm a 350 mm cuando se enfría con agua se usan patines, (vi) la acumulación de incrustaciones en el hogar causa problemas y el vaciado del horno al final del programa es costoso, (vii) no es deseable empujar los tamaños mixtos de material de acero a través del horno.

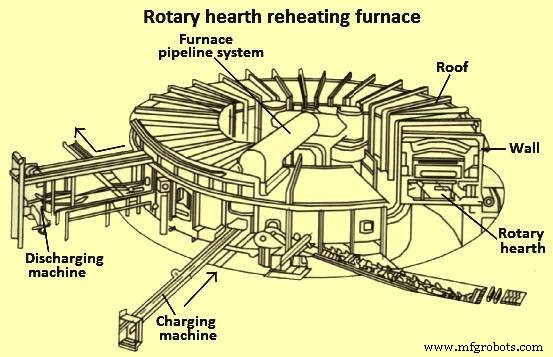

Horno de solera giratoria

Un horno de solera rotatoria se utiliza para calentar palanquillas redondas en trenes de laminación de tubos y para calentar tochos o palanquillas de longitud corta en plantas de forja. El horno de solera rotatoria consiste en el horno y los equipos auxiliares para la carga y descarga. El horno tiene un techo de horno fijo, apoyado en una pared de horno fija, y una solera circular giratoria, como se muestra en la Fig. 5. Se mantiene una presión positiva en el horno para evitar que entre aire frío externo. El horno tiene un sello de agua interno y externo para mantener la presión en el horno.

Los quemadores se montan en las paredes externas e internas o en el techo del horno. La pared externa del horno tiene puertas de horno de carga y descarga, y la carga y descarga se realiza con la ayuda de máquinas de carga y descarga. La carga y la descarga se realizan simultáneamente. Cuando se coloca una palanquilla redonda en el horno, la parte inferior gira en un cierto ángulo. Las palanquillas redondas siguen una trayectoria radial dentro del horno y se disponen en una sola fila o en varias filas. El hogar rotatorio del horno se divide en zonas de precalentamiento, calentamiento y remojo. No hay quemadores en la zona de precalentamiento. En la pared lateral, cerca de la puerta del horno de carga, está dispuesta una abertura para el conducto de humos. El gas de escape de alta temperatura fluye hacia la dirección opuesta a través del hogar giratorio, ingresa al conducto de humos y la chimenea fuera del horno y sale a la atmósfera. Durante el proceso de flujo de gases de escape a alta temperatura, los lingotes en la zona de precalentamiento se calientan principalmente por convección. La longitud de la zona de precalentamiento representa alrededor de una cuarta parte de la longitud periférica del horno rotatorio. La longitud de la zona de remojo es de alrededor de tres veinteavos de la longitud periférica del horno de solera giratoria. Además, no hay palanquilla redonda ni quemador entre las puertas del horno de carga y descarga. Se coloca un tabique en el medio. La distancia entre las puertas del horno de carga y descarga es aproximadamente una décima parte de la longitud periférica del horno rotatorio.

Fig. 5 Horno de recalentamiento de solera rotatoria

Fig. 5 Horno de recalentamiento de solera rotatoria

El material de acero en el horno de solera rotatoria avanza ya sea en solera horizontal o moderadamente inclinada. Por lo tanto, no tiene la desventaja de una solera excesivamente inclinada de un horno de empuje continuo. Este horno tiene mejores medios para controlar la tasa de calentamiento en todos los niveles de temperatura en comparación con un horno de tipo discontinuo. La desventaja de este horno incluye (i) alto costo de capital por unidad de producción, (ii) alta relación de espacio por unidad, (iii) baja eficiencia del área del hogar y (iv) los refractarios de pared y los sellos al nivel del hogar necesitan un alto nivel de mantenimiento. .

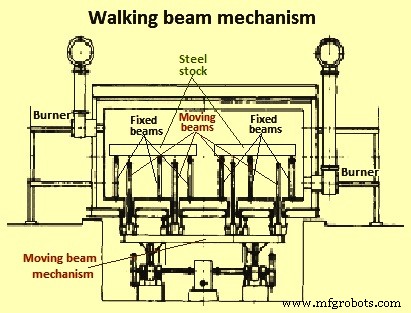

Hornos de viga móvil

Inicialmente, los hornos de vigas móviles se diseñaron con vigas móviles de acero aleado que estaban expuestas directamente al calor del horno y también estaban sujetas a la corrosión por calor. Por lo tanto, estos hornos se operaron a temperaturas máximas de 1065 grados C. Estos hornos no eran adecuados para calentar aceros donde la temperatura de recalentamiento es de hasta 1320 grados C.

Actualmente, la viga móvil está hecha de elementos de acero enfriados por agua revestidos con refractarios, de modo que solo los refractarios estén expuestos al calor del horno. Alternativamente, las vigas y los soportes están construidos con secciones de tubería enfriada por agua con botones en las superficies superiores para evitar que el material caliente entre en contacto directo con las tuberías enfriadas por agua. Los hornos de viga móvil ahora se utilizan para recalentar palanquillas, tochos y losas.

Los hornos de viga móvil tienen dos juegos de vigas. La culata de acero descansa sobre las vigas estacionarias o fijas. Para avanzar, el material de acero se eleva mediante vigas móviles que avanzan a una distancia preestablecida y colocan el material en el siguiente paso en el hogar. Después de colocar la culata en el siguiente escalón del hogar, las vigas móviles vuelven a la posición original. Esto se muestra en la figura 6.

Figura 6 Mecanismo de viga móvil

Los hornos de viga móvil generalmente se diseñan con carga y descarga lateral o lateral. Los haces se pueden accionar hidráulica o mecánicamente. Se utilizan fuegos cruzados con quemadores de pared lateral por encima y por debajo del stock de material que se está calentando. En algunos hornos, el material se calienta con quemadores de techo de tipo radiante o con quemadores colocados en el techo y debajo del material.

Las ventajas de los hornos de vigas móviles son (i) el material a calentar se puede separar entre sí para evitar adhesivos, (ii) se reducen los amontonamientos en el horno y el tiempo de retención en el horno, (iii) es factible vaciar el horno desde cualquier lado activando los mecanismos de viga, (iv) las marcas de los patines no están allí ya que no hay contacto de línea con los patines enfriados por agua, (v) el desgaste del hogar y el daño material están prácticamente ausentes ya que no hay fricción entre el material y el hogar, (vi) se puede obtener una mejor utilización del hogar cuando se cargan tamaños mixtos seleccionando el número adecuado de vigas móviles, y (vii) existe potencial disponible para la extensión de la longitud total del horno para mejorar la utilización de gases residuales del horno y para reducir el consumo de combustible.

Las desventajas de los hornos de viga móvil son (i) la complejidad del sistema, (ii) el alto costo de capital, (iii) el alto mantenimiento de los sellos del hogar y el refractario del hogar y (iv) los problemas causados por la incrustación que cae durante el calentamiento del material. .

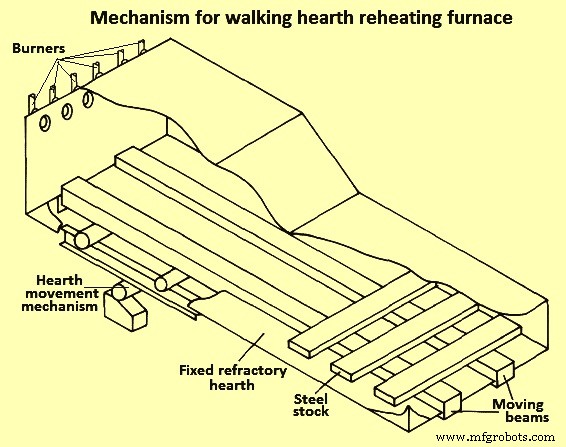

Hornos de solera ambulante

Es similar al horno de balancín en lo que respecta al paso del material de acero a través de la cámara de calentamiento. La diferencia radica en el método de transporte en estos dos hornos. En el horno de solera ambulante, el material de acero descansa sobre los pilares refractarios fijos. Estos pilares se extienden a través de aberturas en el hogar y sus partes superiores están por encima de la superficie del hogar durante el tiempo en que el material está estacionario en el horno. Los gases del horno pueden así circular entre la mayor parte de la superficie inferior de la obra y el hogar.

Para el movimiento del material hacia el extremo de descarga del horno, la solera se eleva verticalmente para hacer contacto primero con el material y luego se eleva más por una corta distancia por encima de los pilares. Luego, el hogar avanza hasta una distancia preestablecida, se detiene, baja el material a su nueva posición en los pilares, continúa descendiendo a su posición más baja y luego retrocede a su posición inicial hacia el extremo de carga del horno para esperar el próximo carrera. Las ventajas y desventajas de un horno de solera móvil son similares a las de un horno de viga móvil. El mecanismo del horno de recalentamiento de solera móvil se muestra en la Fig. 7.

Fig. 7 Mecanismo de horno de recalentamiento de solera móvil

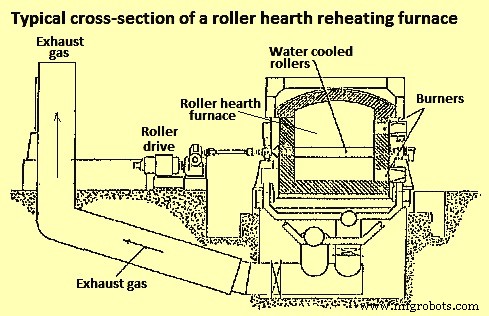

Horno de recalentamiento de solera de rodillos

Los hornos de solera de rodillos se utilizan con ventaja cuando se calientan palanquillas, tochos o desbastes muy largos en situaciones en las que no es práctico calentar en un horno de viga móvil o de empuje. En el horno de solera de rodillos, la solera consta de un conjunto de rodillos accionados enfriados por agua sobre los cuales avanza el material de acero. En la Fig. 8 se muestra una sección transversal del horno de solera de rodillos.

Fig. 8 Sección transversal típica del horno de solera de rodillos

Las ventajas de los hornos de recalentamiento de solera de rodillos son (i) tiene la capacidad de manejar piezas muy largas, (ii) el control de zona en este horno es más simple cuando se emplea fuego cruzado, (iii) el material sufre poco o ningún daño mecánico, (iv) no hay marcas de derrape, y (iv) el horno de solera rodante se vacía automáticamente.

Las desventajas del horno de solera de rodillos incluyen (i) un alto costo inicial por unidad de capacidad, (ii) si los rodillos no están adecuadamente aislados, entonces hay una mayor pérdida de calor debido al enfriamiento por agua de los rodillos, y (iii) la solera de rodillos Los hornos son más angostos y más largos que los hornos de tipo empujador o de balancín de la misma capacidad.

Problemas generales relacionados con los hornos de recalentamiento

Existen algunos problemas generales relacionados con los hornos de recalentamiento continuo. Los hornos con cocción monozona están asociados a mayores pérdidas de cal. Los hornos de una sola zona también tienen una mayor tendencia a provocar la descarburación del acero con alto contenido de carbono que los hornos de fuego superior e inferior porque el acero está expuesto a los gases del horno con combinaciones de hidrógeno y vapor de agua durante más tiempo. El decapado del acero se practica a veces deliberadamente para eliminar la capa superficial descarburada. Los hornos con encendido superior tienen soleras más largas para una producción igual en comparación con los hornos con encendido superior e inferior. Los hornos de descarga lateral tienen menos infiltración de aire en el extremo caliente que los hornos de descarga de puerta lateral. La descarga de la puerta del extremo del tipo de gravedad usual induce aire frío al interior del calefactor por el efecto chimenea en el extremo de descarga del calefactor. Sin embargo, la descarga de la puerta final es mecánicamente más sencilla para eliminar el material calentado. Un hogar nivelado elimina el efecto chimenea de los hogares que se inclinan hacia el extremo de carga. Este efecto chimenea atrae aire frío al horno en el extremo caliente y, por lo tanto, provoca un mayor consumo de combustible y pérdidas de sarro.

Proceso de manufactura

- Diferentes tipos de fundición a presión y sus aplicaciones.

- Diferentes tipos de tornos y su clasificación

- Tipos de máquinas cepilladoras y sus especificaciones.

- Diferentes tipos de máquinas de moldeo y sus clasificaciones.

- Tipos de rectificadoras y su funcionamiento.

- Tipos de máquinas tragamonedas y sus especificaciones

- Diferentes tipos de metales y sus clasificaciones.

- Varios tipos de energía y sus ejemplos.

- Diferentes tipos de llaves y sus funciones.

- Diferentes tipos de punzones y sus funciones.

- Diferentes tipos de abrazaderas y sus funciones