Calcinación de piedra caliza

Calcinación de piedra caliza

La calcinación o calcinación es un proceso de tratamiento térmico para provocar una descomposición térmica. El proceso tiene lugar por debajo del punto de fusión del producto. El nombre calcinación se deriva de la palabra latina 'Calcinare' que significa quemar cal. La cal (CaO) es uno de los productos químicos más antiguos conocidos por el hombre y el proceso de producción de cal es una de las industrias químicas más antiguas. La cal viva se produjo en EE. UU. ya en 1635 en Rhode Island. El progreso técnico que no existía en siglos pasados ha hecho avanzar rápidamente a la industria de la cal durante los últimos cincuenta años en el área de métodos y diseño de procesos.

La piedra caliza es una de las materias primas más básicas empleadas en la industria siderúrgica y se utiliza tanto en la fabricación de hierro, la fabricación de acero y procesos auxiliares. La mayor parte de la cal utilizada en la industria siderúrgica es para fundir impurezas en el horno de fabricación de acero y en muchos de los procesos secundarios de fabricación de acero. La cal también se utiliza en diferentes cantidades en el proceso de sinterización para la preparación del mineral de hierro, en la desulfuración del arrabio, para la neutralización de ácidos y en las instalaciones de tratamiento de agua.

La piedra caliza es un mineral natural. Los depósitos de piedra caliza tienen una amplia distribución. La piedra caliza de los diversos depósitos difiere en propiedades físicas y químicas. La composición química también puede variar mucho de una región a otra, así como entre diferentes depósitos en la misma región. Las calizas se pueden clasificar según su composición química, textura y formación geológica. Por lo general, la piedra caliza contiene más del 90 % de CaCO3 (carbonato de calcio) y un pequeño % de MgCO3 (carbonato de magnesio). La dolomita es un carbonato doble que contiene del 54 % al 58 % de CaCO3 y del 40 % al 44 % de MgCO3.

La piedra caliza generalmente se clasifica en dos tipos, a saber (i) alto contenido de calcio en el que el contenido de carbonato se compone principalmente de CaCO3 con un contenido de MgCO3 no superior al 5 % (generalmente menos), (ii) calizas de magnesio o dolomítica que se refiere a una piedra caliza que contiene MgCO3 en un nivel más alto que la piedra caliza pero menos que la dolomita y que contiene MgCO3 en el rango de alrededor del 5 % al 20 %. La piedra caliza generalmente se asocia con impurezas como sílice (SiO2), alúmina (Al2O3), hierro (Fe), azufre (S) y otros elementos traza.

La reactividad química de varias calizas también muestra una gran variación debido a la diferencia en la estructura cristalina y la naturaleza de las impurezas como SiO2, Al2O3 y Fe, etc. Las diferentes propiedades de la caliza tienen una gran influencia en el método de procesamiento. Por lo tanto, es necesario conocer información completa de la piedra caliza, como las propiedades físicas y químicas, las características de combustión y los parámetros cinéticos para la calcinación de la piedra caliza. Esto ayuda a un diseño y funcionamiento óptimos en los hornos de cal.

Las reacciones de calcinación normalmente tienen lugar a la temperatura de descomposición térmica o por encima de ella. Esta temperatura generalmente se define como la temperatura a la cual la energía libre estándar de Gibbs es igual a cero. La reacción de descomposición de la caliza es CaCO3=CaO + CO2 (g). La energía de activación de la reacción de calcinación está generalmente entre 37 kcal/mol y 60 kcal/mol, con valores predominantemente cercanos a 50 kcal/mol. Estos valores se comparan con el valor teórico (en el equilibrio) que está entre 39 kcal/mol y 41 kcal/mol. La incertidumbre se deriva de la complejidad inherente del proceso de calcinación que, suponiendo un modelo de núcleo que se encoge, implica un mecanismo de siete pasos. El calor debe ser transferido (i) a la superficie exterior de la partícula, luego (ii) conducido a través de la capa exterior calcinada a la interfaz de reacción interna, donde (iii) ocurre una reacción química y el CO2 (dióxido de carbono) que se desprende es para (iv) reaccionan en la interfase, o (v) se difunden desde la interfase hacia la superficie exterior y luego (vi) se difunden desde la superficie hacia la atmósfera circundante, y (vii) el CO2 de la atmósfera circundante también se difunde hacia la reacción interfaz. La tasa de calcinación se rige por cualquiera de estos pasos o por una combinación de ellos.

La calcinación es una reacción de equilibrio. En principio, el CaCO3 se descompone en cal si la presión ambiental parcial de CO2 está por debajo del valor de equilibrio de la presión parcial a una temperatura dada. Por otro lado, cualquier cal formada se transforma de nuevo en carbonato si la presión parcial de CO2 supera este valor de equilibrio. La velocidad de la reacción de descomposición se rige por tanto por la presión parcial de CO2, la temperatura de reacción y el tamaño de las partículas. A 700 °C y presión atmosférica, la velocidad de la reacción se vuelve extremadamente lenta, incluso en ausencia de CO2. Se sabe que la reactividad química varía entre las fuentes de piedra caliza, no solo por las diferencias en la estructura cristalina sino también según la naturaleza de las impurezas.

La calcinación de CaCO3 es una reacción altamente endotérmica, que requiere alrededor de 755 Mcal de calor para producir una tonelada de cal (CaO). La reacción solo comienza cuando la temperatura está por encima de la temperatura de disociación de los carbonatos en la piedra caliza. Esto normalmente está entre 780 °C y 1340 °C. Una vez que comienza la reacción, la temperatura se debe mantener por encima de la temperatura de disociación y se debe eliminar el CO2 generado en la reacción. La disociación del CaCO3 avanza gradualmente desde la superficie externa de la partícula hacia adentro, y queda una capa porosa de CaO, el producto deseado. Por lo tanto, el proceso depende de una temperatura de cocción adecuada de al menos más de 800 °C para garantizar la descomposición y un buen tiempo de residencia, es decir, asegurar que la cal/piedra caliza se mantenga durante un período suficientemente largo a temperaturas de 1000 °C para 1200 ºC para controlar su reactividad.

Los factores que afectan la calcinación son:la estructura cristalina afecta la tasa de calcinación, la resistencia interna de la piedra caliza y el tamaño de cristal resultante de la cal después de la calcinación. Los cristales más pequeños se aglomeran durante la calcinación y forman cristales más grandes que a su vez causan contracción y reducción de volumen.

La calcinación a mayor temperatura significa mayor aglomeración y mayor contracción. También la densidad de la piedra caliza está relacionada con la estructura cristalina. La forma de los cristales determina el espacio vacío entre los cristales y, por lo tanto, la densidad de la piedra caliza. Los huecos más grandes permiten el paso fácil de los gases de CO2 durante la calcinación y dan como resultado una reducción del volumen durante la calcinación. Algunas calizas, debido a su estructura cristalina, se desintegran durante el proceso de calcinación. Este tipo de caliza no es útil para la calcinación. Hay alguna otra caliza cuyo comportamiento es el contrario. Este tipo de caliza se vuelve tan densa durante la calcinación que impide el escape de CO2 y se vuelve no porosa. Este tipo de caliza tampoco es apta para la calcinación

La reactividad de la cal es una medida de la velocidad a la que reacciona la cal en presencia de agua. El método de ensayo para medir la reactividad de la cal molida se realiza apagando la cal en agua. La reactividad de la cal depende de diferentes parámetros relacionados con la materia prima y el proceso. Estos parámetros son, a saber, (i) la temperatura y el tiempo de combustión, (ii) la estructura cristalina de la piedra caliza, (iii) las impurezas de la piedra caliza y (iv) el tipo de horno y el combustible. La clasificación de la cal se ve a menudo en términos de su reactividad, como (i) quemada muerta, (ii) dura, (iii) media y (iv) blanda.

La cal con una reactividad más baja a menudo se conoce como quemada media, dura y muerta. La disminución de la reactividad va acompañada de una reducción de la superficie y de la porosidad de la cal, lo que se denomina sinterización. Cada tipo específico de cal tiene una reactividad particular que, a su vez, se rige por los requisitos de la aplicación y el proceso específico. Como se mencionó anteriormente, las características de la cal también dependen del material de alimentación de piedra caliza, el tipo de horno y el combustible utilizado. Por ejemplo, los hornos de cuba alimentados con coque generalmente producen cal con una reactividad media a baja, mientras que los hornos regenerativos de flujo paralelo alimentados con gas suelen producir una cal de alta reactividad. La química y la reactividad de la cal son los principales parámetros que impulsan su uso.

La descomposición de la dolomita y la caliza dolomítica es mucho más compleja. La descomposición puede ocurrir a través de una o dos etapas discretas o incluso a través de etapas intermedias. Las reacciones involucradas en estas etapas son CaCO3.MgCO3 + calor =CaCO3.MgO + CO2, CaCO3.MgO + calor =CaO.MgO + CO2 y CaCO3.MgCO3 + calor =CaO.MgO + 2CO2. La temperatura requerida para la descomposición de la dolomita y la caliza dolomítica suele estar en el rango de 500 °C a 750 °C.

La caliza de menor tamaño es más adecuada para la calcinación en hornos rotatorios y permite un tiempo de residencia óptimo. La temperatura de calcinación más baja también permite un menor consumo de combustible. Por el contrario, para los hornos verticales se necesita caliza de mayor tamaño y baja temperatura de calcinación. Si el aumento de temperatura es demasiado rápido, la capa exterior de las piezas de piedra caliza se calcina muy rápido. A medida que aumenta la temperatura, la superficie de la piedra caliza se contrae y cierra los poros creados por el escape de CO2. Esto provoca un aumento de la presión interna dentro de la piedra caliza. Dado que el gas CO2 no puede escapar, la piedra caliza explota y se desintegra produciendo "finos" no deseados, lo que reduce la calidad de la cal.

La producción de cal de buena calidad depende del tipo de horno, las condiciones de calcinación y la naturaleza de la materia prima, es decir, la piedra caliza. A temperaturas de calcinación relativamente bajas, los productos formados en el horno contienen tanto carbonato como cal sin quemar y se denominan cales "subquemadas". A medida que aumenta la temperatura, se produce "cal quemada suave" o "cal altamente reactiva". A temperaturas aún más altas, se produce "cal quemada muerta" o "cal de baja reactiva". La cal quemada blanda se produce cuando el frente de reacción alcanza el núcleo de la caliza cargada y convierte todo el carbonato presente en cal. Un producto de alta productividad es relativamente blando, contiene pequeños cristales de cal y tiene una estructura porosa abierta con un interior fácilmente evaluable. Tal cal tiene las propiedades óptimas de alta reactividad, alta área superficial y baja densidad aparente. El aumento del grado de calcinación más allá de esta etapa hace que los cristalitos de cal formados crezcan, se aglomeren y sintericen. Esto da como resultado una disminución del área superficial, la porosidad y la reactividad y un aumento de la densidad aparente. Este producto se conoce como cal muerta o cal de baja reactiva.

Calcinación de piedra caliza en el horno

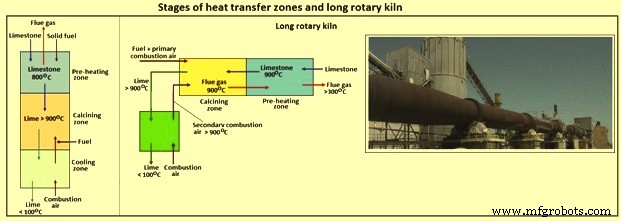

El paso de piedra caliza (con o sin un contenido significativo de MgCO3) a través del horno se puede dividir en tres etapas o zonas de transferencia de calor (Fig. 1) que consisten en (i) zona de precalentamiento, (ii) zona de calcinación y (iii) zona de enfriamiento .

Zona de precalentamiento -La piedra caliza se calienta desde la temperatura ambiente hasta unos 800 ºC por contacto directo con los gases que salen de la zona de calcinación compuesta principalmente por productos de combustión junto con el exceso de aire y CO2 de las calcinaciones.

Zona de calcinación – El combustible se quema en aire precalentado de la zona de enfriamiento y (según el diseño) en aire de "combustión" adicional agregado con el combustible. En esta zona se producen temperaturas superiores a los 900 ºC. Desde los 800°C hasta los 900°C, la superficie de la piedra caliza comienza a descomponerse. A temperaturas por encima de la temperatura de descomposición de la piedra caliza, es decir, 900 grados C, la descomposición tiene lugar debajo de la superficie de las piezas de piedra caliza. A una temperatura de 900 grados C, estas piezas abandonan la zona de calcinación y, a veces, se encuentran como caliza residual que aún está atrapada en el interior. Si las piezas que se descomponen por completo y aún residen en la zona de calcinación, se produce la sinterización.

Zona de enfriamiento – La cal que sale de la zona de calcinación a temperaturas de 900 ºC, se enfría por contacto directo con aire de “refrigeración”, parte o la totalidad del aire de combustión, que a su vez se precalienta. La cal sale de esta zona a temperaturas de menos de 100 grados C.

El tiempo de residencia de la caliza caliza en un horno varía en función del tipo de horno y del tipo de producto final que se necesite. Este período se encuentra entre seis horas y dos días. La cal se suele denominar de combustión ligera o blanda, media o dura, según el grado de calcinación. Se encuentra que el grado de reactividad, es decir, la reactividad al agua, disminuye a medida que aumenta el nivel de porosidad.

Figura 1 Etapas de zonas de transferencia de calor y horno rotatorio largo

Por lo tanto, se encuentra que la velocidad de descomposición de la caliza en el horno depende de varios factores inherentes a las propias partículas de caliza, es decir, morfología y composición, y de las condiciones del proceso. Se encuentra que las principales variables son (i) las características químicas de la piedra caliza, (ii) el tamaño y la forma de las partículas, (iii) el perfil de temperatura de la zona de calcinación y (iv) la tasa de intercambio de calor entre gases y partículas.

La mayoría de los hornos utilizados se basan en el eje o en el diseño rotatorio. Hay algunos otros hornos basados en diferentes principios. Todos estos diseños incorporan el concepto de las tres zonas. Mientras que los hornos de cuba suelen incorporar una zona de precalentamiento, algunos otros hornos de cal, concretamente los hornos rotatorios, a veces funcionan en conexión con precalentadores independientes. La mayoría de los sistemas de hornos se caracterizan por el flujo de sólidos y gases a contracorriente, lo que tiene implicaciones para las emisiones de contaminantes resultantes.

La cal fuera del horno (ROK) se procesa filtrando la fracción negativa de la cal. La fracción positiva de la cal se usa para fabricar acero, mientras que la fracción negativa se usa en la sinterización de mineral de hierro, plantas de tratamiento de agua y muchos otros usos pequeños en la planta siderúrgica.

Tipos de hornos de cal:técnicas y diseño

Los hornos de calcinación se dividen básicamente en dos categorías. Son i) hornos rotatorios y ii) hornos verticales. Ambos tipos de hornos pueden diseñarse con cualquiera de los combustibles sólidos, líquidos o gaseosos. Los hornos rotatorios pueden ser hornos largos con enfriadores rotatorios rectos, mientras que los hornos verticales pueden ser de varios tipos. Los hornos de calcinación necesitan piedra caliza con un índice de decrepitación adecuado. El índice de decrepitación de la piedra caliza es una medida de su susceptibilidad a la desintegración durante la calcinación. Un valor bajo de decrepitación disminuye la porosidad del lecho impidiendo así el flujo de los gases a la eficiencia del horno. Los hornos rotatorios también necesitan piedra caliza con un buen índice de volteo.

Se han utilizado muchos tipos de técnicas y diseños de hornos, aunque actualmente los hornos de cal están dominados por un número relativamente pequeño de diseños, hay muchas alternativas disponibles, que son particularmente adecuadas para aplicaciones específicas. Las propiedades de la piedra caliza, como la resistencia antes y después de la combustión, el tipo de combustible disponible y la calidad del producto, deben tenerse en cuenta al elegir una técnica de horno. Hay en general seis tipos generales de hornos usados para la calcinación de piedra caliza. Los principales factores importantes para la selección de un horno incluyen (i) la naturaleza del depósito de piedra caliza, (ii) las características, disponibilidad y calidad de la piedra caliza, (iii) la granulometría de entrada que consiste en las propiedades mecánicas de la alimentación del horno y los finos en el alimentación, (iv) requerimiento de las propiedades de la cal para su uso mayoritario, (v) capacidad del horno, (vi) tipo de combustible disponible, (vii) impacto ambiental, y (viii) capital y costo de operación. Las propiedades físico-químicas de la cal están inherentemente ligadas al tipo de hornos utilizados para la calcinación. La pestaña 1 muestra diferentes tipos de hornos.

| Tab 1 Tipos de hornos de cal | |||

| Sl.Núm. | Tipo de horno | Rango de capacidad en toneladas/día | Rango de tamaño de alimentación del horno en mm |

| 1 | Horno rotatorio largo | 160-1500 | 2-60 |

| 2 | Horno rotativo con precalentador | 150 -1500 | 10-60 |

| 3 | Horno regenerativo de flujo paralelo | 100-600 | 10-200 |

| 4 | Horno de eje anular | 80-300 | 10-150 |

| 5 | Horno de cuba de alimentación mixta | 60-200 | 20-200 |

| 6 | Otros hornos | 10-200 | 20-250 |

Hornos rotativos

Hay dos tipos de hornos rotatorios que se utilizan normalmente para la producción de cal:(i) horno rotatorio largo (LRK) y (ii) horno rotatorio con precalentador (PRK).

Hornos rotatorios largos (LRK) – El LRK (Fig. 1) consta de un cilindro giratorio de hasta 150 metros (m) de largo e inclinado en un ángulo de 1 a 4 grados con respecto a la horizontal con un diámetro de alrededor de 2 ma 4,5 m. La piedra caliza se introduce en el extremo superior y el combustible más el aire de combustión se dispara desde el extremo inferior. La cal se descarga del horno a un enfriador de cal, donde se utiliza para precalentar el aire de combustión. Se utilizan diferentes diseños de enfriadores de cal, incluidas unidades planetarias montadas alrededor de la carcasa del horno, parrillas móviles y varios tipos de enfriadores de eje de contraflujo.

En LRK, no hay precalentador y los quemadores de combustible están en el extremo de descarga de cal. El tipo de combustible puede ser gas, líquido, combustibles fósiles sólidos pulverizados, combustibles residuales o biomasa. El requerimiento de calor es de 1430 Mcal/t de cal a 2200 Mcal/t de cal. El requerimiento de electricidad es de 18 kWh/t de cal a 25 kWh/t de cal. La estructura del horno es cilindro giratorio inclinado con revestimiento refractario y ‘mezcladores’ para mejorar el intercambio de calor. Los tipos de enfriadores pueden ser (i) planetarios alrededor de la carcasa del horno, (ii) rejilla móvil, (iii) cilindro giratorio o (iv) enfriador de eje estático. La inyección de aire comburente es a través de aire de refrigeración en el extremo del enfriador y aire primario con el combustible. La extracción de gases de combustión se realiza mediante un ventilador de tiro inducido (ID) en el extremo del cilindro giratorio en el lado de alimentación de piedra caliza a través de un conducto. El gas se enfría y se elimina el polvo antes de la descarga. La extracción de cal se encuentra en el extremo del enfriador. Los puntos importantes son la calidad del refractario y la molienda fina del carbón para garantizar una buena combustión y la reducción de la acumulación (formación de anillos) en el horno.

La medición continua de CO y O2 es necesaria para una buena combustión y seguridad. LRK tiene flexibilidad de producción. Hay una reacción muy rápida para la modificación de los parámetros. Se puede utilizar una amplia gama de tamaños de piedra caliza de alimentación. Se puede lograr un CO2 residual muy bajo. Hay flexibilidad de reactividad de quemado suave a duro. Existe la posibilidad de producir dolomita calcinada a muerte. Existe flexibilidad en cuanto al uso de combustible. Se puede utilizar piedra caliza blanda, pero genera muchos finos durante la calcinación. Las desventajas de LRK incluyen altos requisitos de energía y formación de anillos (cenizas de carbón, sulfatos de calcio y arcilla, etc.)

El diseño de un quemador es importante para el funcionamiento eficiente y fiable del horno LRK. La llama debe ser ajustable para diferentes tipos de combustibles. Debido al hecho de que las condiciones del proceso se pueden variar fácil y rápidamente, los LRK pueden producir una gama más amplia de reactividad de la cal y niveles más bajos de CO2 residual que los hornos de cuba. Las calizas de alimentación relativamente débiles que se rompen y no son adecuadas como alimentación para hornos de cuba son adecuadas para hornos rotatorios.

Los hornos rotatorios pueden funcionar con una amplia gama de combustibles. Dado que la transferencia de calor en la zona de calcinación está muy influenciada por la radiación y, dado que las emisividades infrarrojas aumentan en la secuencia de gas, petróleo y combustibles sólidos, la elección del combustible puede tener un efecto significativo en el uso del calor. Las pérdidas por radiación y convección son altas en comparación con otros diseños de hornos de cal, lo que genera un consumo de energía generalmente mayor en comparación con otros tipos de hornos.

Una ventaja del horno rotatorio es que el azufre (S) del combustible, y en menor medida de la piedra caliza, puede ser expulsado del horno en los gases del horno mediante una combinación de control de la temperatura y el porcentaje de CO en la calcinación. zona. Por lo tanto, se puede producir cal baja en S utilizando combustibles con alto contenido de S, sujeto a los límites de emisión de SO2 en los gases de escape. Los LRK son hornos flexibles en cuanto al uso de combustibles y diferentes tamaños de alimentación de piedra caliza, en particular las fracciones más finas.

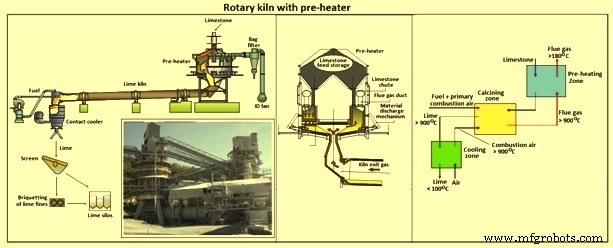

Hornos rotativos con precalentadores (PRK) – Los hornos rotatorios pueden equiparse con precalentadores. Las PRK (Fig. 2) son generalmente considerablemente más cortas que las LRK convencionales (por ejemplo, de 40 a 90 m). El uso de calor disminuye debido a la reducción de las pérdidas por radiación y convección, así como a la mayor recuperación de calor de los gases de escape.

Se han desarrollado varios diseños de precalentadores, incluidos ejes verticales y rejillas móviles. El precalentador debe seleccionarse en función del tamaño y las propiedades de la piedra caliza de alimentación. La mayoría puede aceptar un tamaño menor de 10 mm, mientras que algunos han usado calizas de hasta 6 mm, y algunos no toleran calizas débiles o calizas propensas a romperse.

Si bien la eliminación de S es más difícil con las PRK, hay varias maneras de lograrlo, como (i) operar el horno en condiciones reductoras e introducir aire adicional en la parte trasera (solo funciona con ciertos diseños de el precalentador), y en el quemador, el aire de combustión, el precalentador, el horno y el enfriador, y (ii) agregar suficiente piedra caliza finamente dividida a la alimentación para que absorba preferentemente SO2 y para que pueda ser recolectado en el colector de polvo de la parte trasera, o se elimina de la cal descargada del enfriador.

En PRK, los quemadores de combustible están en el extremo de descarga de cal. El tipo de combustible puede ser gas, líquido, combustibles fósiles sólidos pulverizados, combustibles residuales o biomasa. El requerimiento de calor es de 1,220 Mcal/t de cal a 1,860 Mcal/t de cal. El requerimiento de electricidad es de 17 kWh/t de cal a 45 kWh/t de cal. La estructura del horno es cilindro giratorio inclinado con revestimiento refractario y ‘mezcladores’ para mejorar el intercambio de calor. Las PRK tienen de 2 a 4,5 m de diámetro y una longitud máxima de 90 m. Los tipos de enfriadores pueden ser (i) planetarios alrededor de la carcasa del horno, (ii) parrilla móvil o (iii) cilindro giratorio. La inyección de aire comburente es a través del aire de refrigeración en el extremo del enfriador. Los gases de combustión se pasan a través del precalentador y la extracción se realiza mediante un ventilador ID. El gas se enfría cuando intercambia calor con la piedra caliza de alimentación. La extracción de cal se encuentra en el extremo del enfriador. Los puntos importantes son la calidad del refractario, la molienda fina del carbón para asegurar una buena combustión y la reducción de la acumulación en el horno, y la estanqueidad al aire de la junta entre el precalentador y el horno. Un alto contenido de finos en la alimentación de piedra caliza puede bloquear el precalentador. La medición continua de CO y O2 es necesaria para una buena combustión y seguridad.

Las PRK tienen flexibilidad de producción. Hay una reacción muy rápida para la modificación de los parámetros. Pueden utilizar una amplia gama de tamaños de piedra caliza de alimentación. Se puede lograr un CO2 residual muy bajo. Hay flexibilidad de reactividad de quemado suave a duro, con posibilidad de producir dolomita calcinada a muerte. Existe flexibilidad de combustible ya que las PRK pueden usar combustibles fósiles sólidos gaseosos, líquidos o pulverizados, así como también combustibles residuales y biomasa. Se pueden usar alimentaciones de piedra caliza blanda, pero producen muchos finos durante la calcinación. Los menores requisitos de combustible en las PRK se deben a un mejor intercambio de calor en el precalentador (comienzo de la descarbonización). Las desventajas incluyen la formación de anillos (cenizas de carbón, sulfatos de calcio, arcilla) y el precalentador es un equipo adicional que se debe mantener.

Fig. 2 Horno rotatorio con precalentador

Hornos de cuba

Los hornos de cuba constituyen la mayoría de todos los hornos que se utilizan actualmente para la producción de cal. Los tipos de hornos de cuba son (i) horno de cuba de alimentación mixta (MFSK), (ii) horno regenerativo de flujo paralelo (PFRK), (iii) horno de cuba anular (ASK) y (iv) otros hornos. Los hornos de cuba son de diseño vertical, de hasta 30 m (metros) de altura y con un diámetro de hasta 6 m. Para este tipo de horno, la piedra caliza se alimenta en la parte superior del horno, que desciende progresivamente a través de las diferentes etapas del horno hasta que se descarga en la parte inferior como cal. El rendimiento de los hornos de cuba tradicionales se ha visto limitado por la dificultad de obtener una distribución uniforme del calor en la sección transversal del horno y un movimiento uniforme del material a través del horno.

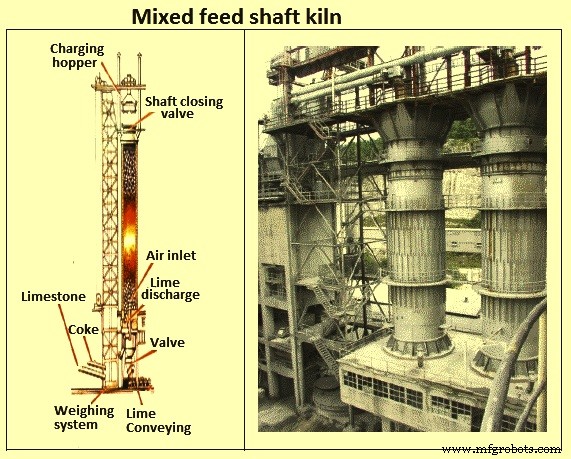

Horno de cuba de alimentación mixta (MFSK) – MFSK (Fig. 3) utiliza piedra caliza con un tamaño máximo en el rango de 20 mm a 200 mm y una relación de tamaño de alrededor de 2:1. El combustible más utilizado es un grado denso de coque con bajo contenido de cenizas. El tamaño del coque es solo un poco más pequeño que el de la piedra caliza. Por lo tanto, se mueve hacia abajo con la piedra caliza en lugar de filtrarse a través de los intersticios. La piedra caliza y el coque se mezclan y cargan en el horno de forma que se minimice la segregación. La antracita se usa cada vez más en estos días debido al precio y la menor disponibilidad de coque de grado metalúrgico.

En MFSK, la alimentación de combustible se mezcla con piedra caliza. El requerimiento de calor es de 810 Mcal/t de cal a 1,120 Mcal/t de cal. El requerimiento de electricidad es de 5 kWh/t de cal a 15 kWh/t de cal. La estructura del horno es de cilindro vertical o eje rectangular con revestimiento refractario. El aire de combustión consiste en aire de refrigeración inyectado desde la parte inferior. El dibujo de la cal se realiza mediante una placa excéntrica giratoria. El punto importante es que requiere una mezcla uniforme de piedra y combustible y requiere una distribución uniforme de la piedra caliza sobre la sección transversal. Hay una alta retención de S del combustible en la cal.

La cal producida en el horno tiene baja reactividad. El aire de refrigeración se utiliza como aire de combustión. El horno funciona con poco exceso de aire. La mezcla uniforme de combustible/aire es difícil de lograr en el horno, produciendo variaciones en la relación aire/combustible. Las condiciones del proceso conducen a emisiones de CO. El horno necesita un gran tamaño de alimentación de la piedra caliza. Hay baja reacción para modificar parámetros (24 horas), por lo que gran inercia.

Fig. 3 Horno de cuba de alimentación mixta

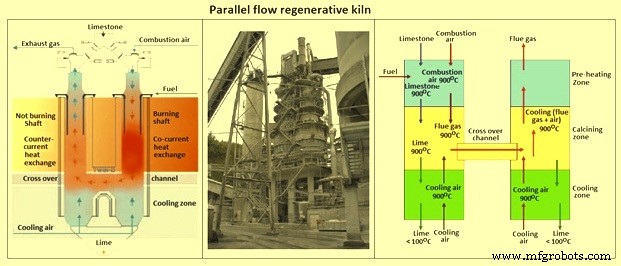

Horno regenerativo de flujo paralelo (PFRK) – La característica principal del PFRK estándar (Fig. 4) es que tiene dos ejes circulares conectados por un canal de cruce, aunque algunos de los primeros diseños tenían tres ejes mientras que otros tenían ejes rectangulares. El método de operación de PFRK incorpora los siguientes dos principios clave.

- La zona de precalentamiento en cada pozo actúa como un intercambiador de calor regenerativo, además de precalentar la piedra caliza a la temperatura de calcinación. El excedente de calor en los gases se transfiere a la piedra caliza del otro pozo durante la primera etapa del proceso. Luego se recupera de la piedra caliza mediante el aire de combustión, que se precalienta a unos 800 °C. Como resultado, el horno tiene un consumo de calor específico muy bajo.

- La calcinación de la piedra caliza se lleva a cabo a una temperatura relativamente moderada, típicamente alrededor de 900 °C a 1100 °C. Esto hace que los hornos sean ideales para producir cal de reactividad moderada y alta con un bajo nivel de CO2 residual.

En la práctica, los lotes de piedra caliza se cargan alternativamente a cada pozo y se pasan hacia abajo a través de la zona de precalentamiento, alrededor de las lanzas de combustible y luego a la zona de calcinación. De la zona de calcinación pasan finalmente a la zona de enfriamiento. El funcionamiento del horno consta de dos periodos iguales, que duran desde 8 minutos hasta 15 minutos a pleno rendimiento. Durante el primer período, el combustible se inyecta a través de las lanzas en el primer eje y se quema con el aire de combustión soplado hacia abajo en este eje. El calor emitido es parcialmente absorbido por la calcinación de la caliza en este primer pozo. Se sopla aire de enfriamiento en la base de cada eje para enfriar la cal. El aire de refrigeración en el pozo número uno, junto con los gases de combustión y el CO2 de la calcinación, pasan a través del conducto transversal de interconexión al pozo número dos a una temperatura de alrededor de 1050 grados C. En el pozo número dos, los gases provenientes de eje número uno se mezclan con el aire de refrigeración soplado en la base del eje número dos y fluyen hacia arriba. Por lo tanto, calientan la piedra caliza en la zona de precalentamiento del pozo número dos.

Si se continúa con el modo de operación anterior, la temperatura de los gases de escape se eleva a más de 500 grados C. Sin embargo, después de un período de 8 minutos a 15 minutos, los flujos de combustible y aire en el primer eje se detienen y se produce una 'reversión'. ocurre. Después de cargar la piedra caliza en el eje número uno, se inyecta combustible y aire en el eje número dos y los gases de escape se ventilan desde la parte superior del eje número uno.

El horno puede encenderse con combustibles gaseosos, líquidos o sólidos pulverizados, así como con combustibles residuales o biomasa. El horno también tiene una relación de reducción alta, aunque a tasas de producción más bajas puede haber cierta pérdida de eficiencia energética. Una vez que se ha encendido un horno, no es deseable apagarlo ya que esto puede resultar en una vida más corta del refractario. La vida de campaña del refractario en el canal de quema y cruce es de alrededor de 4 años a 8 años. El PFRK estándar necesita piedra caliza limpia, idealmente con una proporción de piedra caliza no superior a 2:1. El tamaño mínimo de piedra caliza es de 30 mm, aunque un diseño modificado llamado horno de cal fina PFRK puede operar en tamaños tan pequeños como de 10 mm a 30 mm en piedra caliza limpia.

En PFRK, la alimentación de combustible se realiza a través de lanzas en el lecho de piedra caliza. El requerimiento de calor es de 765 Mcal/t de cal a 1,000 Mcal/t de cal. El requerimiento de electricidad es de 20 kWh/t de cal a 41 kWh/t de cal. La estructura del horno es de dos o tres cilindros verticales o ejes rectangulares con revestimiento refractario conectados por un canal de circulación de gases calientes. La inyección de aire comburente es por la parte superior (principal) y lanzas (10%). El dibujo de la cal se realiza mediante una placa excéntrica giratoria. El punto importante es la calidad de los trabajos refractarios. PFRK tiene la flexibilidad de producción. La reactividad de la cal producida es alta con una razonable flexibilidad de reactividad de alta a media, cuando la caliza lo permite. El consumo de combustible y energía es bajo. PFRK tiene una flexibilidad limitada de parada/arranque. No es adecuado para calizas con alta decrepitación. El revestimiento refractario es más caro que para otros tipos de hornos.

Fig. 4 Horno regenerativo de flujo paralelo

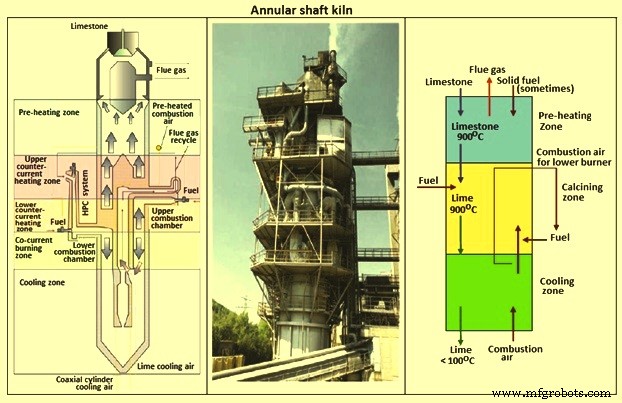

Hornos de eje anular (ASK) – La característica principal de los ASK (Fig. 5) es un cilindro central que restringe el ancho del espacio anular y, junto con los arcos para la distribución del gas de combustión, asegura una buena distribución del calor. The central column also enables part of the combustion gases from the lower burners to be drawn down the shaft and to be injected back into the lower chamber.

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

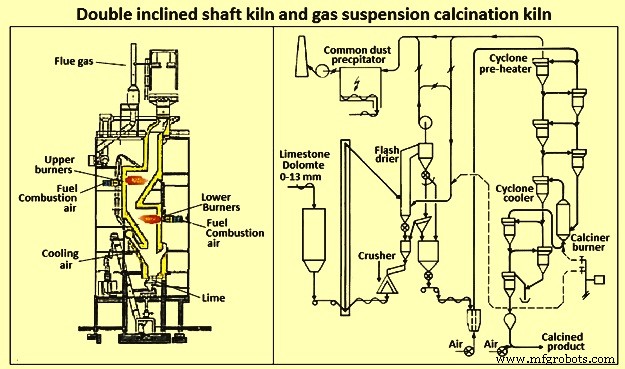

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- El cuidado del equipo en la minería de piedra caliza es un verdadero desafío