Introducción a los procesos de peletización y pellets de mineral de hierro

Introducción a los procesos de peletización y pellets de mineral de hierro

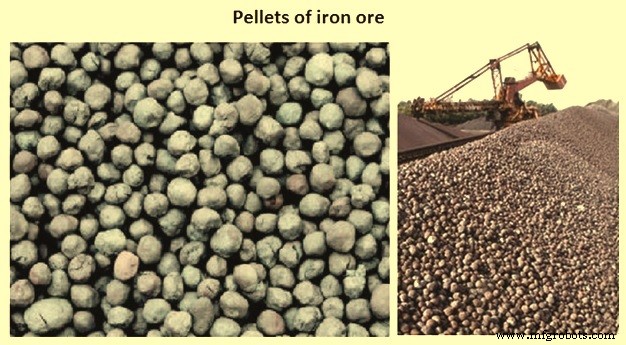

La peletización es un proceso que consiste en mezclar partículas muy finas de finos de mineral de hierro con un tamaño inferior a malla 200 (0,074 mm) con aditivos como bentonita y luego darles forma en bolas casi ovaladas/esféricas con un tamaño en el rango de 8 mm a 16 mm de diámetro por un granulador y endurecimiento de las bolas por cocción con un combustible. Es un proceso de aglomeración para convertir finos de mineral de hierro en "pellets de mineral de hierro de tamaño uniforme" que se pueden cargar directamente en un alto horno (BF) o en un horno vertical o un horno rotatorio normalmente utilizado para la producción de hierro de reducción directa (DRI). . Los gránulos de mineral de hierro se muestran en la figura 1.

Fig. 1 Pellets de mineral de hierro

Las propiedades típicas de los gránulos de mineral de hierro se dan en la pestaña 1

| Pestaña 1 Propiedades típicas de los gránulos de mineral de hierro | |||

| Análisis químico (en base seca) | Unidad | Valor | Tolerancia |

| Fe | % | 65 | Mínimo |

| FeO | % | 0,3 | Máximo |

| SiO2 + Al2O3 | % | 5 | Máximo |

| CaO | % | 0,03 | ± 0,01 |

| MgO | % | 0,06 | ± 0,01 |

| Básico | % | 65 | Máximo |

| Fósforo | % | 0,05 | Máximo |

| Propiedades físicas | |||

| Densidad aparente | t/cum | 2.2 | ± 0,2 |

| Índice de vasos | % | 93 | Mínimo |

| Índice de abrasión | % | 3 | Mín. ± 0,5 % |

| Resistencia al aplastamiento en frío (promedio) | kg/p | 250 | Mínimo |

| Análisis de tamaño | |||

| 8 mm – 16 mm | % | 94 | Mínimo |

| -5 mm | % | 2 | Máximo |

| +16 mm | % | 4 | Máximo |

| Propiedades metalúrgicas | |||

| Porosidad | % | 18 | Mínimo |

| Reducibilidad | % | 62 | Mínimo |

Tecnología de procesos

Hay cuatro etapas involucradas en la producción de gránulos de mineral de hierro. Estas etapas consisten en (i) preparación de la materia prima, (ii) formación de bolas verdes o gránulos, (iii) endurecimiento de los gránulos y (iv) enfriamiento, almacenamiento y transporte de gránulos.

Preparación de materias primas – Durante el proceso de peletización, el concentrado de mineral de hierro de la planta de beneficio de mineral de hierro se seca y se calienta a alrededor de 120 grados C. El material seco se alimenta al molino de bolas para su molienda. Para la producción de gránulos se requiere mineral de hierro concentrado/molido de un tamaño típico del 80 % inferior a 45 micrones (0,045 mm) con un contenido de humedad de alrededor del 9 %. Se agrega un aglutinante adecuado (normalmente bentonita) al concentrado que se mezcla completamente en un mezclador de alta intensidad.

Formación de bolas o gránulos verdes – Los gránulos verdes con un rango de tamaño de 8 mm a 16 mm se preparan en un tambor de bolas o en un granulador de discos. La peletizadora de disco se prefiere para la producción de gránulos verdes de calidad ya que en la peletizadora de disco es fácil controlar la operación con un espacio mínimo para los pies. El granulador de disco es una bandeja inclinada que tiene alrededor de 5 metros (m) a 7,5 m de diámetro. Gira alrededor de 6 rpm (rotaciones por minuto) a 8 rpm. La inclinación del disco es de alrededor de 45 grados y se puede ajustar en la posición fuera de línea entre 45 grados y 49 grados.

La mezcla prehumedecida se introduce en el disco a una velocidad controlada. En el disco, el material se coagula y, debido al movimiento giratorio continuo, se forma en nódulos/gránulos. Los finos de mineral se levantan hacia arriba hasta que la gravedad supera la fricción y el material rueda hacia el fondo del disco. Esta acción rodante primero forma pequeños gránulos llamados semillas. El crecimiento se produce en las subsiguientes revoluciones del disco por la adición de más alimentos frescos y por la colisión entre pequeños gránulos. A medida que los gránulos aumentan de tamaño, migran hacia la periferia y hacia la parte superior del lecho en los discos, hasta desbordar el borde. El crecimiento de los gránulos se controla mediante la pequeña cantidad de agua rociada en el disco y el ajuste de la velocidad de rotación del disco. Estos gránulos se denominan gránulos verdes porque no tienen la resistencia requerida. Los gránulos verdes luego se tamizan en una pantalla de rodillos y el material del tamaño requerido se alimenta a la rejilla móvil de una máquina peletizadora.

La tensión superficial del agua, la acción capilar del agua y la fuerza gravitatoria en el disco de bolas son las fuerzas que actúan sobre las partículas de mineral. Por lo tanto, se unen y forman núcleos que crecen en tamaño y en forma de bola. Estas fuerzas responsables de la aglomeración de finos de mineral de hierro se generan en el disco de bolas debido al movimiento de rotación en el disco de bolas. Cuando las partículas sólidas entran en contacto con el agua, la superficie del mineral se humedece y se cubre con una película de agua. Debido a la tensión superficial de la película de agua, se forman puentes líquidos. Como resultado del movimiento de partículas dentro del disco de bolas y debido a la combinación de las gotas de agua individuales que contienen granos de mineral, las partículas primero se aglomeran. La aglomeración inicial de las partículas provoca la formación de semillas. Los puentes líquidos en el interior de estas semillas mantienen unidas las partículas como si las partículas estuvieran en una red. Con el suministro adicional de agua, los aglomerados se condensan y se vuelven más densos. Las fuerzas capilares de los puentes líquidos son más activas en esta etapa de formación de la bola verde. El óptimo de esta fase de formación de bolas se logra cuando todos los puertos dentro de las bolas están llenos de líquido. Cuando las partículas sólidas están completamente recubiertas de agua, la tensión superficial de las gotas de agua se vuelve completamente activa y domina las fuerzas capilares. Además de este efecto, el movimiento rodante de los granos y el movimiento o desplazamiento de las partículas entre sí también juegan un papel importante.

Induración – Durante la induración, se lleva a cabo el endurecimiento por calor de los gránulos verdes. El endurecimiento de los gránulos verdes consta de tres pasos principales, a saber (i) el secado de los gránulos verdes, (ii) la cocción de los gránulos a alrededor de 1300 °C para sinterizar las partículas de óxido de hierro y (iii) el enfriamiento de los gránulos calientes antes de descargarlos.

Durante el secado (rango de temperatura de 180 °C a 350 °C), se evapora el contenido de humedad del gránulo verde. La humedad superficial e intersticial se evapora a temperaturas más bajas, mientras que el agua combinada químicamente (como goethita o limonita) o cualquier combinación de hidratos o hidróxidos pierde su agua a temperaturas ligeramente más altas. Durante la etapa de precalentamiento (rango de temperatura de 500 °C a 1100 °C), se produce la descomposición de carbonatos e hidratos. La gasificación de combustibles sólidos como carbón o coque y la conversión de óxidos de hierro como goethita, siderita y magnetita a hematita en un estado de óxido superior también se lleva a cabo durante esta etapa. El comienzo de la unión del óxido sólido y el crecimiento del grano son los pasos importantes de esta etapa. Durante la etapa de cocción (rango de temperatura de 1250 °C a 1340 °C), la temperatura está por debajo de la temperatura de fusión de la fase de óxido principal pero dentro del rango de reactividad de los componentes y aditivos de la ganga. La formación de óxidos y enlaces de escoria es decisiva en esta etapa.

La unión de los granos minerales desarrollados durante la endurecimiento de los gránulos se ve afectada por los tres factores que consisten en (i) unión de óxido sólido, (ii) recristalización de óxido de hierro y (iii) unión de escoria. La unión de óxidos sólidos se debe a la oxidación de los óxidos de hierro ferroso a óxidos de hierro férrico, lo que da como resultado la unión y la formación de puentes, pero solo en una cantidad limitada. La recristalización de óxidos de hierro es esencialmente un proceso físico en el que las partículas más pequeñas se consolidan en otras más grandes con pérdida de energía superficial. Durante la recristalización de los óxidos de hierro, el crecimiento continuo de los cristales de óxido de hierro imparte suficiente resistencia. Durante el proceso, el crecimiento del grano de hematita comienza alrededor de los 1100 °C. En caso de unión de escoria, la ganga al formar un medio de transporte de fusión para óxidos ferrosos o férricos facilita el crecimiento del grano y la cristalización de los granos de óxido. También permite que el mecanismo funcione a temperaturas más bajas que las que se necesitan en su ausencia.

El tratamiento de endurecimiento provoca ciertas reacciones químicas que cambian las propiedades metalúrgicas específicas de los gránulos. Estas reacciones pueden incluir la oxidación de la magnetita y la deshidratación de la hematita terrosa. Para el grado BF, los gránulos fundentes se producen con adiciones de piedra caliza, dolomita, sílice, etc. a la alimentación de bolas. Estas adiciones reaccionan con la ganga en el mineral de hierro para mejorar el rendimiento de los gránulos en ciertos pasos de procesamiento posteriores.

Refrigeración y manipulación de pellets – Los gránulos se enfrían y tamizan después de la induración. Los gránulos de gran tamaño se trituran y se envían junto con los de menor tamaño a los contenedores de almacenamiento donde se reprocesan. Los gránulos enfriados se envían al almacenamiento para su transporte a las plantas posteriores para su posterior procesamiento.

Procesos de peletización

Hay varios procesos/tecnologías de peletización de mineral de hierro que están disponibles para la producción de pelets. Algunos de estos son (i) proceso de horno de cuba, (ii) proceso de parrilla móvil recta, (iii) proceso de horno de parrilla, (iv) procesos aglomerados con cemento (proceso Grangcold, proceso MIS Grangcold y proceso char, etc.), y (v ) procesos hidrotermales (proceso COBO, proceso MTU, proceso INDESCO, etc.). Sin embargo, en la actualidad, solo el proceso de parrilla móvil recta (STG) y el proceso de horno de parrilla (GK) son procesos más populares.

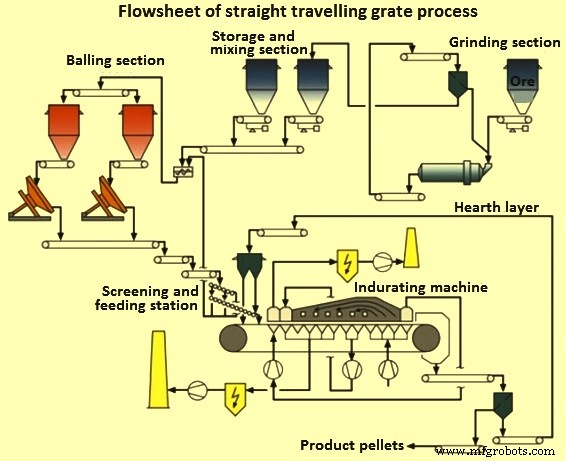

Proceso de rejilla móvil recta

El proceso fue desarrollado por la antigua Lurgi Metallurgie y representa las principales capacidades instaladas a nivel mundial. En este proceso, una pantalla de rodillos de dos pisos asegura que el tamaño correcto de gránulos verdes (8 mm a 16 mm de tamaño) se distribuya uniformemente a lo ancho de la rejilla móvil. La parrilla transporta los gránulos verdes sobre un lecho que tiene una altura en el rango de 300 mm a 550 mm a través de un horno que tiene varias zonas. Estas zonas son de tiro ascendente, secado de tiro descendente, precalentamiento, cocción, post cocción y zonas de calentamiento. En la figura 2 se muestra un diagrama de flujo del proceso.

Fig. 2 Diagrama de flujo del proceso de rejilla móvil recta

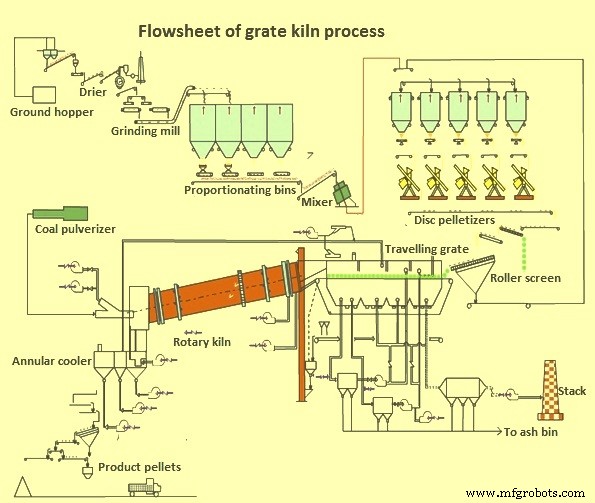

Proceso en horno de parrilla

El proceso de horno de parrilla fue desarrollado por Allis Chalmer y la primera planta con esta tecnología se construyó en 1960. En el proceso de horno de parrilla (Fig. 3), la parrilla móvil se utiliza para secar y precalentar los gránulos. El material se mueve sobre una rejilla móvil recta hasta que alcanza la temperatura en el rango de 800 °C a 1000 °C. Después de eso, el material se transfiere a un horno rotatorio con revestimiento refractario para su endurecimiento, donde la temperatura se eleva aún más en el rango de 1250 °C. a 1300 °C. A 800 °C, el FeO del mineral de hierro de magnetita se convierte en Fe2O3 en una reacción exotérmica. El calor liberado endurece las bolas verdes, lo que ayuda a resistir el impacto de volteo debido a la rotación del horno rotatorio. Se utiliza un enfriador circular para enfriar los gránulos cocidos. El diagrama de flujo del proceso del horno de parrilla se muestra en la Fig. 3.

Fig. 3 Diagrama de flujo del proceso del horno de parrilla

En la pestaña 2 se proporciona una comparación de los dos procesos.

| Pestaña 2 Comparación entre el proceso de parrilla móvil recta y el proceso de horno de parrilla | ||

| Sl.Núm. | Proceso de rejilla móvil recta | Proceso en horno de parrilla |

| 1 | El ciclo de secado, precalentamiento, endurecimiento y enfriamiento se realiza en una sola unidad | El ciclo de secado, precalentamiento, endurecimiento y enfriamiento se realiza en diferentes unidades |

| 2 | Los gránulos verdes permanecen intactos durante el proceso | Todo el proceso se lleva a cabo en tres equipos, a saber, rejilla móvil, horno rotatorio y enfriador circular, por lo que se lleva a cabo la transferencia de gránulos. |

| 3 | Los carros de parrilla se mueven a la misma velocidad en las zonas de secado, endurecimiento y enfriamiento. Cualquier perturbación en una zona afecta a las otras zonas | Control independiente de las tres zonas, por lo que el proceso tiene una mayor flexibilidad operativa |

| 4 | La generación de finos es insignificante ya que no hay transferencia de materiales | Dado que la transferencia de material se lleva a cabo en varios lugares, existe una mayor generación de multas |

| 5 | No hay requisitos de resistencia del producto intermedio | Antes de la transferencia al horno, los gránulos verdes deben endurecerse lo suficiente |

| 6 | La disponibilidad del proceso es mayor | La disponibilidad del proceso es menor |

| 7 | Mayor consumo energético específico | Menor consumo específico de energía |

| 8 | Menor mantenimiento | Mayor mantenimiento |

| 9 | Menor generación de polvo | Mayor generación de polvo |

| 10 | Mayor costo de inversión | Menor costo de inversión |

| 11 | Adecuado tanto para minerales de hematita como de magnetita | El proceso es más adecuado para minerales de magnetita.. |

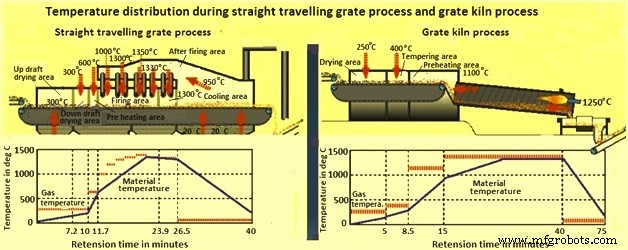

En la Fig. 4 se muestra una comparación de la distribución de temperatura durante los dos procesos

Fig. 4 Comparación de la distribución de temperatura durante los dos procesos

Ventajas de los pellets

Las diversas ventajas de los gránulos de mineral de hierro se detallan a continuación.

- Los gránulos de mineral de hierro son un tipo de finos aglomerados que tienen un mejor índice de volteo en comparación con el mineral de hierro y se pueden utilizar como sustitutos de los terrones de mineral de hierro tanto en la producción de BF como de DRI.

- Los gránulos tienen una buena capacidad de reducción ya que tienen una alta porosidad (25 % a 30 %). Normalmente, los gránulos se reducen considerablemente más rápido que el sinterizado, así como los terrones de mineral de hierro. La alta porosidad también ayuda a una mejor metalización en la producción de DRI.

- Los gránulos tienen un tamaño uniforme generalmente en un rango de 8 mm a 16 mm.

- Los gránulos tienen forma esférica y poros abiertos que les otorgan una buena permeabilidad al lecho.

- Los gránulos tienen un ángulo de reposo bajo, lo que es un inconveniente ya que crea una distribución desigual del aglutinante.

- El análisis químico es uniforme ya que se controla durante el proceso de beneficio. El contenido de Fe varía en el rango de 63 % a 68 % dependiendo del contenido de Fe de los finos de mineral. La ausencia de LOI (pérdida por ignición) es otra ventaja de los pellets.

- Los pellets tienen una resistencia mecánica alta y uniforme y se pueden transportar a largas distancias sin generar finos. Además, tiene resistencia a la desintegración. La alta resistencia mecánica y uniforme de los gránulos es incluso bajo estrés térmico en atmósfera reductora.

Proceso de manufactura

- Introducción a la fabricación de metales

- Hierro de Reducción Directa y sus Procesos de Producción

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficio de los minerales de hierro

- Minería de minerales de hierro

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Eficiencia Energética y Producción Siderúrgica

- Pellets de mineral de hierro y proceso de peletización

- Introducción a las fundiciones de hierro fundido

- Propiedades y Composición del Arrabio

- Comprender el proceso de fundición del mineral de hierro