Barras de refuerzo templadas y revenidas

Barras de refuerzo templadas y revenidas

Las barras de acero de refuerzo (rebar) se producen en la actualidad mediante la aplicación de la tecnología de temple y revenido de las barras durante su producción en el tren de laminación. Las barras de refuerzo producidas por esta tecnología se conocen popularmente como barras de refuerzo TMT (tratadas termomecánicamente).

Las barras de refuerzo TMT están hechas básicamente de aceros simples con bajo contenido de carbono y se especifican para el límite elástico, la ductilidad, el carbono o el equivalente de carbono y la relación entre el rendimiento y la tracción. El contenido de carbono máximo y mínimo especificado pretende garantizar la soldabilidad y la templabilidad. Con un contenido de carbono demasiado bajo, es probable que la templabilidad del acero no sea suficiente y, por lo tanto, se necesita un enfriamiento más severo que afecta el diseño del tren de laminación, como la velocidad del tren de laminación, así como la longitud y la eficiencia de la cámara de enfriamiento. Se ha demostrado que el acero al carbono con un contenido de carbono en el rango de 0,13 % a 0,24 % y un equivalente de carbono (CE) de menos de 0,48 % es el mejor equilibrio para satisfacer las consideraciones anteriores.

La barra de refuerzo TMT es un material apropiado para reforzar estructuras de hormigón, porque la expansión térmica del material es similar a las estructuras de hormigón. Además, el material es compatible cuando se une con hormigón. La barra de refuerzo también tiene la capacidad de soportar la máxima tensión de tracción que actúa sobre la estructura. Además de ser un producto clave para la industria de la construcción, las barras de refuerzo TMT también son materiales de alta calidad que pueden satisfacer las preocupaciones de los consumidores sobre las propiedades mecánicas estándar para esta aplicación. Las barras de refuerzo TMT también son útiles en los trabajos de fabricación general, donde se necesita doblar, mecanizar y soldar.

El proceso de producción de las barras de refuerzo TMT es un método económico para producir barras de refuerzo de alta resistencia. En comparación con las barras de refuerzo deformadas torcidas en frío (CTD), el proceso de producción de las barras de refuerzo TMT tiene ventajas obvias en el ahorro del costo del tratamiento de torsión mecánica, que es costoso, especialmente para las barras de refuerzo de diámetro pequeño. Otra ventaja proviene de la reducción de los requisitos de elementos de aleación, el calor fuera de grado, los productos fuera de grado, los gastos de apilamiento y algunos otros factores menores de fabricación de acero. El único factor que aumenta el costo es la operación de laminación relacionada con la instalación y operación de enfriamiento.

Hay dos procesos principales para la producción de barras de refuerzo TMT que son populares. Estos son (i) el proceso Tempcore y (ii) el proceso Thermex. El proceso Tempcore para la fabricación de barras de refuerzo fue desarrollado en la década de 1970 por Centre de Rechaerche Metallurgiques (CRM) Bélgica para fabricar barras de refuerzo de hormigón soldables de alto límite elástico a partir de palanquillas de acero dulce. El proceso Thermex fue desarrollado y calificado por la empresa de ingeniería alemana Hennigsdorfer Stahl Engineering (HSE) también en la década de 1970.

Principio

El proceso de producción de las barras de refuerzo TMT se basa en el procesamiento termomecánico. El proceso termomecánico es un proceso metalúrgico que combina el proceso de deformación plástica con los procesos térmicos, como el tratamiento térmico, el enfriamiento rápido con agua, el calentamiento y el enfriamiento a varias velocidades en un solo proceso. El proceso imparte alta resistencia a las barras de refuerzo mediante la técnica de tratamiento termomecánico frente al trabajo mecánico por torsión en frío que se utiliza para la fabricación de barras de refuerzo Torsteel. La resistencia de la barra de refuerzo se debe a la capa de martensita templada, mientras que la ductilidad de la barra de refuerzo se debe a la capa de ferrita-perlita.

El tratamiento termomecánico convierte la superficie de la barra de refuerzo en una estructura endurecida (martensita) y, posteriormente, la fase evoluciona por enfriamiento a temperatura ambiente para permitir que el núcleo caliente temple la superficie a través del intercambio térmico. Esto da como resultado una microestructura compuesta única compuesta por martensita templada en la zona/caja periférica, una zona de transición de perlita y bainita justo después de la periferia de martensita y una ferrita-perlita de grano fino en la zona/núcleo central (Fig. 1). Debido al proceso de producción de temple y autotemplado, las barras de refuerzo producidas también se denominan "barras de refuerzo templadas y autotempladas (QST)".

Fig. 1 Microestructura de barras de refuerzo TMT

Tanto el proceso Tempcore como el Thermex son de naturaleza similar y se basan en el principio de tratamiento termomecánico anterior. El proceso Tempcore tiene una caja de enfriamiento en la que el agua fluye de un extremo al otro, mientras que en el caso del proceso Thermex, el agua se rocía sobre la barra laminada en caliente en la caja de enfriamiento.

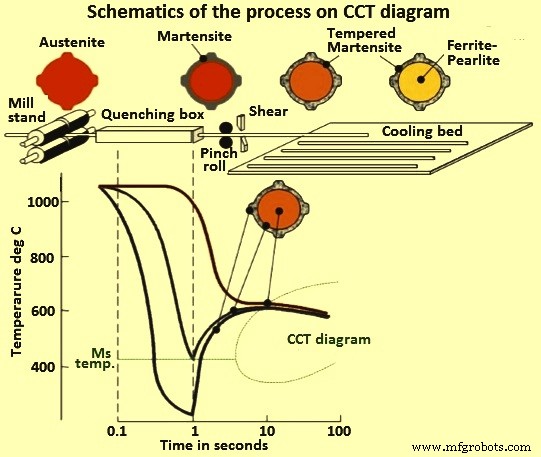

Los esquemas del proceso en un diagrama de transformación de enfriamiento continuo (CCT) se dan en la Fig. 2.

Fig. 2 Esquemas del proceso en un diagrama de transformación de enfriamiento continuo (CCT)

Proceso

El tratamiento termomecánico de las barras de refuerzo se lleva a cabo después de que las palanquillas de acero calentadas se laminan en el tren de laminación hasta obtener el tamaño y la forma finales de la barra de refuerzo. Los parámetros operativos que afectan este proceso son la temperatura al final del laminado, la velocidad de enfriamiento, el tiempo durante el enfriamiento rápido y la composición química del acero. El flujo del proceso se muestra en la Fig. 2 y se lleva a cabo en tres etapas sucesivas como se describe a continuación.

La primera etapa comienza tan pronto como la barra de refuerzo sale de la caja de laminación final. Constituye un rápido enfriamiento por agua del producto laminado en caliente. La barra de refuerzo se enfría (templa) rápida y enérgicamente con agua a través de una instalación de enfriamiento, donde se somete al endurecimiento de la superficie. La efectividad de la instalación de enfriamiento debe ser lo suficientemente alta como para lograr una velocidad de enfriamiento de la superficie de la barra de refuerzo superior a la velocidad crítica de formación de martensita. Al final de esta operación, la barra de refuerzo tiene una microestructura que consiste en una estructura austenítica que está rodeada por una capa de la mezcla martensita-austenita. Obtener la capa martensítica del espesor requerido es el objetivo de esta etapa del proceso.

La segunda etapa comienza tan pronto como la barra de refuerzo sale de la zona de refrigeración por agua (caja de enfriamiento) y se mueve hacia la de refrigeración por aire. En este punto, la temperatura del núcleo es mayor que la temperatura de la superficie. Debido a este gradiente de temperatura, el calor comienza a fluir desde el núcleo hacia la superficie, templando así la capa de martensita formada en la primera etapa. Debido a esto, la capa martensítica superficial se templa utilizando el calor residual que queda en el núcleo de la barra de refuerzo (templado automático de la capa martensítica). El proceso Tempcore deriva su nombre de este paso (el nombre Tempcore ilustra el hecho de que la capa martensítica se 'templa' por el calor que queda en el 'NÚCLEO' al final de la etapa de enfriamiento). El núcleo permanece todavía en la fase austenítica en esta etapa. El proceso de templado asegura la ductilidad adecuada del material, preservando simultáneamente su alto límite elástico.

La tercera etapa ocurre durante un enfriamiento libre de las barras de refuerzo en el lecho de enfriamiento y consiste en la transformación de la austenita en una estructura dúctil de ferrita y perlita en el núcleo de la barra. Por lo tanto, una barra de refuerzo de acero TMT es esencialmente un material compuesto que consta de una capa externa dura dispuesta concéntricamente y un núcleo blando con una capa intermedia y otra intermediamente endurecida.

La estructura final consta de una fuerte estructura de martensita templada en la capa exterior en la superficie y una estructura dúctil de ferrita-perlita en el núcleo. Esto le da a las barras de refuerzo una propiedad única de resistencia en combinación con ductilidad. La morfología de los componentes estructurales depende de la composición química del acero, el diámetro de la barra, el tiempo y la efectividad del enfriamiento.

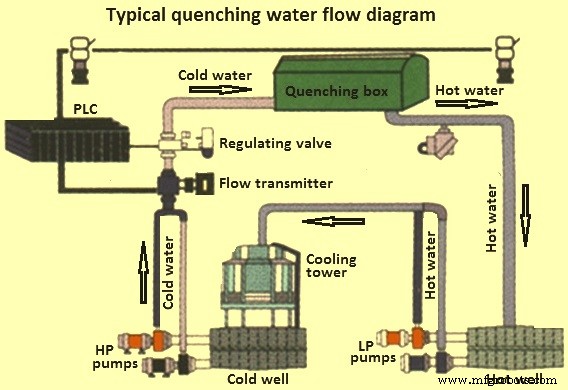

En la Fig. 3 se muestra un diagrama de flujo de agua de enfriamiento típico para la producción de barras de refuerzo TMT.

Fig 3 Diagrama de flujo de agua de enfriamiento típico

Propiedades de la barra de refuerzo TMT

Las barras de refuerzo TMT producidas por el proceso anterior tienen excelentes propiedades que son superiores a las propiedades que muestran las barras de refuerzo CTD. Las propiedades de las barras de refuerzo TMT se dan a continuación.

- Las barras de refuerzo tienen una alta resistencia debido a la capa de martensita templada en la periferia de la barra. La resistencia de la barra de refuerzo se puede variar controlando el grosor de esta capa.

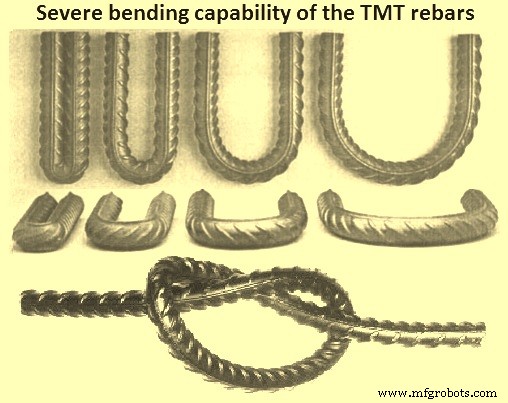

- Las barras de refuerzo tienen una alta ductilidad debido a la estructura de ferrita-perlita en el núcleo. Debido a esta propiedad, las barras de refuerzo se pueden doblar fácilmente en el sitio de construcción. Las barras de refuerzo tienen la capacidad de doblarse y volver a doblarse, galvanizarse y enderezarse sin agrietarse ni perder las propiedades de tracción. La capacidad de flexión severa de las barras de refuerzo se muestra en la Fig. 4.

- Las barras de refuerzo tienen una buena fuerza de adherencia y, por lo tanto, son ideales para su uso en estructuras de hormigón.

- Las barras de refuerzo tienen una alta ductilidad y tenacidad a bajas temperaturas, incluso cuando se dañan mecánicamente o por golpes de arco de soldadura.

- Las barras de refuerzo muestran ausencia de fragilización significativa por envejecimiento por deformación después de doblarse y galvanizarse.

- Las barras de refuerzo son totalmente soldables. Las barras de refuerzo se fabrican con aceros que tienen un bajo "equivalente de carbono" (CE).

- Las barras de refuerzo son compatibles con todos los empalmes de barras de refuerzo mecánico normalmente disponibles para unir barras de refuerzo para carga de compresión y tensión.

- Las barras de refuerzo resisten la pérdida de fuerza a temperaturas elevadas. Esta propiedad es muy importante en caso de incendios. Los resultados prácticos han demostrado que las barras de refuerzo TMT retienen más del 70 % de su límite elástico en el caso de barras con un límite elástico de 415 newtons por milímetro cuadrado (N/mm2) y el 40 % en el caso de barras con un límite elástico de 500 N/m2. mm.

- Las barras de refuerzo cumplen con los requisitos de resistencia a la fatiga según las normas europeas.

- Para la mayoría de los aceros, las resistencias al corte se encuentran dentro del rango del 60 % al 80 % de las resistencias a la tracción. Las barras de refuerzo tienen una resistencia al corte que se encuentra en la parte superior del rango.

- Las barras de refuerzo, a diferencia de las barras de refuerzo CTD, no dejan tensiones de torsión. Esto da como resultado mejores propiedades de resistencia a la corrosión de las barras de refuerzo. Además, dado que las barras de refuerzo no están sujetas a trabajo mecánico, la escala secundaria azul se retiene en la superficie de las barras de refuerzo. Esto da como resultado la protección de las barras de refuerzo contra la corrosión atmosférica

- Estas barras de refuerzo tienen propiedades superiores de resistencia sísmica. Las pruebas realizadas con estas barras de refuerzo han demostrado que su rendimiento bajo cargas inversas repetidas con deformaciones inelásticas (normalmente encontradas durante un terremoto) es mejor ya que la disipación de energía es casi la misma para cada ciclo y se mantiene una ductilidad uniforme hasta la falla.

- Otras propiedades de las barras de refuerzo TMT incluyen buena tenacidad a bajas temperaturas y menor sensibilidad al daño superficial.

Fig. 4 Capacidad de flexión severa de las barras de refuerzo TMT

La sección transversal grabada típica de las barras de refuerzo TMT muestra tres regiones metalúrgicas. La martensita templada en forma de paquetes de placas delgadas con morfología martensítica caracteriza la capa endurecida. Una mezcla de bainita y ferrita poligonal se encuentra en la capa endurecida intermedia y la región es la ferrita poligonal y la perlita se desarrolla en el núcleo. La microestructura suele ser fina debido a un enfriamiento relativamente rápido en el núcleo y al tratamiento termomecánico involucrado en el proceso.

Si la capa de martensita es más gruesa, el calor retenido es menor durante el templado de la barra de refuerzo, entonces el revenido es modesto y la barra de refuerzo muestra un límite elástico más alto y un alargamiento más bajo. Los parámetros del proceso y las composiciones del acero juegan un papel importante en las propiedades finales. Un tiempo de enfriamiento más largo, una temperatura de acabado más baja y una mayor intensidad de enfriamiento dan como resultado una capa martensítica más gruesa y una temperatura de revenido más baja. Un mayor contenido de carbono y manganeso aumenta la templabilidad del acero y, por lo tanto, se forma más martensita. Además, la resistencia de la martensita templada aumenta a medida que aumenta el contenido de carbono.

El rango de límite elástico típico de las barras de refuerzo TMT está entre 415 N/mm2 y 550 N/mm2 y el alargamiento en una longitud de calibre 5d es del 30 % al 25 % en el mismo orden. La relación entre el límite elástico y la resistencia a la tracción es de alrededor de 0,85.

Ventajas

Las barras de refuerzo producidas por el proceso de templado y revenido tienen varias ventajas que incluyen (i) las barras de refuerzo tienen una calidad constante ya que se producen mediante un proceso en línea, (ii) la combinación de alta resistencia con alta ductilidad en estas barras de refuerzo imparte seguridad a la estructuras hechas de estas barras de refuerzo, (iii) las actividades de fabricación con estas barras de refuerzo son simples y fáciles, (iv) la alta resistencia de las barras de refuerzo da como resultado el ahorro de acero.

Proceso de manufactura

- EN 10137-2 Grado S890QL templado y revenido (+QT)

- EN 10137-3 Grado S500A templado y revenido (+QT)

- DIN 1.5217 templado y revenido

- JIS G4311 Grado SUH600 templado y revenido

- JIS G4311 Grado SUH616 templado y revenido

- JIS G4311 grado SUH1 templado y revenido

- JIS G4303 Grado SUS431 templado y revenido

- JIS G4303 Grado SUS403 templado y revenido

- ASTM A541 Grado 1A Templado y Revenido

- ASTM A288 Clase 4 templado y revenido

- ASTM A288 Clase 5 templado y revenido