La máquina CNC más simple con el mínimo de piezas posible:grabadora láser de bricolaje

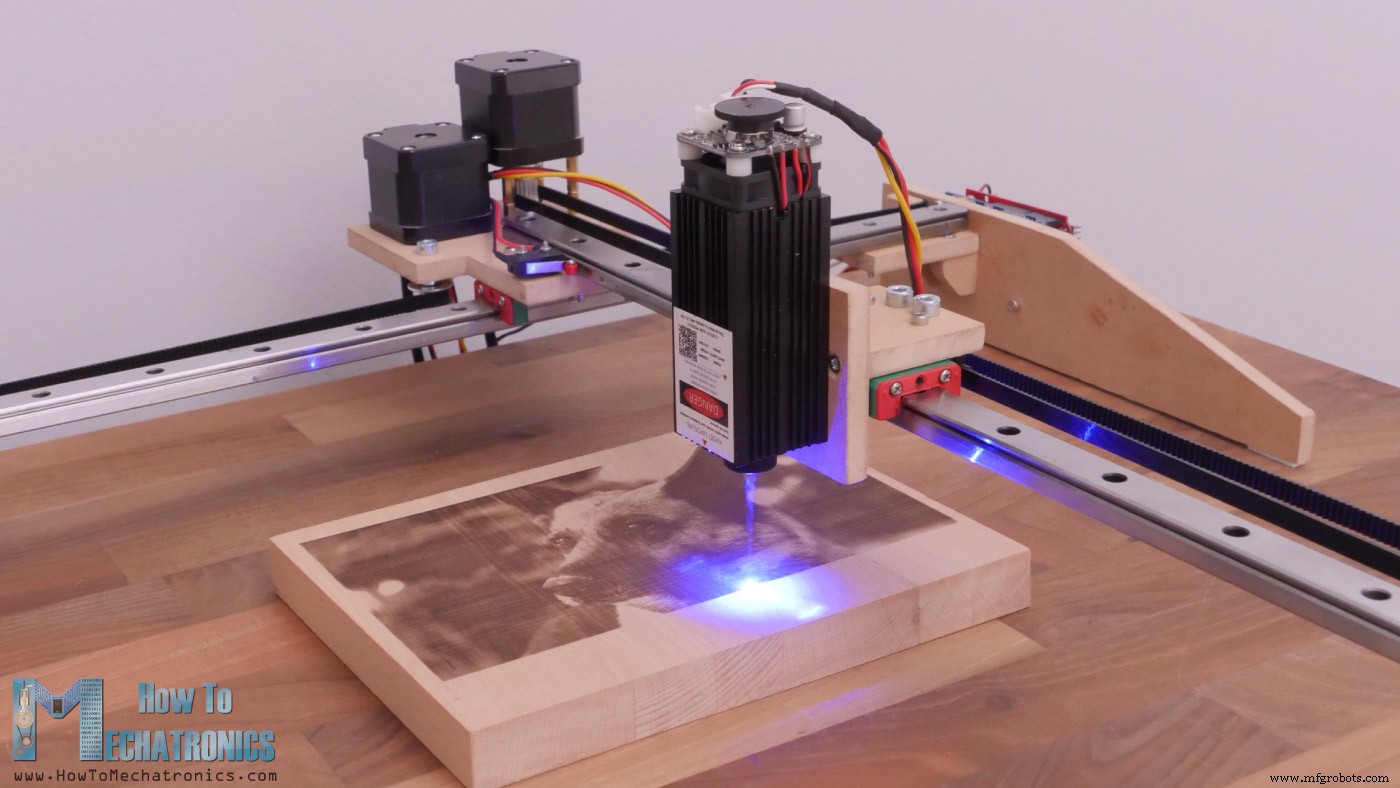

En este tutorial, le mostraré cómo construí la máquina CNC más simple con el mínimo de piezas posibles y sin usar una impresora 3D. Así es. He estado usando impresoras 3D para la mayoría de mis proyectos recientes porque, por supuesto, son excelentes para la creación de prototipos, ya que podemos hacer fácilmente cualquier forma que queramos con ellas. Sin embargo, no todo el mundo tiene una impresora 3D, por lo que quería mostrarles que también podemos hacer cosas incluso sin la ayuda de impresoras 3D u otras máquinas CNC.

Puede ver el siguiente video o leer el tutorial escrito a continuación.

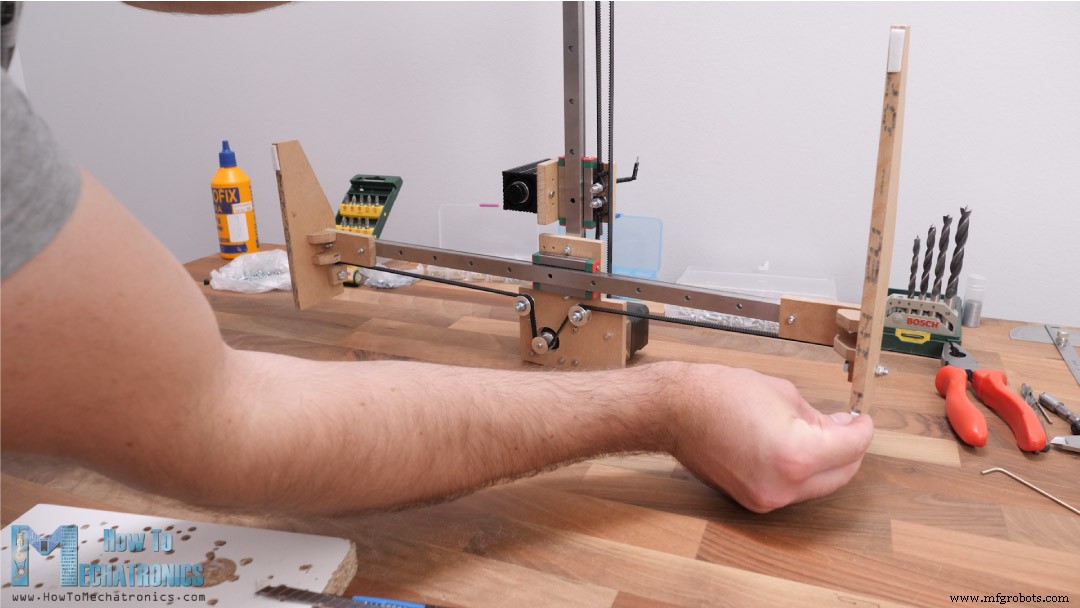

Le mostraré cómo construí esta máquina CNC utilizando solo una herramienta eléctrica, un taladro y varias herramientas manuales. El material que utilicé para esta construcción es tablero MDF de 8 mm, que en realidad es bastante fuerte y probablemente más rígido que un material PLA impreso en 3D y, al mismo tiempo, es fácil trabajar con él.

Para este video, usaré esta máquina CNC como grabadora láser, y en un video futuro planeo hacer que funcione como un trazador de pluma.

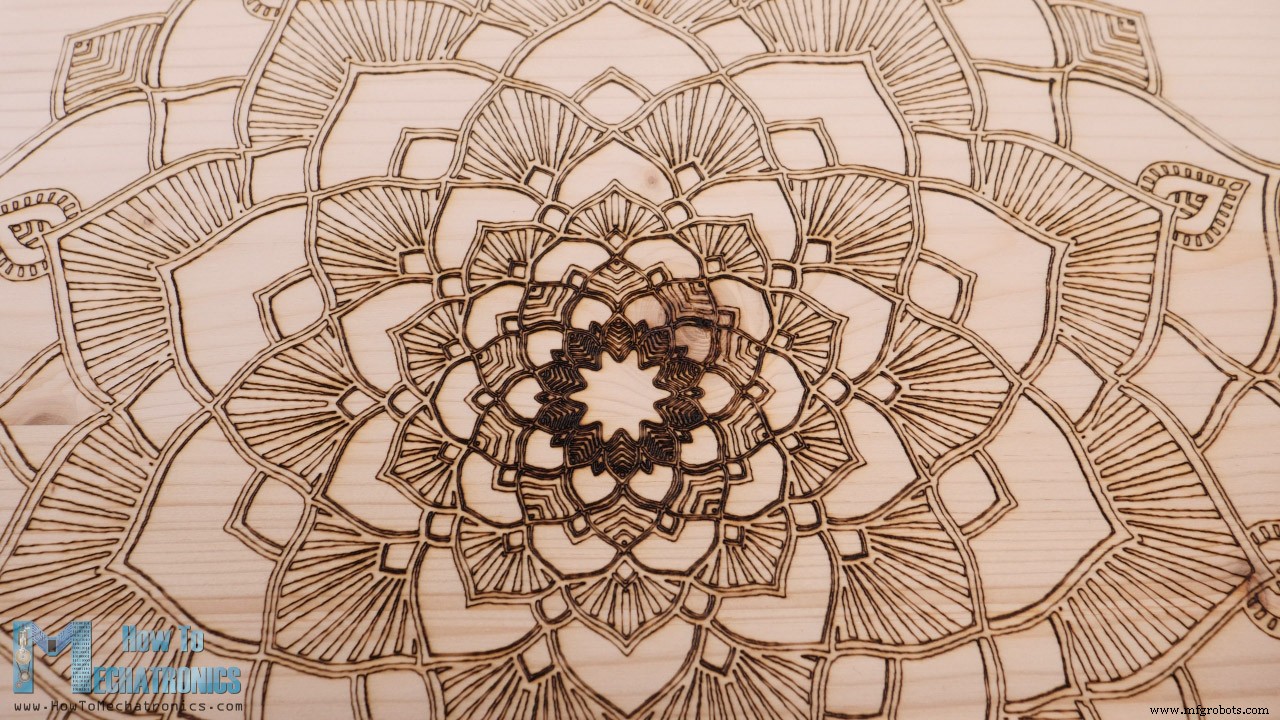

Obviamente, este tipo de construcción de la máquina no puede proporcionar mucha rigidez, por lo que no podemos usarla como un enrutador CNC o una fresadora. Eso sí, si le añadimos un láser más potente, podríamos usarlo para cortar varios materiales, como este tablero de MDF que estamos usando aquí u otro tipo de tableros de madera y con bastante precisión.

El área de trabajo es bastante grande, 390 por 360 mm, y el nivel de detalles que puede producir esta grabadora láser es bastante impresionante. Para ser honesto, me sorprendió lo bien que quedaron los grabados.

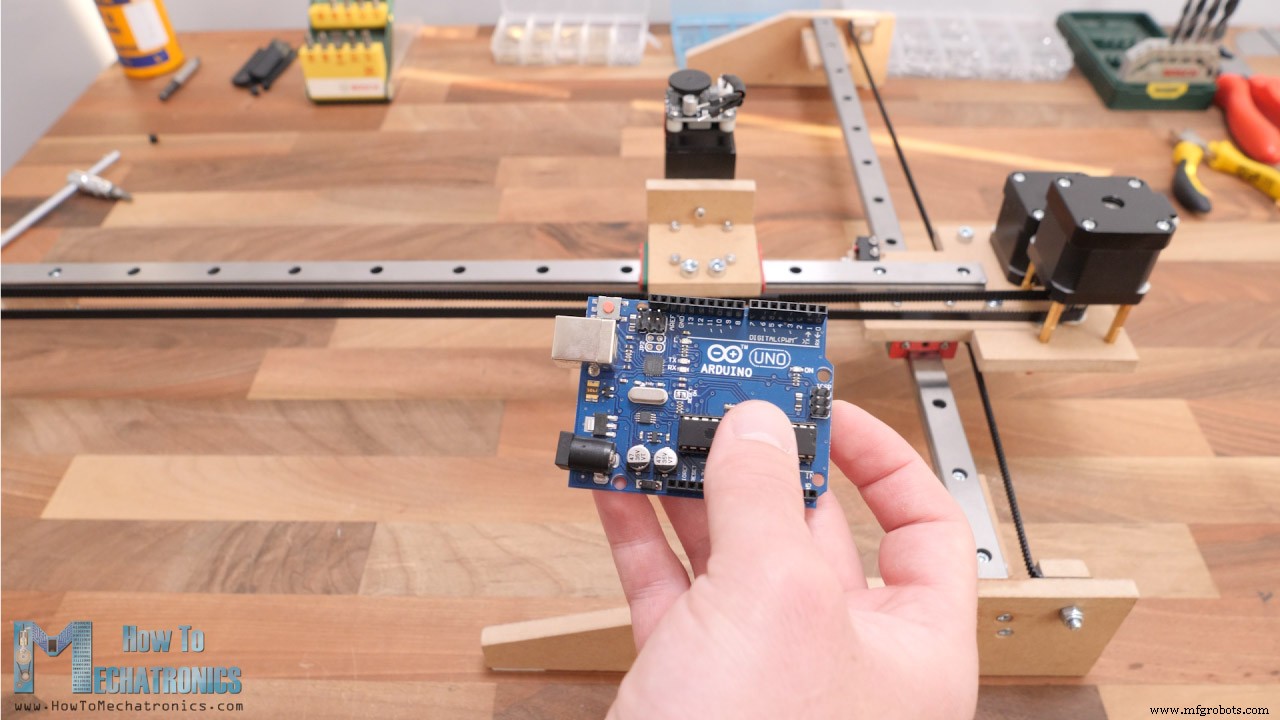

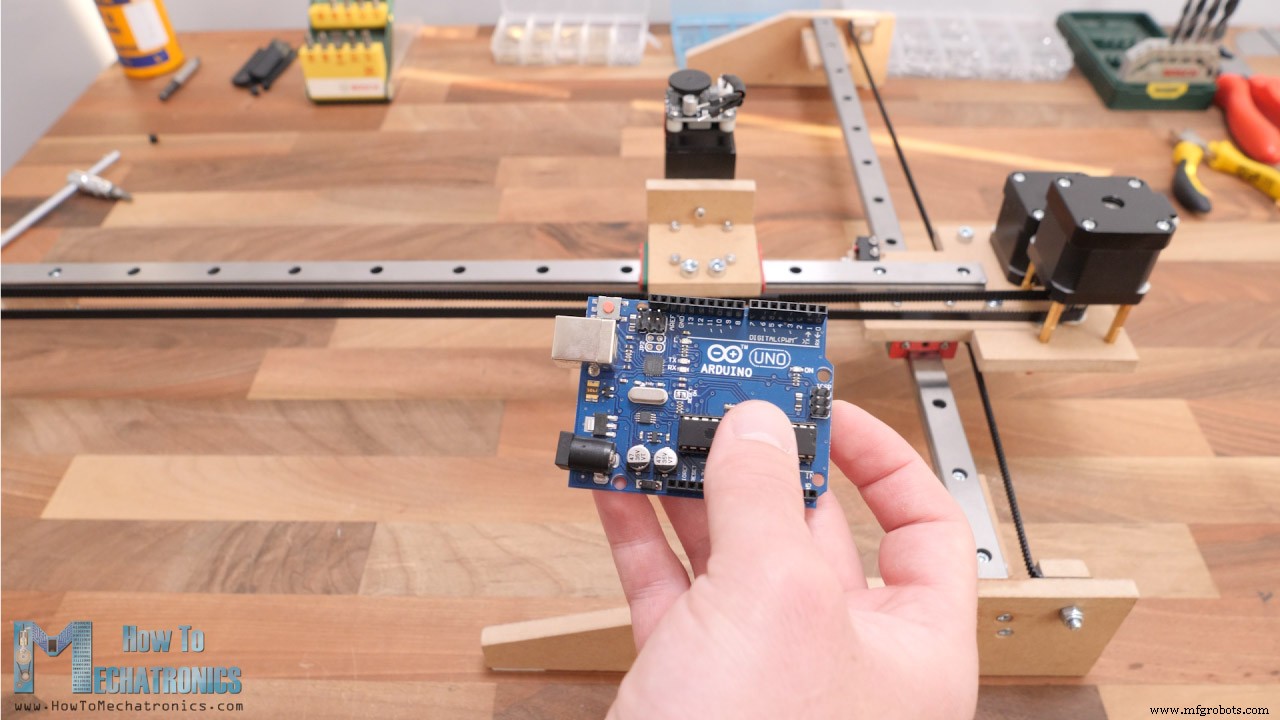

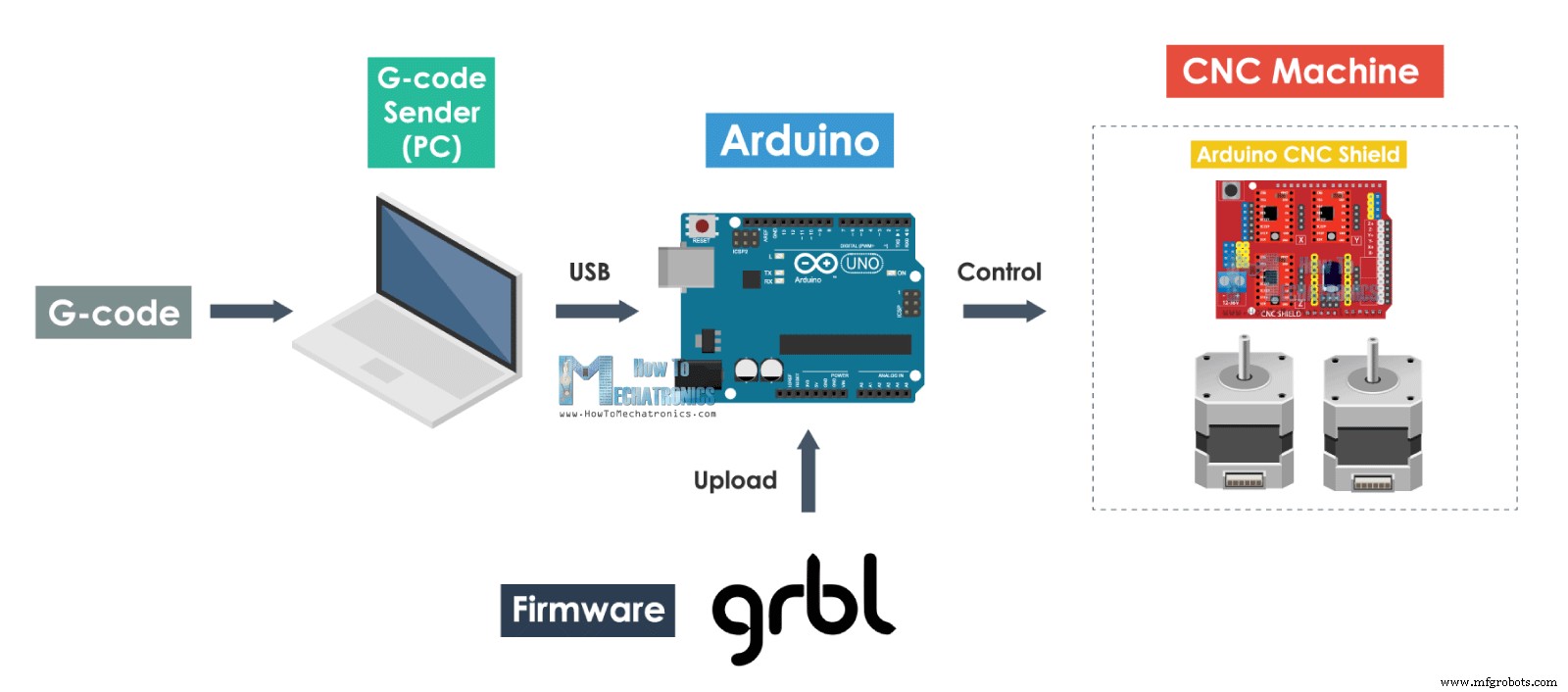

El cerebro de esta máquina CNC es una placa Arduino UNO en combinación con un escudo CNC, pero más detalles sobre eso, así como también cómo preparar sus dibujos o imágenes para grabado láser, hacer códigos G y controlar la máquina usando libre, abierto- programas fuente, un poco más adelante en el video.

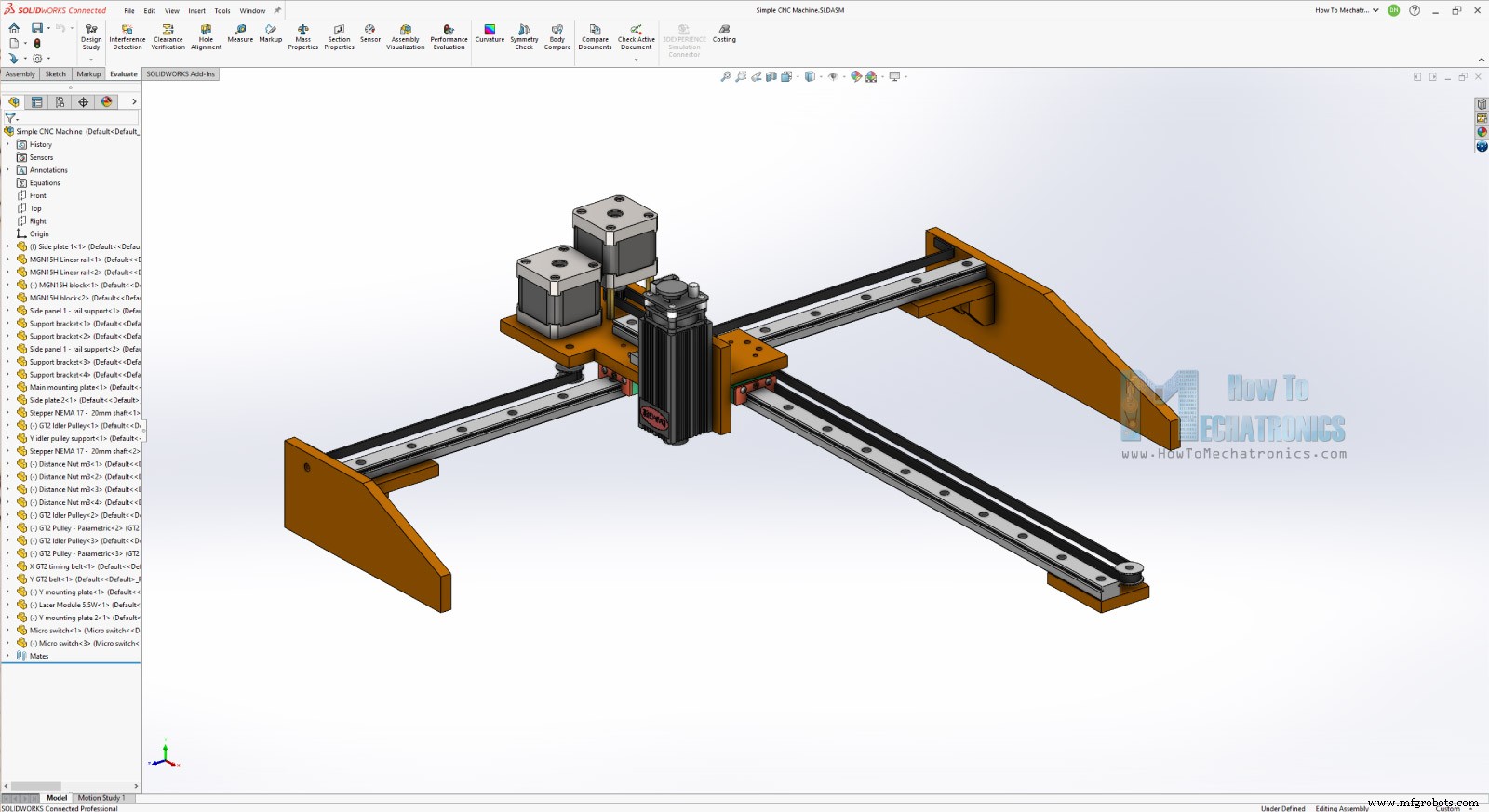

Empecé diseñando la máquina con SOLIDWORKS for Makers. Los dos componentes principales de esta máquina CNC son estos rieles lineales MGN15H junto con sus bloques deslizantes adecuados.

Para accionar los bloques o los dos ejes, estamos utilizando dos motores paso a paso NEMA 17 y algunas poleas y correas dentadas GT2 adecuadas. Para conectar todo junto, usamos una placa de MDF de 8 mm y, para ubicar la máquina, dos microinterruptores de límite.

Y ya está, una máquina CNC con el mínimo de piezas posible.

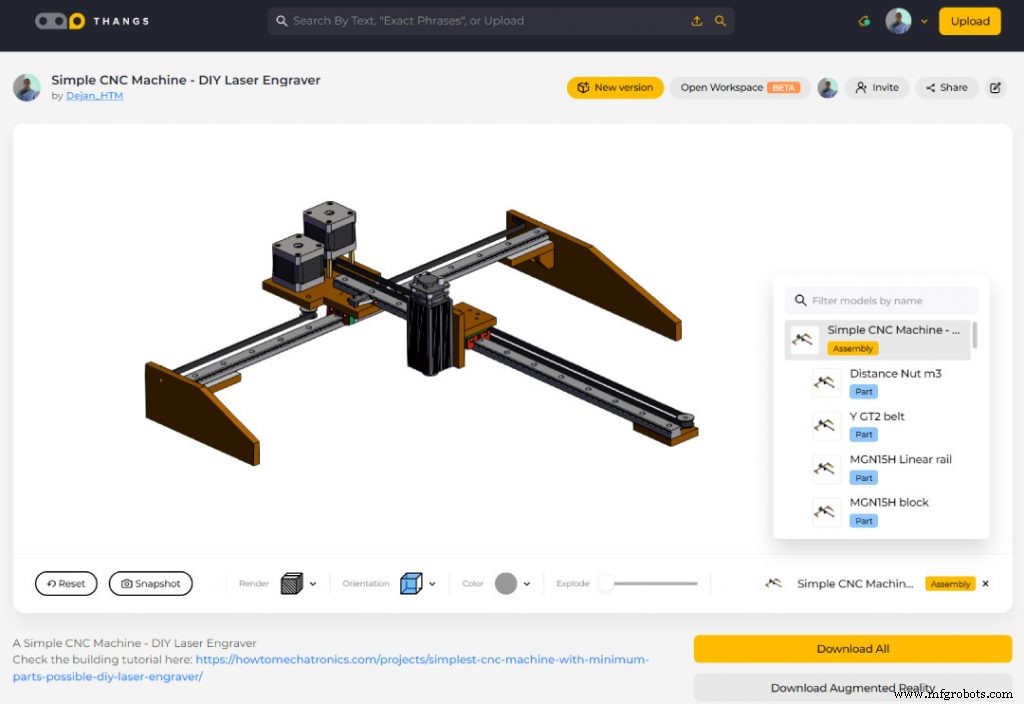

Puede descargar el modelo 3D aquí:

Puede buscar y descargar este modelo 3D, así como explorarlo en su navegador en Thangs:

Descargue el modelo 3D de ensamblaje de Thangs.

Gracias Thangs por apoyar este tutorial.

Aquí está el dibujo de la placa de montaje central:

Ver también:Máquina cortadora de espuma CNC Arduino

Muy bien, ahora podemos empezar a construir la máquina. Aquí hay una lista de los componentes necesarios para ensamblar esta máquina CNC de bricolaje. La lista de los componentes electrónicos se puede encontrar a continuación en la sección del diagrama del circuito del artículo.

Aquí está el tablero de MDF de 8 mm que usaré, y de acuerdo con los dibujos que tomé del modelo 3D, ahora cortaré las piezas a la medida.

Relacionado: Plotter de pluma de bricolaje con cambiador automático de herramientas | Máquina de dibujo CNC

Para ello utilicé el método más sencillo posible, un lápiz para marcar donde necesitaba cortar y una sierra de mano para cortarlos.

Por supuesto, requiere un poco de esfuerzo cortar todas las piezas a mano, pero aun así, podemos obtenerlas bastante bonitas y limpias incluso con este método.

Una vez que corté todas las piezas a la medida, continué haciendo los agujeros en ellas. Hacer los agujeros con precisión es en realidad más importante que cortar las piezas. Las posiciones de los agujeros deben ser muy precisas ya que tienen que encajar con las otras partes que tienen dimensiones precisas y fijas, como los rieles lineales y los motores paso a paso.

La placa central donde se montan el eje Y y los motores paso a paso tiene muchos agujeros y para poder hacerlos bien, imprimí un dibujo de esa parte en tamaño real.

Las impresoras normales son fácilmente accesibles para todos, así que pensé que no sería una trampa si usaba una para construir este proyecto. De esta forma podemos posicionar la pieza y el dibujo y marcar la ubicación de los agujeros. Luego podemos perforar los agujeros, aunque esto no significa que los vamos a obtener con una precisión del 100%. Todavía estamos haciendo el trabajo a mano, por lo que tenemos que estar muy concentrados y tener paciencia para hacerlos bien.

Necesitamos un taladro de 3 y 5 mm, así como un taladro de 25 mm para hacer la abertura del motor paso a paso.

A continuación, continué con el montaje de la base de la máquina, sobre la cual se asegurará el riel del eje X. Para ello, marqué la posición donde se debe fijar la parte de soporte del riel y perforé dos orificios en la parte de la base y un orificio en la parte de soporte.

Luego aseguré estas dos partes con el primer tornillo de 3 mm y un poco de pegamento para madera. Con el primer tornillo en su lugar, verifiqué la cuadratura y luego perforé previamente el segundo orificio en el material de soporte con un taladro de 2 mm.

De manera similar, agregué dos soportes para un mejor soporte.

Para ser honesto, este método de ensamblar estas piezas de MDF no es tan bueno, ya que es muy difícil cuadrarlas ya que todo lo que hacemos es a mano y las tablas de MDF tienen solo 8 mm, lo que complica aún más este proceso. Tal vez una forma mejor y más fácil sería usar soportes de metal que puedes encontrar fácilmente en una ferretería.

Sin embargo, una vez que tuve los dos lados listos, les instalé el riel del eje X.

Estos raíles MGN15H proporcionan un movimiento muy suave y sin juego, ya que sus bloques deslizantes tienen bolas o rodillos en su interior.

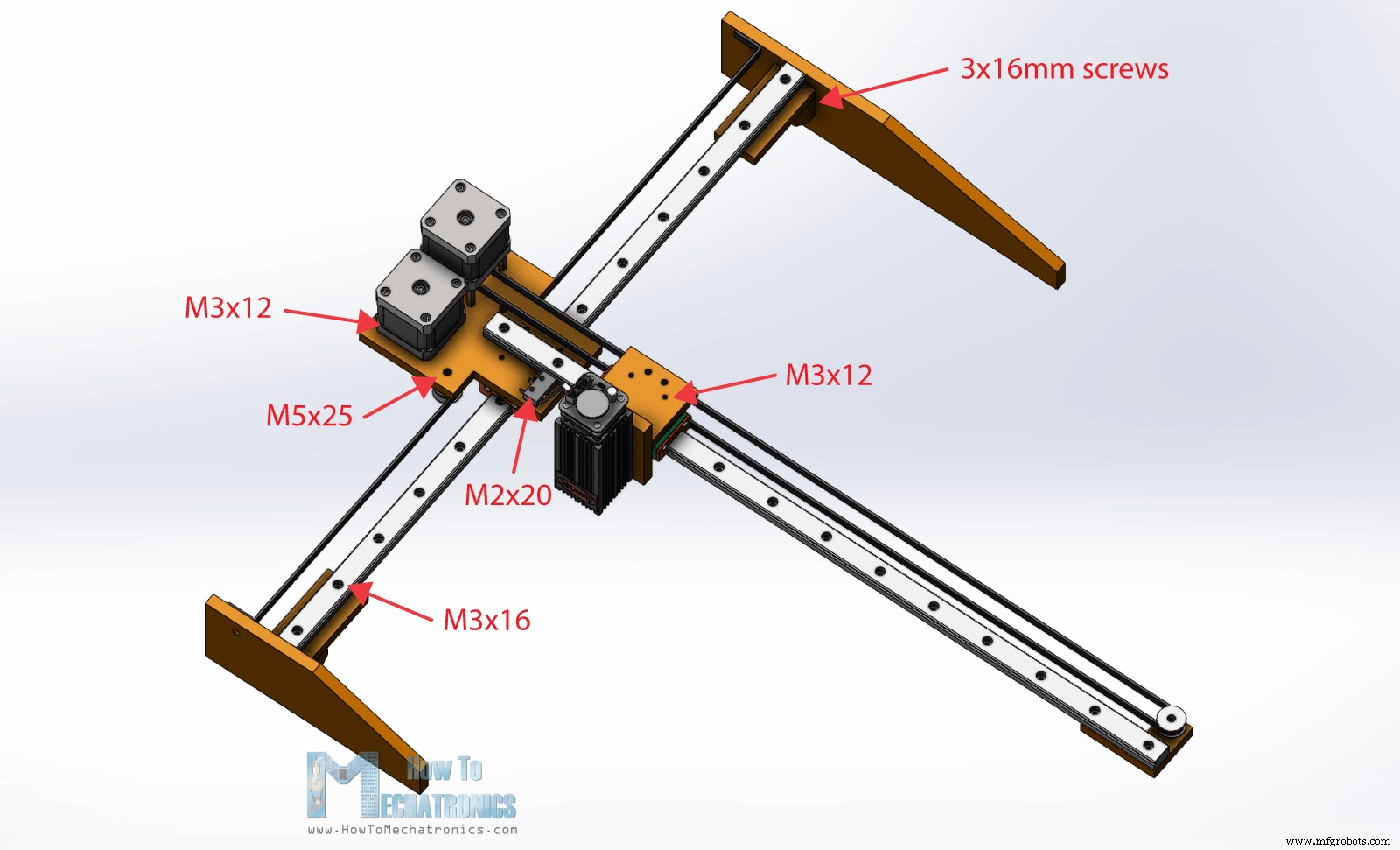

Antes de instalarlos, debemos limpiarlos y engrasarlos bien. Aseguré el riel lineal en su lugar con dos pernos M3 en cada lado.

A continuación, debemos instalar el eje Y encima del bloque deslizante del eje X. Para ello utilizaremos la placa central.

Nuevamente, estamos usando pernos M3 para asegurar las piezas. Para asegurar los motores paso a paso en su lugar, también necesitamos pernos M3.

Además de eso, para uno de los motores paso a paso, estoy usando algunas tuercas de distancia para obtener una altura de montaje adecuada, aunque probablemente podría haber montado este paso a paso en la parte inferior de la placa, por lo que tendríamos que usar esas nueces de distancia.

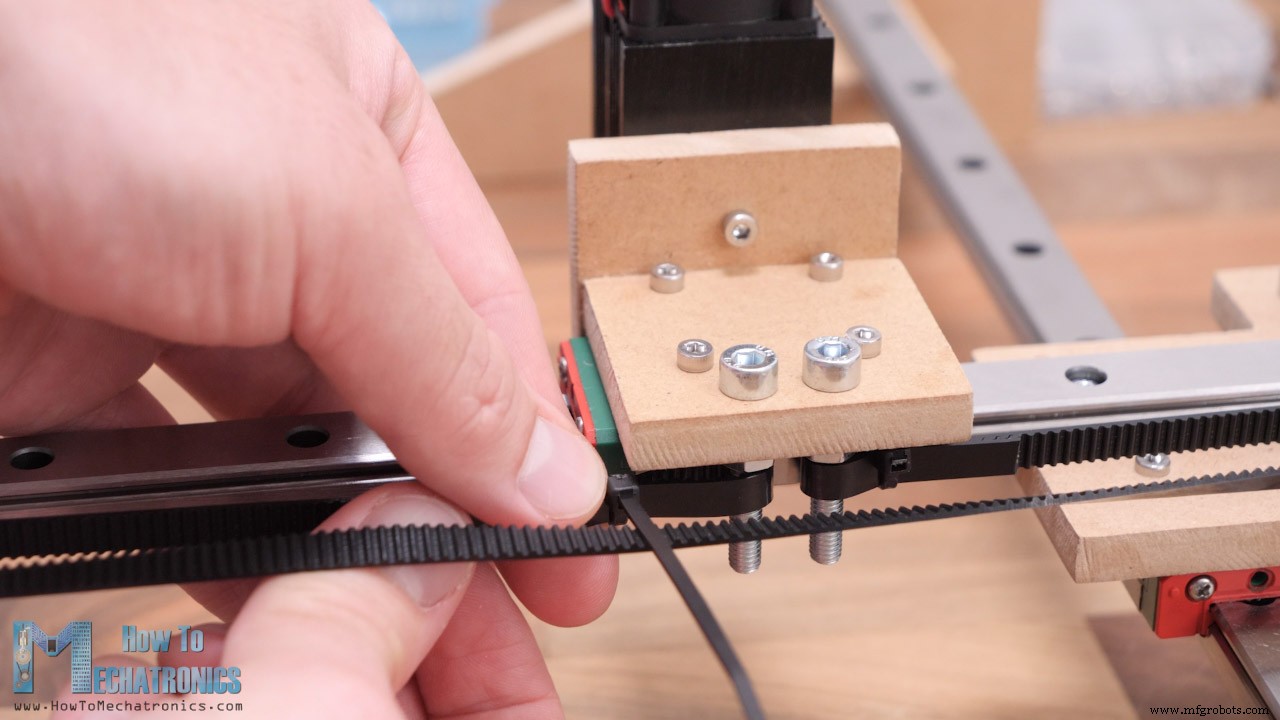

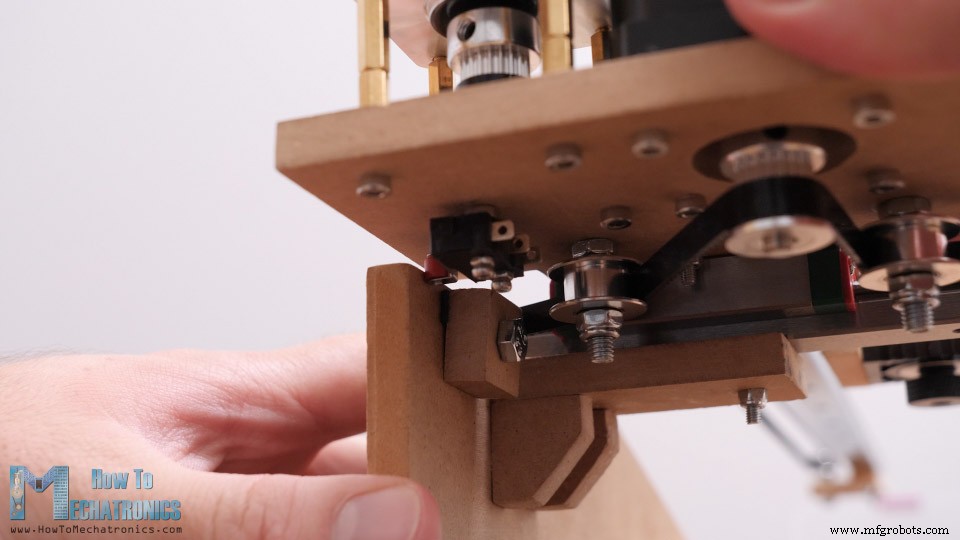

Para impulsar el eje X, necesitamos instalar dos poleas locas GT2 cerca del eje de pasos para que podamos crear una tensión adecuada entre la correa y la polea de pasos.

Necesitamos pernos y tuercas M5 para asegurarlos. En cuanto al eje Y, solo necesitamos una polea loca en el otro lado del riel, ya que la correa para este eje se instalará en un bucle.

Muy bien, lo siguiente es el matrimonio o la conexión de los rieles de los ejes X e Y. Hacemos eso usando cuatro pernos M3. Esta conexión es crucial para ser precisos ya que de ella depende la precisión de toda la máquina.

Con una regla cuadrada, debemos comprobar si los dos ejes son perpendiculares entre sí y, en caso contrario, debemos ajustarlos correctamente.

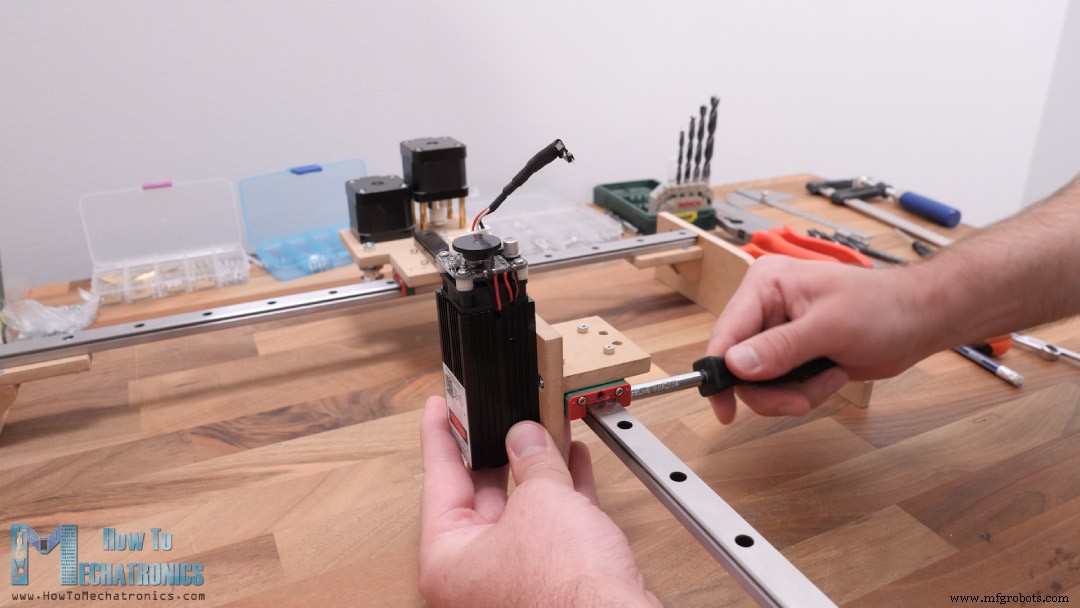

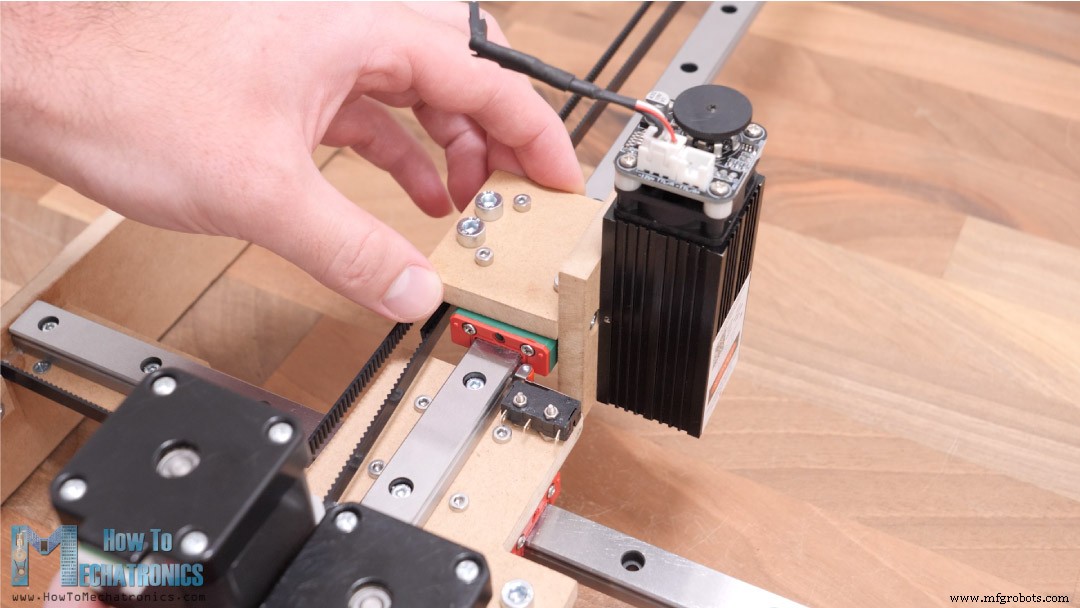

A continuación, podemos instalar las piezas que van sobre el bloque deslizante del eje Y y que, en este caso, sostienen el efector final o el módulo láser. Con el método explicado anteriormente, ensamblé estas piezas y las aseguré al bloque deslizante con cuatro pernos M3.

Ahora podemos asegurar el módulo láser en su lugar con dos pernos M3.

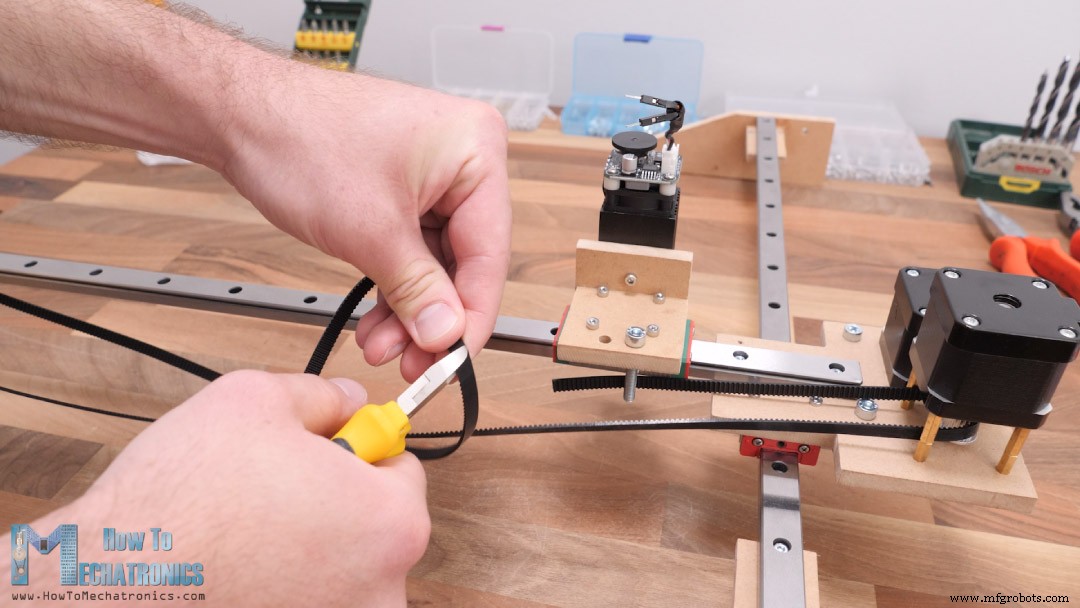

Continué con la instalación de los cinturones GT2. Medí cuánto largo necesito y corté el cinturón a la medida.

Para asegurar el cinturón al bloque deslizante utilicé dos pernos M5 y bridas.

Aseguré el primer lado del cinturón al perno M5 con una brida de plástico y luego tensé el cinturón en el otro lado y lo aseguré al segundo perno con la brida de plástico.

En cuanto al eje X, la correa se estirará en línea de un lado al otro mientras pasa por las tres poleas de manera que proporcione tensión o agarre con la polea del motor paso a paso.

Aseguré el cinturón en ambos lados con un solo perno y una pieza cuadrada de MDF.

Con esto, nuestra máquina CNC está casi terminada. Hay algunas cosas más que tenemos que hacer.

En la parte inferior, pegué unas almohadillas para muebles para que la máquina se mantuviera más firme en su lugar.

Luego instalé el micro interruptor de límite para el eje Y. Necesitamos dos tornillos M2 para ese propósito.

En cuanto al final de carrera del eje X, me olvidé de hacer esos agujeros en la placa central, así que los marqué y taladré en obra.

Fue un poco difícil asegurar este interruptor de límite en su lugar, pero al final salió bien.

La parte mecánica ya está completa, por lo que podemos continuar con la conexión de los componentes electrónicos. Como mencioné, usaremos una placa Arduino UNO en combinación con un CNC Shield y dos controladores paso a paso DRV8825 o A4988.

Aseguraré la placa Arduino en el costado de la máquina, así que marco dos agujeros Arduino y los taladré con un taladro de 3 mm. Usé tuercas de 5 mm de distancia entre el panel lateral y la placa Arduino.

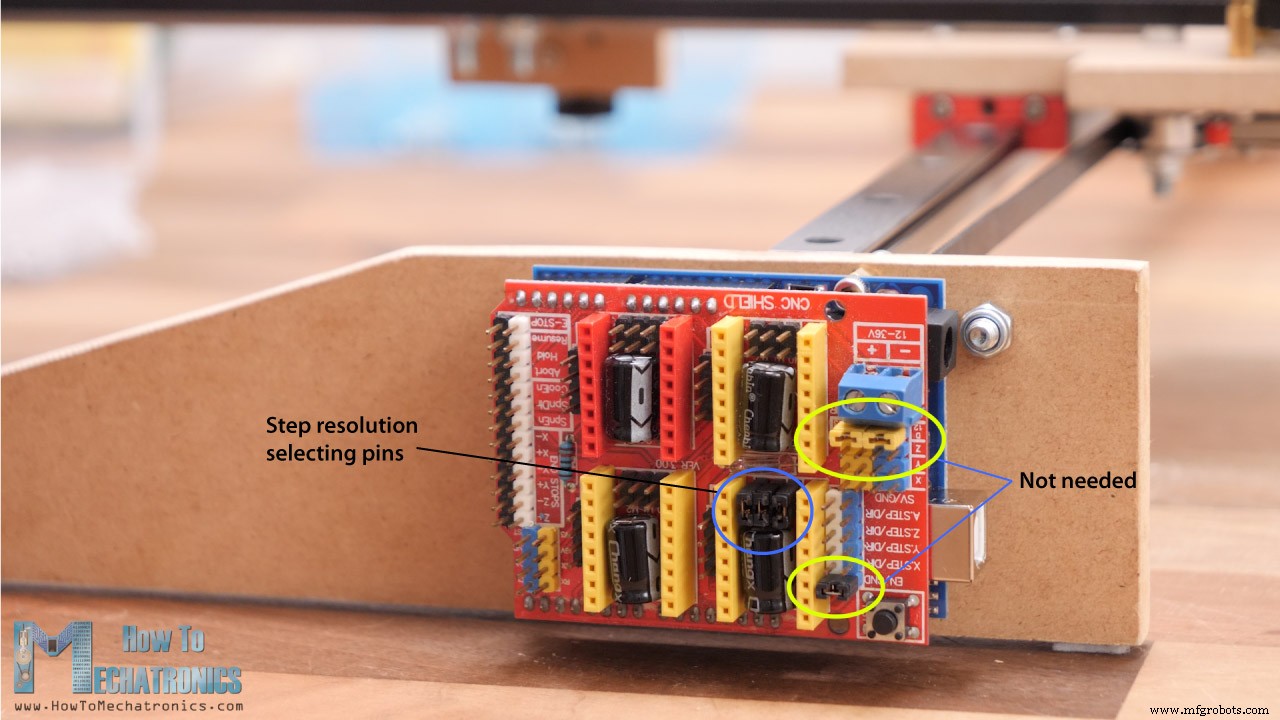

El escudo CNC simplemente va encima de la placa Arduino. Necesitamos insertar 3 puentes para cada controlador para que tengamos seleccionada la resolución paso a paso más alta.

Tenga en cuenta aquí que estos tres puentes deben eliminarse ya que no los necesitamos. Los usé en uno de mis proyectos anteriores.

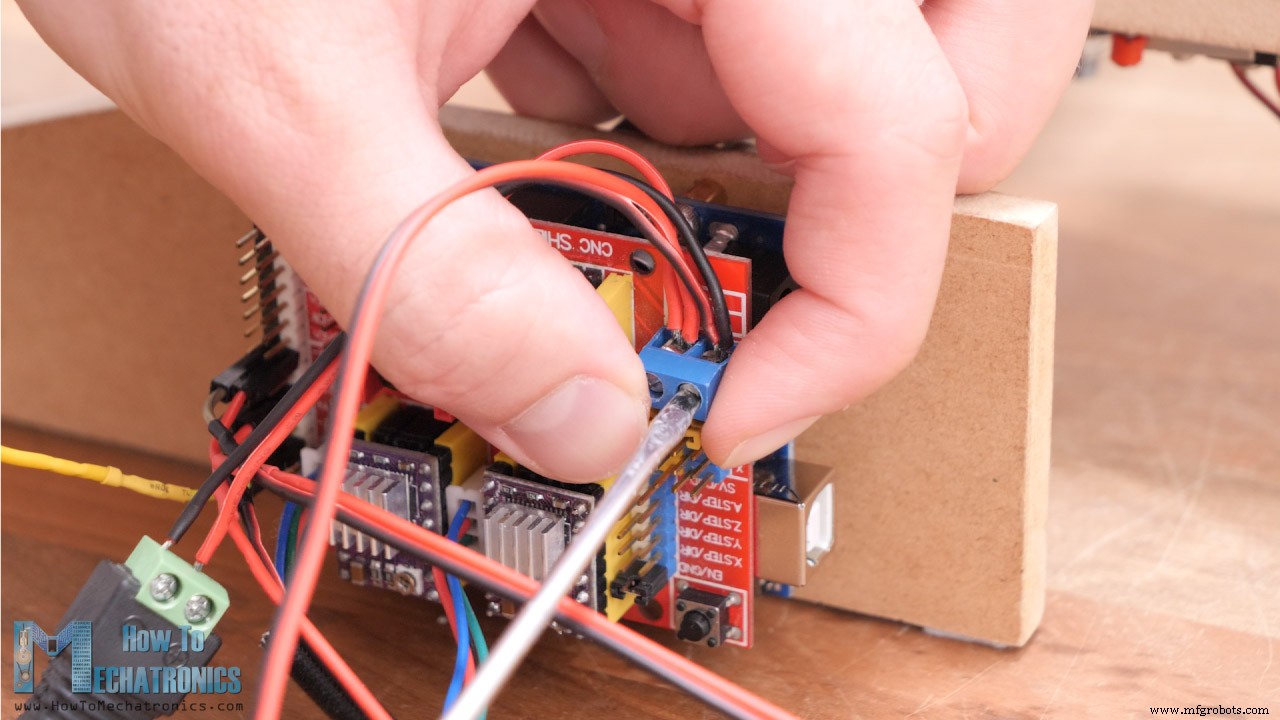

Luego podemos conectar los motores paso a paso en su lugar con los cables provistos. Para conectar los finales de carrera, necesitamos una conexión de dos cables.

Soldé un extremo de los cables directamente a los topes y, en el otro lado, soldé los cabezales de pines hembra para poder conectarlos fácilmente al protector del CNC.

En cuanto a la conexión del módulo láser, necesitamos 3 cables, GND, 12V y una línea de señal para un control PWM. Estos cables deben ser un poco más largos para que puedan llegar al punto más alejado de la máquina.

Por un lado tenemos el conector de 3 pines que va en el módulo láser, y por otro lado tenemos los cables GND y 12V que irán al conector de alimentación del blindaje del CNC y la línea de señal que hay que conectar al pasador de tope final Z+ o Z-.

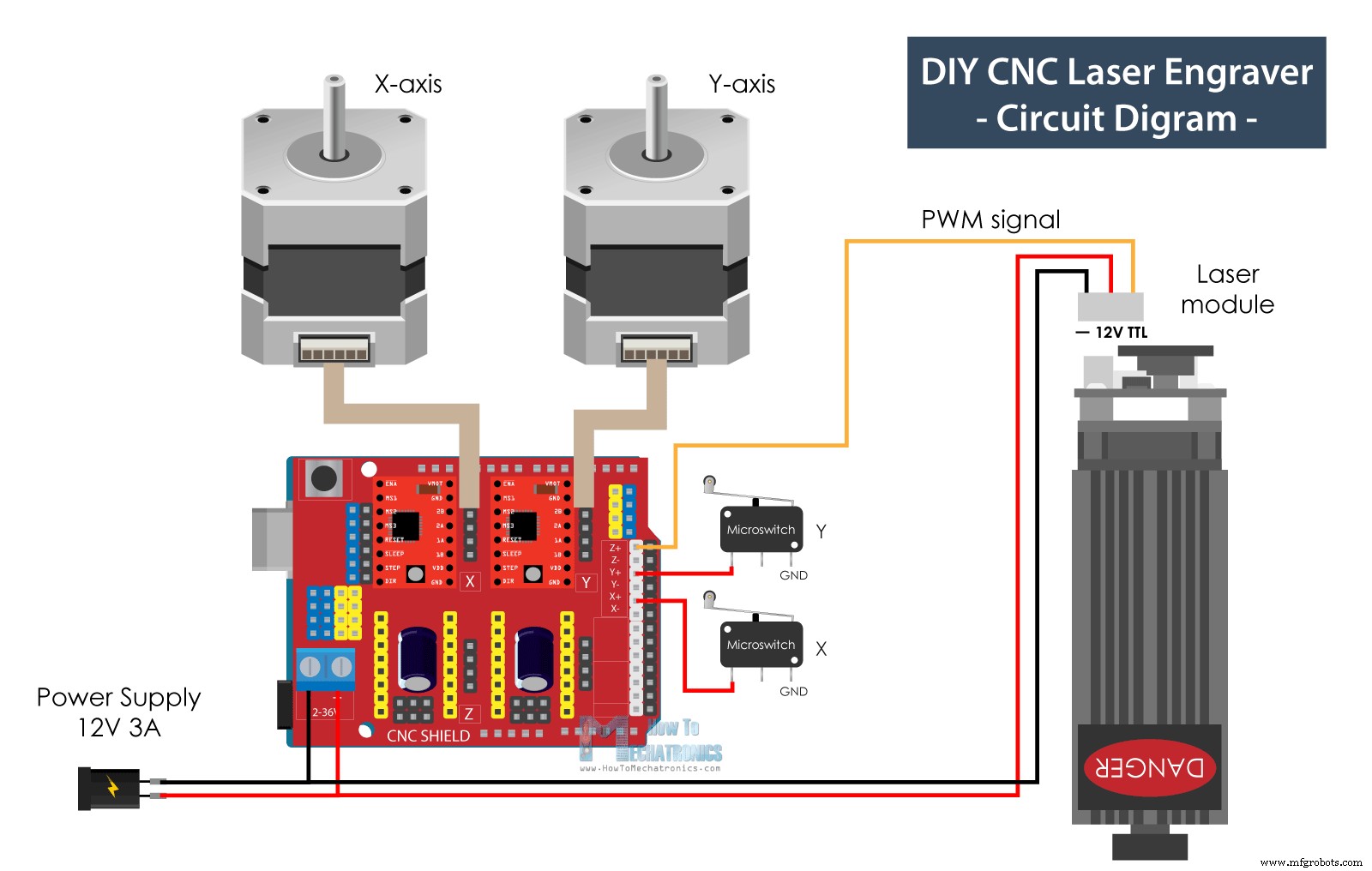

Aquí está el diagrama de circuito de cómo se debe conectar todo.

Puede obtener los componentes necesarios para este proyecto en los siguientes enlaces:

Entonces, estamos usando una placa Arduino UNO en combinación con un CNC Shield y dos controladores paso a paso DRV8825 o A4988. Tenemos dos micro interruptores de límite para la referencia de la máquina y un módulo láser de 12 V que se puede controlar mediante PWM. Para la alimentación necesitamos una fuente de alimentación de 12v con una tasa de corriente mínima de 3 amperios.

Con esto, ya hemos terminado de ensamblar la máquina. Lo que queda por hacer ahora es darle vida o convertirla en una verdadera máquina CNC. Para ello, necesitamos instalar un firmware en Arduino para controlar el movimiento de la máquina CNC.

La opción más popular para las máquinas CNC de bricolaje es el firmware GRBL de código abierto. Además del firmware GRBL, también necesitamos un software de control a través del cual enviaremos códigos G y le indicaremos a la máquina qué hacer. En este caso utilizaremos el controlador LaserGRBL. Este software está diseñado específicamente para controlar grabadoras láser con el firmware GRBL, y puedo decirles que es realmente un controlador increíble para ese propósito, considerando que también es de código abierto.

Con LaserGRBL tenemos una opción para flashear o cargar directamente el firmware GRBL al Arduino para que no tengamos que hacerlo manualmente. Incluso podemos elegir una versión lista para usar para máquinas de dos ejes con solo referenciado X e Y, como la que necesitamos.

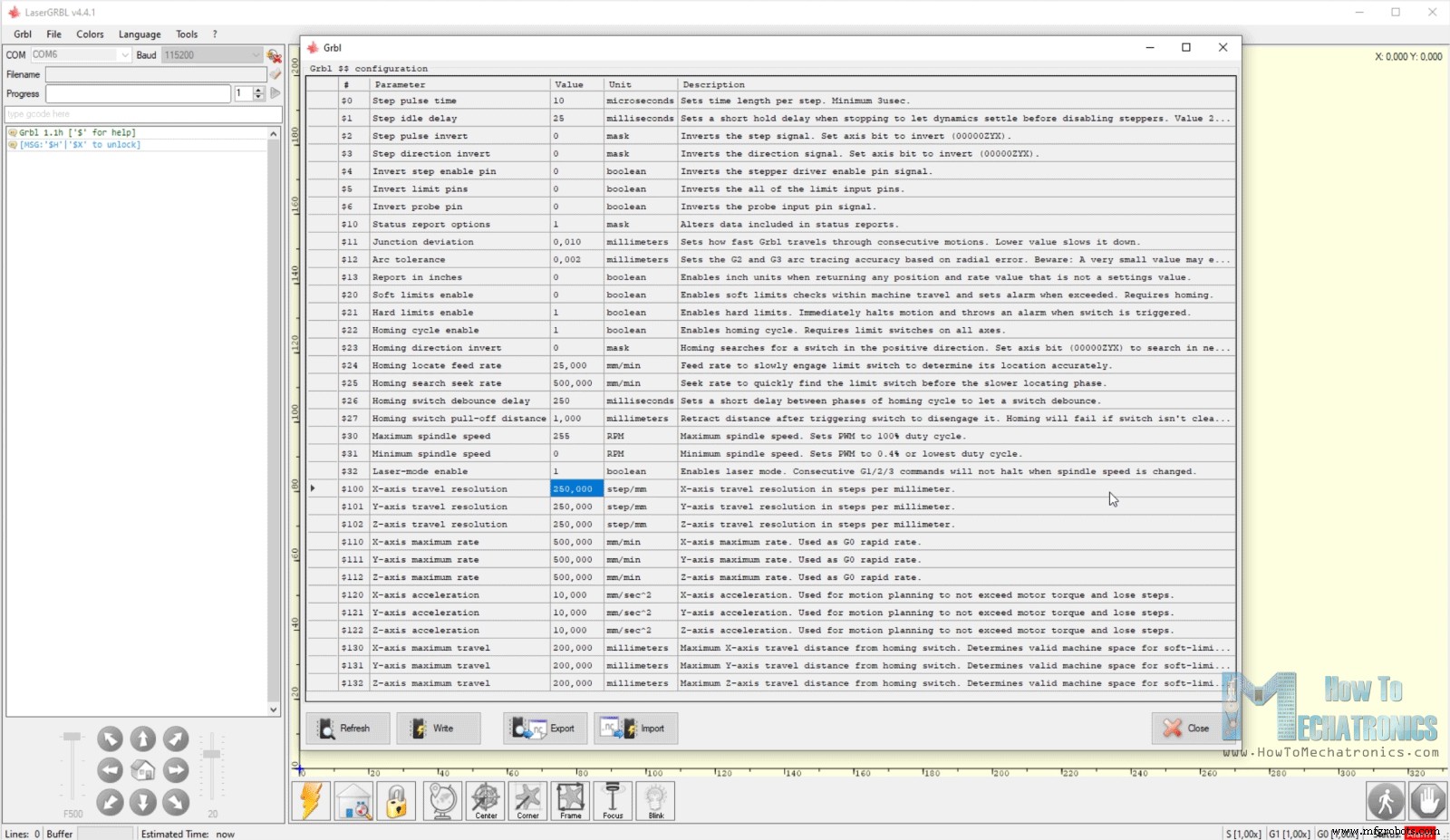

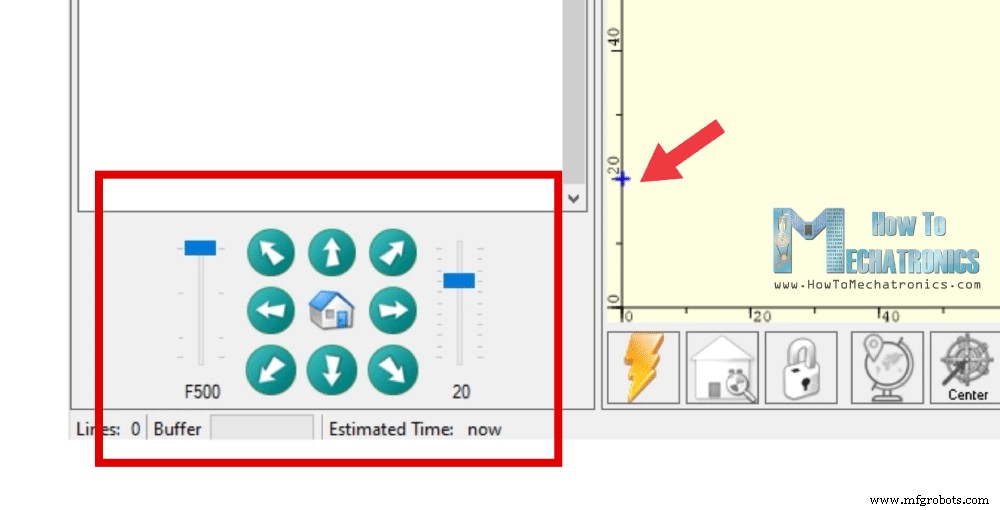

Entonces, una vez que flasheamos nuestro Arduino con el firmware GRBL, podemos conectar nuestra máquina con el controlador y abrir la ventana de configuración de GRBL para que podamos ajustar algunos parámetros de acuerdo con nuestra máquina.

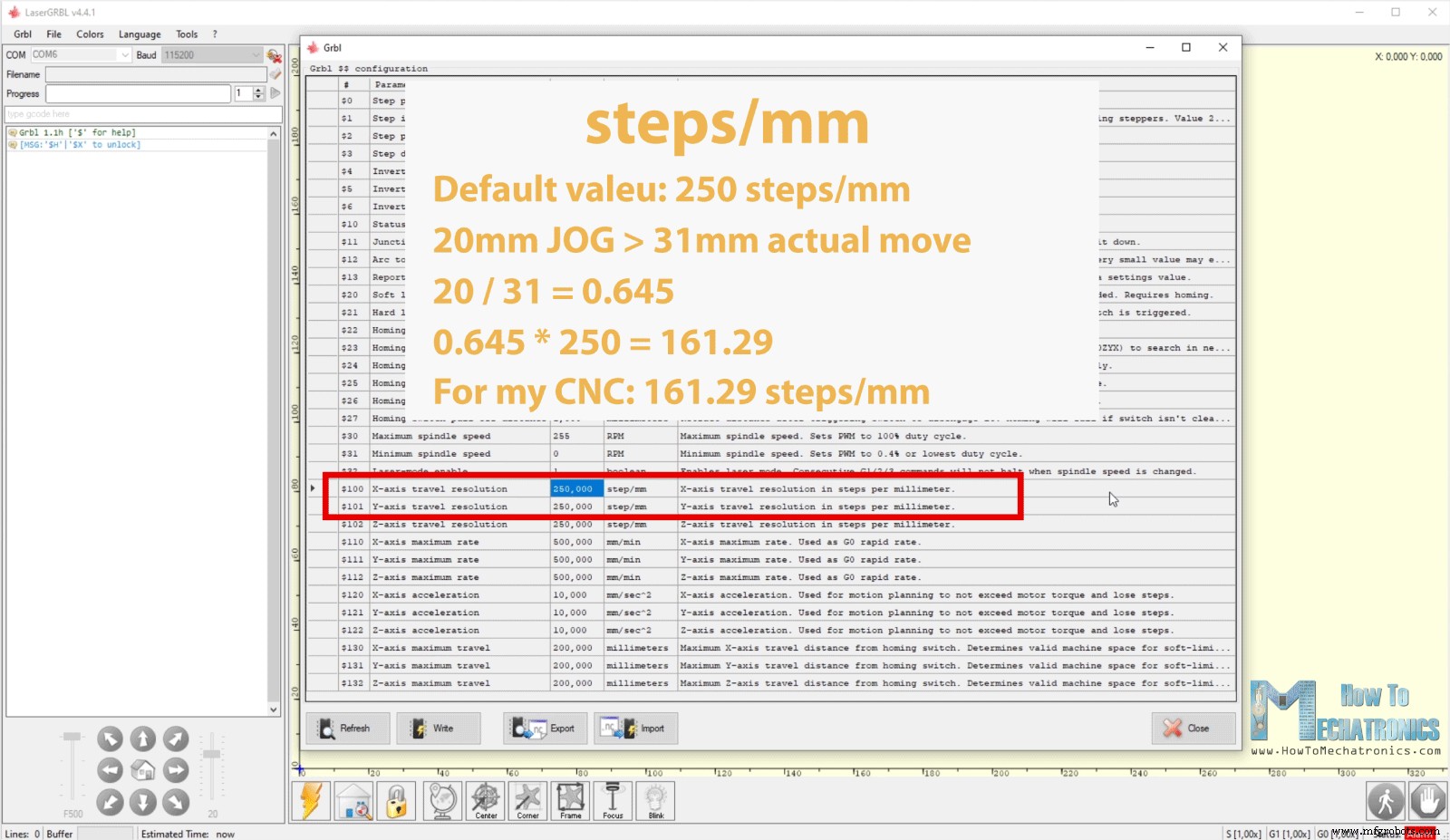

Lo primero que debemos ajustar aquí es la resolución de recorrido o los valores de pasos/mm para los ejes X e Y. Estos valores indican cuántos pasos debe dar el motor para moverse 1 mm. Esto depende del tipo de motor paso a paso que tengamos, la resolución de paso seleccionada y la transmisión de movimiento, en este caso la correa y polea GT2.

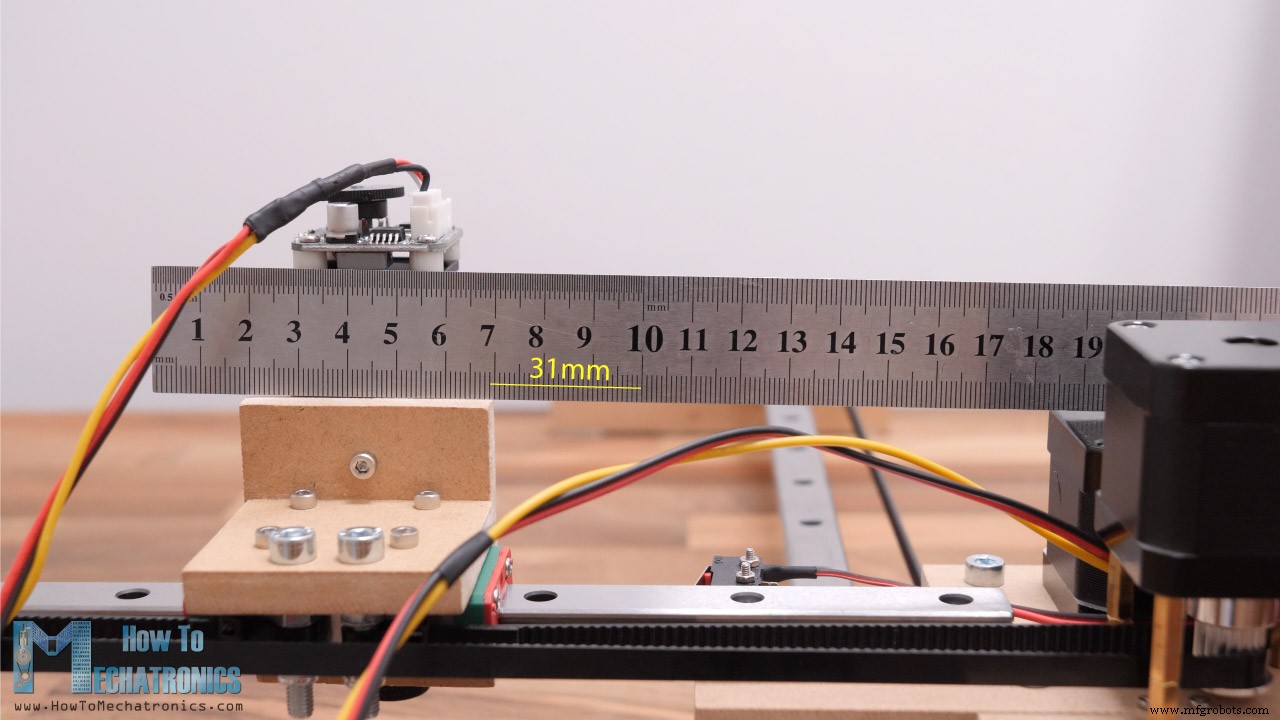

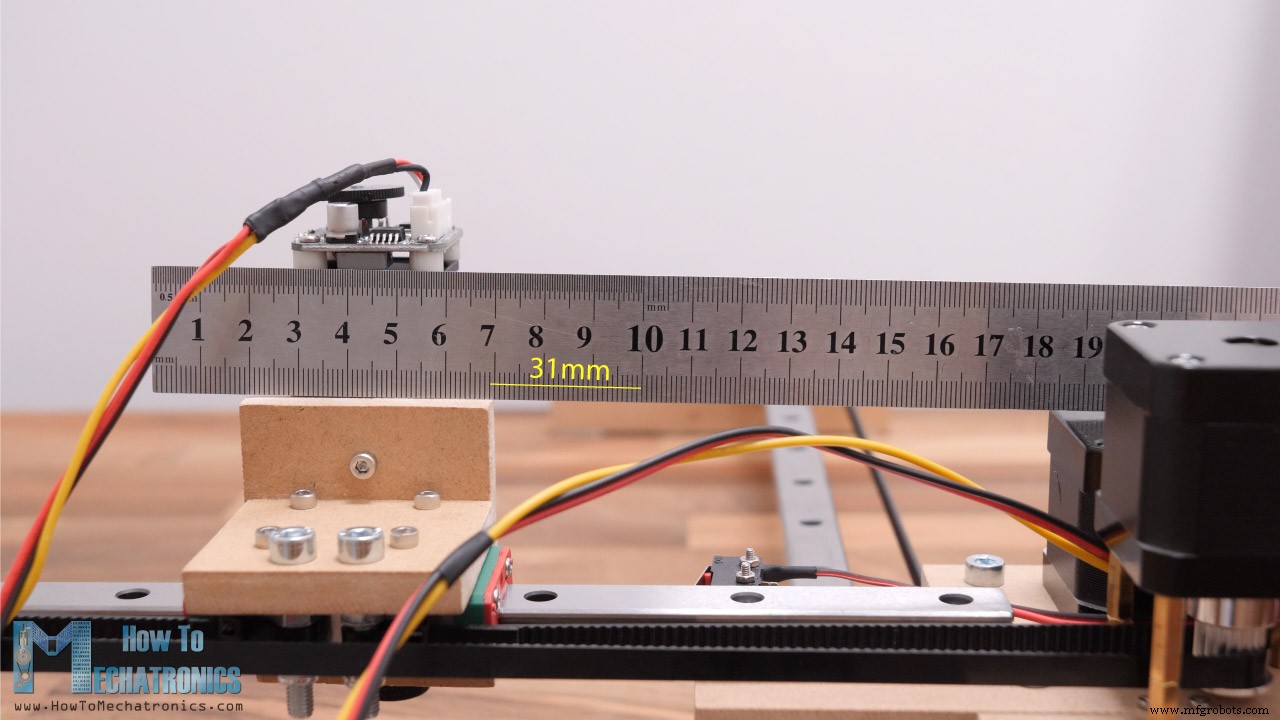

Así es como podemos calcular estos valores para nuestra máquina. Los valores predeterminados aquí suelen ser 250 pasos/mm. Ahora podemos mover la máquina usando los comandos JOG, por ejemplo 20 mm, y deberíamos notar cuánto se moverá realmente la máquina.

En mi caso, para un avance de 20 mm en el eje Y, el movimiento real fue de 31 mm.

Entonces, 20/31 =0,645, y si multiplicamos ese valor por 250, obtendremos 161,29. Entonces, ese es el valor que debemos establecer como un valor de pasos/mm para nuestra máquina.

Si intentamos mover la máquina ahora con los valores actualizados, la máquina debería moverse la distancia exacta. Si no está satisfecho con el resultado, aún puede ajustar estos valores dibujando cuadrados y midiéndolos. Terminé usando un valor de 160 pasos/mm.

Sin embargo, hay otros parámetros importantes que también deben ajustarse. Por ejemplo, deberíamos habilitar los límites estrictos, que son los interruptores de límite reales, los límites flexibles, que definen el área de trabajo, establecer la dirección de inicio, que define dónde se ubican nuestros interruptores de límite en la máquina, etc.

Puede descargar mi conjunto de parámetros para importarlos a su firmware.

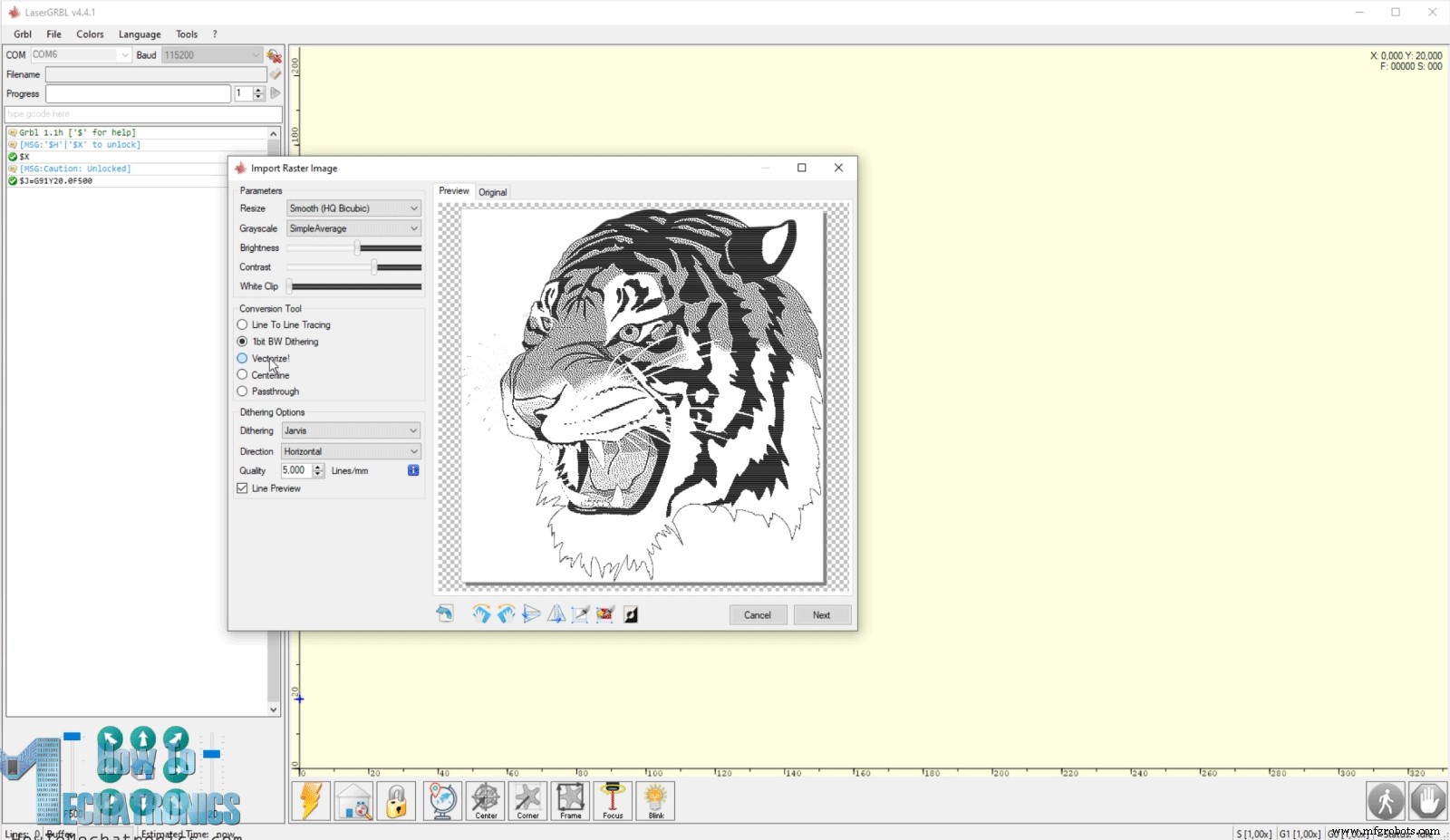

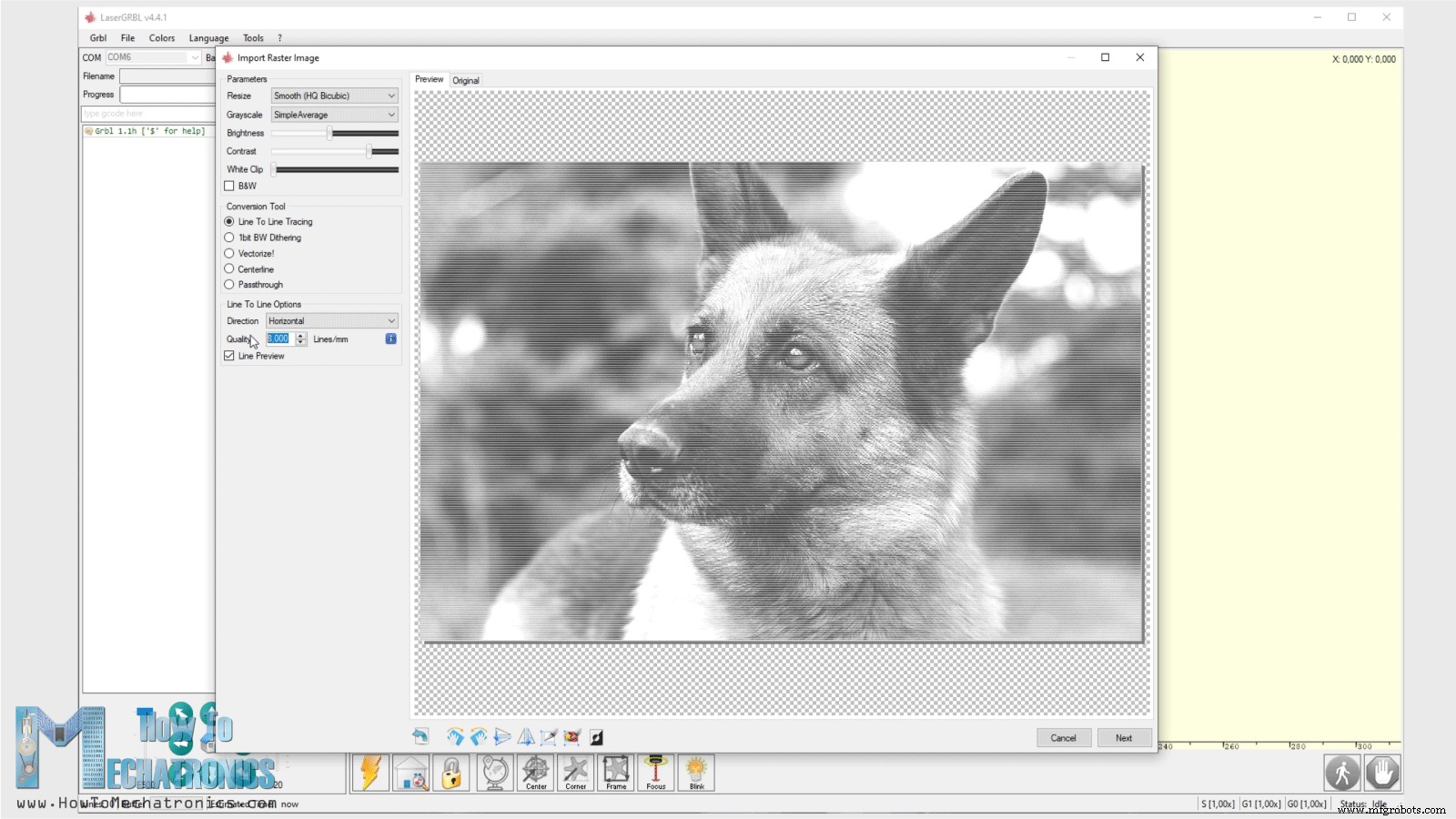

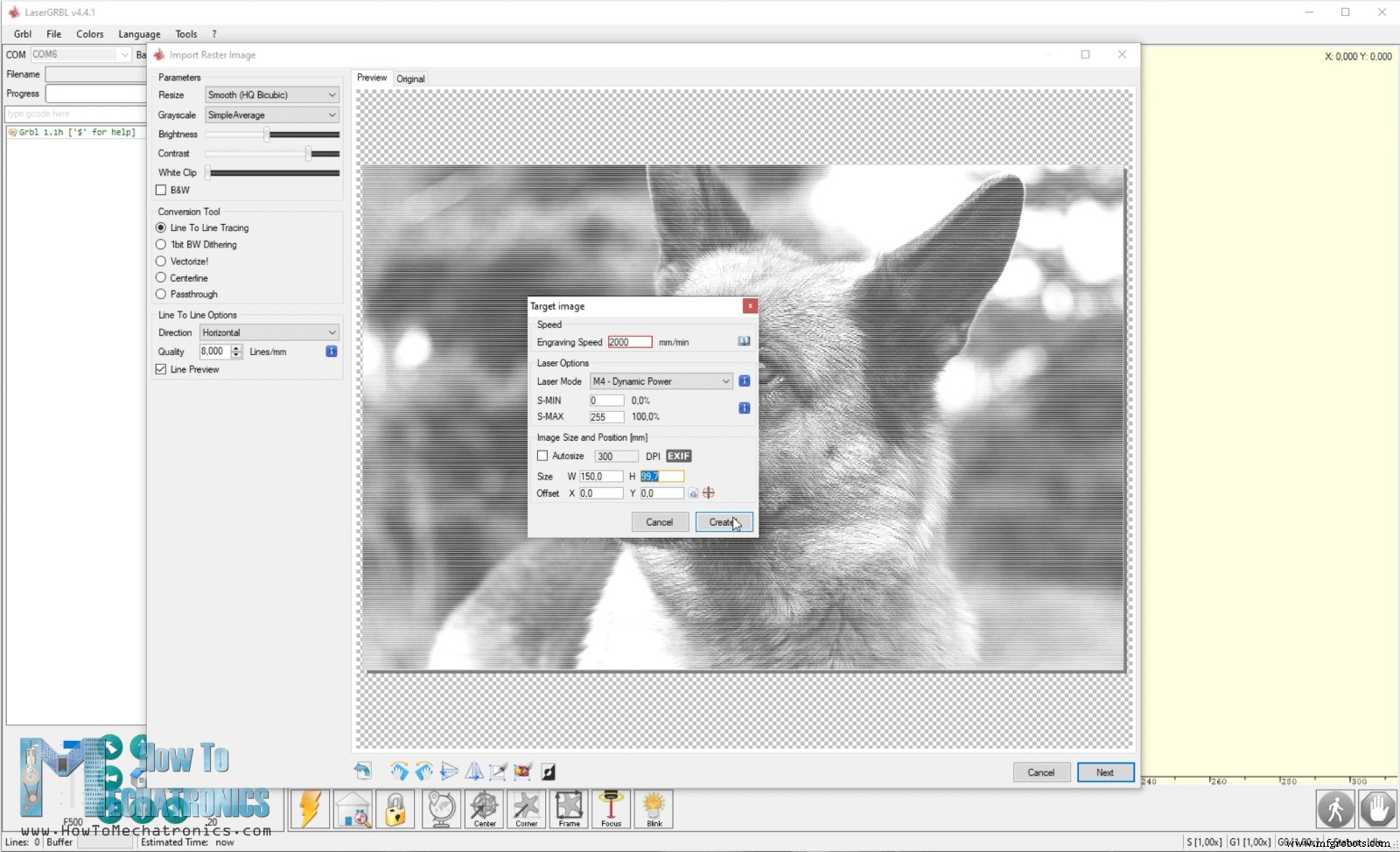

Otra gran cosa acerca de este software es que también tiene un generador de código G incorporado. Esto significa que podemos cargar cualquier foto, clip art, dibujo a lápiz, etc., directamente en el software y podemos generar un código G para grabar según nuestras necesidades. La herramienta de imagen rásterizada es bastante versátil con muchas opciones para elegir, como seleccionar trazado de línea a línea, vectorización, difuminado BW de 1 bit, etc.

Por supuesto, si lo desea, también puede generar código G con otro software, como por ejemplo Inkscape y su complemento Inkscape-Lasertools para generar códigos G y cargarlos aquí. Ya expliqué cómo usar este método para generar códigos G en mi video anterior, para el grabador láser SCARA Robot, así que para obtener más detalles, puede consultar ese video.

Ahora le mostraré cómo puede generar un código G para grabar con láser a partir de una foto usando LaserGRBL. Aquí tengo una foto de un perro, que abriré con el software.

Mediante la opción de Brillo y Contraste podemos ajustar la imagen a nuestro gusto. Podemos elegir el tipo de conversión de la foto, por ejemplo, trazado de línea a línea, tramado B/N de 1 bit o un formato vectorial. Usaré el trazado de línea a línea para esta foto y aquí también podemos seleccionar la dirección de la línea y la calidad del grabado que se define por cuántas líneas por mm habrá.

A continuación, podemos seleccionar la Velocidad de grabado, establecer los valores PWM mínimo y máximo para la potencia del láser y establecer el tamaño del grabado.

Y listo, el software generará el código G para este grabado. Antes de comenzar, podemos usar el botón Marco para delinear o mostrarnos dónde se realizará el grabado, para que podamos ajustar nuestra pieza de trabajo según sea necesario.

Tenga en cuenta que debemos usar gafas de seguridad para láser que protegerán nuestros ojos de la luz ultravioleta del láser, ya que es muy peligrosa.

Si hemos calibrado correctamente nuestra máquina, podemos conseguir grabados bastante buenos. Para calibrar podríamos usar esta imagen que hice que tiene cuadrados de 100% a 10% de transparencia.

Según los resultados, ajuste la velocidad de grabado y el valor PWM para la potencia del láser.

Aquí puede descargar la imagen de calibración:

Entonces, eso es todo por este tutorial. Espero que lo hayas disfrutado y aprendido algo nuevo. Si tiene alguna pregunta, no dude en hacerla en la sección de comentarios a continuación y no olvide consultar algunos de mis otros proyectos Arduino.Resumen

Máquina de grabado láser CNC DIY modelo 3D

Montando la maquina

Conectando los componentes electrónicos

Diagrama del circuito del grabador láser CNC DIY

Firmware y Software de Control

Generación de códigos G para grabado láser

Proceso de manufactura

- para ahorrar dinero en piezas de máquinas CNC

- El reloj IV9 Numitron más simple de bricolaje con Arduino

- Etiquetado de sus piezas con relleno de grabador

- Máquina enrutadora CNC frente a máquina grabadora láser

- Máquina CNC de aluminio:beneficios y posibles alternativas

- Mecanizar piezas de trabajo largas con tornos CNC de bancada inclinada(2)

- Mecanizar piezas de trabajo largas con tornos CNC de bancada inclinada

- Máquinas CNC:tipos, piezas y beneficios

- 10 Componentes de Precisión fabricados con Máquinas Herramienta CNC

- Partes de la máquina de torno

- Partes y elementos de sistemas de máquinas CNC