Refrigerador

Antecedentes

Antes del desarrollo de las técnicas de refrigeración artificial durante el siglo XIX, la gente utilizaba una variedad de medios para enfriar y conservar los alimentos. Durante siglos, el hielo fue el principal refrigerante. Irónicamente, los antiguos indios y egipcios fueron pioneros en una técnica de fabricación de hielo que sirvió de base conceptual para los primeros refrigeradores "modernos" desarrollados durante el siglo XIX:la evaporación. La evaporación relativamente rápida de un líquido crea un volumen de gas en expansión. A medida que aumenta el vapor de agua, su energía cinética aumenta drásticamente, en parte porque el vapor caliente extrae energía de su entorno, que se enfría mediante este proceso. Los indios y egipcios aprovecharon este fenómeno colocando cuencos anchos y poco profundos llenos de agua afuera durante las noches frescas. A medida que un poco de agua se evaporó rápidamente, el agua restante se enfrió y formó hielo. Con este método, fue posible crear grandes trozos de hielo que luego podrían usarse para enfriar alimentos.

Usando un medio más primitivo de conseguir hielo, los antiguos chinos simplemente lo transportaban desde las montañas para enfriar su comida; más tarde, los griegos y romanos adoptaron esta práctica. Para preservar el hielo en sí, la gente lo almacenaba en pozos o cuevas aisladas con paja y madera, por lo que podían mantener un suministro de hielo durante meses. En las naciones industrializadas, el hielo sirvió como el método principal para enfriar los alimentos durante el siglo XIX, cuando las personas insertaron bloques de hielo en gabinetes aislados junto a los alimentos que deseaban almacenar. Incluso hoy en día, en muchos países en desarrollo, el hielo sigue siendo el único refrigerante disponible.

El primer intento conocido de desarrollar un refrigerador artificial tuvo lugar en Escocia, en la Universidad de Glasgow. Allí, en 1748, William Cullen revivió la antigua práctica indio-egipcia de congelar líquidos por evaporación, aunque aceleró el proceso hirviendo éter etílico en un vacío parcial (el etilo se evapora más rápidamente que el agua). Cullen intentó esto simplemente como un experimento, al igual que el estadounidense Oliver Evans, quien diseñó otro refrigerador en 1805. La máquina de Evans, basada en un ciclo cerrado de éter comprimido, representó el primer esfuerzo por usar vapor simple en lugar de vaporizar un líquido. Si bien Evans nunca desarrolló su máquina más allá de la etapa de prototipo, en 1844 un médico estadounidense llamado John Gorrie construyó una máquina muy similar para proporcionar hielo al hospital en el que trabajaba. La máquina de Gorrie comprimió aire que luego se enfrió con agua. El aire enfriado se dirigió luego a un cilindro de motor y, a medida que se expandía, su temperatura descendió lo suficiente como para que se pudiera hacer hielo.

En 1856, otro estadounidense, Alexander Twinning, comenzó a vender una máquina de refrigeración basada en el mismo principio de compresión de vapor, y poco después el australiano James Harrison amplió el diseño estadounidense (destinado a ser utilizado en hogares individuales) para el envasado de carne y cerveza. hacer industrias. Tres años más tarde, Ferdinand Carre refinó el concepto básico subyacente a todos estos refrigeradores cuando introdujo el amoníaco como refrigerante. El amoníaco representó un avance porque se expande más rápidamente que el agua y, por lo tanto, puede absorber más calor de su entorno. Carre también contribuyó con otras innovaciones. Su frigorífico funcionaba mediante un ciclo en el que se absorbía un vapor refrigerante (amoniaco) en un líquido (una mezcla de amoniaco y agua) que posteriormente se calentaba. El calor provocó que el refrigerante  El gabinete exterior y la puerta, hechos de chapa de metal, están soldados o remachados entre sí. Si bien algunos fabricantes también usan láminas de metal para el gabinete interior, algunos fabricantes y algunos modelos usan plástico para revestimientos internos. Los revestimientos de plástico se fabrican mediante formación al vacío. En este proceso, una pieza gruesa de plástico un poco más grande que la pieza terminada tiene sus bordes exteriores sujetos y luego se calienta. A continuación, el plástico caliente se extrae mediante vacío en un molde y se enfría. Después de recortar, la pieza resultante está lista para ensamblar. vaporizar, creando así un efecto de enfriamiento (después de que se vaporizó, el refrigerante se condensó para que pudiera ser absorbido nuevamente en el líquido, repitiendo el ciclo). La máquina de Carre no solo se vendió muy bien, sino que también inauguró la refrigeración moderna al actualizar el concepto de compresión de Evans y agregar un refrigerante más sofisticado. Estos componentes siguen siendo la base de la mayoría de los refrigeradores que se utilizan en la actualidad.

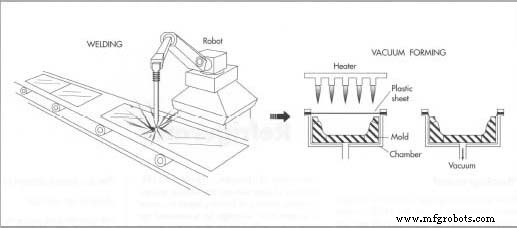

El gabinete exterior y la puerta, hechos de chapa de metal, están soldados o remachados entre sí. Si bien algunos fabricantes también usan láminas de metal para el gabinete interior, algunos fabricantes y algunos modelos usan plástico para revestimientos internos. Los revestimientos de plástico se fabrican mediante formación al vacío. En este proceso, una pieza gruesa de plástico un poco más grande que la pieza terminada tiene sus bordes exteriores sujetos y luego se calienta. A continuación, el plástico caliente se extrae mediante vacío en un molde y se enfría. Después de recortar, la pieza resultante está lista para ensamblar. vaporizar, creando así un efecto de enfriamiento (después de que se vaporizó, el refrigerante se condensó para que pudiera ser absorbido nuevamente en el líquido, repitiendo el ciclo). La máquina de Carre no solo se vendió muy bien, sino que también inauguró la refrigeración moderna al actualizar el concepto de compresión de Evans y agregar un refrigerante más sofisticado. Estos componentes siguen siendo la base de la mayoría de los refrigeradores que se utilizan en la actualidad.

Sin embargo, el propio amoníaco planteó varios problemas. Si bien sirvió como un refrigerante muy eficaz, era a la vez oloroso y venenoso cuando se filtró, y desapareció rápidamente de la refrigeración después de que se desarrollaron alternativas sintéticas durante la década de 1920. El más conocido de ellos, patentado por Du Pont con el nombre freon, fue creado alterando químicamente la molécula de metano, sustituyendo dos átomos de cloro y dos de flúor por sus cuatro átomos de hidrógeno. El gas resultante (técnicamente, diclorofluorometano) fue aclamado porque su bajo punto de ebullición, tensión superficial y viscosidad lo convirtieron en un refrigerante ideal y aparentemente libre de problemas. Más tarde, en la década de 1970, los científicos se dieron cuenta de que el freón planteaba problemas propios relacionados con el medio ambiente (consulte la sección "Preocupaciones medioambientales" a continuación) y comenzaron a buscar nuevos agentes para usar en refrigeración.

Materias primas

Los refrigeradores de hoy constan de varios componentes básicos:el gabinete exterior y la puerta, el gabinete interior o revestimiento, el aislamiento insertado entre los dos, el sistema de enfriamiento, el refrigerante y los accesorios. El gabinete y la puerta están hechos de aluminio o chapa de acero que a veces está prepintada. El metal generalmente se compra en una bobina que se alimenta directamente al proceso de fabricación o se corta a medida y se alimenta hoja por hoja. El gabinete interior está hecho de chapa metálica, como el exterior, o de plástico. El aislamiento que llena el espacio entre los gabinetes interior y exterior consiste en fibra de vidrio o espuma de polietileno. Los componentes del sistema de enfriamiento (compresor, condensador, bobinas, aletas) están hechos de aluminio, cobre o una aleación. La tubería suele ser de cobre, debido a la ductilidad de ese metal:su capacidad para doblarse sin romperse. El freón sigue siendo el refrigerante más utilizado y casi todos los accesorios interiores grandes (revestimientos de puertas y gabinetes) están hechos de plástico formado al vacío; los accesorios más pequeños (compartimentos para la mantequilla, bandejas para huevos, cajones para ensalada) se compran como pequeños espacios en blanco de plástico o en piezas preformadas.

Diseño

El refrigerador contemporáneo se basa en dos leyes básicas de la física:una, que el calor fluye de un material más cálido a otro más frío y nunca al revés; dos, que al disminuir la presión de un gas también disminuye su temperatura. Aunque se han realizado mejoras desde que Carre presentó su modelo a finales del siglo XIX, estos principios básicos todavía son visibles en los refrigeradores de hoy.

Un refrigerador funciona eliminando el calor del aire dentro de sus compartimentos interiores y transmitiendo ese calor al aire exterior. Comenzando en el evaporador, el freón se calienta y comienza a extraer calor del aire dentro del refrigerador. Habiendo absorbido este calor, el freón es enviado al condensador por el compresor. En este conjunto de bobinas de cobre (generalmente montadas en la parte posterior o inferior del refrigerador), el freón regresa a un estado líquido, transfiriendo su calor al aire exterior a medida que lo hace. Después de enfriar, el freón regresa al evaporador, donde el ciclo comienza nuevamente.

Un refrigerador funciona eliminando el calor del aire dentro de sus compartimentos interiores y transmitiendo ese calor al aire exterior. Comenzando en el evaporador, el freón se calienta y comienza a extraer calor del aire dentro del refrigerador. Habiendo absorbido este calor, el freón es enviado al condensador por el compresor. En este conjunto de bobinas de cobre (generalmente montadas en la parte posterior o inferior del refrigerador), el freón regresa a un estado líquido, transfiriendo su calor al aire exterior a medida que lo hace. Después de enfriar, el freón regresa al evaporador, donde el ciclo comienza nuevamente.

Los refrigeradores funcionan eliminando el calor del aire dentro de sus compartimentos interiores y transmitiendo ese calor al aire exterior. El refrigerante (freón) realiza esta transferencia a medida que pasa por un circuito, pasando del evaporador al condensador. Comenzando en el evaporador, que se encuentra dentro de un gabinete aislado, el freón se calienta. Debido a que se ha hecho hervir, el freón extrae calor del aire dentro del refrigerador. Habiendo absorbido este calor, el freón se dirige al condensador. En este conjunto de bobinas de cobre (generalmente montadas en la parte trasera o en la parte inferior del refrigerador), el freón se condensa (vuelve a un estado líquido) transfiriendo su calor al aire exterior mientras lo hace. Después de enfriar, el freón regresa al evaporador, donde se calienta nuevamente y comienza a absorber el calor de los alimentos almacenados en el refrigerador. A veces, para aumentar su superficie (y así facilitar la transferencia térmica), el evaporador y el condensador están equipados con aletas metálicas.

Para descongelar, se envuelve una bobina alrededor de la unidad del congelador. Cuando el temporizador llega a descongelar, el refrigerante pasa a través de este serpentín mientras está caliente para elevar la temperatura y derretir el hielo. La bobina generalmente se coloca lejos de cualquier máquina de hielo para evitar que los cubitos de hielo se derritan y se congelen juntos.

El

proceso de fabricación

Puerta y armario exterior

- 1 Las piezas de chapa de metal se sueldan o se remachan juntas. El remachado es un proceso que se parece mucho al grapado en que las dos piezas se rizan juntas bajo presión, aunque no se agregan piezas adicionales como grapas. Si la parte del gabinete debe ser visible, se soldará y se rectificará para que parezca una sola pieza. El grado de automatización del proceso de soldadura depende de la empresa y del número de refrigeradores que se produzcan.

- 2 Si la hoja de metal no se compró en forma prerrevestida, ahora está pintada. Algunos fabricantes utilizan equipos de pulverización para aplicar una capa uniforme de pintura . en el metal. Otros sumergen las piezas en una mezcla de pintura / disolvente antes de calentarlas para hornear la pintura sobre la superficie.

Armario interior

- 3 El gabinete interior a veces está hecho de chapa de metal muy similar a la carcasa exterior. Todas las costuras están selladas para mejorar el aislamiento y la apariencia. Algunos fabricantes y algunos modelos utilizan plástico para revestimientos interiores; por ejemplo, la puerta interior está hecha casi exclusivamente de plástico en la actualidad. Los revestimientos de plástico se forman al vacío. En este proceso, una pieza gruesa de plástico un poco más grande que la pieza terminada tiene sus bordes exteriores sujetos y luego se calienta. A continuación, el plástico caliente se extrae mediante vacío en un molde y se enfría. Después de recortar, la pieza resultante está lista para ensamblar.

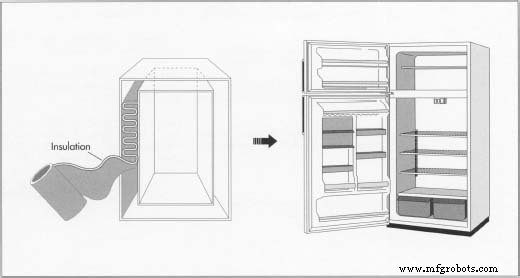

- 4 El gabinete interior se inserta en el gabinete exterior, y los dos se encajan a presión antes de insertar los accesorios. Algunos tubos y cables pasan a través del espacio entre los dos antes de que se llene con aislamiento. Un dispositivo dispensador (a veces operado de forma robótica, a veces una 'pistola' larga operada manualmente) inserta espuma entre las paredes. Cuando se calienta en un horno, esta espuma se expande para agregar rigidez y aislamiento al gabinete. Se utiliza un proceso similar para las puertas.

Sistema de refrigeración

- 5 Los componentes de refrigeración se fijan al armario mediante tornillos y clips. La tubería se suelda y se rocía una capa protectora en las juntas. El orden de este montaje varía entre fabricantes y modelos. La tubería de cobre de la cual las bobinas (condensadores y evaporadores) se cortaron, doblaron y soldaron por separado se conecta al refrigerador como una unidad.

- 6 El sello en la puerta del refrigerador se crea por medio de juntas cargadas de imanes que se fijan a las puertas con tornillos. Las manijas y bisagras también se atornillan a la puerta antes de que sus bisagras se atornillen al gabinete. Se permiten algunos ajustes para el correcto funcionamiento de la puerta.

Probar y agregar accesorios

- 7 La mayoría de los fabricantes combinan las pruebas con la fabricación a partir de este momento. La unidad se prueba con nitrógeno (un gas seguro que constituye aproximadamente el 79 por ciento del aire); si pasa, se carga con refrigerante y se somete a más pruebas. Luego, los accesorios (estantes, cajones para frutas y verduras, bandejas de hielo, etc.) se agregan y se pegan con cinta adhesiva para su envío. A la unidad se le da un aspecto final y luego se empaqueta para su envío.

Control de calidad

Como se mencionó anteriormente, todos los subconjuntos de tubería que contendrán refrigerante se prueban a presión con nitrógeno, lo que revelará cualquier defecto en la tubería y en la soldadura que lo une. Toda la unidad también se prueba de fugas antes de cargarla con freón. Una vez cargada, la unidad se prueba en su conjunto para garantizar que sea capaz de alcanzar las temperaturas de diseño, incluidas las necesarias durante el ciclo de descongelación. La unidad funciona con sensores en el interior que determinan los cambios de temperatura a lo largo del tiempo. A veces, también se miden las presiones del refrigerante. Luego, la unidad se somete a una prueba de olfateo final por una máquina que detecta refrigerante para garantizar que no se hayan desarrollado fugas durante la prueba.

Por productos / Residuos

Los componentes metálicos que se rechazan se venden a empresas de reciclaje de metales. Los componentes de plástico se muelen en trozos pequeños y se reutilizan como materia prima o se devuelven al proveedor para su reutilización. Si una unidad es rechazada después de haber sido cargada, el refrigerante es drenado por un equipo especial y reutilizado.

Preocupaciones medioambientales

A mediados de la década de 1970, los científicos comenzaron a comprender que a medida que los gases del grupo de los clorofluorocarbonos (CFC), que incluye al freón, ascienden hacia la estratosfera (la capa superior de la atmósfera), se descomponen gradualmente,  El espacio entre los gabinetes interior y exterior se rellena con aislamiento de espuma, generalmente poliestireno, que se puede insertar manualmente o automáticamente por un robot. Cuando se calienta en un horno, esta espuma se expande para agregar rigidez y aislamiento al gabinete.

El espacio entre los gabinetes interior y exterior se rellena con aislamiento de espuma, generalmente poliestireno, que se puede insertar manualmente o automáticamente por un robot. Cuando se calienta en un horno, esta espuma se expande para agregar rigidez y aislamiento al gabinete.

Debido a que este aislamiento libera CFC, que contribuyen a la destrucción de la capa de ozono, los investigadores están buscando sustitutos. El poliestireno puede ser reemplazado por el mismo tipo de aislamiento al vacío que se utiliza en las botellas termo, ya que el aislamiento al vacío es más eficiente en términos de espacio y energía. liberando átomos de cloro mientras lo hacen. El problema con esto es que cada átomo de cloro puede destruir decenas de miles de moléculas de ozono, siendo el ozono la forma triatómica del oxígeno que comprende una capa protectora en la estratosfera, absorbiendo mucha radiación ultravioleta solar que dañaría la vida animal si alcanzara la superficie de la tierra. . Cuando los investigadores se dieron cuenta de que las emisiones de CFC estaban agravando el agujero en la capa de ozono sobre el continente antártico, aumentó la presión pública para limitar las emisiones. En 1987, representantes de naciones de todo el mundo firmaron un acuerdo, el Protocolo de Montreal sobre sustancias que agotan la capa de ozono en el que acordaron eliminar gradualmente la producción de los productos químicos que se sabe que agotan la capa de ozono, incluido el freón. Desafortunadamente, los clorofluorocarbonos también están presentes en la espuma de poliestireno que algunos fabricantes usan como aislante entre la carcasa externa y el revestimiento interior de sus refrigeradores. Por lo tanto, los esfuerzos para reducir las emisiones de CFC de los refrigeradores continúan actualmente en dos frentes, ya que los fabricantes intentan encontrar alternativas tanto al freón refrigerante como al poliestireno aislante.

El futuro

En términos de freón, se han tomado varios pasos intermedios para minimizar la emisión de CFC mientras los investigadores intentan identificar alternativas seguras de refrigerante. Se han mejorado los diseños de refrigeradores para reducir la cantidad de freón necesaria; se han instalado sistemas de detección de fugas; el mantenimiento se ha limitado a personal capacitado y autorizado; y el refrigerante se recupera y recicla siempre que sea posible. Además, se están explorando reemplazos a largo plazo para el freón. Hasta ahora, el más prometedor entre ellos es el HCFC-22, que, aunque sigue siendo un clorofluorocarbono, contiene un átomo de hidrógeno adicional que reduce la capacidad de agotamiento del ozono de la molécula en un 95 por ciento. Si bien su costo (de tres a cinco veces mayor que el del freón) es problemático, actualmente el HCFC-22 está siendo sometido a pruebas para determinar su toxicidad.

El aislamiento que contiene CFC se puede reemplazar por el mismo tipo de aislamiento al vacío que se utiliza en las botellas termo. Las investigaciones indican que el aislamiento al vacío es más eficiente en términos de espacio y energía, por lo que, en la actualidad, parece que las alternativas de aislamiento serán viables mucho antes que los sustitutos del freón.

Proceso de manufactura