Fluido de corrección

El líquido corrector es un producto líquido diseñado para cubrir errores cometidos al escribir, escribir a mano o fotocopiar marcas en papel. Por lo general, se aplica al papel con un pincel. Cuando se seca, forma una película sólida que cubre eficazmente el error y permite escribir la marca correcta sobre él. Los fluidos de corrección están compuestos de pigmentos, aglutinantes poliméricos y solventes que se mezclan en tanques de lotes grandes. Desarrollado por primera vez a fines de la década de 1950, las formulaciones de líquido corrector han mejorado constantemente a lo largo de los años.

Antecedentes

La necesidad de corregir los errores cometidos durante la escritura existe desde que se escribe. Si bien los borradores funcionaron bien para las marcas de lápiz, hicieron poco para eliminar los errores cometidos con una pluma estilográfica, una máquina de escribir o un bolígrafo. En algún momento, se dio cuenta de que un error podía subsanarse con una tinta del mismo color que el papel. Esto condujo al desarrollo de los primeros fluidos correctores. Estos fluidos eran típicamente tintas blancas. Estos productos eran inferiores porque no combinaban muy bien con el color del papel, tardaban mucho en secarse y eran difíciles de sobrescribir. Los fluidos de corrección mejoraron enormemente durante la década de 1950 cuando se utilizó la tecnología de polímeros. Esto permitió la producción de un producto que se adheriría mejor al papel, se esparciría más fácilmente y se mantendría flexible una vez seco. Durante los próximos 40 años, se han concedido una variedad de patentes que muestran cómo se han realizado mejoras constantes en la tecnología de fluidos correctores.

El líquido corrector es un producto líquido diseñado para cubrir los errores marcados en el papel. Por lo general, se vende en un frasco pequeño con un aplicador de brocha y funciona de la misma manera que la pintura. Primero, el fluido se aplica al papel sobre la marca errante. Luego forma una película que se adhiere a las fibras del papel. Esta película es un polímero elástico que es fuerte y flexible. En esta película se fijan los pigmentos, que se supone que coinciden con el color del papel y cubren la marca de tinta incorrecta. Cuando la película esté seca, se puede escribir sobre ella.

Se ha desarrollado una variedad de productos de líquido corrector para diferentes aplicaciones. Los tipos más comunes son los diseñados para usarse en papel de mecanografía blanco estándar. Estas fórmulas suelen ser blancas y están diseñadas para secarse con relativa rapidez. Hay otros fluidos disponibles para tipos especiales de papel. Para el papel aglomerado se elaboran fórmulas de líquido corrector que dan una textura diferente al secarse. Esto hace que la corrección sea menos notoria. Para las correcciones en papel que no es blanco, se encuentran disponibles varios líquidos correctores de colores. Los productos también están disponibles para aplicaciones de fotocopiado. Estas fórmulas están elaboradas con aditivos especiales que reducen el reflejo de la luz en la película.

Si bien el producto estándar se vende en un frasco de plástico con un cepillo aplicador integrado en la tapa, este no es el único tipo. Algunos fluidos se venden en un bolígrafo, que utiliza un aplicador de bola rodante. Estos productos brindan un mejor control sobre la aplicación y la cantidad de líquido utilizado. Otros productos de tipo líquido corrector se venden como películas sólidas. Estos productos están diseñados para colocarse frente al martillo de una máquina de escribir. Cuando el martillo de la máquina de escribir golpea la película, transfiere la fórmula de corrección al papel en la forma exacta de la letra, proporcionando un encubrimiento perfecto. A medida que las computadoras reemplacen gradualmente a las máquinas de escribir convencionales, este producto se utilizará con menos frecuencia.

Diseño

Antes de que se pueda preparar un líquido corrector por primera vez, se debe desarrollar una fórmula. Esto lo realizan químicos capacitados que conocen una variedad de materias primas. Estos científicos comienzan eligiendo qué características se requieren para el fluido. Ellos deciden las características funcionales, como cuánto tiempo tardará en secarse el producto, qué tan fuerte debe ser la película y qué tan estable será durante el almacenamiento. También consideran características estéticas como qué tan grueso debe ser, qué color será y cómo se entregará desde el paquete. A menudo, se emplean pruebas de consumidores para ayudar con estas determinaciones.

Las fórmulas preliminares se preparan primero en pequeños vasos de precipitados en el laboratorio para poder evaluar los aspectos de rendimiento de la fórmula. Las pruebas de la eficacia del líquido corrector se realizan en estas muestras iniciales. Se pueden ejecutar otras pruebas, incluidas las pruebas de estabilidad, las pruebas de seguridad y las pruebas de aceptación del consumidor. Las pruebas de estabilidad se utilizan para detectar cambios físicos en características como el color, el olor y el grosor a lo largo del tiempo. Ayuda a garantizar que el producto en los estantes de las tiendas funcione como la fórmula creada en el laboratorio. Usando la información obtenida durante esta fase de prueba, la fórmula se puede ajustar para producir el mejor producto.

Materias primas

Hay muchos tipos diferentes de ingredientes que se pueden usar para hacer una fórmula de líquido corrector. En general, las fórmulas están compuestas por un agente opacificante, un formador de película polimérico, un solvente y otros ingredientes diversos.

El agente opacificante es un ingrediente clave en la fórmula del líquido corrector. Es el material encargado de tapar la marca errante. El agente opacificante más común es el dióxido de titanio. Este es un material inorgánico derivado de varios minerales de titanio. Es un material opaco, que no absorbe significativamente la luz visual. Dado que tiene un índice de refracción alto, produce un color predominantemente blanco. Al cambiar el método de procesamiento y mezclar el dióxido de titanio con diferentes materiales, se puede producir una variedad de otros colores. Se utilizan para los líquidos correctores de diferentes colores. En general, el agente opacificante constituye aproximadamente un 40-60% de la fórmula.

Aunque el agente opacificante cubre realmente el error, se utiliza un material polimérico para fijarlo al papel. Este polímero crea la película que se adhiere fuertemente a las fibras del papel cuando se seca o cura. La película está diseñada para ser fuerte para que permanezca en su lugar, pero también flexible para que no se agriete, se descascare ni se caiga en condiciones normales. Se puede utilizar una variedad de resinas poliméricas tales como resinas acrílicas, resinas de petróleo, resinas de poliolefinas cloradas e incluso caucho sintético. Para hacer la película óptima, a menudo se usa un copolímero. Un tipo de sistema de copolímero es una emulsión de látex. Esto se prepara polimerizando metacrilato con un monómero que contiene nitrógeno en presencia de etileno acetato de vinilo. En una fórmula típica de líquido corrector, la resina polimérica comprende del 5 al 15% de la fórmula.

Para controlar la viscosidad y el tiempo de secado del líquido corrector, es necesario un disolvente. En general, el líquido corrector se adelgaza para que se pueda aplicar de manera uniforme y uniforme. El solvente actúa diluyendo la fórmula y evaporando rápidamente para dejar una película seca. Además, el disolvente mejora la estabilidad y ayuda a que los otros materiales de la fórmula sean más compatibles entre sí. Al desarrollar una fórmula de líquido corrector, el disolvente debe elegirse con cuidado. Por un lado, debe evaporarse rápidamente, por lo que se puede escribir rápidamente. Por otro lado, no puede evaporarse demasiado rápido o el polímero puede solidificarse en la botella.

Se utilizan dos tipos de disolventes, incluidos los de base acuosa y los de base orgánica. Los disolventes de base acuosa se utilizan para los fluidos de corrección que cubrirán las tintas a base de aceite. Suelen ser una mezcla de agua y alcohol. Los disolventes de base orgánica utilizan compuestos orgánicos volátiles (COV) y generalmente se secan más rápidamente que los disolventes acuosos. Son mejores para cubrir tintas a base de agua. Se puede usar una variedad de compuestos orgánicos que incluyen acetona, tolueno, xileno, acetato de etilo y metiletilcetona. Algunas fórmulas más nuevas incluyen ambos tipos de solventes. Estos "anfibios" Las fórmulas de tipo  son útiles para todo tipo de tintas. Recientemente, las preocupaciones medioambientales han llevado al desarrollo de fórmulas que utilizan poco o ningún disolvente orgánico volátil. La fórmula puede estar compuesta por un 25-50% de disolvente.

son útiles para todo tipo de tintas. Recientemente, las preocupaciones medioambientales han llevado al desarrollo de fórmulas que utilizan poco o ningún disolvente orgánico volátil. La fórmula puede estar compuesta por un 25-50% de disolvente.

Se añaden una variedad de otros ingredientes a la fórmula del líquido corrector para optimizar la estabilidad y el rendimiento. Dado que el dióxido de titanio generalmente no es soluble en el disolvente, tiene tendencia a sedimentarse con el tiempo. Por este motivo se añaden agentes de suspensión y agentes de dispersión. Los ejemplos de los primeros incluyen hidroxietilcelulosa, goma xan-than o goma guar. Los ejemplos de estos últimos incluyen ésteres de fosfato, alcohol etoxilado y polisorbitanos. A veces, se incluyen perlas de mezcla de vidrio o metal en el recipiente para ayudar a redispersar el dióxido de titanio. En este caso, el usuario debe agitar antes de usar. Otros ingredientes agregados incluyen agentes quelantes que ayudan a proteger las partes metálicas en el aplicador, antiespumantes que evitan el burbujeo excesivo y conservantes que evitan la contaminación biológica.

El

proceso de fabricación

El proceso de fabricación se puede dividir en dos pasos. Primero, el lote de corrección  se hace el fluido y luego se llena en su empaque. La siguiente descripción detalla la producción de un líquido corrector de base acuosa. Otros tipos se fabrican de manera similar.

se hace el fluido y luego se llena en su empaque. La siguiente descripción detalla la producción de un líquido corrector de base acuosa. Otros tipos se fabrican de manera similar.

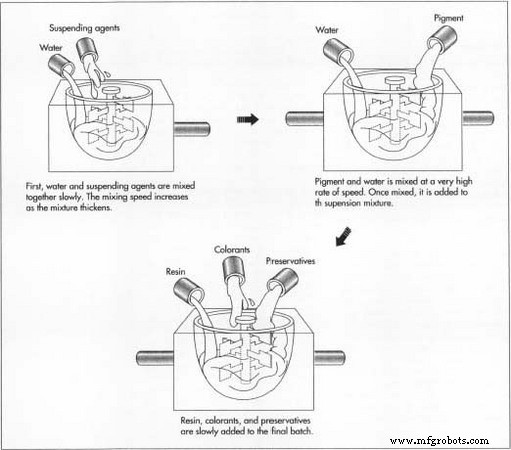

Composición del lote

- 1 Los lotes de líquido corrector se fabrican en tanques grandes de acero inoxidable que pueden contener 3,000 galones o más. Estos tanques están equipados con mezcladores y un sistema de control de temperatura. Los trabajadores, conocidos como mezcladores, siguen las instrucciones de la fórmula y agregan los tipos y cantidades correctos de materias primas en tiempos y temperaturas especificados. Usando controles de computadora, pueden regular la velocidad de mezcla y la temperatura del lote. El lote de líquido corrector se realiza en tres fases.

- 2 En la primera fase, el tanque de carga principal se llena con algo de agua. Los agentes de suspensión y otros ingredientes diversos se agregan en este momento. La mezcla se realiza a una velocidad de cizallamiento baja para obtener una dispersión adecuada sin incorporar aire a la mezcla. A medida que se hidrata el agente de suspensión, se espesa y aumenta la velocidad de mezcla.

- 3 A continuación, se realiza una dispersión de pigmento. Esto se hace agregando el pigmento a una cantidad de agua y dispersándolo a una tasa de cizallamiento muy alta. Cuando el tamaño de las partículas es lo suficientemente pequeño, se agrega lentamente al lote principal. En la fase final, la resina se agrega lentamente. En este punto, también se pueden agregar ingredientes adicionales como colorantes y conservantes.

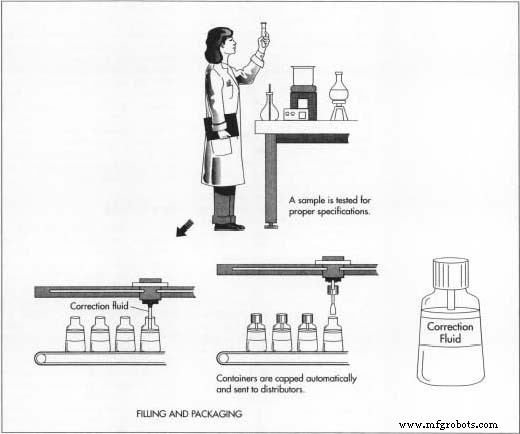

Control de calidad

- 4 Después de agregar todos los ingredientes, se lleva una muestra del lote al laboratorio de control de calidad para su aprobación. Las características físicas y químicas se verifican para asegurarse de que el lote se encuentre dentro de las especificaciones descritas en las instrucciones de la fórmula. Los científicos de control de calidad realizan pruebas como la determinación del pH, controles de viscosidad y evaluaciones de apariencia y olor. Si el lote no cumple con todas las especificaciones, se puede realizar un ajuste. Por ejemplo, si el color del lote está apagado, se puede ajustar agregando más pigmento. Una vez que se aprueba el lote, se bombea a un tanque de almacenamiento donde se almacena antes de llenarlo.

Llenado y empaque

- 5 La operación de llenado depende del tipo de empaque en el que se venderá el producto. Para la botella típica de líquido corrector, el proceso comienza con contenedores vacíos al inicio de la línea de llenado. Estas botellas se guardan en un recipiente grande y se manipulan físicamente hasta que estén en posición vertical. Luego se mueven a lo largo de una cinta transportadora hasta los cabezales de llenado que contienen el líquido corrector.

- 6 A medida que las botellas pasan por los cabezales de llenado, se les inyecta la cantidad exacta de producto necesaria. Luego, las botellas se mueven a una máquina taponadora, que clasifica las tapas, las coloca sobre las botellas y las aprieta. En este punto, las botellas pueden pasar a través de una máquina etiquetadora si es necesario. Luego, las botellas se colocan en cajas y se apilan en palés para su envío a mayoristas y minoristas.

Control de calidad

Más allá de las pruebas de control de calidad realizadas durante el proceso de procesamiento por lotes, se realizan otras comprobaciones durante el llenado. Los inspectores de línea están ubicados en varios puntos de la línea de llenado y vigilan las botellas para asegurarse de que todo se vea bien. Verifican cosas como la ubicación de las etiquetas o los pesos de llenado. También verían que se empaquetan suficientes botellas terminadas en cajas. Ocasionalmente, se realizan pruebas de rendimiento del producto. Por ejemplo, la opacidad puede comprobarse con un colorímetro. La flexibilidad y adherencia de la película también se pueden examinar usando una prueba de pliegue. En esta prueba, el fluido se aplica al papel y se deja secar. A continuación, el papel se dobla varias veces y se comprueba que la película no esté agrietada ni descascarada. Este tipo de pruebas son cruciales para la producción de un producto de calidad.

El futuro

Existe una variedad de desafíos que enfrentan los desarrolladores de fluidos de corrección. Muchas de las fórmulas de líquido corrector continúan teniendo ciertos inconvenientes. Por ejemplo, los líquidos correctores a base de agua todavía son propensos a un problema llamado sangrado cuando se utilizan con tintas a base de agua. Cuando esto sucede, las tintas a menudo se ven a través del recubrimiento. Las nuevas fórmulas anfibias, que contienen un disolvente a base de agua y de base orgánica, ayudan a aliviar algunos de estos problemas. Sin embargo, estas fórmulas serán más difíciles de producir ya que las regulaciones gubernamentales requieren una reducción en la cantidad de solventes orgánicos volátiles usados. Otros desafíos de formulación incluyen producir nuevos colores, reducir el tiempo de secado, reducir la incidencia de que el producto se seque en el recipiente y hacer que los productos sean menos venenosos. También se esperan formas nuevas y mejoradas de entrega de productos.

Proceso de manufactura