Cono de helado

Antecedentes

Hoy en día, el cono de helado es un estándar en cualquier heladería o puesto. Este sabroso manjar es conocido como una forma de refrescarse en el verano y es un recipiente comestible para un refrigerio frío. La suavidad helada del helado complementa el crujido crujiente del cono para una combinación de sabor interesante. Hay casi tantas historias sobre cómo se inventó el cono de helado como sabores que contiene.

Historial

El cono de helado parecería ser un placer simple y apolítico, pero su origen es muy controvertido. El cuento popular más popular sobre la invención del cono de helado tiene lugar en la Feria Mundial de 1904 celebrada en St. Louis, Missouri. Dos vendedores de comida tenían puestos uno al lado del otro. Arnold Fornachou hacía y vendía helados. Su vecino, Ernest A. Hamwi, había llegado a Estados Unidos desde Damasco, Siria. Hamwi hacía obleas dulces (muy parecidas a las galletas con forma de oblea de hoy) que los sirios llaman "zalabias". Hamwi cocinó las obleas en una plancha para gofres calentada sobre un fuego de carbón, las cubrió con azúcar y las enrolló mientras aún estaban calientes para que fueran fáciles de comer y transportar. Cuando Fornachou se quedó sin platos para sostener su helado, Hamwi enrolló sus obleas en forma de cono en lugar de un tubo, y los caballeros cubrieron la oblea con bolas de helado de Fornachou. Zalabias se convirtió en "Cornucopias Feria Mundial", y nació el concepto de cono.

Con más de 50 vendedores de helados en la feria, Hamwi pronto comenzó a hacer negocios con oficinas en la tierra. Comenzó su propia empresa de conos después de la feria llamada Cornucopia Waffle Oven Company, pero se cansó del negocio y se puso a trabajar para la competencia, Heckle's Cornucopia Waffle Oven Company en St. Louis. El nombre de cuerno de la abundancia o gofre fue reemplazado por la palabra cono en 1906. Mientras tanto, Hamwi promocionó los conos en ferias en todo Estados Unidos. Al regresar a su propio negocio en 1910, Hamwi fundó la Missouri Cone Company de St. Louis. Murió en 1943 después de amasar una fortuna fundada en conos de helado.

Un segundo contendiente, David Avayou, también afirma ser el creador del cono. Avayou era dueño de una heladería en Nueva Jersey donde hacía tanto helados como conos. Llevó sus productos a la Feria Mundial de St. Louis y afirma haberlos estado vendiendo allí cuando Fornachou y Hamwi tropezaron con su producto conjunto.

Todavía un tercer concursante es Abe Doumar, otro inmigrante que se había mudado con su familia de 12 hermanos y hermanas del Líbano a St. Louis. La golosina favorita de Doumar de su tierra natal era un pan de pita enrollado en forma de cono y relleno con mermelada afrutada. Se acercó a otro de los zalabiaras de la Feria y sugirió aplicar el mismo concepto enrollando un gofre y llenándolo de helado. Más tarde, Doumar desarrolló una variedad de máquinas para hacer gofres, se mudó a Nueva York y vendió conos de helado en Coney Island. En la década de 1930, Doumar era dueño de varios restaurantes a lo largo de la costa este; la nueva tendencia de la "comida rápida" que creció con la popularidad del automóvil casi lo lleva a la quiebra hasta que tuvo la idea de hacer conos de waffle en las ventanas de sus restaurantes. El proceso de horneado y las chicas en las ventanas enrollando gofres cocidos en conos se convirtieron en atracciones que salvaron los restaurantes.

Oponerse a estas encantadoras historias es un hecho sólido. En 1903 (el año anterior a la Exposición Universal), Italo Marchiony recibió una patente para el "cometa de pastelería", que desarrolló para contener sus productos helados. Marchiony era un inmigrante italiano que vivía en la ciudad de Nueva York. Su producto era helado de limón que ponía en vasos pequeños y lo vendía a los clientes de Wall Street. Después de consumir el hielo, el cliente devolvió el vaso, lo lavó y volvió a usar. La rotura y la continua tarea de lavar los platos frustraron a Marchiony; Sustituyó los conos de papel, pero estos (y los consumidores que tiran basura) crearon un problema complicado. Ya en 1896, Marchiony inventó una alternativa totalmente consumible. Para 1903, había fabricado una máquina que creaba conos como el cono de azúcar que se conoce hoy. La máquina se parecía a una plancha de gofres larga con espacios para cocinar 10 conos. Más tarde, Marchiony abrió una fábrica de conos en Hoboken, Nueva Jersey. También se le atribuye la construcción del primer sándwich de helado con dos cuadrados de gofres.

Aparte de su patente del gobierno de los Estados Unidos como prueba, Marchiony tiene historia y sentimiento de su lado. Su negocio de vender hielo de limón en bolas de vidrio es parte de una tradición en Italia que se remonta a principios del siglo XIX. Los Penny-Ice Men se hicieron comunes en toda Europa desde aproximadamente 1820 hasta 1860, cuando la revolución y los tiempos difíciles económicos impulsaron la inmigración. Parte de esta ola consistió en italianos que dejaron su tierra natal para ir a las principales ciudades de Europa. Empujaron carritos por las calles a partir de las 7 a.m. durante los veranos y vendía hielo aromatizado asentado en pequeñas copas de vidrio. Una copa costaba un centavo, la gente consumía el hielo y la copa se devolvía al vendedor. En Italia, los Penny-Ice Men gritaron, "Ecco un poco, che un poco" (Aquí hay un poco por tan poco [dinero]), y los no italianos distorsionaron este grito en la palabra hokeypokey. En Nueva York y otras ciudades estadounidenses, donde la costumbre había migrado a mediados del siglo XIX, los Penny-Ice Men eran conocidos como Hokeypokey Men. Su comercio y el uso de las diminutas copas de vidrio son un vínculo directo con el desarrollo del cono de helado.

Después de la Feria Mundial, las máquinas para fabricar conos se vendían regularmente en catálogos por $ 8,50. Los vendedores individuales podían pagarlos, por lo que la venta ambulante de helados ahora acompañada de conos creció enormemente. En 1912, Frederick Bruckman ideó una máquina que enrollaba los conos calientes de la plancha para gofres automáticamente; Solo en 1924 se vendieron 245 millones de conos de helado.

Materias primas

Tres ingredientes secos principales componen todo tipo de conos. La harina de trigo, la harina de tapioca y el azúcar se eligen por su calidad de horneado, fuerza y dulzor relativo, respectivamente. La tapioca se elabora a partir de la planta de yuca, que tiene una raíz parecida al almidón. La raíz se procesa en las "perlas" de tapioca familiares en el pudín y también en harina finamente molida. La yuca crece solo en climas tropicales, por lo que los fabricantes de conos la importan de América del Sur y el sudeste asiático. Los fabricantes compran harina de tapioca y azúcar en bolsas grandes, pero la harina de trigo se compra con la carga del camión cisterna y se descarga mediante la presión del aire que la expulsa del camión cisterna a los silos de almacenamiento. Durante la Segunda Guerra Mundial, se necesitaba harina de trigo para artículos prioritarios como el pan; como sustituto, los fabricantes de conos de helado usaban palomitas de maíz molidas hasta obtener una consistencia similar a la harina.

La cantidad de azúcar es una característica distintiva importante entre los tipos de conos. Los conos de azúcar y gofres están hechos de un tercio de azúcar. Esto no solo influye en el sabor dulce, sino que también afecta el color del acabado marrón y la textura crujiente. Los conos de pastel tienen menos del 5% de azúcar.

Los ingredientes húmedos (y otros agregados con los materiales húmedos) incluyen agua, manteca vegetal (grasa o grasa comestible), polvo de hornear (un ingrediente seco pero que comienza a reaccionar tan pronto como se mezcla con agua, por lo que se agrega al final para evitar el contacto con la humedad del aire), colorante, aromatizante y sal. Tanto el colorante como el aromatizante son productos naturales elaborados por especialistas externos.

Antes de agregar cualquier líquido, los compresores de aire se usan nuevamente para mezclar estos ingredientes secos en refrigeradores grandes. Los compresores están controlados por computadora para regular las cantidades, y se usan diferentes combinaciones de ingredientes para hacer conos de gofres / azúcar y conos de pastel, por lo que se usan enfriadores separados para mezclar cada tipo. Los ingredientes secos combinados se denominan relleno de cono o masa de cono. Algunos proveedores especializados mezclan previamente el relleno de cono y lo venden a los panaderos de cono.

Diseño

Hay tres tipos principales de cono de helado; el cono de pastel (también llamado cono moldeado o de fondo plano), el cono de galleta y el cono de azúcar. El cono de gofre se caracteriza por un borde superior rugoso o sin terminar. El cono de azúcar está hecho con los mismos ingredientes y proceso que un cono de gofre, pero tiene un borde superior terminado y, a veces, un revestimiento de chocolate.

El patrón de gofre en todos los tipos de conos, el borde terminado del cono de azúcar y la forma del cono de fondo plano (así como las variedades cometas del cono de pastel) influyen en gran medida en la facilidad con la que los conos terminados salen de su moldes. Los diseñadores de conos refinan el patrón de gofres y otras características de la forma y hacen lotes de prueba para encontrar el mejor diseño que se desprenda del molde sin quemarse, romperse o crear puntos débiles que no retengan el helado o se rompan cuando se aplica la cuchara. El cono moldeado tiene un borde alrededor de la parte superior que mantiene las gotas contenidas dentro del cono. La fila de dientes ayuda a asentar firmemente la bola de helado y proporciona una fuerza adicional donde el labio superior del cono se encuentra con la base cilíndrica.

El fondo plano del cono de tarta es ahora un estándar industrial aceptado, pero no se inventó hasta finales de la década de 1940. Antes de esto, los conos de pastel también tenían forma de cono, pero Joseph Shapiro de Maryland Cup Corporation (más tarde Ace Baking Company) hizo la base plana especialmente para la cadena Diary Queen. Llenar conos en forma de cono y entregárselos a los clientes es un asunto de dos manos, pero el cono de fondo plano se sostiene por sí solo y se puede llenar más fácilmente.

Las formas y patrones también afectan las características de horneado. El cono terminado debe ser de color uniforme y brillante por fuera. Debe hornearse de manera uniforme para que todos los lados (incluido el fondo plano) estén bien cocidos. El tamaño es importante porque se espera que los conos contengan cucharadas simples, dobles y triples. La primera pala tiene que llenar el cono y pesar el fondo sin desaparecer por completo en el cono, y la tercera pala no debe dominar el cono y hacer que se rompa o se incline con demasiada facilidad. El cono relleno debe verse igualmente apetitoso ya sea que tenga uno, dos o tres sabores encima.

La fuerza es una característica importante, no solo para el consumidor que la posee. Los conos deben resistir el llenado previo en la fábrica si se utilizan para golosinas congeladas como Drumstick. Los conos vacíos deben empaquetarse juntos mediante dispositivos mecánicos. Los conos deben "encajar" (encajar uno dentro de otro) de manera ordenada para permitir un empaque eficiente. Se utilizan materiales de embalaje mínimos para amortiguar los conos, principalmente debido al costo.

El gusto es el factor clave del diseño. Los conos de pastel deben ser crujientes en lugar de esponjosos y sabrosos como un cereal suave. Los conos de gofres deben ser crujientes y dulces, pero no demasiado duros ni excesivos en contenido de azúcar. El helado es el alimento destacado y el cono debe complementar su calidad.

El proceso de fabricación

- La masa para todos los conos se mezcla en batidoras grandes con forma de cubeta y se almacena en hieleras. Los compresores de aire soplan los ingredientes secos en los mezcladores. Se utilizan mezcladores y enfriadores separados para combinar y almacenar la masa para conos de pastel y para gofres y conos de azúcar juntos. Los compresores de aire que bombean todos los ingredientes están controlados por computadora, por lo que la receta para cada cono es correcta. Las computadoras también controlan todas las demás máquinas de la fábrica; en el área de mezcla, les dicen a los compresores cuando los refrigeradores se están quedando sin masa, por lo que el siguiente lote se mezcla automáticamente.

- A medida que se introducen los ingredientes secos, se agrega agua y las batidoras comienzan a revolver la masa. Los ingredientes secos y el agua se mezclan durante nueve minutos antes de agregar los demás ingredientes. La computadora le indica a un trabajador cuando la mezcla de nueve minutos está lista, y el trabajador inspecciona la masa parcial y luego agrega los ingredientes restantes a mano. Esta es una de las pocas partes prácticas del proceso; es esencial para el carácter y la calidad de los conos terminados. El trabajador reinicia la batidora cuando se han agregado los ingredientes, y la batidora bate la masa durante unos minutos a alta velocidad, no solo para una combinación perfecta sino para agregar la cantidad justa de aire a la masa. La batidora para conos de pastel rinde aproximadamente 300 lb (112 kg) de masa, y la masa para gofres / cono de azúcar se mezcla en lotes de 150 lb (56 kg). Luego, la masa mezclada se bombea a su enfriador; el mezclador se apaga automáticamente y se reinicia para el siguiente lote.

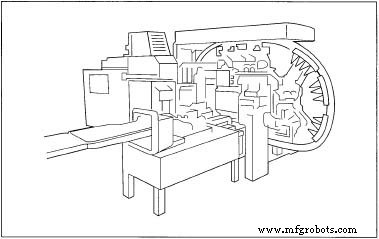

Un ejemplo de una máquina de hacer conos de helado totalmente automatizada.

Un ejemplo de una máquina de hacer conos de helado totalmente automatizada. - Desde los refrigeradores, la masa se bombea a los tanques de almacenamiento junto a los hornos de cocción. Luego se bombea a través de una tubería. La masa en forma de cono de pastel se bombea a los moldes de cono de torta, y la masa de gofres / cono de azúcar fluye hacia los platos de manera muy similar a las placas inferiores de las planchas para gofres. El sistema de bombeo aplica una cantidad previamente medida de masa al molde o al plato. Los conos de pastel se hornean durante unos 90 segundos y emergen en su forma final y listos para ser empaquetados. Los gofres y los conos de azúcar se hornean durante unos 82 segundos, pero tardan más en terminar porque hay que darle forma. Los círculos planos, calientes y horneados se enrollan en forma de cono mediante máquinas especializadas de laminación de conos en un proceso que toma aproximadamente 20 segundos. Estos conos no se pueden manipular para empaquetarlos hasta que estén completamente enfriados y se enfríen al aire durante 2 minutos. El enfriamiento hace que los conos sean firmes para mantener su forma.

Una gran planta de fabricación de conos estará equipada con hasta 40 hornos que producirán 5 millones de conos por día. Las plantas suelen operar las 24 horas del día y todos los días del año excepto festivos importantes. La producción total de un fabricante importante puede ser de 5 mil millones de conos por año.

- Los conos terminados viajan a lo largo de los transportadores hasta el área de empaque. Los conos de pastel son relativamente fuertes y están anidados unos dentro de otros, envueltos con papel transparente que se sella para que sean herméticos y se colocan en cajas. Los gofres y los conos de azúcar son crujientes y delicados, por lo que cada uno se empaqueta individualmente en un recipiente de espuma de poliestireno con un recipiente inferior y una tapa (un recipiente "concha"). Estos paquetes también están empaquetados. Todas las cajas han sido preimpresas por una impresora y un fabricante de cajas externos. El diseño exterior no solo es decorativo, sino que lleva la información nutricional requerida por el gobierno de los Estados Unidos para una porción de un solo cono. Las cajas se empaquetan a granel en cajas más grandes llamadas paquetes maestros para su envío y distribución.

Algunos conos en cajas se envían a la industria del envasado de productos lácteos, que llena los conos con revestimientos de chocolate y helado, congela sus productos y los vuelve a empaquetar para la venta individual y la venta a granel en cajas en las tiendas de comestibles. Los productos lácteos más conocidos son probablemente Drumstick y Nutty Buddy. Los conos en caja también se distribuyen a empresas de servicios de alimentos como Dairy Queen, Baskin-Robbins y McDonalds. Estas empresas (como el comercio de envases de productos lácteos) llenan los conos individualmente con sus propios helados y productos de servicio suave. Los parques de atracciones también forman parte del negocio de servicios de comida que llena los conos con golosinas congeladas en el lugar.

Finalmente, los conos empaquetados se venden a granel a negocios minoristas como supermercados, cadenas, conveniencia y farmacias. Estos minoristas generalmente no llenan ni modifican los conos; venden los conos en caja directamente al consumidor que puede hacer postres y snacks personalizados con los conos en casa.

Control de calidad

Aunque la fabricación de conos está controlada por computadora, los trabajadores son esenciales para el control de calidad. La adición correcta de ingredientes es el paso de control de calidad más obvio, pero durante todo el proceso, los inspectores de control de calidad especialmente capacitados vigilan la fabricación y el horneado de conos, prueban los conos de vez en cuando y rechazan los que están deformados, rotos o sobrecocidos o poco cocidos. Los conos enteros también se retiran del proceso y se cortan y rompen para comprobar que los conos son realmente perfectos por dentro y por fuera.

Subproductos / Residuos

Los fabricantes de conos no suelen producir subproductos, aunque normalmente fabrican los tres tipos de conos. Hay algunas roturas y algunas son rechazadas durante el proceso de control de calidad. Durante el período comprendido entre 1920 y aproximadamente 1950, los fabricantes de conos embolsaron los conos rotos y los vendieron como subproducto de bocadillos. Las familias podían comprar los pedazos rotos y comerlos como papas fritas o galletas o triturarlos más finamente y usarlos como aderezos para helados, budines y frutas. Durante la Depresión de la década de 1930, los conos triturados eran un sabroso sustituto de los costosos aderezos de nueces.

A medida que los volúmenes de los fabricantes han aumentado y los conos triturados se han vuelto menos deseados por el público, los fabricantes de conos han encontrado otro uso para los conos desechados. Los conos se muelen y se venden a los agricultores para la alimentación animal. Los productos de papel del proceso de embalaje y los palets de madera para el almacenamiento se reciclan, por lo que la industria prácticamente no produce residuos.

La seguridad en la fábrica de conos también es una preocupación menor porque la mayoría de los procesos están completamente automatizados. Los trabajadores reciben formación sobre cuestiones de seguridad relacionadas con los equipos eléctricos y mecánicos y el calor de los hornos de cocción. También se les exige que protejan la seguridad del producto y que usen ropa, cobertores para el cabello y guantes para mantener los conos higiénicos.

El futuro

El cono de helado es un elemento tan habitual de los postres, el entretenimiento, la diversión y la relajación de todo el mundo que es poco probable que caiga en desgracia. El helado y su cono se consumen durante todo el año, y los estadounidenses consumen alrededor de 23 qt (22 L) por persona al año, aunque el verano es sin duda la temporada principal. Una señal de la aceptación del cono de helado puede ser su estatura como un icono o símbolo altamente reconocible. En 1945, el Desfile del Día de Acción de Gracias de Macy's presentó un globo lleno de helio con la forma de un cono de helado de tres bolas. Tenía 40 pies (12,2 m) de altura y 16 pies (4,9 m) de ancho. Las carreras de globos aerostáticos y los festivales también se han tratado con globos aerostáticos en forma de pala y canastas en forma de cono. En 1962, el escultor de origen sueco Claes Oldenburg exhibió una versión pop-art de una "Tienda" llena de objetos cotidianos de gran tamaño y hechos de goma espuma cubierta con lienzo. Oldenburg eligió un cono de helado enorme para representar la vida estadounidense.

Es poco probable que cambien los tipos de conos probados y verdaderos. Por supuesto, los fabricantes mejoran constantemente sus productos, pero se apegan a las variedades que son populares entre el público. Los conos de azúcar, gofres y pasteles complementan perfectamente los sabores cambiantes dentro del mundo de los helados al tiempo que agregan su propio apoyo, sabor, crujiente y sentido de la tradición.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Soldadura MIG frente a soldadura TIG

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- La llenadora de supersacos Cone Table Elite (CTE) de Spiroflow ofrece resultados rápidos

- Cuatro pautas de seguridad del hielo seco para el transporte de vacunas sensibles

- EV vs. ICE:¿Cómo difiere el diseño del arnés de cables?

- Un mejor sensor detecta la acumulación de hielo en tiempo real

- Máquina expendedora de paletas heladas:el potencial comercial

- Comprender el embrague de cono