Titanio

Antecedentes

El titanio se conoce como un metal de transición en la tabla periódica de elementos indicados por el símbolo Ti. Es un material ligero de color gris plateado con un número atómico de 22 y un peso atómico de 47,90. Tiene una densidad de 4510 kg / m 3 , que se encuentra en algún lugar entre las densidades del aluminio y el acero inoxidable. Tiene un punto de fusión de aproximadamente 3.032 ° F (1.667 ° C) y un punto de ebullición de 5.948 ° F (3.287 C). Se comporta químicamente de forma similar al zirconio y al silicio. Tiene una excelente resistencia a la corrosión y una alta relación resistencia / peso.

El titanio es el cuarto metal más abundante y constituye aproximadamente el 0,62% de la corteza terrestre. Rara vez se encuentra en su forma pura, el titanio se encuentra típicamente en minerales como anatasa, brookita, ilmenita, leucoxeno, perovskita, rutilo y esfeno. Si bien el titanio es relativamente abundante, sigue siendo caro porque es difícil de aislar. Los principales productores de concentrados de titanio son Australia, Canadá, China, India, Noruega, Sudáfrica y Ucrania. En los Estados Unidos, los principales estados productores de titanio son Florida, Idaho, Nueva Jersey, Nueva York y Virginia.

Se han desarrollado miles de aleaciones de titanio y se pueden agrupar en cuatro categorías principales. Sus propiedades dependen de su estructura química básica y de la forma en que se manipulan durante la fabricación. Algunos elementos utilizados para hacer aleaciones incluyen aluminio, molibdeno, cobalto, circonio, estaño y vanadio. Las aleaciones de fase alfa tienen la resistencia más baja pero se pueden moldear y soldar. Las aleaciones alfa más beta tienen una alta resistencia. Las aleaciones casi alfa tienen una resistencia media pero una buena resistencia a la fluencia. Las aleaciones de fase beta tienen la mayor resistencia de todas las aleaciones de titanio, pero también carecen de ductilidad.

Las aplicaciones del titanio y sus aleaciones son numerosas. La industria aeroespacial es el mayor usuario de productos de titanio. Es útil para esta industria debido a su alta relación resistencia / peso y propiedades a alta temperatura. Por lo general, se usa para piezas y sujetadores de aviones. Estas mismas propiedades hacen que el titanio sea útil para la producción de motores de turbina de gas. Se utiliza para piezas como las palas del compresor, las carcasas, las cubiertas del motor y los escudos térmicos.

Dado que el titanio tiene una buena resistencia a la corrosión, es un material importante para la industria del acabado de metales. Aquí se utiliza para fabricar bobinas, plantillas y revestimientos de intercambiadores de calor. La resistencia del titanio al cloro y al ácido lo convierte en un material importante en el procesamiento químico. Se utiliza para las diversas bombas, válvulas e intercambiadores de calor en la línea de producción de productos químicos. La industria del refino de petróleo emplea materiales de titanio para los tubos del condensador debido a su resistencia a la corrosión. Esta propiedad también lo hace útil para los equipos utilizados en el proceso de desalación.

El titanio se utiliza en la producción de implantes humanos porque tiene una buena compatibilidad con el cuerpo humano. Uno de los usos recientes más notables del titanio es en corazones artificiales implantados por primera vez en un ser humano en 2001. Otros usos del titanio son en reemplazos de cadera, marcapasos, desfibriladores y articulaciones de codo y cadera.

Finalmente, los materiales de titanio se utilizan en la producción de numerosos productos de consumo. Se utiliza en la fabricación de zapatos, joyas, computadoras, equipos deportivos, relojes y esculturas. Como dióxido de titanio, se utiliza como pigmento blanco en plástico, papel y pintura. Incluso se utiliza como colorante alimentario blanco y como protector solar en productos cosméticos.

Historial

La mayoría de los historiadores dan crédito a William Gregor por el descubrimiento del titanio. En 1791, estaba trabajando con menachanita (un mineral que se encuentra en Inglaterra) cuando reconoció el nuevo elemento y publicó sus resultados. El elemento fue redescubierto unos años más tarde en el mineral rutilo por M. H. Klaproth, un químico alemán. Klaproth nombró al elemento titanio en honor a los gigantes mitológicos, los Titanes.

Tanto Gregor como Klaproth trabajaron con compuestos de titanio. El primer aislamiento significativo de titanio casi puro fue realizado en 1875 por Kirillov en Rusia. El aislamiento del metal puro no se demostró hasta 1910 cuando Matthew Hunter y sus asociados hicieron reaccionar tetracloruro de titanio con sodio en una bomba de acero calentada. Este proceso produjo piezas individuales de titanio puro. A mediados de la década de 1920, un grupo de científicos holandeses creó pequeños alambres de titanio puro mediante la realización de una reacción de disociación en tetrayoduro de titanio.

Estas demostraciones llevaron a William Kroll a comenzar a experimentar con diferentes métodos para aislar de manera eficiente el titanio. Estos primeros experimentos llevaron al desarrollo de un proceso para aislar titanio por reducción con magnesio en 1937. Este proceso, ahora llamado proceso Kroll, sigue siendo el proceso principal para producir titanio. Los primeros productos hechos de titanio se introdujeron alrededor de la década de 1940 e incluían cosas como alambres, láminas y varillas.

Si bien el trabajo de Kroll demostró un método para la producción de titanio a escala de laboratorio, tomó casi una década más antes de que pudiera adaptarse para la producción a gran escala. Este trabajo fue realizado por la Oficina de Minas de los Estados Unidos de 1938 a 1947 bajo la dirección de R. S. Dean. En 1947, habían realizado varias modificaciones al proceso de Kroll y produjeron casi 2 toneladas de metal titanio. En 1948, DuPont abrió la primera operación de fabricación a gran escala.

Este método de fabricación a gran escala permitió el uso de titanio como material estructural. En la década de 1950, fue utilizado principalmente por la industria aeroespacial en la construcción de aviones. Dado que el titanio era superior al acero para muchas aplicaciones, la industria creció rápidamente. En 1953, la producción anual había alcanzado los 2 millones de libras (907.200 kg) y el principal cliente del titanio era el ejército de los Estados Unidos. En 1958, la demanda de titanio se redujo significativamente porque el ejército cambió su enfoque de los aviones tripulados a los misiles para los que el acero era más apropiado. Desde entonces, la industria del titanio ha tenido varios ciclos de alta y baja demanda. A lo largo de los años se han descubierto numerosas aplicaciones e industrias nuevas para el titanio y sus aleaciones. En la actualidad, aproximadamente el 80% del titanio es utilizado por la industria aeroespacial y el 20% por las industrias no aeroespaciales.

Materias primas

El titanio se obtiene de varios minerales que se encuentran naturalmente en la tierra. Los minerales principales utilizados para la producción de titanio incluyen ilmenita, leucoxeno y rutilo. Otras fuentes notables incluyen anatasa, perovskita y esfena.

La ilmenita y el leucoxeno son minerales titaníferos. La ilmenita (FeTiO3) contiene aproximadamente un 53% de dióxido de titanio. El leucoxeno tiene una composición similar pero tiene aproximadamente un 90% de dióxido de titanio. Se encuentran asociados a depósitos de roca dura o en playas y arenas aluviales. El rutilo es dióxido de titanio (TiO2) relativamente puro. La anatasa es otra forma de dióxido de titanio cristalino y recientemente se ha convertido en una importante fuente comercial de titanio. Ambos se encuentran principalmente en depósitos de arena y playa.

La perovskita (CaTiO3) y la esfena (CaTi-SiO5) son minerales de calcio y titanio. Ninguno de estos materiales se utiliza en la producción comercial de titanio debido a la dificultad de eliminar el calcio. En el futuro, es probable que la perovskita pueda usarse comercialmente porque contiene casi un 60% de dióxido de titanio y solo tiene calcio como impureza. Sphene tiene silicio como segunda impureza que dificulta aún más el aislamiento del titanio.

Además de los minerales, otros compuestos utilizados en la producción de titanio incluyen cloro gaseoso, carbono y magnesio.

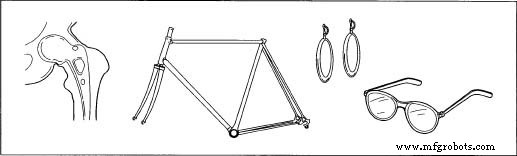

El titanio se utiliza para una amplia variedad de artículos, como cuadros de bicicletas, implantes de cadera, marcos de anteojos y aretes. .

El titanio se utiliza para una amplia variedad de artículos, como cuadros de bicicletas, implantes de cadera, marcos de anteojos y aretes. .

El

proceso de fabricación

El titanio se produce mediante el proceso Kroll. Los pasos involucrados incluyen extracción, purificación, producción de esponjas, creación de aleaciones y conformado y modelado. En Estados Unidos, muchos fabricantes se especializan en diferentes fases de esta producción. Por ejemplo, hay fabricantes que solo hacen la esponja, otros que solo funden y crean la aleación, y otros que producen los productos finales. Actualmente, ningún fabricante completa todos estos pasos.

Extracción

- 1 Al inicio de la producción, el fabricante recibe concentrados de titanio de las minas. Si bien el rutilo se puede usar en su forma natural, la ilmenita se procesa para eliminar el hierro de modo que contenga al menos un 85% de dióxido de titanio. Estos materiales se colocan en un reactor de lecho fluidizado junto con cloro gaseoso y carbono. El material se calienta a 900 ° C (1,652 ° F) y la reacción química subsiguiente da como resultado la creación de tetracloruro de titanio (TiCl4) impuro y monóxido de carbono. Las impurezas son el resultado del hecho de que al principio no se usa dióxido de titanio puro. Por lo tanto, deben eliminarse los diversos cloruros metálicos no deseados que se producen.

Purificación

- 2 El metal reaccionado se coloca en grandes tanques de destilación y se calienta. Durante este paso, las impurezas se separan mediante destilación fraccionada y precipitación. Esta acción elimina los cloruros metálicos, incluidos los de hierro, vanadio, circonio, silicio y magnesio.

Producción de la esponja

- 3 A continuación, el tetracloruro de titanio purificado se transfiere como líquido a un recipiente reactor de acero inoxidable. Luego se agrega magnesio y el recipiente se calienta a aproximadamente 2.012 ° F (1.100 ° C). El argón se bombea al recipiente para eliminar el aire y evitar la contaminación con oxígeno o nitrógeno. El magnesio reacciona con el cloro produciendo cloruro de magnesio líquido. Esto deja titanio puro sólido ya que el punto de fusión del titanio es más alto que el de la reacción.

- 4 El sólido de titanio se elimina del reactor mediante perforación y luego se trata con agua y ácido clorhídrico para eliminar el exceso de magnesio y cloruro de magnesio. El sólido resultante es un metal poroso llamado esponja.

Creación de aleaciones

- 5 La esponja de titanio puro se puede convertir en una aleación utilizable mediante un horno de arco de electrodos consumibles. En este punto, la esponja se mezcla con las diversas adiciones de aleación y chatarra. La proporción exacta de esponja a material de aleación se formula en un laboratorio antes de la producción. Luego, esta masa se prensa en compactos y se suelda, formando un electrodo de esponja.

- 6 A continuación, se coloca el electrodo de esponja en un horno de arco al vacío para su fusión. En este recipiente de cobre refrigerado por agua, se utiliza un arco eléctrico para fundir el electrodo de esponja y formar un lingote. Todo el aire del recipiente se elimina (formando un vacío) o se llena la atmósfera con argón para evitar la contaminación. Normalmente, el lingote se vuelve a fundir una o dos veces más para producir un lingote comercialmente aceptable. En los Estados Unidos, la mayoría de los lingotes producidos por este método pesan alrededor de 9.000 libras (4.082 kg) y tienen 30 pulgadas (76,2 cm) de diámetro.

- 7 Después de fabricar un lingote, se retira del horno y se inspecciona en busca de defectos. La superficie se puede acondicionar según las necesidades del cliente. Luego, el lingote puede enviarse a un fabricante de productos terminados donde se puede moler y fabricar en varios productos.

Subproductos / Residuos

Durante la producción de titanio puro, se produce una cantidad significativa de cloruro de magnesio. Este material se recicla en una celda de reciclaje inmediatamente después de su producción. La celda de reciclaje primero separa el metal magnesio y luego se recolecta el gas de cloro. Ambos componentes se reutilizan en la producción de titanio.

El futuro

Es probable que los avances futuros en la fabricación de titanio se encuentren en el área de la mejora de la producción de lingotes, el desarrollo de nuevas aleaciones, la reducción de los costos de producción y la aplicación a nuevas industrias. Actualmente, existe la necesidad de lingotes más grandes que los que pueden producir los hornos disponibles. Se están realizando investigaciones para desarrollar hornos más grandes que puedan satisfacer estas necesidades. También se está trabajando para encontrar la composición óptima de varias aleaciones de titanio. En última instancia, los investigadores esperan que se produzcan fácilmente materiales especializados con microestructuras controladas. Finalmente, los investigadores han estado investigando diferentes métodos para la purificación del titanio. Recientemente, científicos de la Universidad de Cambridge anunciaron un método para producir titanio puro directamente a partir de dióxido de titanio. Esto podría reducir sustancialmente los costos de producción y aumentar la disponibilidad.

Dónde obtener más información

Libros

Othmer, K. Enciclopedia de tecnología química. Nueva York:Marcel Dekker, 1998.

Departamento del Interior de EE. UU. Servicio geológico de EE. UU. Anuario de minerales Volumen 1. Washington, DC:Oficina de Imprenta del Gobierno de EE. UU., 1998.

Publicaciones periódicas

Freemantle, M. "Titanio extraído directamente de TiO2". Noticias de ingeniería y química (25 de septiembre de 2000).

Eylon D. "Titanio para aplicaciones energéticas e industriales". Sociedad Metalúrgica AIME (1987).

Otro

Página web de WebElements. Diciembre de 2001.

Perry Romanowski

Proceso de manufactura