Directrices para el diseño de PCB de RF y microondas

En la actualidad, se han observado amplias aplicaciones de PCB de RF/microondas en numerosos dispositivos inalámbricos de mano e industrias comerciales, incluidas la médica, la comunicación, etc. Dado que los circuitos de RF (radiofrecuencia)/microondas son circuitos de parámetros distribuidos que tienden a generar efecto de piel y efecto de acoplamiento, interferencia y la radiación en los circuitos es difícil de controlar en el diseño práctico de placa de circuito impreso (PCB). Los problemas que ocurren comúnmente incluyen la interferencia cruzada entre el circuito digital y el circuito analógico, la interferencia de ruido causada por las potencias y problemas de interferencia similares causados por un diseño absurdo. Como resultado, cómo equilibrar las ventajas y desventajas en el diseño de PCB y tratar de reducir las interferencias es un aspecto crucial para el diseño de PCB de RF/Microondas.

Cada diseño es diferente, pero la experiencia juega un papel activo como gran maestro y el ingeniero de fabricación es capaz de aportar soluciones a los principales escollos. En este artículo se presentarán y analizarán pautas detalladas de diseño de PCB relacionadas con RF/microondas.

¿Cómo determinar los materiales del sustrato?

Como una etapa temprana en el diseño de circuitos, la selección del material del sustrato de PCB juega un papel tan importante en el diseño de PCB de RF/Microondas que el material de sustrato óptimo contribuye a un rendimiento excelente y una alta confiabilidad de los productos finales. Al considerar el material del sustrato de acuerdo con su diseño de PCB, se deben enfocar algunos aspectos como la permitividad relativa, la tangente de pérdida, el grosor, el entorno, etc. El siguiente contenido detallará su importancia y se mostrarán los enfoques de selección ideales.

• Permitividad relativa

La permitividad relativa se refiere a la relación entre la constante dieléctrica y la permitividad del vacío. La permitividad relativa de los materiales de sustrato aplicados para el diseño de PCB de RF/microondas debe ser lo suficientemente alta para satisfacer las demandas de espacio y peso. Sin embargo, otras aplicaciones, como la interconexión de alta velocidad, requieren una permitividad relativa extremadamente baja para producir circuitos de alta impedancia con un ancho de línea aceptable y tolerancias de impedancia.

Antes de la determinación final de los materiales del sustrato, se deben confirmar algunos parámetros, incluido el ancho de línea para un determinado rango de grosor de placa, la longitud de onda de la frecuencia de trabajo del circuito y las dimensiones aproximadas de los componentes principales. Se debe dibujar un boceto del diagrama de la placa de circuito para establecer la permitividad relativa máxima y mínima aceptable.

Además, la desviación de la permitividad relativa proporcionada por el fabricante del material del sustrato debe ser lo suficientemente baja para que el rendimiento eléctrico esté dentro de un rango de tolerancia.

• Tangente de pérdida

La pérdida dieléctrica es una función relacionada con la tangente de pérdida y la permitividad relativa. En cuanto a algunos materiales de sustrato, la pérdida dieléctrica por unidad de longitud puede compensarse con la aplicación de líneas más cortas que también pueden reducir la pérdida del conductor, lo cual es de vital importancia cuando la pérdida del conductor se hace evidente en una situación de alta frecuencia. Por lo tanto, cuando se estiman los parámetros de pérdida de componente en algunos circuitos, lo que se estima es la pérdida por unidad de longitud o frecuencia en lugar de la pérdida ordinaria por unidad de longitud de línea bajo una frecuencia dada.

Dentro de un cierto rango de frecuencia, la pérdida de material del sustrato debe ser lo suficientemente baja para cumplir con los requisitos de potencia de entrada/salida evitando los problemas de disipación de calor. Además, la respuesta de potencia de algunos elementos del circuito (como los filtros) tiene que mantener una característica de caída de frecuencia brusca para que se pueda cumplir el requisito de rendimiento eléctrico. Naturalmente, la pérdida dieléctrica puede afectar esta característica de frecuencia.

• Espesor

El grosor del material del sustrato está asociado a los siguientes elementos de diseño:

a. Ancho de trazo. Para mantener la impedancia característica dada, el grosor del material del sustrato debe reducirse para cumplir con el requisito de disminución del ancho de la traza. El trazo de alta impedancia en material de sustrato delgado quizás necesite un ancho de trazo extremadamente bajo cuando se trata de fabricación.

b. Rendimiento mecánico. Los circuitos construidos sobre material de sustrato delgado sin soporte pueden combarse, deformarse o distorsionarse, lo que posiblemente no sucederá con los materiales rígidos y termoestables.

c. Estabilidad de tamaño. En términos generales, los materiales de sustrato delgado funcionan peor que los gruesos en términos de estabilidad de tamaño. Además, los materiales de sustratos delgados también generarán contratiempos para el fabricante o aumentarán los costos.

d. Costo. Generalmente, los materiales de sustrato que son gruesos por unidad de área son más costosos que aquellos que son delgados por unidad de área.

e. Conformabilidad. Para las placas de circuito que se necesitan para doblarse en formas de flexión simples, como un cilindro o un cono, las placas delgadas son capaces de doblarse a un radio de curvatura más bajo con materiales de sustrato o láminas de cobre para evitar que se destruyan.

f. Ruptura dieléctrica. Para tableros paralelos, el material dieléctrico delgado presenta un voltaje de ruptura dieléctrica proporcionalmente más alto que el material grueso.

g. Capacidad de manejo de energía. La capacidad de manejo de energía de las placas de circuito de alta frecuencia está limitada por dos aspectos que pueden aliviarse agregando grosor al material del sustrato. Por un lado, la alta potencia se puede disipar parcialmente a través del calor. Por otro lado, el nivel de potencia pico alto puede provocar que el inicio de la corona genere electricidad y reduzca la vida útil del material del sustrato.

• Medio ambiente

La fabricación de placas de circuito impreso y el entorno operativo limitan la selección del material del sustrato. Los principales desempeños materiales que deben tomarse en consideración incluyen:

a. Estabilidad de temperatura. Se debe garantizar la temperatura operativa y técnica más alta y más baja y el límite de temperatura se debe indicar como "pico" o "continuo". La modificación del rendimiento eléctrico debe calcularse en temperatura máxima y compararse con el requisito de diseño. Es posible que las placas de circuito no funcionen durante el rango de picos de temperatura intermitentes, por lo que se debe aplicar una temperatura "continua" para estimar el rendimiento. El daño permanente ocurrido en el rendimiento mecánico de la placa de circuito debe verificarse en el rango de temperatura límite "intermitente".

b. Resistencia a la Humedad y Química. Los materiales del sustrato deben absorber una pequeña cantidad de humedad para que el rendimiento eléctrico de la placa de circuito no se vea claramente disminuido en un entorno de alta humedad. Después de todo, las soluciones de protección ambiental adicionales generan costos de fabricación adicionales y compromisos de diseño. Las técnicas que se utilizarán deben ser compatibles con la resistencia química y la resistencia a los disolventes del material del sustrato.

c. Rendimiento anti-radiación. Cuando los PCB de RF/microondas se aplican en aplicaciones espaciales o nucleares, los materiales del sustrato sufrirán radiación ionizante masiva. Se debe asegurar y estimar la influencia de la radiación ionizante en el rendimiento mecánico y eléctrico del sustrato. Además, se debe garantizar su efecto acumulativo y se debe comparar la vida útil de operación efectiva de la placa de circuito.

• Otras reglas de diseño relacionadas con el material del sustrato

a. La adherencia de la bobina de cobre debe ser lo suficientemente alta para soportar la aplicación y el entorno de fabricación para no causar daños permanentes.

b. La permitividad relativa cambia con la temperatura, lo que posiblemente influirá en el rendimiento eléctrico dentro del rango de temperatura de trabajo.

c. La confiabilidad de los dispositivos de montaje en superficie (SMD) y los orificios pasantes enchapados (PTH) también está asociada con CTE.

d. La conductividad térmica del material del sustrato afectará el diseño teniendo en cuenta el tema de la gestión térmica.

e. Al decidir la carcasa y el montaje, se debe considerar de antemano la deformación de la placa.

f. El rendimiento mecánico probablemente afectará el diseño del ensamblaje y montaje.

g. La gravedad específica del material del sustrato determina el peso de la placa de circuito.

h. El coeficiente de expansión térmica (CTE) se debe considerar cuidadosamente en el proceso de temperatura ambiente límite y diseño de componentes de alta potencia y aplicación de soldadura por reflujo u otra fabricación a alta temperatura.

i. La resistividad eléctrica probablemente será un elemento asociado con el rendimiento eléctrico, especialmente cuando las líneas de alta impedancia transmiten alto voltaje, circuito de amplificación de potencia, por ejemplo.

¿Cómo procesar las características eléctricas?

Las características eléctricas cruciales de alta frecuencia contienen una impedancia característica (Z0 ), coeficiente de atenuación (α) y velocidad de transmisión de la señal (v). La impedancia característica y la velocidad de transmisión de la señal están determinadas por la permitividad relativa efectiva, mientras que la pérdida de señal por el coeficiente de atenuación.

Entre todas las estructuras de transmisión posibles, tales como stripline (la definición de stripline se presentará en la Sección a a continuación), microstrip, pulso o surco bipolar, stripline y microstrip se aplican más ampliamente en el diseño de circuitos de microondas y generalmente dependen de un material base blando. Ya sea para stripline o microstrip, la relación entre la distancia a tierra y el ancho del conductor, el grosor del conductor y la distancia entre los conductores de acoplamiento influye fuertemente en la impedancia característica y el coeficiente de atenuación. Dentro de un cierto rango de frecuencia y en una estructura de línea de transmisión, el coeficiente de atenuación, la permitividad relativa y la impedancia característica pueden presentar confiabilidad de frecuencia.

Cuando el tamaño de la sección transversal de la línea de banda o la microbanda es mayor que la longitud de onda en el dieléctrico, otro modo de transmisión (más alto) se vuelve significativo, lo que debilita el rendimiento eléctrico de las líneas de transmisión. A medida que la velocidad de la señal y la frecuencia aumentan, las dimensiones de las líneas de transmisión deben reducirse proporcionalmente para evitar modos de orden superior, lo que requiere la aplicación de materiales de sustrato más delgados manteniendo la impedancia característica dada.

• Línea de banda

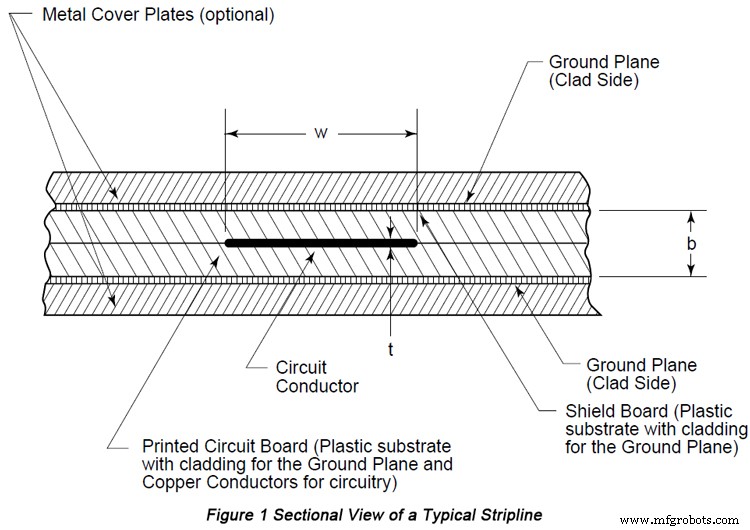

Stripline es una estructura de línea de transmisión, que incluye una línea de señal y dos terrenos más anchos que son paralelos a la línea de señal que se sujeta entre ellos. La siguiente figura muestra una línea de franjas típica en una vista en sección extraída de IPC-2252.

La fórmula para la impedancia característica de la línea de banda se clasifica en dos aspectos:líneas de señal estrechas y líneas de señal ancha.

una. Líneas de señal estrechas

Z0 se refiere a la impedancia característica (ohmios);

εr se refiere a la permitividad relativa;

b se refiere a la distancia entre terrenos (m);

w se refiere al ancho de la línea de señal (m).

El valor de Y satisface la fórmula:

En esta fórmula,  , t se refiere al espesor del cobre (m).

, t se refiere al espesor del cobre (m).

b. Amplias líneas de señal

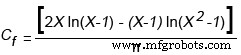

En esta fórmula, Cf se refiere a la capacitancia marginal y se ajusta a la siguiente fórmula:

• Franjas asimétricas

Cuando la línea de señal se coloca entre tierras (o potencias) pero no en la posición central, se deben modificar las fórmulas de cálculo de la línea de banda. En el proceso de modificación, es necesario acoplar las diferencias entre las líneas de señal y los terrenos más cercanos y más lejanos. Si las líneas de señal se encuentran en el rango de un tercio del centro, las desviaciones provocadas por la suposición de que las líneas de señal se encuentran en el centro serán muy pequeñas.

Cuando se requiere mucho acoplamiento entre las líneas de señal, se debe depender de la estructura asimétrica de la línea de cinta, comprometiendo dos líneas de señal que están ubicadas en diferentes superficies y separadas por dieléctrico. El acoplamiento se realiza a través de líneas paralelas o líneas cruzadas. Cuando se trata del diseño de circuitos de alta frecuencia, no se necesita acoplamiento, la estructura de líneas de señal que se cruzan verticalmente no funciona.

• Microcinta

Microstrip también es un tipo de estructura de línea de transmisión, que incluye una línea de señal y tierra que es paralela a la línea de señal.

La fórmula de impedancia característica de microstrip se basa en un modelo simple de microstrip que contiene solo un dieléctrico que es un conductor sin grosor. La fórmula es como la Fórmula 7

En esta fórmula, la fórmula 8, el segundo "0" y "1" después de Z se refiere a un espesor de conductor cero y un tipo de dieléctrico. Por lo tanto, la precisión de este modelo es superior al 0,01 % cuando el valor de u es inferior a 1. Cuando el valor de u es inferior a 1000, la precisión es superior al 0,03 %.

¿Cómo organizar otros aspectos significativos?

• Funciones mecanizadas

una. Dimensiones y tolerancias

Entre los elementos de diseño, el diseño de dimensiones y tolerancias es de vital importancia. En el diseño de campo, generalmente se aplican tolerancias bilaterales y tolerancias de posición real.

Las dimensiones y tolerancias de posición real que simplemente se marcan hacen que los fabricantes organicen las desviaciones dentro de las posiciones y dimensiones en cualquier proporción, lo que generalmente conduce a una mayor capacidad de fabricación. Como resultado, los diseñadores garantizan los requisitos de funcionalidad y brindan a los fabricantes la libertad suficiente para organizar las desviaciones principales en el proceso de fabricación donde la precisión es la más baja.

La capacidad de tolerancia de posición depende principalmente del tipo de material, el grosor y el tamaño total de los componentes. Un diámetro de posición real de 0,254 mm (0,01 pulgadas) es el que se ve con más frecuencia y el más fácil de obtener. Cuando se requiere que el requisito de tolerancia sea superior a 0,152 mm (0,006 pulgadas), la capacidad de fabricación se verá comprometida. Sin embargo, cuando se requiere adecuadamente, se debe exigir la condición máxima del material para permitir a los fabricantes equilibrar el error de apertura y el error de posición para aumentar la capacidad de fabricación.

Cuando una vía se fabrica de acuerdo con su diámetro mínimo, se requiere que se utilice la tolerancia de posición real por la condición máxima del material que simplemente se marca. Sin embargo, las vías fabricadas con un diámetro más grande y aceptable generalmente se colocan con menor precisión, lo que aún garantiza su ajuste y función. Por lo tanto, las vías más grandes pueden obtener una tolerancia de posición suficiente, igual a un valor agregado aceptable al diámetro de la vía mínima. Con tolerancia adicional añadida a la tolerancia de posición real, se genera tolerancia de inspección.

Cuando se aplica la condición de material mínimo, la tolerancia se establece de acuerdo con el diámetro máximo. "Independientemente del tamaño de la característica" se refiere a la aplicación de la tolerancia de marca sin tolerancia adicional y la tolerancia de la dimensión característica se determina de acuerdo con las diferentes fabricaciones aceptables.

Aunque tanto la cota de posición real como la tolerancia se pueden aplicar en cualquier caso que se pueda imaginar, se aplican mejor a características similares a posiciones de agujeros, cajeras y los otros ejes X e Y.

b. Agujeros pasantes chapados

El diámetro mínimo de apertura está determinado por el grosor de todo el material. La relación de aspecto generalmente se aplica para indicar un coeficiente de dificultad, que es la relación entre el grosor del material y el diámetro de la abertura. Por ejemplo, cuando la relación de aspecto es 5:1 y la placa de circuito de línea de banda presenta un grosor de 3,3 mm (0,13 pulgadas), demuestra que el diámetro de apertura mínimo es de 0,66 mm (0,026 pulgadas).

En términos generales, una relación de aspecto de aproximadamente 3 es más fácil de fabricar, mientras que 5 es más difícil y 10 es extremadamente difícil y, a veces, incluso no se fabrica. En pocas palabras, los agujeros chapados con alta relación de aspecto tienden a fabricarse más fácilmente en material delgado, mientras que los agujeros de perforación con alta relación de aspecto tienden a fabricarse con mayor dificultad. Cuando se trata de taladrar orificios con un diámetro inferior a 0,33 mm (0,013 pulgadas), la broca rota y la rugosidad de la vía serán un problema práctico. Además, los agujeros con una alta relación de aspecto son difíciles de limpiar, activar y metalizar. Debido a la dispersabilidad de la solución, la metalización se distribuye de manera desigual dentro de un orificio. La dispersabilidad limitada reduce la transmisión material de átomos y moléculas dentro de los agujeros y hace que la distribución de corriente original del revestimiento se vuelva compleja.

El diámetro del orificio se puede regular para que sea anterior a la metalización y posterior a la metalización. La metalización hace que el diámetro del orificio se reduzca al doble del espesor del revestimiento. El error de apertura después de la metalización está limitado por el error que ocurre durante la perforación y la metalización. Aunque se puede lograr una tolerancia más rigurosa, una zona de tolerancia de 0,13 a 0,25 mm (0,005 a 0,01 pulgadas) es la más común. En términos generales, el costo y el nivel de dificultad aumentan con la reducción de la tolerancia del diámetro de apertura. Una regla empírica dice:si la relación de aspecto es mayor que 4:1, el diámetro de vía debe aumentarse a 0,10 mm (0,04 pulgadas) o más.

El diámetro de la abertura a través de la metalización no se puede prever con precisión debido a la distribución de la densidad de corriente enchapada. La diferencia en términos de densidad de corriente local hace que el espesor metalizado se vea influenciado por el diámetro de la apertura, la densidad del orificio, el circuito ambiental y la forma del terreno. Generalmente, la dimensión del orificio antes de la metalización y el espesor mínimo de metalización se regulan para aumentar la capacidad de fabricación. Cuando los orificios pasantes enchapados prohíben la conexión a tierra o interna como modo, es adecuado determinar el orificio pasante enchapado mínimo. Cuando los agujeros se consideran componentes de plomo, se debe considerar la tolerancia bilateral en las dimensiones de los agujeros.

Cuando es necesario fusionar o refluir estaño/plomo electrochapado, las dimensiones de los orificios deben indicarse antes de la soldadura por reflujo. En la etapa de soldadura por reflujo, cada detalle del diseño como la dimensión de la almohadilla, la dimensión del orificio y el grosor del material y el grosor del circuito afectarán el flujo de la soldadura y las dimensiones después de la soldadura por reflujo. Los agujeros enchapados después de la limitación modular no pueden cerrarse parcial o totalmente con metal.

• Metalización

una. Diseños de borde chapado

En PCB multicapa, el borde enchapado ha sido una tecnología aceptable para reducir los orificios pasantes enchapados de supresión de modo. El diseño de borde enchapado debe contener de tres a cuatro conectores de 6,4 mm (0,25 pulgadas) de ancho que son responsables de conectar las pestañas en toda la placa. Como resultado, se pueden fabricar numerosas lengüetas como una forma de placa completa. El borde enchapado debe superponerse con un ancho de al menos 1,3 mm (0,050 pulgadas) de la capa superior o la capa inferior para lograr una adhesión mecánica más fuerte. El grosor de la metalización debe ser de al menos 0,025 mm (0,001 pulgadas).

b. Recubrimiento de cobre

Antes del enchapado, toda la superficie metálica y el dieléctrico expuesto se cubren con una capa de recubrimiento sin electrochapado ni conductividad. Luego, el espesor necesario de cobre debe recubrirse en todo el tablero o gráficos.

En términos generales, el enchapado de paneles es una selección óptima si se requiere rigurosamente la uniformidad del espesor. Después de todo, la imagen no afectará la distribución de las placas. Además, cuando se necesita una metalización gruesa, el revestimiento del panel es capaz de hundir una gran cantidad de metal sin que se formen puentes entre las imágenes. Por el contrario, el revestimiento de imágenes solo se puede considerar como una selección óptima cuando la tolerancia de ancho de trazo/espaciado requiere un alto grado de rigurosidad porque la lámina de cobre que se debe grabar se junta con material de sustrato con el mismo nivel de espesor.

El rendimiento mecánico del cobre chapado determina la resistencia al choque térmico y la resistencia al ciclo térmico del orificio pasante chapado. En el proceso de ensamblaje de soldadura y circulación a temperatura ambiente, es posible que se generen grietas en los orificios pasantes enchapados. El cobre debe tener suficiente maleabilidad para soportar el choque de alta temperatura y para resistir la falla por fatiga causada por una temperatura ambiental más baja. Cuando se trata de una alta confiabilidad, se sugiere que los fabricantes de PCB apliquen el sistema de cobre chapado en ácido, ya que el cobre chapado es capaz de alcanzar una maleabilidad de al menos un 20 % y una resistencia a la tracción de al menos 2,76x10 8 Pensilvania

El grosor del revestimiento generalmente decide el grosor mínimo de la pared del orificio pasante que generalmente se regula en 0,0025 mm (0,001 pulgadas). Recuerde que la pared del orificio de 0,0025 mm (0,001 pulgadas) provocará un espesor de 0,004-0,005 mm (0,0015-0,002 pulgadas) de otras superficies. Si no se aplica la tecnología de soldadura de placas de imagen, el grosor de la placa superará los 0,05 mm (0,002 pulgadas), lo que generará problemas relacionados con la precisión de la corrosión.

En el revestimiento de paneles y el revestimiento de imágenes, los tipos de orificios influyen en la distribución del metal. Los orificios independientes reciben una soldadura más rápida que los orificios densos. El nivel de uniformidad del espesor del metal en los componentes está determinado por el porcentaje de metal cubierto en el área de revestimiento. Cuando los agujeros y la imagen no se distribuyen uniformemente, la tolerancia de espesor será mayor. Un espesor típico de cobre chapado es de ±0,013 mm (0,005 pulgadas). Una vez que la tolerancia sea de ±0,005 mm (0,0002 pulgadas) o inferior, se reducirá la capacidad de fabricación.

Si se regula el espesor de metalización o el espesor total del producto final, la tolerancia debe ser la suma de la tolerancia del recubrimiento y el espesor de la hoja de cobre y/o la tolerancia dieléctrica. El grosor de la lámina de cobre se determina por el peso del cobre por unidad de área.

La lámina de cobre RA presenta una tolerancia de espesor más baja que la lámina de cobre electrolítico. Por lo tanto, se producen algunos cambios leves en el grosor de la lámina de cobre, pero aún se pueden cumplir los requisitos. Se ha encontrado que el espesor cambia a ±0,005 mm (0,0002 pulgadas) en láminas de cobre de 0,5 a 1 oz.

El espesor total de metalización se obtiene mediante análisis microscópico después del pulido y la corrosión. La muestra interna se coloca alrededor de los componentes y se cortará del panel. La muestra interna proporciona el mejor indicador del grosor del componente. Si no se aplica una muestra interna, se puede agregar una muestra al área lateral o se pueden aplicar componentes para una prueba destructiva.

• Grabado

La precisión de fabricación final es la suma de las desviaciones de la imagen y el grabado.

Las grietas son más difíciles de visualizar y grabar que las líneas. Si es posible, es necesario regular las grietas para que sean más anchas que las líneas en los circuitos de alta densidad. Cuando las líneas y el ancho de grieta son inferiores a 0,10 mm (0,004 pulgadas), la capacidad de fabricación se verá reducida.

Es dramáticamente difícil obtener líneas que sean dos veces más pequeñas que el espesor de la lámina de cobre. Significa que las líneas de 0,035 mm (0,0014 pulgadas) funcionan perfectamente para láminas de cobre de 0,5 oz [0,017 mm (0,00067 pulgadas)], mientras que las líneas de 0,070 mm (0,0028 pulgadas) funcionan perfectamente para láminas de cobre de 1 oz [0,035 mm (0,00014 pulgadas)]. En términos generales, es mejor reducir el espesor de lámina de cobre requerido.

Las líneas estrechas que están separadas por espacios amplios son más fáciles de grabar que las líneas finas y densas. Cuando las líneas cambian de dirección, los ángulos agudos son más difíciles de grabar que las transiciones de curvas o los ángulos de 45°.

En resumen, la excelente determinación del material del sustrato, la modificación razonable y científica de las características eléctricas y la disposición de otros aspectos significativos definitivamente conducirán a un diseño preciso de PCB de RF/microondas basado en el cual se pueden esperar productos finales confiables.

Recursos útiles:

• Contratiempos y soluciones en el diseño de PCB de RF

• Diseño de PCB para circuitos de radiofrecuencia y compatibilidad electromagnética

• Las reglas clave de diseño de PCB que debe conocer

• Posibles problemas y soluciones en el proceso de diseño de PCB

• Cómo implementar la inspección de calidad de PCB

• Servicio completo de fabricación de PCB de PCBCart - Múltiples opciones de valor agregado

• Servicio avanzado de ensamblaje de PCB de PCBCart - Empezar desde 1 pieza

Tecnología Industrial

- Directrices para el diseño de RF y microondas

- Materiales y diseño de PCB para alta tensión

- Capacidades de curvatura flexible y rígido-flexible en el diseño de PCB

- Consideraciones importantes para el ensamblaje de PCB

- Consideraciones de diseño de impedancia para PCB rígido flexible

- Retrocesos y soluciones en el diseño de PCB RF

- Propiedades de PCB automotriz y consideraciones de diseño

- Directrices importantes de diseño para la fabricación y montaje de PCB - Parte I

- 7 factores a considerar para un diseño de PCB de buena calidad

- Directrices importantes de diseño para la fabricación y montaje de PCB - Parte II

- Un enfoque en las pautas de diseño importantes para facilitar la fabricación de PCB