Elementos que deben considerarse cuidadosamente en la capacidad del proceso de ensamblaje BGA

El ensamblaje BGA (matriz de rejilla de bolas) es totalmente compatible con la tecnología de ensamblaje de soldadura. El paso de BGA a escala de chip puede ser de 0,5 mm, 0,65 mm o 0,8 mm y los componentes BGA de plástico o cerámica tienen un paso más amplio, como 1,5 mm, 1,27 mm y 1 mm. Los paquetes BGA con paso fino se dañan más fácilmente que los IC (circuitos integrados) con paquetes de pines y los componentes BGA permiten una reducción selectiva de los puntos de contacto para cumplir con los requisitos específicos de los pines de E/S. Como tecnología de vanguardia aplicada en el ensamblaje SMT (tecnología de montaje en superficie), los paquetes BGA se han convertido rápidamente en una selección importante para adaptarse a la tecnología de paso fino y paso ultrafino, logrando una interconexión de alta densidad con una tecnología de ensamblaje confiable proporcionada, lo que lleva a cada vez son más las aplicaciones de este tipo de envases.

Aplicación del dispositivo de inspección de tomografía de rayos X en ensamblaje BGA

La mayoría de los fabricantes de PCB (placas de circuito impreso) y fabricantes de productos electrónicos no han notado demasiada necesidad de aplicar la inspección por rayos X en su proceso de fabricación hasta que los componentes BGA se aplican en el ensamblaje de productos electrónicos. Se consideró que los métodos de inspección tradicionales eran suficientes, como MVI (inspección visual manual) y prueba eléctrica, incluido MDA (análisis de defectos de fabricación), ICT (prueba en circuito) y prueba de funcionamiento. Sin embargo, todos esos métodos de inspección no logran descubrir problemas ocultos en las juntas de soldadura, como cavidades, soldadura en frío y mala adhesión de soldadura de estaño. El sistema de inspección por rayos X es un tipo de herramienta de inspección que se ha verificado que es capaz de inspeccionar juntas de soldadura ocultas y ayudar a establecer y controlar el proceso de fabricación, analizar prototipos y confirmar procesos. A diferencia de MDA, ICT y AOI (inspección óptica automatizada), el sistema de inspección por rayos X es capaz de confirmar cortocircuitos, circuitos abiertos, cavidades y alineación de bolas de soldadura BGA, monitorear la calidad del proceso y proporcionar datos de retroalimentación instantáneos para SPC (control estadístico del proceso) con alta eficiencia de fabricación.

Los dispositivos de inspección por tomografía de rayos X pueden generar imágenes de tomografía a través de la captura de imágenes de uniones de soldadura que pueden implementar un análisis automático de uniones de soldadura y escaneo de tomografía en tiempo real. Además, pueden llevar a cabo un análisis de comparación preciso en todas las juntas de soldadura de los componentes en ambos lados de la placa PCB en un par de segundos o 2 minutos, lo que lleva a una conclusión sobre si las juntas de soldadura están calificadas o no.

Proceso de ensamblaje BGA y fuente de variación

Para usar el sistema de inspección por rayos X de manera más efectiva, se deben aclarar los parámetros de control del proceso de ensamblaje de BGA y las limitaciones de control de parámetros. El proceso de ensamblaje de BGA se ajusta a la siguiente secuencia:

Cuando las bolas de soldadura eutéctica de los componentes BGA se ensamblan en pasta de soldadura durante el proceso de ensamblaje, sus posiciones generalmente se corrigen mediante la autoalineación del estaño de soldadura líquido. Por lo tanto, la precisión de montaje no parece tan esencial como los componentes de plomo de paso fino y la fase de control principal en la tecnología de ensamblaje de componentes BGA es la impresión de pasta de soldadura y la soldadura por reflujo. Además, la variación en términos de forma y tamaño de la junta de soldadura también está asociada con muchos otros elementos.

Es casi imposible eliminar todas las variaciones, por lo que el punto clave en el control del proceso de fabricación es reducir la variación en cada fase de fabricación. La influencia de las diferentes variaciones en los productos de ensamblaje final debe analizarse cuidadosamente y procesarse cuantitativamente. Teniendo en cuenta todo el proceso, desde los componentes BGA hasta el proceso de ensamblaje de PCB, los principales elementos que afectan la calidad de la unión de soldadura son:

1. Volumen de bolas de soldadura;

2. tamaño de almohadilla del componente BGA;

3. Tamaño de placa de circuito impreso;

4. Volumen de soldadura en pasta;

5. Deformación del componente BGA durante el proceso de soldadura por reflujo;

6. Deformación de PCB en el área de montaje de BGA durante el proceso de soldadura por reflujo;

7. Precisión de colocación de montaje;

8. Curva de temperatura de soldadura por reflujo.

No importa qué tipo de dispositivo de inspección se use, debe haber una base para juzgar si las juntas de soldadura están calificadas o no. IPC-A-610C regula la definición de criterios de aceptación de uniones de soldadura BGA en el artículo 12.2.12. Se requiere que las uniones de soldadura BGA excelentes sean lisas, redondas, de bordes claros y sin cavidades. El diámetro, el volumen, la escala de grises y el contraste deben ser los mismos para todas las juntas de soldadura con la posición alineada y sin desplazamiento ni torsión.

Capacidad de proceso de ensamblaje BGA

Un tipo de componente BGA se usa como ejemplo en la siguiente discusión. Este tipo de componentes BGA son componentes PBGA (matriz de rejilla de bolas de plástico) con 520 pines y un tamaño de 2"x2", con bolas de soldadura eutéctica y aprovechando el fundente sin limpieza. El análisis de la capacidad del proceso 6 sigma se implementa para comprobar la precisión de colocación de BGA, los circuitos abiertos de las juntas de soldadura y la probabilidad de que se produzcan cortocircuitos. Los supuestos previos al cálculo son:

a. No se producen variaciones en la almohadilla del componente BGA o la almohadilla de PCB;

b. Los componentes BGA no sufren deformación (proceso de soldadura por reflujo);

c. La desviación promedio se calcula de acuerdo con el volumen promedio de juntas de soldadura después de la soldadura por reflujo;

d. Se supone que el peso del componente BGA está equilibrado por la flotación y la tensión superficial;

e. La almohadilla y las bolas de soldadura eutéctica deben presentar una buena soldabilidad;

f. Todas las distribuciones son distribuciones normales.

• Colocación de BGA

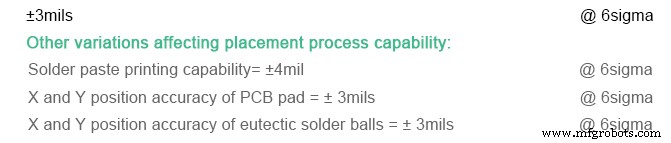

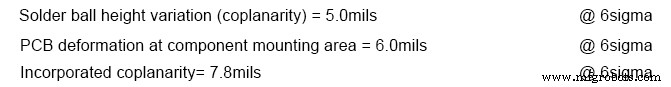

El equipo SMT estándar se utiliza para montar los componentes BGA. El equipo de montaje ordinario es capaz de reconocer imágenes de bolas de soldadura eutéctica BGA con capacidades de proceso de colocación cubiertas de la siguiente manera:

Según los datos anteriores, la desviación máxima de ubicación es de 6,53 mil cuando la capacidad del proceso es de 6 sigma. Dado que el diámetro de la almohadilla es de 28 mil, la desviación de colocación puede despreciarse entre la autoalineación de los componentes derivada de la tensión superficial cuando se derrite la soldadura en pasta. Cuando se trata del proceso de colocación de componentes BGA, se ajusta al nivel 6sigma.

• Juntas de soldadura con circuitos abiertos

El proceso de ensamblaje tiende a ver juntas de soldadura abiertas debido al colapso de la bola de soldadura eutéctica insuficiente. En lo que respecta a PBGA con 520 pines, las bolas de soldadura eutéctica son bolas con un diámetro de 30 mils cuya desviación estándar es de 500 mils 3 (con volumen en el que se participó) y el volumen está regulado en 14 130 mils 3 . El diámetro de la placa BGA y PCB es de 28 mil y el espesor de la pasta de soldadura es de 6 mil. Por lo tanto, la altura promedio del borde de la bola de soldadura BGA es de aproximadamente 24 mils. En lo que respecta a la capacidad 6sigma que refleja la variación del volumen de la bola de soldadura,

Después de la soldadura por reflujo, la altura del soporte de unión de soldadura determinada por el volumen promedio de las juntas de soldadura es de 19 milésimas de pulgada. Como la capacidad del proceso se establece en 6 sigma, el espesor de la soldadura en pasta se mide en 4 a 8 mils. Además, las bolas de soldadura BGA se colapsarán en pasta de soldadura por 3 mils, lo que conduce a los siguientes datos calculados:

Grosor mínimo de la pasta de soldadura debajo de las bolas de soldadura =3 mils

Colapso mínimo =7 mils

Mínimo incorporado colapso =10 mils

Desviación de seguridad mínima generada para evitar que se produzcan circuitos abiertos =2,2 mils

Cuando las variaciones anteriores se pueden controlar en ciertos rangos, el proceso de soldadura por reflujo BGA puede lograr 6sigma.

Desafortunadamente, la deformación en los componentes de BGA y PCB generalmente conduce a una inconsistencia en la altura de la unión de soldadura durante el ensamblaje de soldadura por reflujo de BGA. Los componentes BGA y la almohadilla de PCB presentan diferencias que conducen a la variación del proceso. En general, aunque se tengan en cuenta todas las variaciones, se seguirán realizando soldaduras abiertas. Por lo tanto, el sistema de inspección por rayos X se puede utilizar para realizar una inspección de defectos en juntas de soldadura abiertas.

• Puenteo de soldadura (cortocircuitos)

El mismo método se puede utilizar para estimar la influencia de los cortocircuitos de las juntas de soldadura en la capacidad del proceso de ensamblaje. Las juntas de soldadura difieren entre sí en términos de diámetro y los datos medidos indican que el volumen de unión de cada junta de soldadura está en el rango de 12800 a 19250 mils 3 bajo capacidad de proceso 6sigma. Como resultado, la altura mínima del soporte de unión de soldadura es de 15 milésimas de pulgada y luego el diámetro máximo de unión de soldadura puede ser de hasta 38,5 milésimas de pulgada. Cuando se trata de componentes BGA con un paso de 50 milésimas de pulgada, difícilmente se producirá un puente entre las juntas de soldadura.

Análisis de Control Estadístico de Procesos

El control efectivo del proceso de ensamblaje de BGA genera menos variaciones en las conexiones de soldadura. Sin embargo, en el proceso de montaje práctico, las siguientes variaciones suelen hacer que el proceso fluctúe, lo que exige un seguimiento constante de las mismas.

1. Altura y volumen de la soldadura en pasta;

2. Diámetro de conexión lateral de componentes BGA;

3. Diámetro de la conexión lateral de la placa de circuito impreso;

4. Diámetro de unión central de las conexiones;

5. Tamaño de la cavidad y tasa de aparición;

6. Bolas de hojalata.

El espesor de la soldadura en pasta se puede monitorear mediante un equipo de inspección por rayos X y las variaciones del proceso se pueden controlar dentro de un cierto nivel según la forma y la consistencia de la junta de soldadura.

Artículo escrito por la editora de PCBCart, Dora Yang, publicado originalmente en la edición de mayo de 2018 de la revista SMT007.

PCBCart maneja el ensamblaje BGA de manera profesional

PCBCart ha brindado servicio de ensamblaje de PCB durante muchos años, tenemos una gran experiencia en el proyecto de ensamblaje BGA. Podemos procesar paso BGA a 0,4 mm o más, y nuestro conteo de bolas BGA es de 2 a 50. Si su requisito de población de PCB implica ensamblaje BGA, no dude en comunicarse con nosotros aquí para obtener una solución práctica y rentable. O bien, puede hacer clic en el botón a continuación para enviar una solicitud de cotización de PCBA, nos pondremos en contacto con usted con el costo y la solución del ensamblaje de la tarjeta de circuito personalizada lo antes posible.

Recursos útiles

• Una breve introducción a los tipos de paquetes BGA

• Una introducción a la tecnología de empaque BGA

• Factores que afectan la calidad del ensamblaje BGA

• Servicio de producción integral de PCBCart Cubre la fabricación de PCB, el suministro de componentes y el ensamblaje llave en mano

Tecnología Industrial

- Mecanizado ultrasónico (USM):Mecánica, parámetros de proceso, elementos, herramientas y características

- Herramientas multifuncionales que todos los talleres mecánicos deberían tener

- 4 industrias que deberían aprovechar el seguimiento de activos

- Proceso de ensamblaje de PCB:6 cosas que debe saber

- ¿Cómo mejorar el proceso de anodizado de plástico?

- El proceso de ensamblaje de una placa de circuito impreso

- Conjunto de placa de circuito:¿cómo se fabrica?

- Prácticas que dan cuenta de un ensamblaje de PCB impecable

- Factores importantes a tener en cuenta para subcontratar un proceso de ensamblaje de construcción de cajas

- Proceso paso a paso de ensamblaje de PCB sin plomo

- ¿Cuáles son los pasos involucrados en el proceso de ensamblaje de PCB?