La importancia de la tecnología de orificio pasante chapado en la producción de PCB

Durante los últimos años, ha habido un aumento constante en la industria electrónica basado en el uso intensivo de productos electrónicos. Con la demanda de productos en miniatura en aumento, también lo está haciendo la industria de PCB. Los productos electrónicos son cada día más pequeños que hace unos años, por lo que montar componentes en una PCB se convierte en un desafío. Para aliviar esto, los fabricantes recurren a la tecnología Plated Through-hole (PTH). De esta manera, la producción de tableros de alta calidad se vuelve fácil. Entonces, ¿cuál es la importancia de los agujeros pasantes? Este artículo es una guía detallada sobre el significado y la importancia de la PTH y la mejor opción entre enchapado y sin enchapado (NPTH).

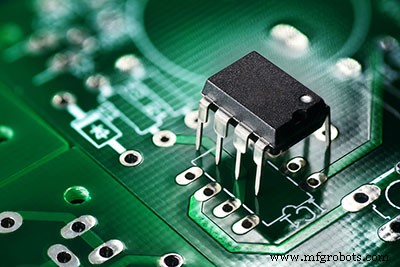

(Una imagen cercana de un componente de chip electrónico colocado encima de los orificios pasantes)

1. Definición de tecnología de orificio pasante

Antes de continuar, sería esencial comprender el verdadero significado de la tecnología de orificio pasante. ¿Qué es la tecnología PTH? La tecnología de orificio pasante comúnmente también se conoce con el nombre de "agujero pasante". Es principalmente un esquema de montaje para componentes eléctricos. Incluye el uso de orificios en el orificio de inserción y luego la soldadura a la placa de circuito impreso.

La inserción de componentes es un ejercicio que se puede realizar de forma manual o utilizando una máquina de inserción automática. Los orificios pasantes en una PCB se someten a un recubrimiento, de ahí el término PTH. Los orificios pasantes enchapados tienen un camino conductor que se mueve de un lado a otro de la placa de circuito impreso.

2. Tipos de agujeros chapados

Hay varios tipos de agujeros chapados, como se explica a continuación:

2.1 Ranura de galvanoplastia (PTH)

La característica principal y más notable de este baño galvánico (PTH) es su proceso de fabricación. En su proceso de fabricación, después de perforar el tablero, luego se enchapa en la pared del orificio. Todo esto es para proporcionarles la conductividad requerida.

Por lo tanto, después de completar la PCBA, el enlace entre los cables del componente y las pistas de cobre logra una mejor estabilidad mecánica. Últimamente, la mayoría de las PCB tienden a ser de dos caras o de varias capas con orificios pasantes enchapados. De esta manera, los componentes se conectan efectivamente a las capas requeridas.

2.2 Ranura no enchapada (NPTH)

Tal como sugiere el nombre, aquí no hay revestimiento de cobre en las paredes de los agujeros. Significa, por tanto, que el barril de los encurtidos carece de propiedades eléctricas. Estas plantaciones alguna vez fueron muy populares, especialmente cuando los PCB tenían pistas de cobre impresas en un lado. Sin embargo, a medida que aumentó el número de capas en los PCB, su popularidad disminuyó.

La principal ventaja de NPTH es que son relativamente fáciles de fabricar y mucho más rápidos. Si bien son frecuentes, no encuentran un uso exclusivo como orificios para herramientas. Pero a veces, los fabricantes los utilizan para el montaje de componentes.

2.3 La diferencia entre ellos

Existen diferencias notables entre el orificio pasante enchapado (PTH) y la ranura no enchapada (NPTH). El primer factor diferenciador es la diferencia de camino entre ellos. Todo esto sucede en un cierto dado.

La forma en que viajan las ondas en un orificio pasante enchapado es diferente de cómo ocurre en una ranura no enchapada. Dado que PTH tiene caminos conductores desde un lado de la placa, su enfoque no es el mismo que el de NPTH.

Además, el cobre en la pared es otro gran factor diferenciador entre los dos. Como se señaló anteriormente, las ranuras no enchapadas no contienen cobre en las paredes de los orificios. Este aspecto hace que carezca de una conductividad eléctrica superior. Pero, por otro lado, encontrará materiales de cobre en las paredes de los orificios pasantes chapados.

Por último, PTH y NPTH difieren en términos de aplicaciones. En su mayoría, el orificio pasante enchapado resulta pesado para proporcionar una excelente conectividad entre PCB de doble capa y multicapa. También son aplicables en aplicaciones que requieren fuertes conexiones físicas. En su mayoría, los encontrará en aplicaciones aeroespaciales y militares donde la durabilidad es esencial.

Si bien la PTH puede parecer antigua y desactualizada, no puede ignorar su gran aplicabilidad. Por otro lado, NPTH no es tan aplicable como PTH. Son ideales para tableros monocapa. Por tanto, su relevancia es otro factor diferenciador entre ambos.

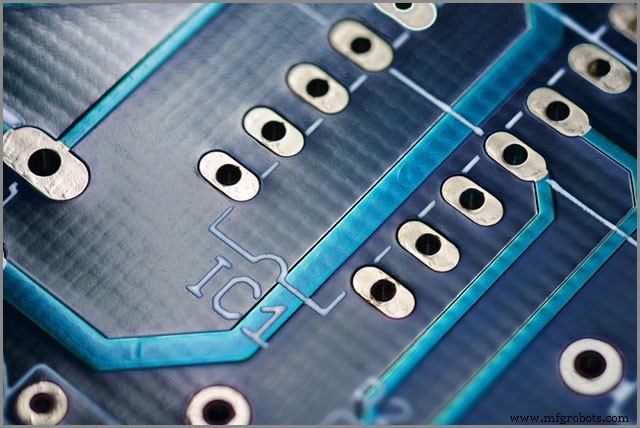

(Una imagen cercana de orificios pasantes enchapados en una PCB azul)

3. ¿Cuál es la función o la importancia del orificio pasante chapado?

La importancia del orificio pasante enchapado, especialmente en los circuitos modernos, es crucial. A continuación, se incluye una explicación breve pero también clara de dos cuestiones críticas:primero, la importancia de enchapar orificios pasantes en una PCB y, en segundo lugar, la importancia de la PTH.

3.1 ¿Por qué los orificios pasantes están enchapados en la PCB?

El enchapado de orificios pasantes en una placa de circuito impreso es para garantizar el logro de varias cosas importantes. Pero antes de continuar, es crucial comprender que la tecnología de orificio pasante enchapado ha logrado mucho. Lo que es más importante, casi ha eliminado las antiguas técnicas de ensamblaje de productos electrónicos. La envoltura de alambre es un ejemplo de ello.

Pero, ¿por qué el enchapado de agujeros en una placa de circuito impreso? Los fabricantes realizan revestimientos para garantizar que los componentes hagan contacto con las capas conductoras. Una función a la que generalmente nos referimos como vías, la placa proporciona una excelente conductividad eléctrica. Para la funcionalidad deseada de una PCB, es necesario el enchapado.

3.2 Importancia del orificio pasante chapado

Algunas ventajas notables vienen con un orificio pasante enchapado. Por ejemplo, un orificio pasante enchapado deja espacio para una creación de prototipos más rápida. Además, con un orificio pasante enchapado, se vuelve más accesible para soldar componentes en la placa. Además, la integración del diseño de la placa de circuito se convierte en una posibilidad incluso antes de la fabricación de la placa.

Con orificios pasantes enchapados, puede estar seguro de la durabilidad de los componentes y las tolerancias de alta potencia en la placa. Eso sin olvidar las conexiones excelentes y sobresalientes que vienen con orificios pasantes enchapados. Como puede ver, la importancia del orificio pasante es lo suficientemente grande. Para obtener la mejor solución, asegúrese de obtener sus PCB de proveedores confiables.

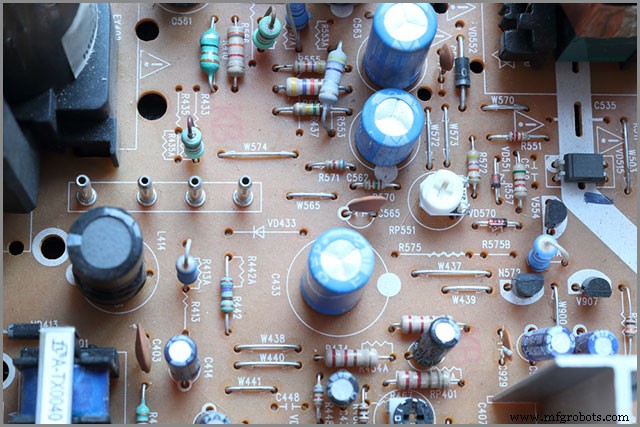

(Un PCB marrón con orificios pasantes que contienen varios componentes)

4. Cómo descomponer el proceso de descomposición/orificio pasante chapado

Podemos entender claramente el proceso de descomposición de los orificios pasantes enchapados consultando el siguiente diagrama:

Limpieza alcalina → enjuague a contracorriente → rugosidad / micrograbado) → levantamiento a contracorriente → pre-inmersión → activación → levantamiento a contracorriente → emborronado → enjuague a contracorriente → PTH → enjuague a contracorriente → recolección.

La siguiente es una explicación clara de los pasos de descomposición de la PTH:

Limpieza alcalina

La limpieza alcalina es el proceso inicial de PTH. Para hacer esto, asegúrese de quitar correctamente el aceite de la placa. Después de eso, huella dactilar, óxido y polvo con cuidado en el agujero. Después de completar esto, ajuste la carga negativa de toda la pared en una dirección positiva. El motivo de esto es garantizar que el paladio coloidal se absorba en el proceso posterior. Durante todo este tiempo, asegúrese de mantener la limpieza. Los procedimientos de limpieza deben ir de la mano con las pautas.

Micrograbado

Esta es la eliminación del óxido en un tablero y luego el raspado del tablero. La razón de esto es esencial. Es para garantizar una excelente unión entre el cobre base y la capa del orificio pasante chapado. Es importante señalar que el nuevo cobre es muy activo y absorbe excelentemente el paladio coloidal.

Preimpregnado

Esto implica principalmente la protección de la ranura de paladio contra daños. La principal razón para emprender la preimpregnación es extender la vida útil del circuito. Los ingredientes principales aquí son los mismos que en la tragamonedas de paladio, excepto por el cloruro de paladio. Pre-preg juega un papel importante en la humectación de la pared del agujero. Sin el Pre-peg, no habrá nada que mantenga unidas todas las capas. Por lo tanto, su función principal es garantizar que fusione los núcleos grabados.

Activación

La activación también es esencial en un orificio pasante enchapado. La pared del orificio que consta de una carga positiva juega un papel importante en la absorción de la partícula de paladio coloidal. Lo hace con la ayuda del control negativo. De esta forma, se asegura que el orificio pasante chapado sea lo suficientemente compacto. La activación es uno de los pasos más críticos hacia la calidad de los sumideros de cobre. Otras cosas esenciales aquí incluyen temperaturas y puntos de control. Todos estos tienen que ser controlados en base a las instrucciones de funcionamiento.

Descontaminación

La descontaminación es la eliminación de iones estannosos fuera de la partícula de paladio coloidal. Tiene el único propósito de exponer el núcleo de paladio para garantizar que desempeñe un papel catalizador útil. Hay varios productos químicos para usar aquí. Sin embargo, uno de los mejores y más ideales productos químicos es el ácido fluorobórico. Muchos fabricantes confían en este ácido y, según su experiencia, parece que el ácido es el mejor agente de desunión para usar.

PTH

Ahora, puede inducir el cobre sin electricidad de la reacción autocatalizada activando el núcleo de paladio. Puede utilizar el subproducto de la reacción y el nuevo cobre químico como catalizador de la reacción. Ambos le permitirán catalizar la reacción de manera efectiva. De esta manera, la precipitación de cobre continuará efectivamente. Después de completar este paso, se produce la deposición de cobre químico en la pared del orificio o en la superficie del tablero. Al realizar este proceso, debe asegurarse de que el baño permanezca bajo la agitación de aire estándar. De esta manera, podrá convertir una gran cantidad de cobre divalente soluble.

La calidad del orificio pasante tiene un efecto directo en la calidad de la fabricación de PCB. Si no sigue los pasos anteriores según lo requerido, puede estar seguro de producir placas de calidad inferior que pueden decepcionar mientras estén en el mercado. Es posible que no tenga más remedio que desechar todo y comenzar de nuevo. Tal puede terminar siendo costoso para usted.

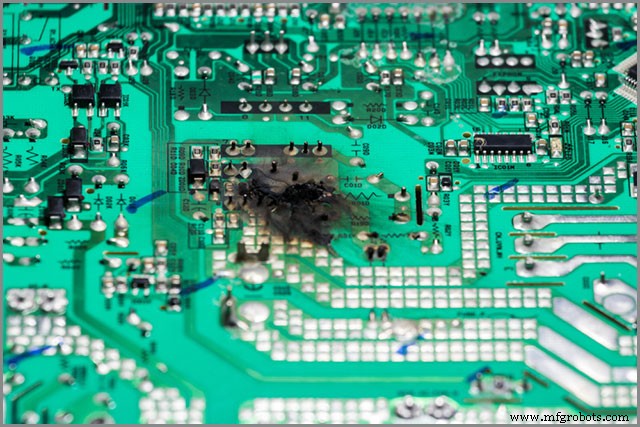

(Un PCB descompuesto)

5. Equipo de procesamiento de orificio pasante chapado

Como empresa de fabricación, entre otras cosas, es fundamental contar con los mejores equipos de procesamiento y de alta calidad. Es el éxito comercial esencial en un negocio, especialmente en esta época de competencia feroz. Lo mismo es cierto cuando se trata del mundo de los PCB. Es esencial poseer un equipo de procesamiento de orificio pasante enchapado.

Para que usted siga siendo competitivo, rentable y relevante, dicho equipo de procesamiento es necesario. El mercado está repleto de máquinas chapadoras de orificio pasante de alta calidad. Sin embargo, debe asegurarse de obtenerlos de los proveedores adecuados. La máquina chapadora de orificio pasante Compacta 50 es una de las mejores del mercado hasta el momento.

La máquina viene con cinco tanques de tratamiento, un tanque de enjuague por aspersión y dos baños de cobreado. También cuenta con un enjuague triple de 1 que tiene control de flujo. En todo momento, debe asegurarse de utilizar el último equipo de orificio pasante enchapado. De esa manera, tenga la seguridad de implementar algunos de los mejores circuitos electrónicos.

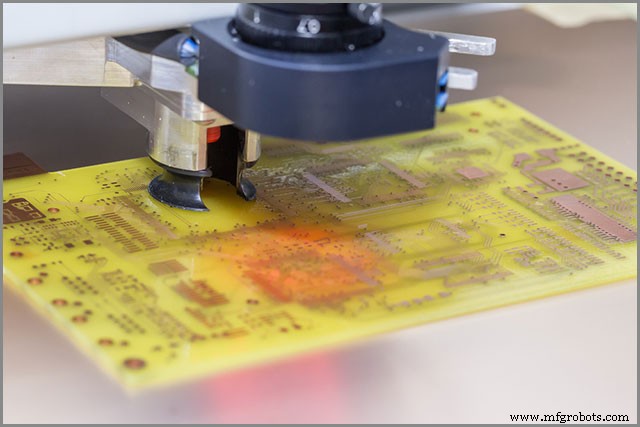

(Perforadora de PCB)

6. Problemas y Soluciones de los Agujeros Pasantes Chapados

Varios éxitos comerciales significativos acompañan a los agujeros pasantes chapados. Si no se abordan en el menor tiempo posible, pueden inhibir la funcionalidad de la placa. Por suerte, las soluciones no están muy lejos. Los siguientes problemas de agujeros pasantes enchapados y sus soluciones.

6.1 Blister y laminación a bordo

La formación de ampollas y la laminación en un circuito es un gran problema para los fabricantes. Es la aparición de una mala adherencia articular. El bajo ocurre típicamente debido a una reacción química no deseada del cobre y el cobre base. Si desea evitarlo, asegúrese de mantener la limpieza. Limpie la superficie del tablero para mejorar el revestimiento y la adhesión. Además, elija un revestimiento de conformación que sea menos permeable. Por último, haga coincidir su revestimiento de conformación con la soldadura de la placa, resista para obtener una unión ideal. Otras causas de formación de ampollas y laminación a bordo incluyen las siguientes:

Incapacidad para eliminar manchas de adhesivo y aceite

A veces, puede que le resulte difícil eliminar los adhesivos y los contaminantes del aceite, incluso después de un pulido áspero. Es otro problema importante que puede causar la formación de ampollas y laminación en el tablero. Si se encuentra con una situación así, sepa que el prensado y la perforación adecuados pueden resolver este problema. Esto seguramente fortalecerá o asegurará que la eliminación de manchas de adhesivo y aceite sea fácil.

El agua neutra no está limpia después de la descontaminación y hay Mn en el tablero

El agua tibia debe estar muy limpia. De lo contrario, puede terminar con casos de ampollas y laminación a bordo. Para evitar tales casos, debe asegurarse de verificar cuidadosamente las técnicas de tratamiento. Luego, si todo no está bien, es posible que deba hacer algunos ajustes.

Tensoactivo en la pizarra

Un surfactante es un agente activo que puede encontrar en la superficie del tablero. Si te encuentras con eso, entonces puede que tampoco sea algo bueno como tal. Un agente activo que se asiente en la parte superior de la superficie de la placa también puede provocar la formación de ampollas y laminación. Si desea evitar tal caso, debe asegurarse de tener en cuenta la limpieza. Enjuague la superficie con agua no contaminada y verifique la densidad del baño de ácido. De esta manera, podrá evitar los tensioactivos en el tablero.

Desbaste insuficiente de la superficie de cobre

Una vez más, el micrograbado breve y la rugosidad de la superficie de cobre pueden provocar la formación de ampollas. Es uno de esos problemas que enfrentan muchos fabricantes de PCB a nivel mundial. Pero afortunadamente, las soluciones no están demasiado lejos. Si desea evitarlo, asegúrese de hacer lo siguiente. Primero, verifique y ajuste la densidad, la humedad y el tiempo de la máquina de micrograbado. A veces, puede encontrar que la humedad es alta en la máquina. Tal puede terminar áspero el cobre, para provocar ampollas a bordo.

Estaño sobre la superficie de cobre

Si encuentra una lata en la superficie de cobre, también podría significar peligro. Puede encontrar un contenedor en el cuerpo si el proceso acelerado no es suficiente. Al igual que el desafío anterior, también hay una solución para esto. Suponga que se encuentra con este problema, asegúrese de verificar y ajustar el parámetro del proceso acelerado. Hay mucho en juego incluso si se trata de una producción de gran volumen.

Oxidación superficial de láminas de cobre

Por último, está la oxidación de la superficie de la lámina de cobre. La oxidación es otro problema que puede provocar ampollas en el tablero. Si se acumula demasiado oxígeno en la lámina de cobre, se condensará para formar partículas de agua. Las partículas de agua pueden causar casos de formación de ampollas. Si desea evitar ese problema, verifique el tiempo circular y de goteo. Si es posible, introduzca un sistema de goteo.

6.2 Ausencia de cobre en PTH

La insuficiencia de cobre en el orificio pasante chapado es otro problema de PTH digno de mención. Si hay poco o nada de cobre en la PTH, surgirán vacíos en el revestimiento. Los vacíos de recubrimiento en una placa de circuito pueden inhibir el flujo adecuado de corriente. La solución para esto es asegurarse de que llegue suficiente cobre a la PTH. Nuevamente, el cobre no debe ser un exceso, ya que puede bloquear los agujeros. Otros problemas y soluciones en esta sección incluyen:

Desengrasante desequilibrado

Si el desengrasante no está balanceado, puede terminar con poco o nada de cobre en la PTH. Como bien sabrá, la falta de cobre en la PTH conlleva muchos problemas. Si este es el caso, no se asuste todavía. Analice cuidadosamente y ajuste el desengrasante al rango normal.

Componente de desequilibrio del cilindro de PTH

¿Se encuentra en una situación en la que tiene ingredientes desequilibrados en el cilindro de PTH? Si es así, simplemente analícelo y ajústelo al rango deseado. A veces, puede que tenga que volver a abrir el cilindro para que todo salga bien. En algunos casos, puede encontrar otros ingredientes agotados o muy pocos.

Exceso de aceleración

Una aceleración excesiva puede resultar en poco cobre en la PTH. Una solución a esto es asegurar una reducción en las condiciones de tratamiento acelerado. Estas condiciones podrían ser aspectos como el tiempo, la temperatura y la densidad.

La rugosidad de perforación es demasiado grande

¿La rugosidad de la perforación es excesiva o demasiado grande? No hay problema. Todo lo que necesita hacer es asegurarse de controlar la perforación. Si lo hace, obtendrá la rugosidad de perforación que desea.

Almacenamiento a largo plazo después de PTH

No es necesario mantener el tablero durante mucho tiempo después de completar el PTH. Si desea que todo funcione sin problemas, asegúrese de terminar su tablero rápidamente. Según los expertos de la industria, lo ideal es terminar la placa dentro de las 8 horas posteriores a la PTH.

Rellenar la placa con materia extraña o ampolla después de PTH

6.3 Sumidero

Los desagües son necesarios para la funcionalidad de una placa de circuito. Evitan que se produzca un cortocircuito en la PCB y que los residuos de fundente lleguen a las vías. Los desagües, cuando no se hacen correctamente, pueden dañar todo el circuito PHT. Decidimos hacer que estos parecieran ser correctos, es necesaria la perforación adecuada. Los siguientes son algunos desafíos comunes de los desagües y sus soluciones.

- Relleno de resina – ¿Usar su chapa de cobre de perforación o vía llena de resina? Si es así, todo lo que debe hacer es controlar la sala de perforación.

- Partículas de cobre del cilindro de PTH – Si hay algunas partículas de cobre en el cilindro de PTH, puede evitar que el cobre se liquide de manera efectiva. Si desea evitar tal escenario, debe verificar el sistema de filtrado. A veces, el sistema de filtrado puede estar defectuoso o no funcionar.

- Materia extraña en el panel – Los residuos de cobre del panel o simplemente material extraño en el foro pueden ser problemáticos. Es necesario realizar el tratamiento de carbono a tiempo. Protegerá la placa de la quema del polvo de cobre que cae.

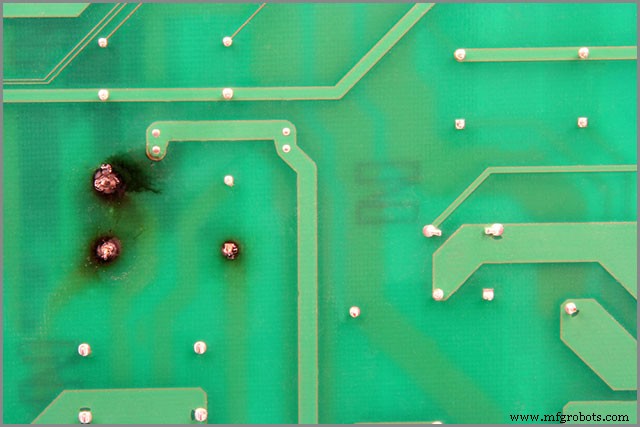

(Agujeros dañados de una PCB)

Resumen

La tecnología de orificio pasante enchapado está aquí con nosotros. Y tal como se ven las cosas, la PTH llegó para quedarse. Pero en el lado positivo, viene con muchas ventajas. La PTH es excelente para la creación de prototipos y pruebas. Aquí, puede intercambiar componentes en la PCB antes de diseñar la placa de prueba de manera eficiente.

Como se señaló anteriormente, los componentes de orificio pasante son robustos, lo que le garantiza durabilidad. ¿Tiene algún proyecto PTH próximo? Brindamos una cantidad sin precedentes de integración a la industria electrónica. El diseño de los PCB de PTH requiere habilidades técnicas y precisión. Si planea tener tableros de alta calidad, entonces no hay nada de malo en acercarse a los expertos de la industria. Llámenos hoy para todas sus soluciones de PCB PTH.

Tecnología Industrial

- La importancia de la seguridad eléctrica

- El uso cada vez mayor de la tecnología en la industria manufacturera

- ¿Los fabricantes están pasando por alto la importancia de la logística?

- Rompiendo el ciclo de la deuda tecnológica de la cadena de suministro

- La importancia del mantenimiento de equipos en la fabricación

- La importancia del mantenimiento de rutina en el equipo

- Cómo la tecnología de la nube facilita las mejoras del flujo de trabajo en la planta de producción

- placa de circuito impreso 101

- La importancia de la tecnología desarrollada por las startups

- Agujero pasante Vs Montaje en superficie:¿Cuál es la diferencia?

- La Tecnología de los Vehículos Autónomos