Cómo identificar y resolver problemas de producción con análisis de datos

Saber cómo resolver problemas de producción de manera rápida y eficiente es una habilidad que todos los gerentes de producción deben poseer. Aunque existen muchas estrategias para identificar y solucionar problemas, el punto de partida para eliminar los problemas más graves en el taller es contar con una infraestructura para respaldar la recopilación automatizada y la estandarización de los datos de producción.

Con datos precisos en tiempo real, los gerentes pueden identificar qué problemas están ocurriendo, la causa raíz del problema y desarrollar soluciones para prevenirlos en el futuro.

Los problemas de producción más comunes

Si bien hay cientos de cosas que pueden afectar un piso de producción, la mayoría se incluyen en una de las siguientes categorías. Lo alentamos a explorar los recursos vinculados para cada una de estas amplias categorías, ya que profundizan en la solución de estos problemas mediante el aprovechamiento de los datos.

Tiempo de inactividad

El tiempo de inactividad es la plaga de toda la fabricación. Cuando el equipo no está funcionando, los pedidos no se completan y las ganancias no se capturan. El tiempo de inactividad se puede dividir en categorías como error del operador, falla del equipo, problemas de programación, problemas de capacidad, configuraciones y cambios, y otros. Y la mayoría de las empresas no se dan cuenta del impacto del tiempo de inactividad en la eficacia general de sus equipos, y pierden las oportunidades más obvias de mejora.

Recursos útiles:

Problemas de calidad

Los problemas de calidad también se pueden definir en varias categorías. La calidad del proveedor es una preocupación importante para cualquier empresa, al igual que el error humano y el estado del equipo. Los problemas de calidad pueden generarse interna o externamente, y aumentan los costos y amenazan los plazos de entrega.

Recursos útiles:

Problemas de mantenimiento

La mayoría de las empresas se adhieren a la antigua filosofía del mantenimiento preventivo. Pero los equipos de alta velocidad de hoy en día requieren un enfoque más dinámico basado en datos. Cuando el equipo no se mantiene con una frecuencia determinada, eventualmente ocurrirán eventos de tiempo de inactividad. Pero, si el equipo recibe un "mantenimiento excesivo", los fabricantes habrán desperdiciado el presupuesto en piezas de la máquina, suministros, mano de obra y tiempo de inactividad que no era necesario. Mediante el uso de datos de estado y rendimiento de la máquina, los fabricantes pueden comprender mejor cuándo es probable que las máquinas fallen para garantizar que se proporcione la cantidad adecuada de mantenimiento en el momento adecuado.

Recursos útiles:

Problemas de proceso y flujo de trabajo

Los procesos rotos y obsoletos son un desafío continuo para los fabricantes, y sus impactos se amplifican a medida que se convierten en cuellos de botella. Dado que muchos procedimientos de trabajo estandarizados se mantienen manualmente y no se auditan adecuadamente, pueden pasar años antes de que un equipo de mejora de procesos identifique el problema y modifique el proceso.

Al igual que los problemas de procesos, a los equipos les puede resultar difícil superar los problemas de flujo de trabajo. Estos pueden tomar la forma de una programación inadecuada del centro de trabajo, gestión WIP, disposición del piso o simplemente la ergonomía del acceso a las piezas y el material por parte de los operadores en el punto de uso.

Recursos útiles:

Resolviendo Problemas de Producción

Resolver problemas de producción puede ser una tarea compleja. Requiere que los gerentes investiguen lo que sucedió y busquen una solución permanente. Pero a medida que la revolución digital continúa a través de la adopción de la tecnología Industrial Internet of Things (IIoT), estos problemas complejos se pueden abordar aprovechando el poder de los datos. Y al capturar y analizar datos para visualizar lo que sucede en el piso de producción, los gerentes pueden desarrollar remedios tácticos y estratégicos para resolver problemas actuales y prevenir otros antes de que vuelvan a suceder.

Considere estos pasos para ayudar a resolver problemas de producción comunes:

Paso 1:Identificar problemas

Antes de que una empresa pueda solucionar sus problemas de fabricación, debe identificarlos. El primer paso es contar con la infraestructura adecuada para respaldar la recopilación y estandarización de los datos de producción. Esta información debe democratizarse en toda la organización en visualizaciones e informes fácilmente utilizables.

Solo con datos precisos y en tiempo real, tanto los operadores como los gerentes comprenderán dónde están ocurriendo los problemas y las razones más notorias del desperdicio. La recopilación de datos de fabricación es la base de la industria 4.0, impulsa una cantidad ilimitada de casos de uso y brinda a las partes interesadas clave los recursos que necesitan para tomar decisiones mejores y más rápidas.

Paso 2:Profundice en los detalles

Con los datos disponibles, es hora de realizar un análisis de causa raíz. El análisis de causa raíz es un enfoque efectivo y poderoso que rastrea los problemas de producción hasta una causa específica. Una vez que se identifica esta causa, se pueden implementar cambios que repercutirán en la línea de producción.

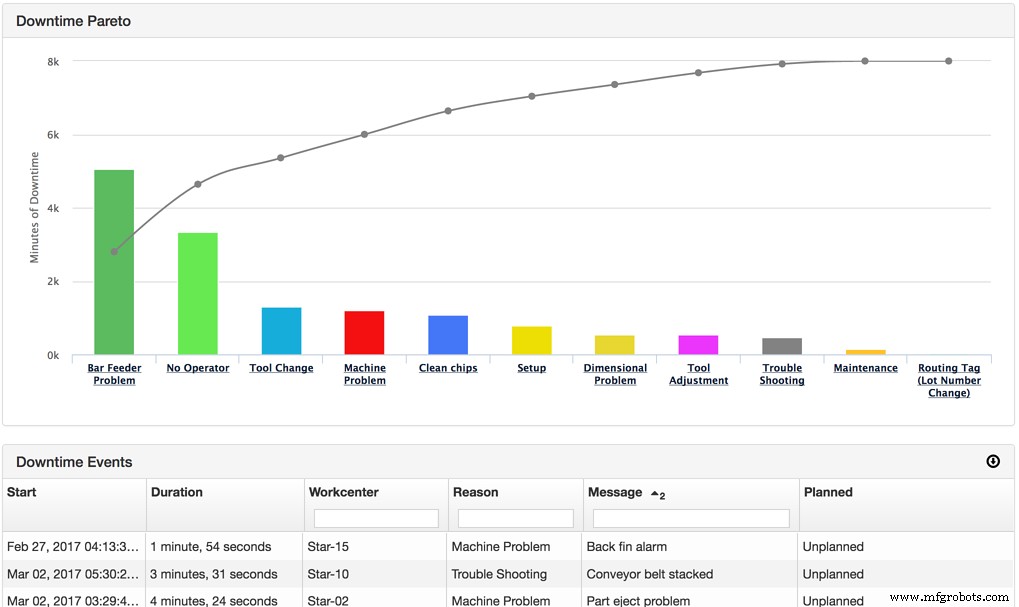

El análisis de causa raíz a menudo utiliza herramientas Lean y Six Sigma como "Los cinco porqués", diagramas de espina de pescado, análisis de modo de falla y diagramas de Pareto para ayudar a visualizar y comprender por qué ocurren los problemas. Esto permite a los participantes separar la causa de los síntomas para llegar a una razón válida de la interrupción.

Los informes de Pareto de tiempo de inactividad de MachineMetrics ayudan a identificar las causas principales del tiempo de inactividad, lo que lo ayuda a priorizar las iniciativas de mejora continua al comprender mejor dónde están las cosas. van mal.

Los informes de Pareto de tiempo de inactividad de MachineMetrics ayudan a identificar las causas principales del tiempo de inactividad, lo que lo ayuda a priorizar las iniciativas de mejora continua al comprender mejor dónde están las cosas. van mal.

Paso 3:Desarrolle un plan para resolver el problema

Con la causa real identificada, se puede desarrollar un plan de mejora. Esto puede ser capacitación, cambios físicos como diseño, cambios de trabajo estándar, sustituciones de materiales o cualquier número de pasos solos o en combinación para solucionar el problema.

Crítico para el éxito de cualquier plan de mejora es el proceso de auditoría para mantener los cambios en su lugar. Esto incluye determinar cómo se medirá el éxito, con qué frecuencia se realizarán las auditorías para el cambio, qué pasos se tomarán para mejorar aún más el proceso y más.

Una vez más, no se puede exagerar la importancia de los datos. Los datos deben ser confiables, precisos y tan detallados como sea posible para que la solución sea efectiva. El análisis manual y los cambios solo lo llevarán hasta cierto punto y siempre están sujetos a ser olvidados, perdidos o cambiados a medida que el grupo pasa a otro problema. Esta es la razón por la que las soluciones automatizadas como MachineMetrics son parte integral del éxito de la fabricación basada en datos.

3 consejos sobre cómo prevenir problemas de producción

Una máquina es tan buena como los procesos que se utilizan para ejecutarla. Y en todos los casos, cuanto mejor sea la calidad y visibilidad de los datos, más útiles serán. Con el software de monitoreo de producción, las empresas pueden pasar de solucionar el mismo problema una y otra vez a promulgar una solución que no solo dure, sino que también se pueda validar en tiempo real y perfeccionar con el tiempo.

Estos son tres consejos para evitar problemas de producción:

Analizar datos

Quizás nada sea tan crucial como analizar los datos de producción. Sin datos buenos, limpios y precisos, el cambio es ineficaz. Los datos son la clave para visualizar la imagen precisa en cualquier planta de producción. Pero los datos no son solo partes, número de trabajo o conteo de horas. Los datos necesarios para dicha visualización incluyen datos de máquinas, datos de personas, datos del sistema y datos de otras entradas en toda la empresa.

Mejorar la visibilidad operativa

Con datos precisos, las empresas pueden lograr una mejor visibilidad operativa. Una vez más, la captura y el análisis de datos con informes intuitivos proporcionados por el software siempre es preferible a la recopilación y el análisis manuales. Con visibilidad en tiempo real, los problemas se pueden abordar de forma proactiva en lugar de reactiva, ya que los operadores, técnicos y gerentes obtienen información sobre el equipo real y el estado de producción a medida que ocurren, en lugar de después de que ocurran.

MachineMetrics muestra datos de producción en tiempo real para una visibilidad completa del taller. Los operadores y gerentes saben exactamente cuándo las máquinas se están quedando atrás de los objetivos de producción o experimentan un evento de tiempo de inactividad, lo que les permite resolver el problema rápidamente.

Planificar el mantenimiento del equipo

Una de las contribuciones más valiosas de la recopilación y el análisis de datos automatizados en la fabricación ha surgido en su impacto en el mantenimiento. Al aprovechar los datos en tiempo real para visualizar el estado real de la producción, el mantenimiento puede pasar de un estado preventivo a uno predictivo. Esto significa que el mismo proceso de guía de datos y cambios en el flujo de trabajo para la mejora se pueden usar para predecir fallas en las piezas, ordenar y organizar las piezas de reparación con anticipación, y programar el momento óptimo para que la reparación ocurra en el mejor momento para reducir el tiempo de inactividad general ( como durante un cambio).

Aproveche el IIoT y el análisis industrial

MachineMetrics es una poderosa plataforma de datos industriales que permite la recopilación de datos de producción precisos en tiempo real, contextualizando y estandarizando automáticamente los datos para una accesibilidad inmediata en toda la empresa.

A través de dispositivos perimetrales, MachineMetrics puede conectarse a cualquier equipo, desde equipos OEM más nuevos hasta máquinas analógicas heredadas.

Una vez activado, el sistema está disponible de inmediato para ayudar a identificar la verdadera causa del tiempo de inactividad y los cuellos de botella y ayudarlo a llegar a la causa raíz más rápido y con más confianza. Esto le permite optimizar sus procesos de forma más rápida y precisa con información procesable y personalizable.

La plataforma MachineMetrics permitirá una mayor eficiencia, costos reducidos, capacidad desbloqueada y una mejor visión de lo que realmente sucede en su taller. Contáctenos hoy para ver cómo MachineMetrics puede ayudarlo a eliminar sus problemas con datos y aplicaciones en tiempo real.

Comuníquese con nuestro equipo para obtener una demostración o descubra cómo Avalign Technologies experimentó un aumento del 25-30 % en OEE, una fuerza laboral aprovechada de manera más efectiva, millones de dólares en mayor capacidad (sin equipo adicional) y mayor rendimiento a través de la reducción de cuellos de botella. en un estudio de caso en video con AWS.

Tecnología Industrial

- Cómo evitar errores con los proyectos de análisis de datos

- 5 preguntas sobre análisis de datos que plantean los expertos en producción

- Cómo iniciar un proyecto de análisis de datos en la fabricación

- Cómo hacer que IOT sea real con Tech Data e IBM Part 2

- Cómo hacer que IoT sea real con Tech Data e IBM Parte 1

- Siete desafíos de entrega de última milla y cómo resolverlos

- Qué es SPC:cómo los fabricantes estabilizan la producción de mecanizado

- Mejore la toma de decisiones en la fabricación avanzada con análisis

- Análisis predictivo en la fabricación:casos de uso y beneficios

- ¿Qué es la interoperabilidad y cómo puede lograrla mi empresa?

- Edge Computing y su importancia en la producción inteligente