Millat Industries:una potencia de fabricación automotriz avanzada

Tres generaciones de una familia de Ohio han crecido silenciosamente hasta convertirse en un negocio de fabricación de alto volumen que suministra piezas aeroespaciales, automotrices y comerciales. Lea cómo Millat Industries construye sólidas relaciones con los socios y aprovecha los principios de fabricación ajustada para su éxito y su longevidad durante más de 53 años.

La fabricación de automóviles en los EE. UU. es una fuerza importante dentro de la economía de los EE. UU.:representa el 3 por ciento del PIB y es responsable de más empleos estadounidenses en la fabricación que cualquier otro sector.

Este vibrante segmento de fabricación también representa importantes dólares de exportación:desde 2014 hasta 2018, la industria de fabricación de automóviles exportó más de $ 692 mil millones en piezas y vehículos, y eclipsó a la industria aeroespacial en $ 50 mil millones, según el American Automotive Policy Council (AAPC).

"A NOSOTROS. la producción de automóviles se ha más que duplicado de 5,6 millones de vehículos producidos en 2009 a 11,3 millones de vehículos el año pasado [2017]”, señala la AAPC en su informe de 2018 “Estado de la industria automotriz de EE. UU.”

Para comprender mejor el sector automotriz actual, hablamos con Millat Industries, con sede en Dayton, Ohio, que ha estado en el negocio desde 1966. Cinco décadas después, Millat Industries ahora emplea a 175 asociados en sus tres plantas y está dirigida por los hermanos Zach y Adam Millat:que son la tercera generación para ayudar a ejecutar y administrar el negocio. Los hermanos dirigen las tres divisiones de fabricación de piezas automotrices, aeroespaciales y comerciales de Millat y atienden a 65 clientes.

Industrias Millat:Las piezas automotrices que están fabricando

En el lado automotriz, la compañía es una operación de maquinado de precisión de gran volumen que produce más de 40,000 piezas por día. También se encarga de la gestión de algunos proveedores y de algunas operaciones de montaje menores, pero su fuerza principal está en el mecanizado y la metalurgia.

“Actualmente, estamos fabricando tapas de cojinetes del motor principal, que es el corazón del motor y una misión crítica para nuestros clientes”, dice Zach Millat. "También estamos fabricando una variedad de soportes de suspensión y motor que están todos mecanizados a partir de fundiciones de hierro o aluminio".

Otras partes automotrices incluyen varias cubiertas que van a los componentes del motor que están hechos de fundición a presión de aluminio y lo que comúnmente se conoce como muñones de dirección maquinados con fundición de hierro dúctil.

La mayoría de estas piezas van desde aproximadamente media libra hasta 25 libras, pero no piezas de 100 o 150 libras. Estas son piezas que los maquinistas pueden levantar fácilmente.

Industrias Millat:Brazos robóticos industriales en el taller, incluido uno de Jurassic Park

Millat actualmente tiene alrededor de ocho brazos robóticos actualmente en uso. Comenzó a usar uno de ellos a fines de la década de 1990 después de la película Jurassic Park. salió. De hecho, la compañía compró uno de los brazos robóticos de Mitsubishi que se usaba para mover los huevos de dinosaurio incubados en la película.

Llamado "Hollywood", el brazo estuvo en producción durante aproximadamente 15 años realizando inspección y manejo de materiales. Atendió una lavadora de piezas y realizó operaciones de cámara en piezas de fundición a presión de aluminio para un compresor de aire acondicionado para automóviles.

Hollywood apareció en escena antes de que Zach y Adam dirigieran la operación, pero creen que la compañía realmente ha subido la apuesta en la producción automatizada desde entonces. Aunque no deja de tener su propio conjunto de obstáculos para saltar.

“Es justo decir que realmente hemos mejorado la sofisticación de las celdas de automatización que hemos instalado en los últimos cinco años”, dice Zach. “Los están haciendo más robustos. Pero puede ser un pequeño desafío integrar la robótica actual con el resto de sus sistemas. Además, hay trabajo para programar todo según tus necesidades”.

Eso no quiere decir que la empresa no esté a la altura del desafío, ni que sus empleados desconfíen de ser reemplazados por máquinas.

“Siempre hemos descubierto que nuestros asociados y la gente realmente quieren aprender sobre ese tipo de sistemas y participar en el aprendizaje de cómo trabajar con ellos, por lo que realmente no existe el estigma de que tomen el trabajo de alguien aquí”, dice.

Los desafíos generales tienen que ver con lidiar con toda la lógica necesaria para un robot, para comprender cómo aprovechar los diferentes escenarios de creación de prototipos y producción que debe considerar antes de implementar estos sistemas.

En este punto, un brazo robótico es una mercancía, dicen los hermanos Millat, pero se necesitan muchas pruebas para usarlo. Es un sistema de diseño personalizado más complejo que una máquina CNC. Tiene una variedad de controles eléctricos y elementos mecánicos muy diferentes.

“Uno de los aspectos más difíciles del lado automotriz son los defectos”, dice Adam Millat. “Tal vez los defectos son solo 1 de cada 20,000 que un robot deja caer una pieza, pero con los volúmenes que hacemos, eso podría ser una vez al día. Así que estamos realmente enfocados en eliminar los defectos de nuestra operación”.

Aprenda cómo agregar automatización a las tareas de producción industrial puede aumentar su ventaja competitiva. Leer “ Preparación para robots en la metalurgia con cobots .”

KPI de fabricación para la industria de fabricación de automóviles:¿Qué es Poka-Yoke?

En el mundo del automóvil, hay mucho en juego. Es un espacio muy competitivo. Un OEM puede iniciar una "clasificación" o inspección a expensas del fabricante sin la aprobación del fabricante. Esto significa perder tiempo y dinero en la fabricación de piezas, por lo que se toma muy en serio los defectos y los desechos.

“Tememos los defectos de los clientes”, dice Zach Millat. “Los defectos del cliente se abordan de manera segura dentro de la hora en que recibimos la notificación de un problema. Estamos comprometidos con la acción correctiva y conteniendo cualquier posible defecto”.

Millat dice que es un proceso similar para los problemas internos de desecho, donde "pasarán por un proceso de acción correctiva para identificar la causa raíz y diseñar un nuevo método o proceso o un 'poka yoke' para evitar que suceda en el futuro".

¿Qué es poka yoke? Es un enfoque de fabricación esbelta destinado a errores a prueba de errores. Fue diseñado originalmente por Shigeo Shingo en la década de 1960 e implementado en Toyota.

“La mejora continua está integrada en nuestra cultura y en nuestra declaración de misión. Eso no significa que no cometamos errores, solo significa que cuando los cometimos en los últimos 53 años, nuestro objetivo es cometerlos solo una vez”, dice Zach Millat. “Nuestra actitud es que todo el mundo comete errores. La forma en que te distingues es cómo te adaptas a esos errores, cómo rectificas los errores que se cometen y cómo mantienes contentos a tus clientes”.

El valor de los socios:desperdicio reducido, controles de costos más estrictos, entrega rápida de herramientas

La mejora continua también se extiende a cómo Millat aprovecha sus asociaciones con integradores, como aquellos con experiencia en robótica y su franja de proveedores de materias primas, máquinas y herramientas.

Como fabricante de gran volumen que fabrica cientos de miles de piezas a la semana, Millat Industries tiene muchos proveedores que aprovecha para ayudar a reducir sus costos y refinar la eficiencia en toda su cadena de suministro y producción.

En pocas palabras, los niveles de volumen de Millat significan que pasa por muchas herramientas en el transcurso de una semana, un mes y un año. Incluso cuando utiliza la mejor tecnología disponible para sus herramientas, el volumen de la empresa exige cambios y herramientas nuevas todos los días.

MSC no es el único proveedor de herramientas de Millat en su lista, pero ha desarrollado una relación de trabajo muy fuerte y mutuamente beneficiosa. Millat aprovecha el producto vending de MSC

con un enfoque único y personalizado. Millat tiene siete torres de venta en dos de sus plantas. Con la asistencia de MSC, Millat también ha convertido sus cunas de herramientas en unidades de almacenamiento similares a las de las máquinas expendedoras que aprovechan las entradas de tarjetas y códigos para acceder y reponer el inventario de herramientas.

“Realmente nos ha permitido tener el inventario bajo control y saber lo que tenemos y mantener el inventario más bajo disponible para mantener las cosas en funcionamiento”, dice Pat Noll, gerente de compras corporativas de Millat Industries. "El noventa y cinco por ciento de las herramientas que recibimos a través del sistema de máquinas expendedoras con MSC las recibimos al día siguiente, lo que nos permite mantener reducidos nuestros niveles mínimos y máximos".

¿Está buscando nuevas formas de encontrar ahorros en su operación de fabricación? Leer “ Mejora de la gestión de la cadena de suministro:tome el control de los gastos de MRO .”

Noll dice que están recibiendo entregas todos los días, pero han llegado al punto en que las máquinas expendedoras no necesitan hacer pedidos todos los días. Gracias a la venta, han podido optimizar los pedidos cada dos o tres días, lo que mantiene los costos predecibles sin sacrificar las operaciones y los niveles de producción.

“A lo largo de los años, realmente lo hemos marcado y funciona bien para nosotros”, dice Noll. "Tenemos una persona a cargo de nuestra cuna de herramientas que maneja todo el sistema de gastos y todas las herramientas que tenemos en inventario... ella no podría hacerlo sin ese sistema comercial".

“Es una parte integral de lo que hacemos aquí”, dice Adam Millat. "La venta y nuestro sistema de almacenamiento de herramientas permite que los suministros estén más cerca del punto de uso, lo que da como resultado menos 'Muda', que es el término japonés para desperdicio".

“También nos permite asignar qué herramientas se pueden usar en qué áreas y quién puede cerrar sesión”, dice Zach Millat. La empresa también realizó una integración personalizada del sistema de vending de MSC en su sistema ERP trabajando con un integrador de sistemas externo.

“Entonces, cuando un trabajo o una herramienta se desconecta de la máquina, en realidad se carga directamente a un trabajo en nuestro sistema de costos”, dice Zach Millat. "Y automáticamente reordenará y colocará una orden de compra directamente a través de nuestro sistema ERP".

Otro aspecto clave de la relación es el enfoque agnóstico de MSC con respecto a las herramientas y los suministros, y la comprensión de cuándo podría ser la herramienta o el nivel de servicio correcto con una empresa de herramientas diferente. El especialista en metalurgia de MSC, Darin Bolden, y el representante de ventas, Bill Stover, han sido un conducto integral de apoyo y servicio para el éxito de Millat con las máquinas expendedoras, las herramientas y la eficiencia de los procesos, dice Noll.

“Hay situaciones en las que hacemos demostraciones de herramientas y, si terminamos usándolas, las pagamos”, dice Noll. “Pero si no funciona, no nos quitamos el pellejo. Nuestros representantes están aquí a veces dos veces por semana o cada dos semanas los viernes y trabajamos muy de cerca”.

¿Su tienda o planta utiliza máquinas expendedoras? ¿Funciona bien? Comparte en el foro. [es necesario registrarse]

Tecnología Industrial

- El valor de la fabricación aditiva en la industria automotriz

- Cinco industrias que utilizan la impresión 3D

- Robots en la fabricación de automóviles:las seis aplicaciones principales

- Robots en la fabricación de automóviles

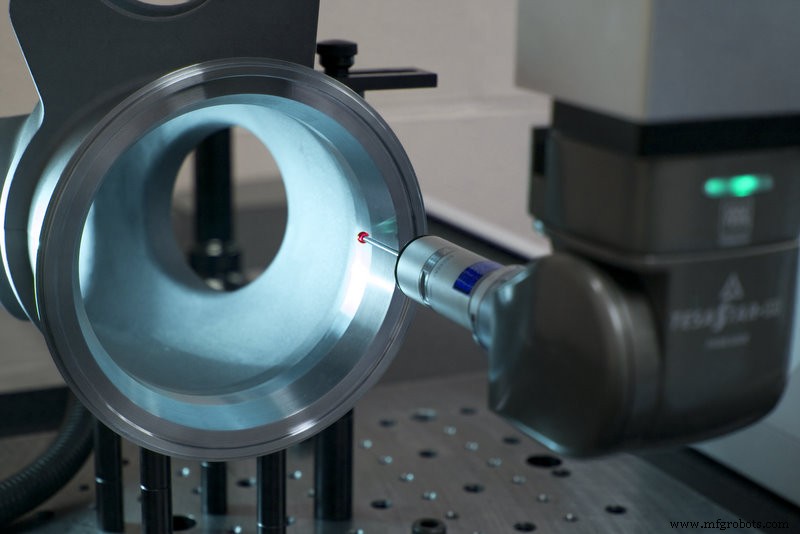

- Donde la metrología se encuentra con la fabricación de precisión actual

- La metalurgia tradicional aún brilla en la fabricación

- Una guía definitiva para la fabricación sin iluminación

- Desafíos de la fabricación de automóviles y soluciones de IoT

- Mejora de la calidad en la fabricación de automóviles

- Los diferentes tipos de mantenimiento en la fabricación

- Tolerancias GD&T en la fabricación de piezas