Sensores para líneas de producción

La recopilación de datos es una tarea que se realiza desde tiempos inmemoriales con el fin de comprender lo que ocurre a nuestro alrededor; nosotros medimos parámetros como tiempo, distancia, temperatura…

Lo mismo ocurre en las líneas de producción, la captura ilimitada de datos de fabricación, producto y logística permite tomar mejores decisiones y agregar valor a lo largo de la cadena productiva. El equipo que permite capturar todos estos datos son los sensores . Los sensores deben ser confiables y robustos cuando capturan datos en las líneas de producción para hacer frente a la diversidad y los posibles cambios en los procesos.

¿Qué es un sensor?

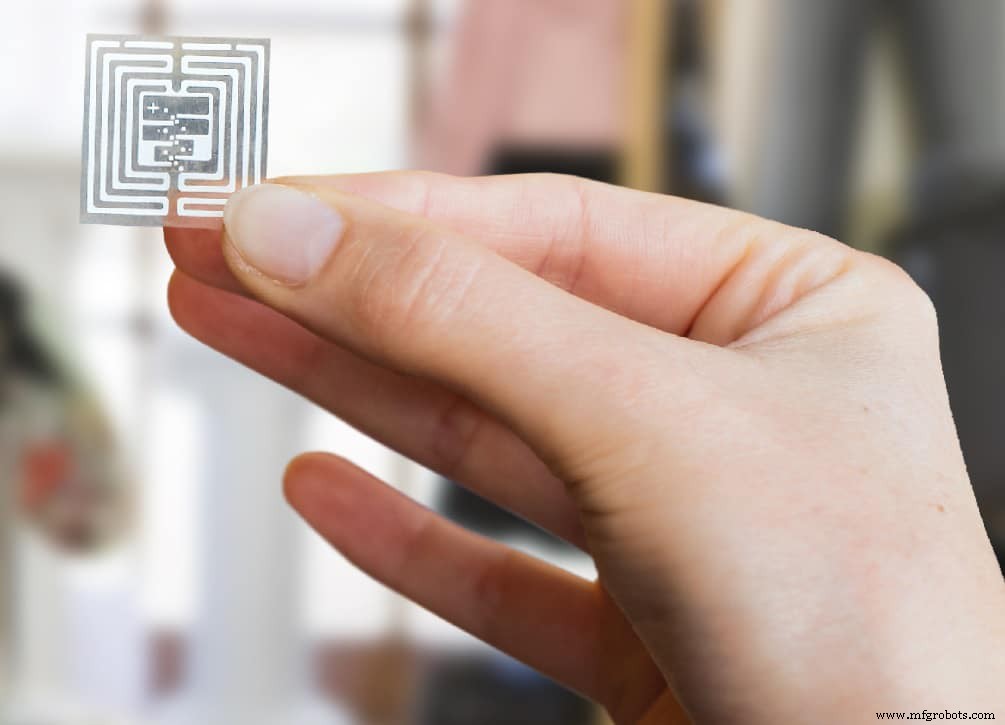

Los sensores son dispositivos que permiten recoger datos, de forma masiva , generados en cualquier proceso de una línea de producción u operación logística, entre otros.

Los sensores son para las máquinas lo que los sentidos son para las personas. La información que recopilan permite que las máquinas sean más inteligentes . Para obtener esta información, es necesario filtrar los datos obtenidos de los sensores.

Los sensores dan a las máquinas la capacidad de ver, detectar y comunicarse de forma más inteligente, clasificando e interpretando toda esta información. Además de controlar las máquinas y los procesos, la información proporcionada por los sensores permite monitorizar estos sistemas de producción y posibles fallos a detectar o prevenir. Pueden aportar transparencia y optimizar los flujos de materiales y procesos. Los procesos pueden ser más eficientes. Por ello, los sensores son una parte muy importante de la automatización y digitalización de las fábricas. En resumen, permiten:

- Examine cómo funcionan las máquinas en tiempo real.

- Localizar fallas en la fabricación y/o funcionamiento.

- Estudie cada proceso para encontrar soluciones que ahorren tiempo y/o dinero.

La información se convierte en el valor más importante, lo que nos permite tomar decisiones correctas en tiempo real. Los diferentes tipos de sensores en las líneas de producción nos aportan esa información que nos permite alcanzar la calidad deseada en nuestros productos.

Tipos de sensores que podemos encontrar en las líneas de producción

La evolución de los sensores ha hecho posible clasificar los tipos de sensores que existen en dos grupos diferentes:sensores convencionales y sensores inteligentes. Los sensores convencionales simplemente proporcionan los datos, sin realizar ningún tipo de procesamiento de los mismos para extraer información relevante. Por otro lado, los sensores inteligentes son aquellos que procesan los datos y obtienen información relevante:parámetros fuera de rango, evolución temporal de los mismos, o conectividad de red para almacenamiento de datos.

Algunos sensores que podemos encontrar en las líneas de producción

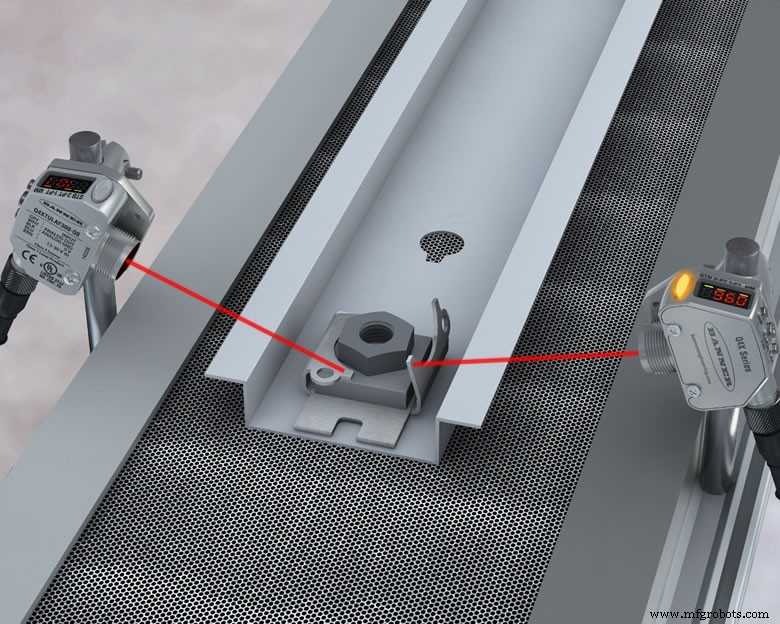

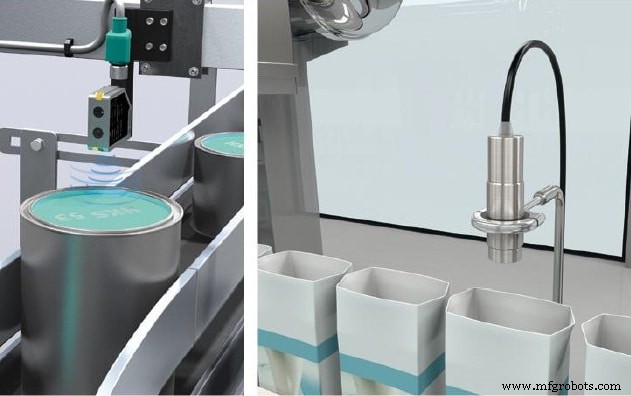

Hay muchos tipos de sensores que te permiten recopilar todo tipo de datos y medir diferentes parámetros. Sensores de proximidad pueden ser de diferentes tipos capacitivos, inductivos, fotoeléctricos o magnéticos y detectan movimiento. Sensores de temperatura permiten la medida de grados en un entorno, máquina, producto… Además, este tipo de sensores en líneas de producción se utilizan para garantizar un funcionamiento óptimo y seguro.

También hay sensores para monitorear diferentes parámetros de fabricación que pueden ser útiles en diferentes procesos. Hay muchos de humedad, grasa, proteína, grado de tostado, grosor, gramaje… Estos sensores están basados en diferentes tecnologías.

Otros sensores muy utilizados en la industria son los sensores de presión, sensores de nivel o sensores de vibración o velocidad.

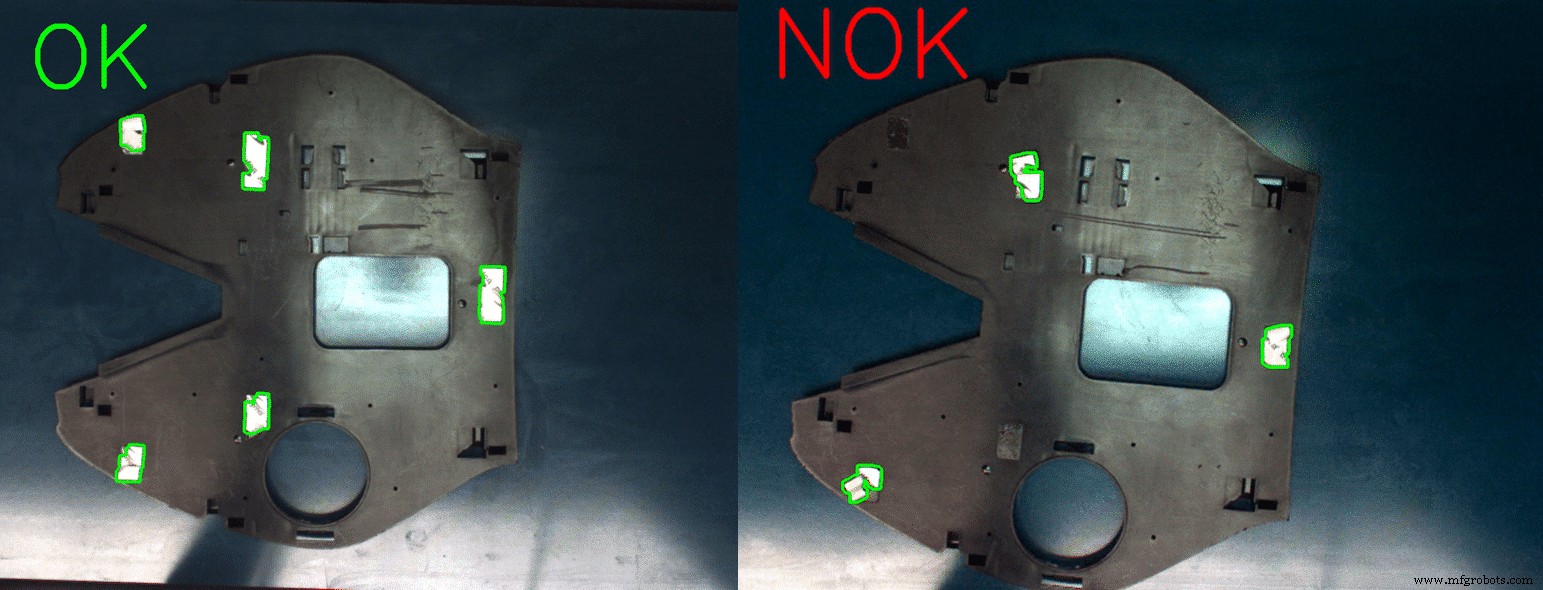

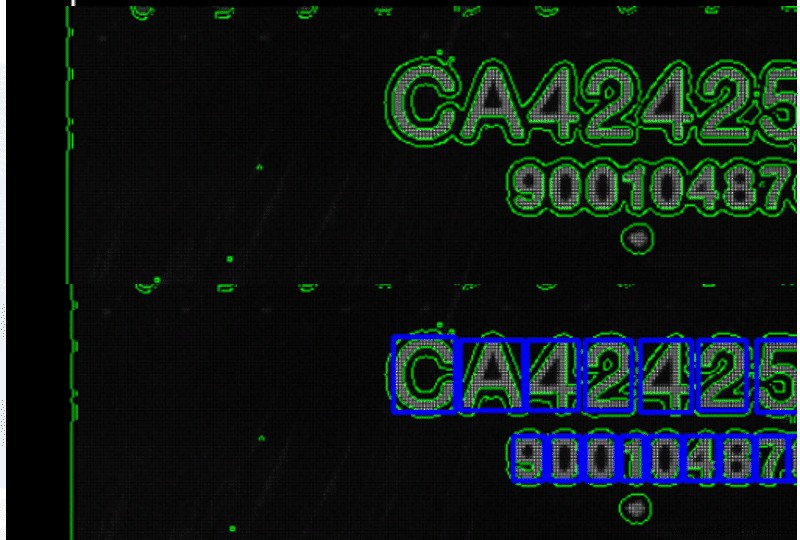

Además de todo este tipo de sensores, las cámaras de visión artificial también son sensores que aportan datos e información sobre los procesos. Sistemas de visión artificial son sensores inteligentes que capturan imágenes para detectar acciones, posiciones, defectos, etc. Son inteligentes ya que son capaces de generar respuestas a la información que obtienen de las imágenes.

Sensores para la mejora de procesos productivos

La aplicación de sensores en los procesos productivos consigue aportar un mayor grado de automatización La automatización debe ser flexible para adaptarse a los diferentes productos y variantes que se producen en una misma línea. Las plantas de fabricación deben ser flexibles y adaptables. Hay muchos productos, cada vez más, las fábricas producen una gran diversidad de productos, los lotes son cada vez más pequeños y variables. Esto aumenta con la personalización del producto para cada cliente, por lo que los sensores que permitan automatizar estos procesos productivos deben ser capaces de adaptarse y ajustarse a cada situación.

Analizando los niveles de producción actuales, se presentan cuatro retos industriales a los que el sensor puede aportar soluciones automatizadas más óptimas.

- Control de calidad mejorado: se fabrican cada vez más productos, y se vuelve más difícil verificar la calidad de estos productos manualmente. Los requisitos de calidad también son cada vez más altos y existe la necesidad de hacerlos más eficientes. Por tanto, la detección automática de fallos y se requiere la obtención de todos los datos posibles de los productos y su producción. Esto se obtiene mediante sensores de todo tipo.

- Automatización más flexible :la gestión de producción y logística debe adaptarse rápidamente y rentablemente a las posibles necesidades o cambios que puedan surgir en un proceso productivo. Para ello se utilizan sensores inteligentes que, mediante el análisis de datos, son capaces de adaptar la producción a las necesidades.

- Seguridad en los entornos de trabajo :la interacción entre personas y máquinas debe realizarse de forma segura, teniendo en cuenta la seguridad y ergonomía del entorno de trabajo. Al hacer que las máquinas sean más inteligentes a través de sensores, se convierten en un colaborador más que interactúa con las personas y se encarga de tareas peligrosas o repetitivas que no agregan valor al producto final.

- Seguimiento y trazabilidad :los sensores permiten mejorar la forma de identificación y seguimiento productos a lo largo de cualquier proceso de producción. La trazabilidad es importante desde la producción, pasando por el transporte y la entrega al cliente. El flujo de materiales debe ser transparente para tomar decisiones más rápido.

¿Quieres aplicar la sensórica en alguno de tus Proyectos? ¡Contáctanos!

Publicaciones relacionadas:

- Sistemas de localización en interiores

- Automatización industrial

- Visión artificial

- Visión artificial y robots, ¿la pareja perfecta?

Tecnología Industrial

- Consideraciones para el mecanizado suizo de alta producción

- Nuevo perfil profesional para Industria 4.0

- t para buscar en una máquina CNC

- t Prácticas para el mantenimiento preventivo de CNC

- algunas causas para las reparaciones del CNC

- Lanxess agrega dos nuevas líneas de producción para material compuesto Tepex

- 3 consejos prácticos para acelerar la fabricación

- ¿Estás listo para una Smart Factory?

- ¿Cómo manejar las no conformidades en las líneas de producción?

- Consejos para iniciar un negocio de fabricación en Estados Unidos

- Prácticas de trazabilidad para la producción de piezas de mecanizado de precisión