Tipos de engranajes:una guía sobre diferentes engranajes mecánicos

Los engranajes, una parte crucial de los motores, son dispositivos mecánicos que permiten un cambio en el par y la velocidad de las máquinas. Hay diferentes tipos de engranajes con requisitos y especificaciones específicas, que van desde formas simples hasta otras más complejas.

Con frecuencia, varios engranajes forman máquinas complejas, pero no siempre es así. Por ejemplo, los engranajes están presentes en máquinas simples como los relojes, donde regulan la velocidad de la manecilla del reloj. En este artículo, discutiremos diferentes engranajes mecánicos y sus aplicaciones. Sigamos leyendo.

¿Qué son los engranajes?

Los engranajes son dispositivos mecánicos giratorios con dientes que permiten la transmisión de par y velocidad. A menudo, los engranajes mecánicos son cilíndricos con juegos de dientes alrededor del cuerpo. Cuando dos o más engranajes funcionan sincronizados, están en transmisión. La transmisión de potencia es lo que provoca un cambio de velocidad o de par.

Ventajas de los engranajes

- Los engranajes son fuertes mecánicamente. Por lo tanto, pueden levantar cargas más altas.

- Con la ayuda de una caja de cambios, permiten un cambio en las relaciones de velocidad.

- Funcionan bien a bajas velocidades.

- Transmisión de energía de alta eficiencia.

- Son ideales para transmisión de alto valor de torque.

- Los engranajes solo requieren lubricación de rutina, por lo tanto, poca atención al mantenimiento.

- Son muy duraderos, por lo que el sistema de engranajes sirve durante mucho tiempo.

Desventajas de los engranajes

- Los engranajes no son adecuados para la transmisión de movimiento a larga distancia.

- No son flexibles.

- Los engranajes son ruidosos, especialmente a altas velocidades.

- No son adecuados cuando los ejes están distantes.

Diferentes tipos de engranajes y sus aplicaciones

En mecánica, agrupar los engranajes en varias clases depende de la configuración de los dientes, el uso y la dirección del movimiento. A continuación se muestran los tipos de engranajes más importantes.

Engranaje recto

Los engranajes rectos transmiten potencia en el mismo plano cuando los dos ejes (el impulsor y el conducido) están paralelos. Los dientes de los engranajes rectos son paralelos al eje del eje. Por lo tanto, cuando engrana con otro engranaje recto, transmite la potencia en un eje paralelo. Son las formas más comunes de engranajes que tienen aplicaciones en automoción, sistemas de transporte, bombas y motores de engranajes, reductores de velocidad, etc.

Engranaje helicoidal

Los engranajes helicoidales tienen los dientes colocados en ángulo con respecto al eje, en contraste con los engranajes rectos que son paralelos. Tienen múltiples dientes en contacto durante la transmisión. Como resultado, los engranajes mecánicos helicoidales pueden transportar cargas más grandes. Además, trabajan con menos ruido y vibraciones al estar mejor distribuidas las cargas. Además, experimentan menos condiciones de desgaste ya que hay menos fricción. A continuación se mostrarán diferentes tipos de engranajes helicoidales.

Engranaje helicoidal simple o doble

Los engranajes helicoidales simples tienen dientes en la hélice izquierda o en la hélice derecha. Sin embargo, los engranajes de doble hélice tienen dientes en ambas direcciones. En los engranajes helicoidales dobles, hay dos caras helicoidales una al lado de la otra con un espacio entre ellas. Las caras son idénticas pero tienen ángulos helicoidales opuestos. El uso de un engranaje helicoidal doble garantiza una superposición de dientes más significativa, lo que da como resultado una transmisión más suave.

Equipo de espiga

Este conjunto es bastante similar al engranaje helicoidal doble. Sin embargo, son más pequeños y no tienen espacio entre las dos caras helicoidales. Los engranajes en espiga tienen los dos engranajes helicoidales unidos de lado a lado. No son tan comunes debido a los altos costos de producción y las dificultades de fabricación, aunque son más adecuados para aplicaciones de vibración y alto impacto.

Engranaje de tornillo

Los engranajes helicoidales son un par de engranajes helicoidales que funcionan con un ángulo de giro de 45 grados. Ocurren en ejes no paralelos y que no se cruzan. Tienen una capacidad de transporte de carga baja debido al contacto de un solo diente. Por lo tanto, estos engranajes no son ideales para transmitir grandes potencias.

Aplicaciones de engranajes helicoidales

- Bombas de agua

- Mezcladores

- Automóviles

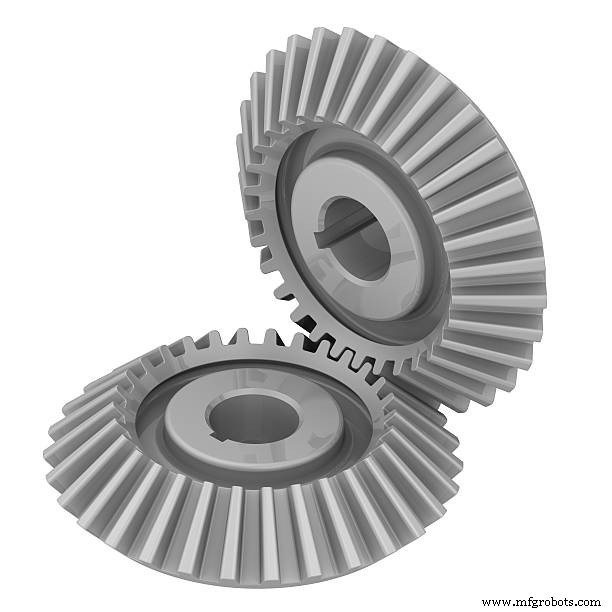

Engranaje cónico

Los engranajes cónicos tienen forma de cono, con dientes alrededor del cono. Transmiten fuerza entre ejes perpendiculares. Es decir, ejes que se cruzan en ángulo recto (90 grados). Sin embargo, los engranajes cónicos son costosos y no transmiten un gran torque por tamaño como la configuración de eje paralelo.

Engranajes cónicos rectos

Los engranajes cónicos rectos son las configuraciones más comunes del diente del engranaje cónico. La razón de esto es la simplicidad del diseño y la facilidad de fabricación. Los dientes biselados rectos encajan todos a la vez en lugar de hacerlo gradualmente cuando se emparejan correctamente. La superficie de paso de los tipos de engranajes cónicos rectos es cónica con dientes rectos que se estrechan hacia la punta.

Engranajes cónicos en espiral

Los engranajes mecánicos cónicos en espiral tienen líneas de dientes curvas y tienen una mejor relación de contacto entre dientes que el engranaje cónico recto. Por lo tanto, son superiores en eficiencia y resistencia y producen menos vibración y ruido. Sin embargo, tienen dificultades de fabricación.

Engranajes cónicos Zerol®

Los engranajes cónicos Zerol® son una marca registrada de Gleason Co. El engranaje adopta las características de los engranajes cónicos rectos y espirales con dientes curvos. Por lo tanto, el engranaje es adecuado para ambas aplicaciones. Sin embargo, tienen ángulos de torsión cero y, por lo tanto, los dientes pueden girar en cualquier dirección.

Engranajes de inglete

Los engranajes de inglete son un tipo especial de engranajes cónicos que tienen el mismo número de dientes. Tienen sus ejes posicionados a 90 grados entre sí, y estos engranajes cambian la transmisión de potencia sin afectar la velocidad. Los engranajes de inglete son únicos porque tienen una relación de transmisión de 1. Por el contrario, otros engranajes cónicos pueden tener relaciones que van desde 10:1 hasta 500:1.

Engranajes de corona

Los engranajes de corona, que a veces se denominan engranajes frontales, también tienen los dientes en ángulo recto con respecto a la cara de la rueda. Tienen un cono de paso de 90 grados. En la industria, los engranajes de corona engranan con otros engranajes cónicos o engranajes rectos en movimiento circular de potencia.

Engranajes Hipoides

Los engranajes hipoides parecen similares a los engranajes cónicos en espiral, pero funcionan en ejes que no se cruzan. Funcionan a 90 grados y son comunes en los sectores del automóvil. Ve estos engranajes en los ejes de los vehículos.

Aplicaciones de engranajes cónicos

- Mezcladores

- Sistemas de riego

- Trituradoras

Engranaje helicoidal

El engranaje helicoidal consta de un corte en forma de tornillo en el eje (gusano) y el engranaje de acoplamiento (rueda helicoidal). Este tipo de engranaje transmite la potencia en ejes que no se cruzan y forman ángulos rectos. Los tipos de engranajes funcionan al hacer contacto deslizante con menos fricción, en lugar de una rotación suave y silenciosa. Por lo tanto, son adecuados para aplicaciones de alto impacto. Sin embargo, tienen una baja eficiencia, lo que restringe su uso a aplicaciones de bajo consumo.

Aplicaciones de engranajes helicoidales

- Máquinas agrícolas

- Pequeños transportadores

- Equipos de embalaje

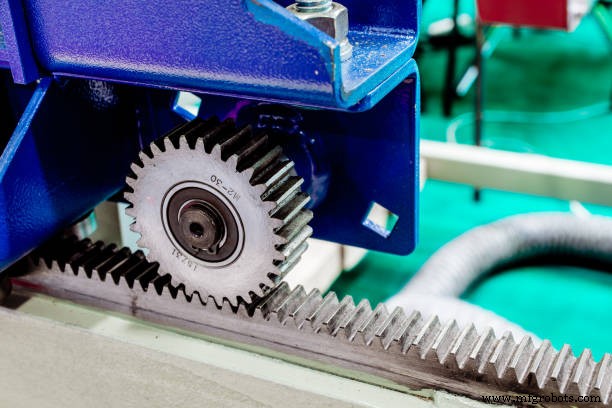

Engranaje de piñón y cremallera

Los engranajes de cremallera y piñón a menudo ocurren en pares. Se componen de dos engranajes circulares:el piñón acoplado a un engranaje lineal:la cremallera. Traducen el movimiento rotatorio en lineal. Estos engranajes son comunes en el sistema de dirección de los automóviles. Los sistemas de engranajes de piñón y cremallera pueden usar engranajes rectos o helicoidales. La aplicación principal de los engranajes de piñón y cremallera es en la dirección automotriz.

¿Tiene necesidades de mecanizar engranajes? RapidDirect es su mejor socio para el mecanizado de engranajes. ¡Obtenga su cotización hoy!

Una breve tabla de diferentes tipos de engranajes mecánicos

| Tipos de engranajes | Características | Aplicaciones |

| Engranaje recto | a. La forma más común de equipo. b. Fácil de fabricar. C. Úselo para la configuración de engranajes de ejes paralelos. d. Cuerpo de engranaje circular. | a. relojes b. Pequeños transportadores C. Automoción |

| Engranaje helicoidal | a. Cuerpo de engranaje circular. b. La eficiencia es menor que los engranajes rectos. C. Configuración de ejes paralelos. Funcionamiento más suave con menos ruido. | a. Bombas de agua b. Mezcladores C. Automóviles |

| Engranaje cónico | a. Cuerpo de engranaje cónico. b. Configuración de ejes de intersección. C. Existen diseños de bisel recto, espiral y Zerol®. | a. Mezcladores b. Sistemas de riego C. Trituradoras |

| Engranaje helicoidal | a. El par de engranajes consta de engranajes circulares y de tornillo. b. Baja eficiencia. C. Configuraciones no paralelas y sin intersección. | a. maquinas agricolas b. Transportadores pequeños |

| Engranaje de piñón y cremallera | a. El par de engranajes consta de una cremallera y un engranaje cilíndrico. b. Configuración de ejes paralelos. C. Cambia el movimiento rotatorio a movimiento lineal y viceversa. | a. Dirección automotriz b. Balanza |

Parámetros básicos para el diseño de engranajes

A continuación, analizaremos los parámetros básicos de los engranajes que afectan los diseños de los engranajes.

Forma de engranaje

La mayoría de los engranajes son circulares, con dientes alineados alrededor del cuerpo cilíndrico. Sin embargo, también se presentan en formas cónicas, elípticas, cuadradas y triangulares. Los sistemas de engranajes circulares tienen una relación de transmisión constante para la velocidad de rotación y el par. Por lo tanto, una entrada similar produce la misma salida de velocidad y par. Lo contrario es lo que existe en los tipos de engranajes no circulares. En consecuencia, pueden realizar requisitos especiales de movimientos irregulares, como cambios de velocidad y movimiento inverso.

Módulo

Módulo se refiere al tamaño de un diente de engranaje en milímetros. Por lo tanto, el módulo se relaciona directamente con el tamaño de los dientes del engranaje. Es un parámetro importante a tener en cuenta en el engranaje. El módulo es el valor que se obtiene al dividir el diámetro primitivo por el número de dientes del engranaje. Matemáticamente, lo tenemos como:

Módulo =Diámetro de paso / Número de dientes.

Sin embargo, existen valores comunes para los módulos, que siguen la forma en que ocurren en las aplicaciones industriales.

Configuración de ejes de engranajes

Las configuraciones de los ejes de los engranajes se presentan en tres formas:paralelas, de intersección y no paralelas (o sin intersección). Los engranajes con ejes paralelos ocurren en paralelo con los ejes que giran en direcciones opuestas. Los engranajes que se cruzan se cruzan en el mismo plano, mientras que los engranajes no paralelos tienen sus ejes cortados en diferentes planos. Sin embargo, las configuraciones de engranajes cruzados y paralelos tienen una mayor eficiencia y velocidad que los engranajes no paralelos.

Ángulo de presión

El ángulo de presión es el ángulo que forma el diente con la normal a la línea de paso. Como regla, a menudo se usa un ángulo de presión de 20 grados. Aunque existen ángulos de 14,5 y 17,5 en algunos casos. Los ángulos de presión más grandes indican un dedendum amplio que da como resultado una mayor resistencia del diente.

Número de dientes

El número de dientes y los valores de módulo y ángulo de presión son cruciales para calcular las dimensiones de los engranajes. El número de dientes es vital para calcular la velocidad de transmisión (relación de transmisión) utilizando la siguiente expresión:

Número de dientes del engranaje de entrada / Número de dientes del engranaje de salida.

Dirección de giro

Un engranaje es diestro cuando tiene los dientes a la derecha y zurdo cuando los tiene a la izquierda. Para que la transmisión de potencia ocurra en un par de engranajes helicoidales o cónicos, los dos engranajes que trabajan mano a mano deben tener direcciones de torsión opuestas. Por ejemplo, dos engranajes helicoidales con dientes que se mueven en la misma dirección nunca engranarán. Sin embargo, los engranajes helicoidales y helicoidales son unidireccionales pero engranan.

Ángulo de torsión

El ángulo de torsión es el ángulo de inclinación del diente con respecto al eje del cilindro. El aumento del ángulo de torsión de los engranajes conduce a una dirección de empuje más significativa. Como resultado, hay una caída en la eficiencia de la máquina. En general, los ángulos de torsión de menos de 25 grados son ideales para que los engranajes helicoidales reduzcan el empuje.

Consideraciones al diseñar y seleccionar engranajes

A continuación se presentan algunos factores críticos a considerar al diseñar y seleccionar engranajes.

Condiciones operativas y ambientales

Las condiciones operativas y ambientales de los engranajes son críticas para su durabilidad y rendimiento. Las condiciones de operación incluyen el estrés y la fricción ejercida sobre los dientes. Por otro lado, las condiciones ambientales incluyen la humedad, la temperatura y la limpieza. Las dos condiciones afectan el tipo de engranaje y los factores de diseño, como la construcción, el tratamiento de la superficie, los lubricantes y el método de lubricación.

Restricciones dimensionales

Las restricciones dimensionales son limitaciones al espacio ocupado por los engranajes. Por ejemplo, los engranajes deben estar en el centro entre los ejes. Sin embargo, hay casos en los que están un poco más alejados del centro para encajar mejor en el sistema de cambios. En tales casos, se cambia el perfil de los dientes. El uso de equipos y diseños específicos que mejor se adapten al espacio es otro medio eficaz de gestionar las limitaciones dimensionales.

Requisitos de transmisión

Los engranajes mecánicos a menudo transfieren movimiento y torsión dentro de los componentes de la máquina. Sin embargo, según el diseño y la construcción, pueden cambiar la dirección del movimiento y aumentar la velocidad o la salida de par. Al diseñar engranajes, la especificación y los requisitos de la aplicación:los cambios de dirección o el aumento de la velocidad o el par son factores a tener en cuenta. Pueden influir en el tipo de arte, el diseño y la configuración.

Estándares de diseño

Los engranajes tienen varias especificaciones, sin un estándar industrial general. Con frecuencia, los diseños de engranajes se ajustan al estándar del fabricante o a las especificaciones de diseño de la máquina o el sistema. Sin embargo, varios países han creado un estándar para servir a sus industrias. Por ejemplo, en los Estados Unidos, los engranajes están agrupados por la Asociación Estadounidense de Fabricantes de Engranajes (AGMA). Japón y Alemania también tienen este tipo de asociaciones.

Costos

El costo es un factor, especialmente cuando se trata de engranajes personalizados. Los materiales de diseño, la construcción, los acabados superficiales, la precisión y los requisitos de lubricación afectan el costo. Si bien es necesario elegir engranajes que cumplan con todas las especificaciones, se debe tener en cuenta el costo. Por lo tanto, cuando los engranajes regulares cumplen con el estándar, es mejor ir con ellos, ya que los engranajes personalizados atraerán otros gastos.

Cómo producir engranajes

Los engranajes se producen utilizando varios procesos de fabricación de engranajes. Algunos de los cuales incluyen:

- Forja

- Extrusión y estirado en frío

- Metalurgia de polvos

- En blanco

- Mecanizado de engranajes

El mecanizado a menudo se realiza para lograr la forma y dimensión final del engranaje. Una vez que se producen los engranajes, se pueden aplicar acabados superficiales, como esmerilado y bruñido, para mejorar las características generales del engranaje.

RapidDirect:servicios de mecanizado de engranajes

Al leer este artículo, debe haber acumulado un vasto conocimiento sobre engranajes, sus requisitos de especificación y su aplicación. Ahora tiene una idea de los tipos de engranajes que necesita para su máquina. Sin embargo, es posible que no sepa cómo hacerlo. En este caso, póngase en contacto con RapidDirect para obtener más información sobre engranajes y nuestros servicios de mecanizado.

Ofrecemos servicios completos de mecanizado para operaciones de tallado de engranajes. Trabajamos con los materiales disponibles sugeridos para cumplir con sus requisitos de equipo personalizado. Además, contamos con maquinistas altamente calificados. Por ello, nuestros servicios de mecanizado garantizan uniformidad y precisión en todos los trabajos para garantizar que los productos sean de la máxima calidad.

Proporcionamos una plataforma de cotización en línea donde obtiene una cotización instantánea una vez que carga sus archivos CAD. Además, puede elegir diferentes materiales y opciones de acabado de superficie para sus piezas a precios competitivos. Además, puede monitorear su pedido en esta plataforma y ver el proceso completo de producción de su pieza. Ofrecemos hasta un 30 por ciento de reducción de precio.

Preguntas frecuentes

¿Cuáles son las diferencias entre Gear y Sprocket?

una. Los engranajes y las ruedas dentadas son similares, y ambos dispositivos mecánicos contienen dientes que ayudan a la transmisión de potencia. Sin embargo, a continuación se presentan algunas diferencias clave entre los dos.

b. Los dientes de los engranajes se entrelazan mientras que los cohetes se bloquean con una cadena de bicicleta o con orugas de tanques militares.

C. Los engranajes pueden transmitir torque en configuraciones paralelas, perpendiculares y otras, mientras que los cohetes funcionan solo a lo largo de un eje paralelo.

d. Los engranajes son más adecuados para la transmisión de distancias cortas, mientras que la rueda dentada y la cadena funcionan bien para distancias más largas.

mi. Los engranajes transmiten pares en direcciones opuestas. Sin embargo, ocurre lo contrario con los cohetes.

Donde tenemos dos engranajes engranados, el más pequeño es el piñón. El engranaje a menudo actúa como impulsor mientras que el piñón es el impulsor. Hay una transmisión reductora cuando el piñón es el engranaje impulsor, lo que da como resultado una salida de velocidad más baja pero un par mayor.

¿Qué engranajes son los mejores?Los diferentes tipos de engranajes son los más adecuados para diferentes funciones según los requisitos de especificación y la necesidad. Sin embargo, los engranajes rectos siguen siendo los engranajes más utilizados. Logran una alta precisión y son relativamente fáciles de fabricar.

Tecnología Industrial

- 14 tipos diferentes de virus informáticos [A partir de 2021]

- 5 tipos diferentes de centros de datos [con ejemplos]

- 8 tipos diferentes de computación en la nube en 2021

- 9 tipos diferentes de pruebas de penetración [utilizadas en 2021]

- ¿Qué es el suavizado? 6 tipos y métodos diferentes

- 15 tipos diferentes de fresadoras

- 10 tipos diferentes de patrones en fundición

- La guía definitiva sobre los diferentes tipos de acoplamientos

- Los tipos de frenos mecánicos y sus diferencias

- Una guía rápida sobre los diferentes tipos de grúas

- Los diferentes tipos de acero y por qué son importantes