Cómo usamos la impresión 3D para validar los diseños y esquemas de las válvulas de nuestro ventilador mecánico de emergencia

Cuando la pandemia de COVID-19 se convirtió en una preocupación seria en América del Norte a principios de 2020, había muchas incógnitas. ¿Cómo se propagó el COVID-19? ¿Cuáles fueron los síntomas? ¿Se podría propagar COVID-19 cuando no había síntomas? ¿Hubo efectos secundarios duraderos o enfermedades derivadas? ¿Qué tan lejos y qué tan rápido ocurriría la propagación? ¿Usar máscaras ayudaría a frenar la propagación? ¿Cuándo estaría lista una vacuna?

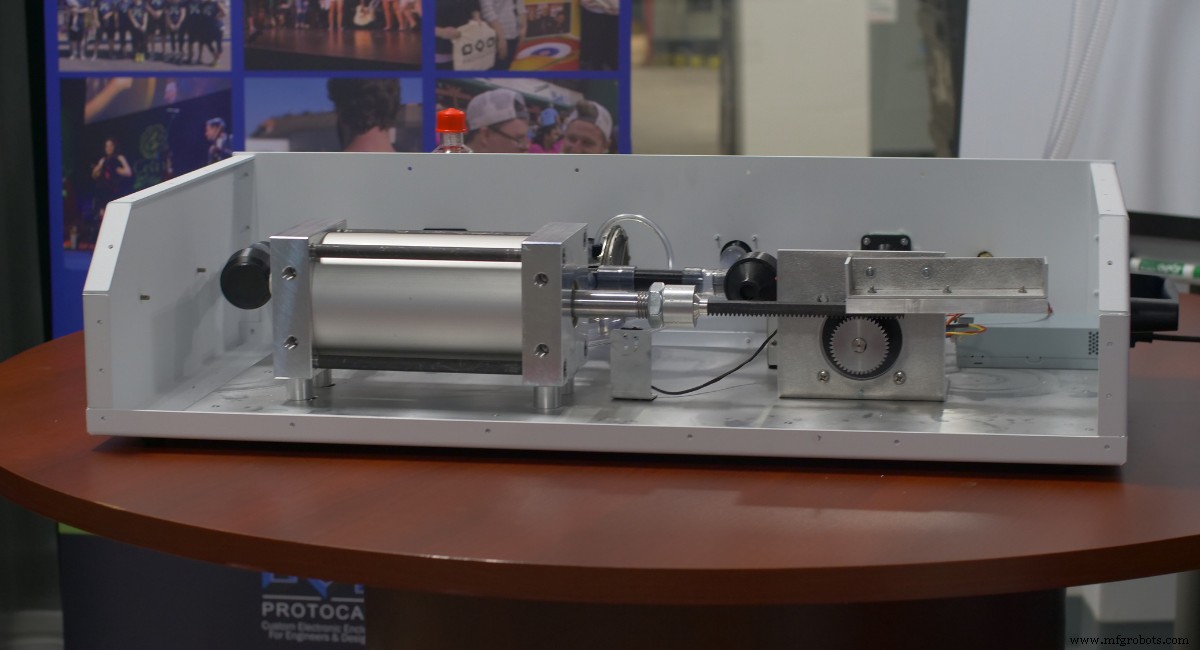

Sin embargo, entre todas esas incógnitas, un hecho era seguro:si la pandemia se propagó y los casos graves crecieron exponencialmente, los ventiladores serían cruciales para tratar adecuadamente a los pacientes. Otra certeza:muchos países, incluida la base de operaciones de Protocase en Canadá, no tenían un suministro adecuado de ventiladores para tal escenario.

En las primeras etapas de la pandemia de COVID-19, el gobierno federal consideró que Protocase era esencial, debido a nuestra base de clientes de organizaciones que trabajan en innovación, medicina, aeroespacial y defensa. Pero más allá de estar abierto y listo para fabricar piezas y gabinetes personalizados de nuestros clientes para que pudieran continuar innovando y desarrollando nuevas tecnologías, Team Protocase quería hacer su parte para ayudar a enfrentar la pandemia de COVID-19. ¿El proyecto? Cree un ventilador portátil funcional que podría fabricarse y ensamblarse rápidamente.

El desafío

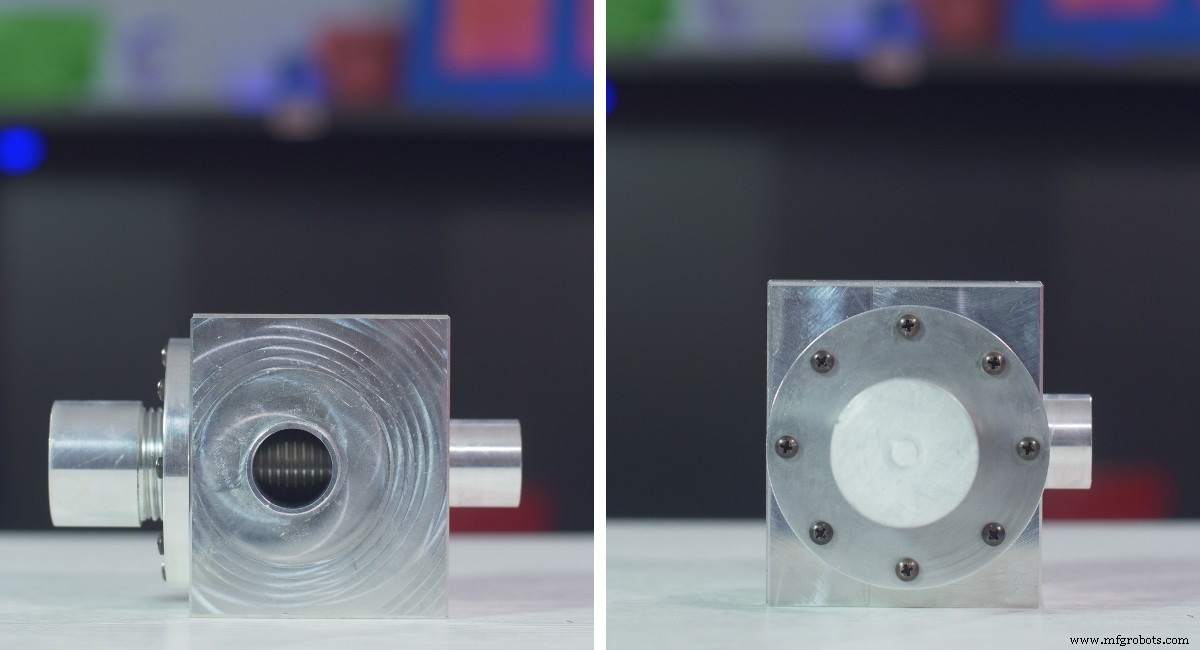

Después de conectarse con un grupo de profesionales médicos, incluidos médicos de urgencias, terapeutas respiratorios y otros, para discutir los criterios para un ventilador funcional, nuestro equipo de Investigación y Desarrollo diseñó el sistema neumático. Una parte crucial del diseño de un ventilador son las válvulas, que, trabajando en conjunto con las tuberías de ramificación, forman un circuito para la inhalación y la exhalación. El equipo necesitaba obtener tres tipos comunes de válvulas :una válvula de retención, una válvula de retención de presión ajustable y un solenoide.

Un problema:las válvulas listas para comprar tenían una demanda excepcionalmente alta.

“Todos estaban saltando sobre las versiones de estas partes que serían adecuadas para ventiladores y todas las diferentes soluciones a la pandemia. Hubo algunas interrupciones en la cadena de suministro”, dice Justin Lewis, ingeniero mecánico del equipo de I+D de Protocase. “Después de luchar un poco tratando de pedir las válvulas que necesitábamos, decidimos hacer las nuestras. Las válvulas resultantes finales son esencialmente la versión de esas piezas que podríamos fabricar rápidamente con lo que teníamos en casa sin tener que lidiar con los plazos de entrega”.

Los diseños de las válvulas se ensamblaron rápidamente, ya que el diseño general (y los criterios imperativos de la función de una válvula) ya estaban bien definidos y establecidos.

“Básicamente, nos dieron una lista de criterios que debían cumplir los médicos y terapeutas respiratorios con los que consultamos”, dice Jordan Rose, ingeniero mecánico de I+D de Protocase. “Con base en el diseño neumático de todo el sistema, se puede deducir a qué presiones deben actuar estas cosas. Esa es la otra mitad de la información que necesitábamos para continuar. Analizamos cómo funciona una válvula de retención y a qué presiones y caudales deben funcionar estas cosas, utilizando las matemáticas que habríamos aprendido en la escuela de ingeniería".

“Es un Lego industrial. Se trata de ver la cosa en general, todo construido a partir de estos bloques básicos”, explica Lewis. "Estos son los bloques básicos:solo tenemos que construirlos y unirlos en el orden correcto para que todos logren el objetivo".

Con los diseños de válvulas bien establecidos, así como los requisitos de presión y flujo establecidos, el equipo se puso a trabajar en la construcción de los prototipos iniciales. Para esa tarea, la impresión 3D era el primer paso lógico, ya que validaría las dimensiones y verificaría los cálculos de presión y caudal.

"Dado que el proceso de mecanizado es sustancialmente más largo, es importante imprimir primero las piezas en 3D para confirmar las especificaciones", dice Rose.

“La impresión 3D validó todo el esquema”, interviene Lewis. "Nos permitió armar todo y decir:'Está bien, esto funciona', antes de invertir todo el tiempo y el dinero en la construcción de las piezas mecanizadas adecuadas".

El equipo hizo algunas iteraciones de impresión 3D de la válvula de retención y la válvula de retención ajustable, tratando de simplificar el diseño tanto como fuera posible y asegurarse de que funcionara correctamente. Por ejemplo, en un diseño inicial de la válvula de retención ajustable, la válvula tenía un círculo y una protuberancia en un lado.

“La razón por la que hice eso fue para ver qué tipo de soporte se requería para ese jefe circular. Porque de lo contrario, es posible que deba apoyarlo debajo”, dice Rose. “Quería tratar de evitar cualquier problema de superficie que pudiera haber allí para que la manguera que estaba en el sistema neumático encajara correctamente. Eventualmente, optamos por una forma de tubo recto que funcionó bien”.

"La teoría general fue buena desde el principio, se trataba más de lograr que se sellara correctamente, asegurarnos de que tuviéramos los resortes correctos", dice Lewis.

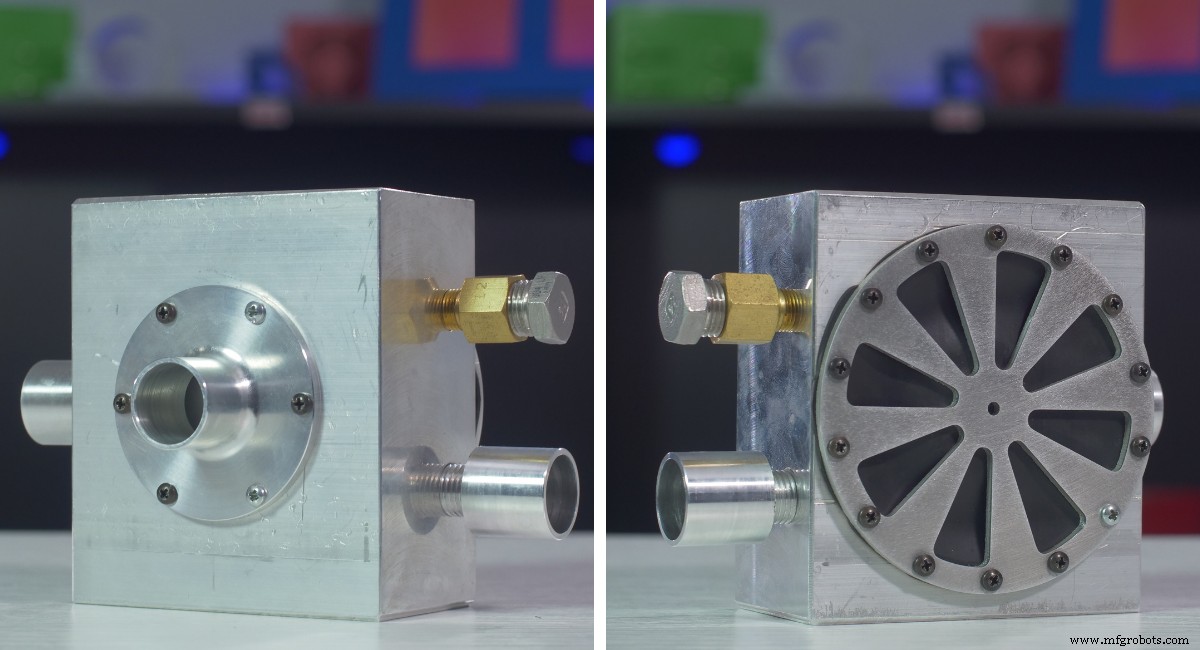

La única válvula que no se imprimió en 3D como prototipo inicial fue el solenoide neumático, por una buena razón.

"Parece simple desde el exterior, porque es solo un gran bloque de metal, pero en el interior hay muchas cámaras diferentes", explica Rose. "No es algo que sería factible imprimir en 3D".

“Con la impresión 3D, puede ser más difícil lograr un sello de eje en ese tipo de material”, dice Lewis. "Al fresar el solenoide, pudimos mecanizarlo con un hermoso acabado y colocar un eje ajustado allí para que todo se sellara correctamente".

El solenoide neumático incluye todos los aspectos de la fabricación personalizada de Protocase, con piezas de torno CNC, piezas fresadas, piezas de chapa, una pieza impresa en 3D y material para juntas. En lugar de cortar el material de la junta de goma en una junta típica, el equipo cortó la goma en un círculo utilizando un enrutador CNC para crear una vejiga de válvula de retención.

Mirar hacia atrás y mirar hacia adelante

Al final, pasar primero a la impresión 3D fue muy beneficioso para garantizar que las piezas industriales de Lego encajaran y funcionaran como se diseñó en el esquema, sin consumir un tiempo valioso y crucial en el mecanizado CNC de todas las piezas.

“Es bueno saber que vas en la dirección correcta. Tienes el esquema, lo pones todo junto y luego dices:'Oh, espera, todo esto está diseñado incorrectamente'. Hubo momentos en que hicimos ajustes en la forma en que se diseñó todo el sistema ", dice Lewis. “No querrás gastar mucho dinero y tiempo en bloques mecanizados para hacer eso. Estas piezas impresas en 3D tenían algunas fugas, pero sabíamos que el sistema en general funcionaba, por lo que podíamos invertir con confianza en la siguiente fase”.

Incluso la versión final de las válvulas mecanizadas por CNC puede no ser la más aerodinámica, y tal vez sea tosca en comparación con las contrapartes listas para comprar en el mercado, pero hay una razón para eso, dice Rose.

“Los diseñamos para que estuvieran dentro de nuestras capacidades, porque si alguna vez tuviéramos que mecanizar 2000 de ellos, podríamos hacerlo rápidamente”, explica. "Intentamos activamente no diseñar nada sofisticado ni superar los límites de nuestro mecanizado".

Como con cualquier prototipo o desarrollo de un producto, puede ser útil reflexionar sobre lo que salió bien y lo que se podría mejorar. En general, tanto Rose como Lewis estuvieron de acuerdo en que el proyecto se mantuvo sobre una base sólida gracias a la fabricación ágil disponible al alcance de su mano para probar los diseños y confirmar las especificaciones sin demoras.

Sin embargo, mirando hacia atrás, ven los beneficios de optar por un sistema eléctrico para el ventilador. Un sistema con un sistema eléctrico puede encenderse cuando lo necesite y apagarse cuando lo necesite usando el software. Un sistema neumático, por otro lado, tiene un sistema de vacío que puede ser difícil.

“Este solenoide neumático es como tocar un instrumento musical”, explica Lewis. “Es genial si puede ajustarlo al salir, pero si algo cambia, no querrá tener a alguien en el hospital que realmente sepa cómo funciona la máquina. Idealmente, desea a alguien que pueda ajustar la perilla fácilmente. En términos de algo interno que pudiéramos hacer rápidamente, el sistema que diseñamos y construimos es excelente, pero lo que hemos aprendido desde marzo es que las líneas de suministro han vuelto a la normalidad y tal vez podríamos haber optado por un sistema eléctrico. .”

“En ese momento, eso era lo único que no podíamos conseguir:un solenoide eléctrico”, agrega Rose. “Todos entraron en pánico. Ahora, son mucho más fáciles de conseguir.

Mirando el panorama general, el proyecto del ventilador, incluido el diseño y la fabricación de las tres válvulas, ha ayudado a dar forma al trabajo del equipo de I+D de Protocase.

“Cuando surgió este proyecto, parecía ser una emergencia mundial. Dejamos todo lo demás y un montón de nosotros nos juntamos”, dice Rose. "Al hacer este proyecto, nos dimos cuenta de que podíamos detener nuestros otros proyectos para centrarnos en solo una o dos cosas, y realmente reducir las cosas".

En lugar de dispersarse demasiado o aislarse del trabajo de los demás, el grupo de Investigación y Desarrollo ahora se enfoca en funcionar como un equipo.

“Tenemos metas específicas en las que todos podemos trabajar juntos y podemos aunar nuestros recursos”, explica Lewis. “Simplemente cambió la forma en que todos trabajan en proyectos, ahora casi tratamos cada proyecto como una especie de emergencia. Este proyecto fue el catalizador de muchas mejoras en nuestro departamento de I+D”.

Tecnología Industrial

- Cómo preparar la cadena de frío para las demandas de la vacuna COVID-19

- Cómo la logística de bellas artes está cambiando el mercado del arte para bien

- Cómo prepararse para la próxima interrupción de la cadena de suministro

- Cómo garantizar la preparación para emergencias en el almacén

- ¿Cuáles son los beneficios de la impresión 3D para los fabricantes de metal?

- Cuatro oportunidades emergentes para la industria del aluminio

- ¿Qué es AutoCAD? Cómo funciona y para qué se utiliza

- Algunas de las herramientas de medición necesarias para el mecanizado de piezas mecánicas

- Cómo se utiliza la impresión 3D en la industria de fabricación de moldes

- El caso de la impresión 3D en la fabricación

- ¿Qué son las etiquetas RFID? Aprenda cómo funcionan las etiquetas RFID, para qué se utilizan y algunas de las desventajas de la tecnología RFID