Broca helicoidal:piezas, tipos y nomenclatura con

En esta publicación, aprenderá ¿Qué es Twist Drill? y ¿Cómo se usa? Con sus partes, tipos y nomenclatura de brocas helicoidales . Además, puede descargar el archivo PDF al final de este artículo.

Taladro helicoidal

El tipo de taladro más popular en uso hoy en día es el taladro helicoidal. Básicamente se formó girando una pieza plana de acero para herramientas longitudinalmente durante varias revoluciones, luego rectificando el diámetro y la punta. Actualmente, las brocas helicoidales se fabrican mecanizando dos estrías en espiral o ranuras que se extienden longitudinalmente alrededor del cuerpo de la broca.

Un taladro helicoidal es una herramienta de corte final. El Indian Standard Institute clasifica diferentes tipos de brocas helicoidales según el tipo de vástago, la longitud de la ranura y la longitud total de la broca.

Quizás te guste:Fresadora:partes y principio de funcionamiento

Tipos de brocas helicoidales

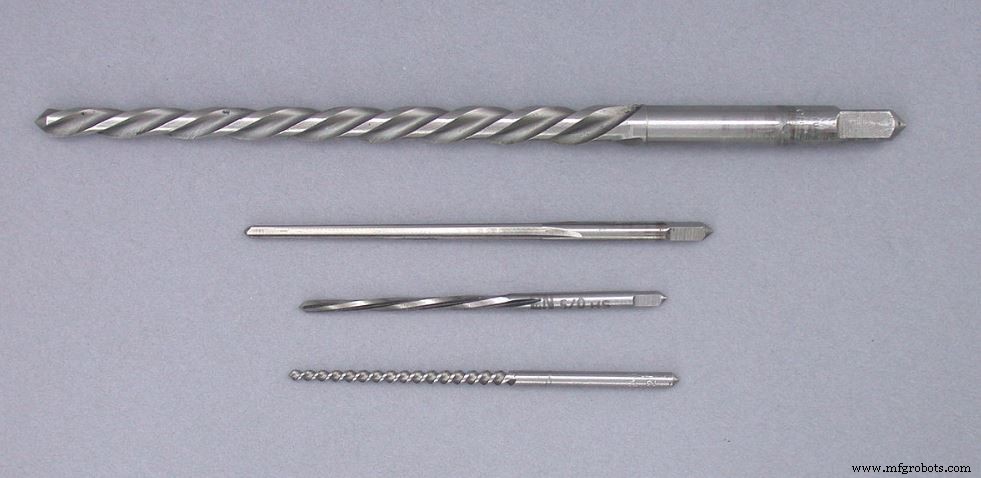

Los siguientes son los tipos de brocas helicoidales:

- Broca helicoidal de vástago paralelo Jobbers o serie corta

- Fresa helicoidal de vástago paralelo de la serie Sub

- Fresa helicoidal de vástago paralelo de serie larga

- Fresa helicoidal de vástago cónico

- Broca sacanúcleos de vástago cónico (tres o cuatro ranuras)

- Taladro de tubo de aceite

- Taladros centrales

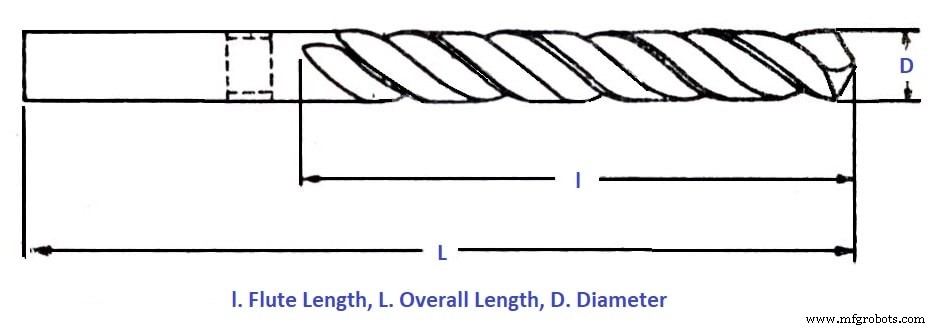

1. Vástago paralelo de serie corta o Jobbers Taladro helicoidal

El taladro tiene dos vástagos paralelos de aproximadamente el mismo diámetro que el extremo cortante. El diámetro de la broca va de 0,2 a 16 mm aumentando de 0,02 a 0,03 mm en las series inferiores a 0,25 mm en las series superiores. La figura ilustra el ejercicio.

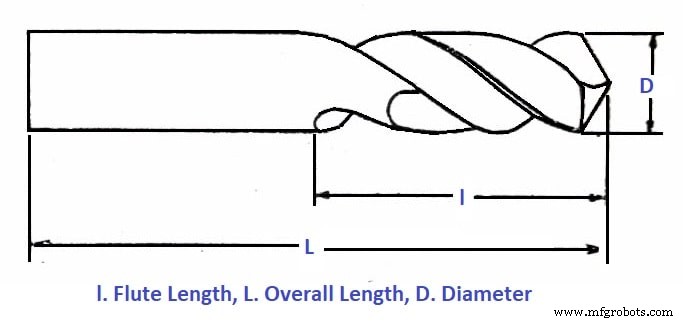

2. Vástago paralelo de la serie secundaria Taladro helicoidal

La broca es un tipo acortado de la broca helicoidal de vástago paralelo, el acortamiento se encuentra en la longitud de la flauta. El diámetro de la broca varía de 0,5 a 40 mm aumentando de 0,3 m en las series más bajas a 0,25 a 0,5 mm en las series más altas. La figura ilustra el ejercicio.

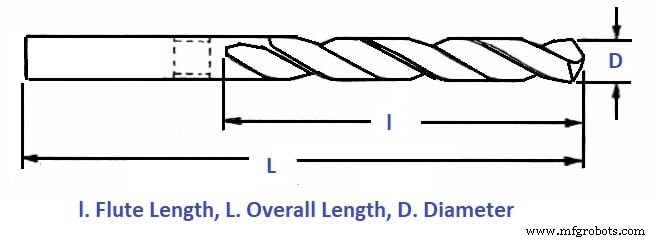

3. Vástago paralelo de serie larga Taladro helicoidal

La broca tiene dos ranuras helicoidales con un vástago paralelo de aproximadamente el diámetro del vástago como extremo de corte, que sin embargo no supera el diámetro en la punta de la broca.

La longitud total de esta broca es la misma que la de una broca helicoidal de vástago cónico del diámetro correspondiente. El diámetro varía de 1,5 a 26 mm aumentando de 0,3 mm en las series inferiores a 0,25 mm en las series superiores. La figura ilustra el ejercicio.

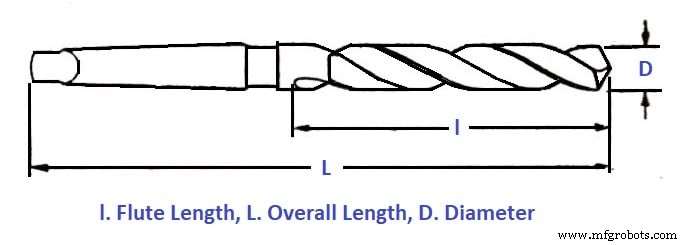

4. Broca helicoidal de vástago cónico

Los taladros tienen dos ranuras helicoidales con un vástago cónico para sujetar y conducir el taladro. El vástago de estas brocas se ajusta a los conos Morse. El diámetro varía de 3 a 100 mm.

El diámetro aumenta en 0,3 mm en la serie más baja que tiene el vástago del cono Morse n.º 1, en 0,25 mm en el vástago del cono Morse número 2 y 3, en 0,5 mm en el vástago del cono Morse n.º 4 y en 1 mm en el vástago del cono Morse número 5 y 6.

El vástago de cono Morse se usa por debajo de 6 mm, no se prefiere el tamaño. Un calibrador de broca permite seleccionar fácilmente cualquier broca alineándola en los orificios del calibrador. La figura ilustra el ejercicio.

5. Broca sacanúcleos de vástago cónico (tres o cuatro ranuras)

Estos tipos de brocas están diseñados para agrandar agujeros con núcleo, punzonados o taladrados. Estas brocas no pueden originar un agujero en material sólido porque los bordes de corte no se extienden hasta el centro de la broca. El metal se elimina mediante un borde biselado al final de cada canal.

Las brocas con núcleo proporcionan orificios mejor terminados que los que cortan las brocas normales de dos ranuras. La acción de corte de una broca sacanúcleos es similar a la de un escariador de rosa y se utiliza como escariador de desbaste. En algunos casos, se elige una broca helicoidal de dos ranuras para originar un agujero de la mitad del tamaño requerido y el resto se termina con una broca de tres o cuatro ranuras. La figura ilustraba el taladro.

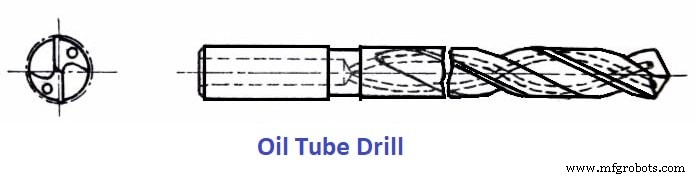

6. Taladro de tubo de aceite

Los taladros de tubo de aceite se utilizan para perforar agujeros profundos. Los tubos de aceite discurren longitudinalmente en espiral a través del cuerpo y llevan el aceite directamente a los filos de corte.

Se empuja fluido de corte o aire comprimido a través de los orificios hasta el punto de corte del taladro para separar las virutas, enfriar el borde de corte y lubricar la superficie mecanizada. La figura ilustra el taladro de tubo de aceite.

7. Taladros centrales

Las brocas centrales son de vástago recto, dos brocas helicoidales acanaladas que se utilizan cuando se perforan orificios centrales en los extremos de un eje. Se fabrican en tamaños más finos. La figura ilustra el ejercicio.

Nomenclatura de brocas helicoidales

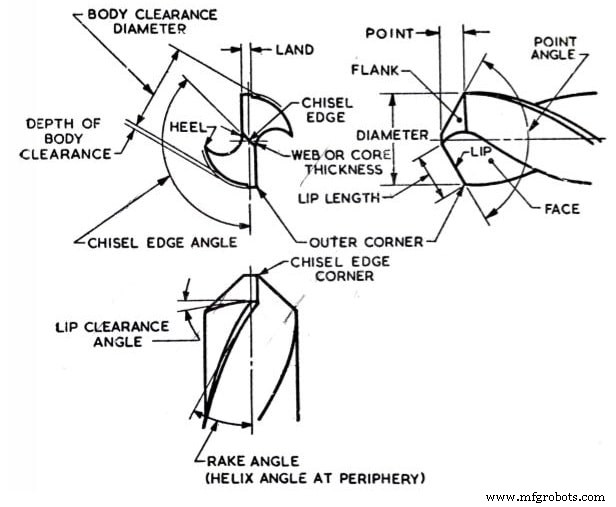

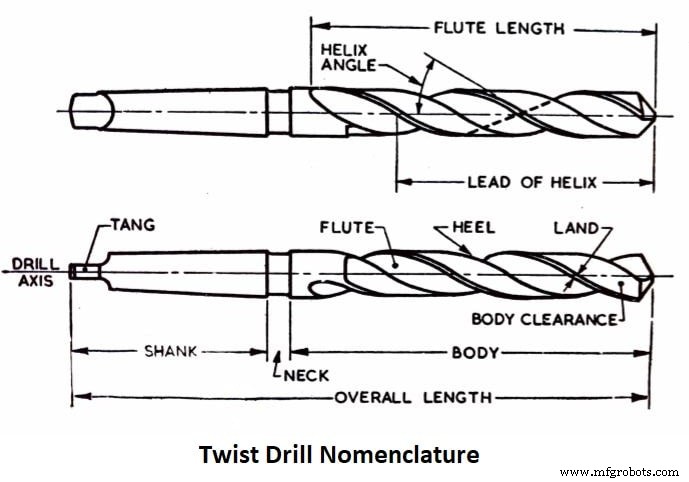

La siguiente es la nomenclatura, las definiciones y las funciones de las diferentes partes de un taladro ilustrado en la figura.

Elementos de broca helicoidal

Los siguientes son los elementos de broca helicoidal:

- Eje

- Cuerpo

- Despeje del cuerpo

- Borde de cincel

- Esquina de borde de cincel

- Cara

- Flanco

- Flautas

- Talón

- Tierras

- Labio (filo de corte)

- Cuello

- Esquina exterior

- Taladro de corte de punta derecha

- Vástago

- Tang

- Web

1. Eje

La línea central longitudinal del taladro.

2. Cuerpo

Esa porción del taladro que aumenta desde su punto extremo hasta el origen del cuello, si está presente, y de lo contrario aumenta hasta el origen del vástago.

3. Liquidación corporal

Esa porción de la superficie del cuerpo que se reduce en diámetro para proporcionar espacio libre de diámetro.

4. Borde de cincel

El borde formado por la intersección de los flancos. El borde del cincel también se denomina a veces punto muerto. El punto muerto o el borde del cincel encaja como un taladro plano y corta su propio orificio en la pieza de trabajo.

Se requiere una gran cantidad de empuje axial para cortar el orificio desde el borde del cincel. En algunos taladros, el borde del cincel se hace en espiral en lugar de recto. Esto reduce el empuje axial y mejora la ubicación del agujero. Las posibilidades de producción de agujeros de gran tamaño también se reducen.

5. Esquina de borde de cincel

La esquina producida por la intersección de un labio y el borde del cincel.

6. Cara

La porción de la superficie de la flauta adyacente al labio en el que choca la viruta a medida que se corta del trabajo.

7. Flanco

La superficie en un punto de perforación que se extiende detrás del labio hasta la flauta siguiente.

8. Flautas

La ranura en el cuerpo del taladro que da labio. Los usos de las flautas son:

- Hasta Desde los bordes de corte en la punta.

- Para permitir que se escapen las virutas.

- Para hacer que las fichas se enrollen.

- Para permitir que el fluido de corte entre en los filos de corte.

9. Tacón

El borde producido por la intersección de la superficie de la flauta y el espacio libre del cuerpo.

10. Tierras

La superficie rectificada cilíndrica en los bordes principales de la flauta de perforación. El ancho de la tierra se mide en el ángulo recto de la hélice de la flauta. El taladro es de tamaño completo solo a través de las tierras en el extremo puntiagudo. La tierra mantiene el taladro alineado.

11. Labio (filo de corte)

El borde formado por las intersecciones del flanco y la cara. Los requisitos de los labios de perforación son:

- Ambos labios deben estar en el mismo ángulo de inclinación con el eje de la broca, 59° para trabajos generales.

- Los labios deben tener la misma longitud.

- Ambos labios deben dejarse con la separación correcta.

12. Cuello

El diámetro entre el cuerpo y las patas del taladro se reduce parcialmente. El diámetro y otros detalles del taladro están grabados en el cuello.

13. Esquina exterior

La esquina formada por la intersección del flanco y la cara.

14. Punto

El extremo afilado del taladro, que consiste en toda la parte del taladro que tiene forma para producir labios, caras, flancos y un borde de cincel.

15. Taladro de corte de mano derecha

Un taladro que corta cuando gira en sentido contrario a las agujas del reloj visto desde el extremo puntiagudo del taladro.

16. Vástago

La parte del taladro por la que se sujeta y conduce. Los tipos más comunes de vástago son el cónico y el recto. El vástago cónico proporciona un medio para centrar y sujetar la broca por fricción en el extremo cónico del husillo.

17. Espiga

El extremo aplanado del vástago cónico diseñado para encajar dentro de una ranura de deriva en el husillo, casquillo o portabrocas. La espiga garantiza un accionamiento positivo de la broca desde el eje de la broca.

18. Web

La parte central del taladro situada entre las raíces de las flautas y que se extiende desde la punta hacia el vástago; el extremo puntiagudo de la red o el núcleo forma el borde del cincel.

Descargar PDF de este artículo

Descargar PDFConclusión

Así que ahora, esperamos haber aclarado todas tus dudas sobre la Nomenclatura de las Brocas Helicoidales. Si aún tienes dudas sobre la “Nomenclatura de las brocas espirales ” puedes contactarnos o preguntar en los comentarios.

También tenemos una comunidad de Facebook para ustedes, si quieren, pueden unirse a nuestra comunidad, aquí está el enlace a nuestro grupo de Facebook.

Eso es todo gracias por leer. Si te gusta nuestro artículo, compártelo con tus amigos. Si tienes alguna duda sobre cualquier tema puedes preguntar en la sección de comentarios.

Suscríbete a nuestro boletín para recibir notificaciones de nuestras nuevas publicaciones.

Tecnología Industrial

- Tipos de sensores analógicos y digitales con aplicaciones

- Diseñar con Bluetooth Mesh:nodos y tipos de funciones

- Operadores en C++ con Ejemplo:Qué es, Tipos y Programas

- Variables de Java y tipos de datos con EJEMPLO

- Ángulo de inclinación:definición, importancia y tipos (positivo, negativo, cero) [Notas con PDF]

- ¿Qué máquina tragamonedas? - Definición, partes y tipos

- ¿Qué es la máquina cepilladora? Definición, partes y tipos

- Mecanizado ultrasónico (USM):partes principales, principio de funcionamiento, ventajas y desventajas con la aplicación

- Transmisiones por cadena y tipos de cadenas

- Proceso de fabricación Significado y tipos

- Máquinas CNC:tipos, piezas y beneficios