22 Tipos de operaciones de máquinas de torno [Guía completa]

En este artículo, aprenderá cuáles son los diferentes tipos de operaciones de máquina de torno realizadas en la máquina de torno.

Operaciones de máquinas de torno

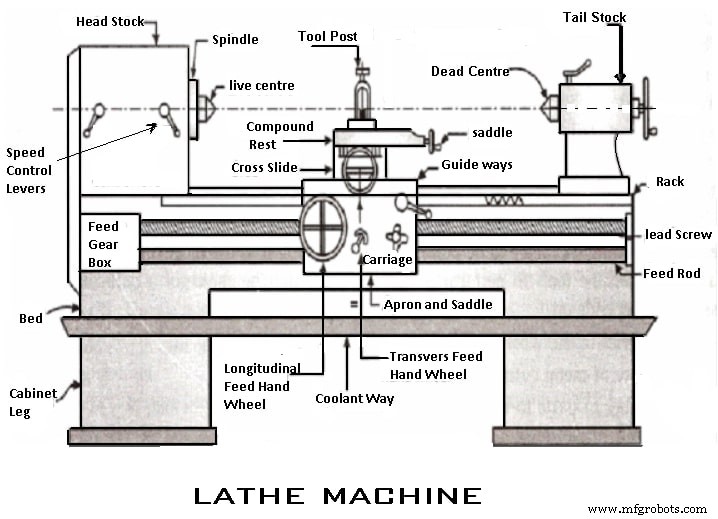

Un torno es una máquina que hace girar la pieza de trabajo sobre un eje para realizar diferentes operaciones como torneado, refrentado, torneado cónico, moleteado, ranurado, tronzado, roscado, escariado, etc.

Analicemos todas las operaciones de la máquina de torno una por una de la siguiente manera.

Para realizar diferentes operaciones de máquina de torno en un torno, la pieza de trabajo puede ser apoyada e impulsada por cualquiera de los siguientes métodos:

- Pieza de trabajo sostenida entre centros y herramienta impulsada por portadores y placas de captura.

- Pieza de trabajo sostenida en un mandril que se apoya entre los centros y es impulsada por portadores y placas de captura.

- Sujetado y accionado por mandril con el otro extremo apoyado en el centro del contrapunto.

- Sujetado y accionado por un mandril, una placa frontal o una placa angular.

Los métodos anteriores para sostener el trabajo se pueden clasificar en dos encabezados:

- Pieza de trabajo sostenida entre centros.

- Pieza de trabajo sostenida por un mandril o cualquier otro accesorio.

Tipos de operaciones de máquinas de torno

Las operaciones de la máquina del torno se clasifican en tres categorías principales y son las siguientes.

Las siguientes son las operaciones de la máquina de torno puede hacerse sujetando la pieza de trabajo entre centros o con un mandril:

- Operación de torneado

- Torneado simple o recto

- Torneado brusco

- Volteo de hombros

- Torneado cónico

- Giro excéntrico

- Operación de cara

- Operación de biselado

- Operación de moleteado

- Operación de corte de hilo

- Operación de archivo

- Operación de pulido

- Operación de ranurado

- Operación giratoria

- Bobinado de resorte

- Formación

Operaciones de máquinas torno que se realizan sujetando el trabajo con un mandril o una placa frontal o una placa angular son:

- Perforación

- Escariado

- Aburrido

- Avellanado

- Mandrinado cónico

- Tocando

- Socavando

- Corte de rosca interior

- Partida

La operación realizada por utilizando archivos adjuntos especiales son:

- Molido

- Fresado

Lea también sobre la máquina de torno:

- Máquina de torno:piezas, tipos, accesorios, aditamentos

- 7 tipos de mandriles para máquinas de torno con [imágenes]

- Velocidad de corte, Avance, Profundidad de corte, Tiempo de mecanizado en torno

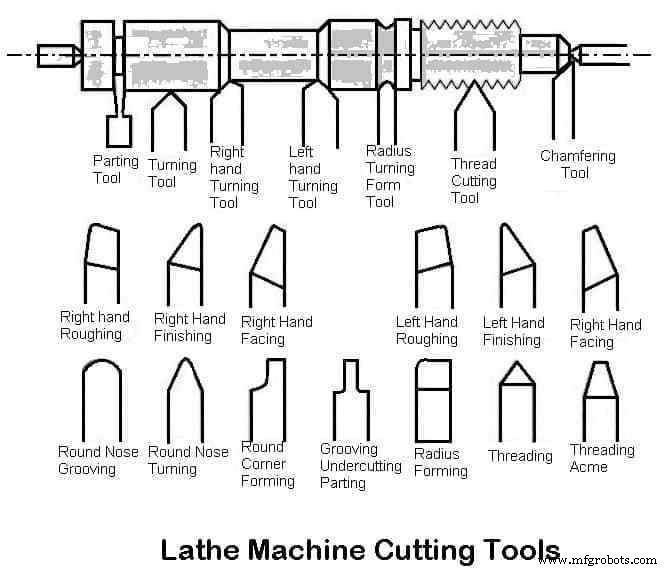

- 14 tipos diferentes de herramientas de corte de torno

1. Operaciones realizadas sujetando la pieza de trabajo entre centros

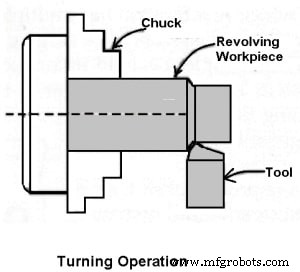

Torneado:

Es el tipo de operación más común en todas las operaciones de máquinas de torno. El torneado es la operación de eliminar el exceso de material de la pieza de trabajo para producir una superficie cilíndrica de la longitud deseada.

El trabajo se lleva a cabo entre el centro o un mandril y gira a la velocidad requerida. La herramienta se mueve en dirección longitudinal para dar el avance hacia el cabezal con la profundidad de corte adecuada. El acabado superficial es muy bueno.

1. Giro recto:

La pieza de trabajo se sujeta en el mandril y se la hace girar sobre el eje, y la herramienta se alimenta paralela al eje del torno. El torneado recto produce una superficie cilíndrica al eliminar el exceso de metal de la pieza de trabajo.

2. Torneado áspero:

Es el proceso de eliminación del exceso de material de la pieza de trabajo en un tiempo mínimo mediante la aplicación de una alta velocidad de avance y una gran profundidad de corte. en torneado en desbaste, la profundidad de corte promedio puede ser de 2 mm a 4 mm y el avance es de 0,3 a 1,5 mm por revolución del trabajo.

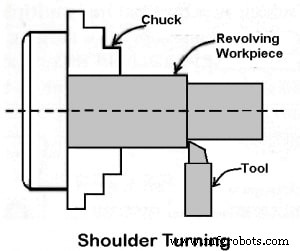

3. Giro de hombros:

Cuando una pieza de trabajo tiene diferentes diámetros y se va a tornear, la superficie que forma los pasos de un diámetro a otro se denomina hombro, y el mecanizado de esta parte de la pieza de trabajo se denomina torneado de hombro.

Giro excéntrico:

Cuando una superficie cilíndrica tiene dos ejes de rotación separados, con el primer eje, desplazado hacia el otro eje, dicha pieza de trabajo se mecaniza mediante la operación denominada torneado excéntrico. Aquí se perforan tres juegos de agujeros centrales.

Al sostener la pieza de trabajo en estos tres centros, se puede completar la operación de mecanizado para cada una de las superficies.

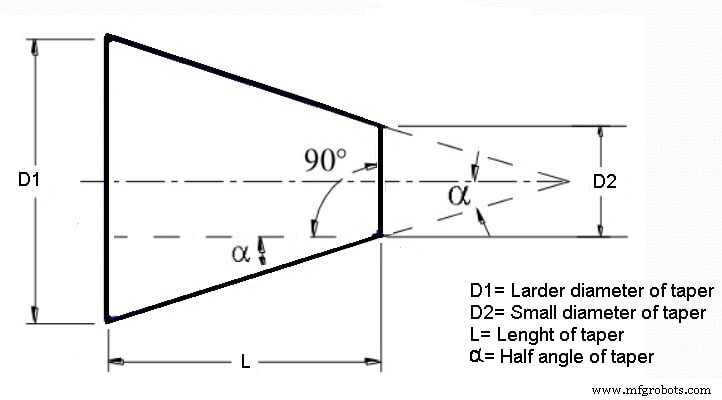

Torneado cónico:

- Una "conicidad" es el aumento o disminución uniforme del diámetro de la pieza de trabajo y se mide junto con su longitud.

- El torneado cónico significa producir una forma cónica mediante una reducción gradual del diámetro de una pieza de trabajo cilíndrica.

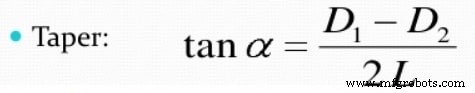

La cantidad de conicidad en la pieza de trabajo generalmente se especifica sobre la base de la diferencia en el diámetro de la conicidad con respecto a su longitud. Se conoce como cono y se indica con la letra K.

Tiene la fórmula K =D-d / 1 para producir la conicidad en la pieza de trabajo.

- D =Mayor diámetro de conicidad.

- d =Diámetro pequeño del cono.

En el caso de un torno, la conicidad de una determinada pieza de trabajo se obtiene ajustando el trabajo y alimentando la herramienta en ángulo para producir un aumento o disminución gradual del diámetro de la pieza de trabajo.

- Los dos tipos importantes de velas son,

- "Más conicidad" aquí, el ángulo es muy pequeño y varía de 1,4 a 1,5°.

- “Cono métrico” está disponible en siete tamaños estándar con ángulos de cono estándar.

- Métodos de torneado cónico,

- Método de herramienta de formulario

- Método de feeds combinados

- Método de descanso compuesto o método de descanso compuesto giratorio

- Método de ajuste de contrapunto

- Método de accesorio de torneado cónico

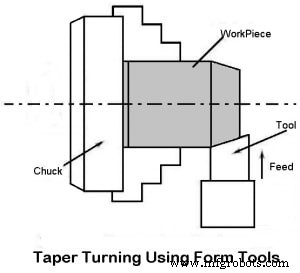

1. Método de herramienta de formulario

Aquí, la longitud del cono obtenida es igual al ancho de la herramienta de forma. Para obtener el tamaño requerido del cono, la herramienta de forma se introduce lentamente en línea recta en la pieza de trabajo operando la corredera transversal perpendicular al eje del torno.

Este es el método más simple de torneado cónico. Se limita a obtener pequeñas longitudes de cono, como achaflanar el lado de la pieza de trabajo. El método se realiza a un ritmo más rápido.

2. Método de feeds combinados

El avance combinado se realiza con el movimiento de una herramienta en dirección longitudinal y lateral simultáneamente mientras se desplaza la pieza.

La conicidad que vamos a obtener es igual a la resultante de la magnitud de los avances longitudinal y lateral. Cambiar las velocidades de alimentación en ambas direcciones puede cambiar la dirección y el ángulo de conicidad.

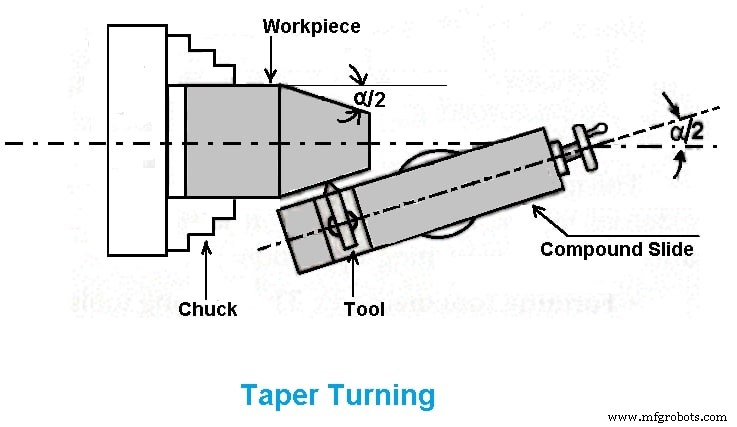

3. Método de giro de apoyo compuesto

Aquí, la pieza de trabajo gira y la herramienta de corte se alimenta en ángulo mediante un apoyo compuesto giratorio. La base del resto compuesto está graduada en grados.

El ángulo cónico es el ángulo en el que se gira el apoyo compuesto que se calcula mediante la fórmula tanα =D-d / 21, donde, D =diámetro mayor, d =diámetro menor, l =longitud de la pieza de trabajo.

El apoyo compuesto se puede girar al ángulo requerido α. Una vez que el descanso compuesto se establece en un

4. Método de fijación de torneado cónico

- Este método es similar al método de descanso compuesto.

- Aquí, el trabajo o la pieza de trabajo gira y la herramienta avanza en el ángulo cónico α.

- En esta disposición, que tiene un bloque de guía graduado en grados, con la ayuda de esto, se puede requerir que el bloque tenga un ángulo cónico con respecto al eje del torno.

- El ángulo cónico se calcula de manera similar al

compuesto método de descanso usando la fórmula:tanα =D-d / 21.

Ventajas del accesorio de torneado cónico:

- Los conos internos se pueden obtener con precisión.

- Se pueden obtener con facilidad conos de gran tamaño.

- Una vez que se coloca el accesorio, la operación de torneado cónico puede realizarse a un ritmo más rápido.

- Al establecer el ángulo de conicidad en 'cero', podemos realizar un torneado simple.

Desventajas del accesorio de torneado cónico:

- Requiere instalaciones de montaje adicionales.

- Colocar y quitar accesorios consume más tiempo.

- El archivo adjunto tiene que soportar grandes fuerzas.

Método de ajuste del contrapunto:

Aquí, la pieza de trabajo en el trabajo se inclina al ángulo de conicidad requerido. La herramienta avanza paralela al eje.

La inclinación de la pieza de trabajo o del trabajo al ángulo de conicidad requerido se logra mediante el movimiento del contrapunto con la ayuda del contrapunto colocado sobre el tornillo. Este método es útil para conicidades pequeñas.

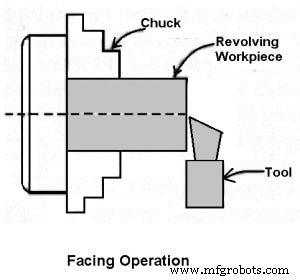

Enfrentando :

Es una operación de reducción de la longitud de la pieza de trabajo mediante el avance de la perpendicular al eje del torno. Esta operación de reducir una superficie plana en el extremo de la pieza de trabajo. Para esta operación, se puede utilizar una herramienta de torneado normal o una herramienta de refrentado. El filo de la herramienta debe estar a la misma altura que el centro de la pieza de trabajo.

- El revestimiento consta de 2 operaciones

- Desbaste:aquí la profundidad de corte es de 1,3 mm

- Acabado:aquí la profundidad de corte es de 0,2-0,1 mm.

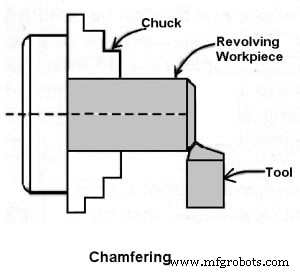

Operación de biselado:

Es la operación de obtener una superficie biselada en el borde de una pieza cilíndrica. Esta operación se realiza en el caso de extremos de pernos y extremos de eje. El biselado ayuda a evitar daños en los bordes afilados y protege la operación de daños durante otras operaciones. El biselado del perno ayuda a atornillar la tuerca fácilmente.

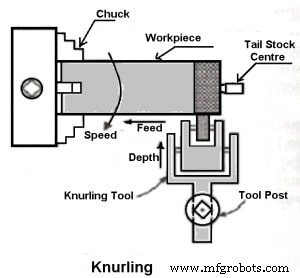

Operación de moleteado:

Es una operación de obtener una forma de diamante en la pieza de trabajo para el propósito de agarre. Esto se hace para proporcionar una mejor superficie de agarre cuando se opera con las manos. Se hace con una herramienta de moleteado. La herramienta consta de un conjunto de rodillos de acero endurecido y se sostiene rígidamente en el poste de la herramienta.

El moleteado se realiza a la velocidad más baja disponible en un torno. Se realiza en los mangos y también en el caso de extremos de calibres. El avance varía de 1 a 2 mm por revolución. Pueden ser necesarios dos o tres cortes para dar la impresión completa.

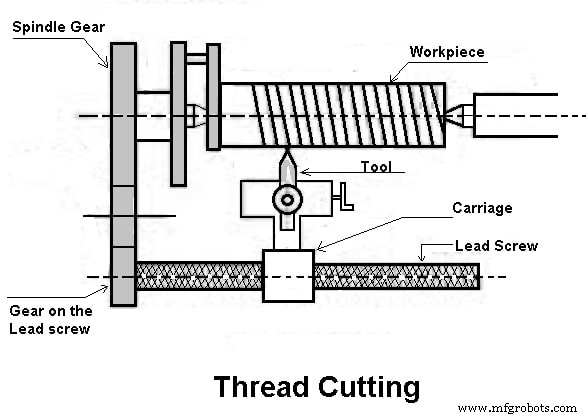

Corte de hilo:

Es la operación importante en el torno para obtener las “ranuras helicoidales” o “roscas” continuas.

Cuando las roscas o ranuras helicoidales se forman en la superficie exterior de la pieza de trabajo, se denomina corte de rosca exterior. Cuando las roscas o ranuras helicoidales se forman en la superficie interna de la pieza de trabajo, se denomina corte de rosca interna. La pieza de trabajo gira entre los dos centros, es decir, el centro activo y el centro muerto del torno.

Aquí la herramienta se mueve longitudinalmente para obtener el tipo requerido de rosca. Cuando la herramienta se mueve de derecha a izquierda, obtenemos la rosca de la izquierda. De manera similar, cuando la herramienta se mueve de izquierda a derecha, obtenemos la rosca de la derecha.

Aquí el movimiento del carro es proporcionado por el tornillo de avance. Un par de engranajes de cambio impulsan el tornillo de avance y, al girar el mango, se puede controlar la profundidad de corte.

Relleno:

Es la operación de acabado que se realiza después del torneado. Esto se hace en un torno para eliminar rebabas, esquinas afiladas y marcas de alimentación en una pieza de trabajo y también para darle el tamaño quitando una cantidad muy pequeña de metal.

La operación consiste en pasar una lima plana de un solo corte sobre la pieza de trabajo que gira a gran velocidad. La velocidad suele ser el doble de la de girar.

Pulido:

Esta operación se realiza después del limado para mejorar la calidad superficial de la pieza de trabajo. El pulido con grados cada vez más finos de tela de esmeril después del limado da como resultado una superficie muy lisa y brillante. El torno funciona a altas velocidades de 1500 a 1800 m por minuto y se usa aceite en la tela de esmeril.

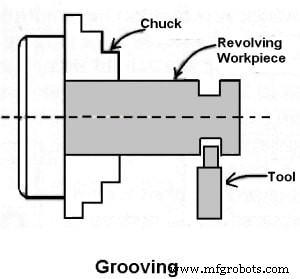

Ranurado:

Es el proceso de reducir el diámetro de una pieza de trabajo sobre una superficie muy estrecha. Se realiza mediante una herramienta de ranura. Una herramienta de ranurado es similar a la herramienta de tronzado. A menudo se hace al final de un hilo o junto a un hombro para dejar un pequeño margen.

Giro:

es el proceso de formar una lámina delgada de metal girando el trabajo a alta velocidad y presionándolo contra un eje del cabezal. También se proporciona apoyo desde el extremo del contrapunto.

Bobinado de resorte:

El bobinado de resorte es el proceso de hacer un resorte en espiral pasando un alambre alrededor de un mandril que gira sobre un mandril o entre centros. Se proporciona un pequeño orificio en la barra de acero, que está soportado por Tool Post y se permite que el cable pase a través de él.

Formado:

Es el proceso de torneado de una forma convexa, cóncava o de cualquier forma irregular. El cambio de forma se puede lograr mediante el siguiente método:

- Usando una herramienta de formación.

- Combinando avance transversal y longitudinal.

- Trazar o copiar una plantilla.

Se supone que las herramientas de formación no eliminan gran parte del material y se utilizan principalmente para el acabado de superficies formadas. En general, se utilizan dos tipos de herramientas de formación rectas y circulares. El tipo recto se utiliza para superficies más anchas y el tipo circular para superficies estrechas.

2. Operaciones Realizadas Sosteniendo El Trabajo Por Un Mandril

Las operaciones de máquinas de torno realizadas sujetando el trabajo con un mandril, una placa frontal o una placa angular son:

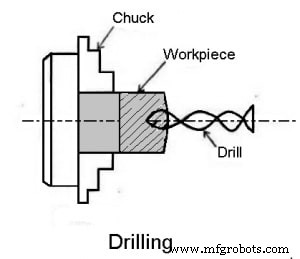

Perforación:

Taladrar es la operación de producir un agujero cilíndrico en una pieza de trabajo. Se realiza mediante una herramienta giratoria, el lado giratorio del cortador, conocido como taladro de perforación. En esta operación, la pieza de trabajo gira en un portabrocas o una placa frontal y la broca se sujeta en el portabrocas de contrapunto o en el portabrocas.

La alimentación adoptada se ve afectada por el movimiento del husillo del contrapunto. Este método se adopta para la perforación de piezas de trabajo de forma regular.

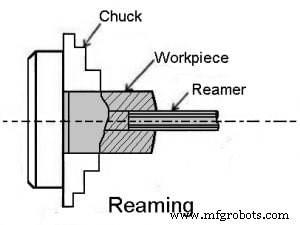

Escariado:

El escariado es la operación de acabado y dimensionado de un agujero que ya ha sido perforado o perforado. La herramienta que se utiliza se llama escariador, que tiene filos de corte multiplaca.

El escariador se sujeta en el husillo del contrapunto, ya sea directamente o a través de un portabrocas, y se mantiene estacionario mientras el trabajo gira a una velocidad muy baja.

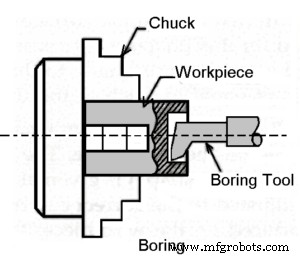

Aburrido:

El mandrinado es la operación de agrandar el agujero ya perforado, punzonado o forjado. No puede producir un agujero. El mandrinado es similar a la operación de torneado exterior y se puede realizar en un torno. En esta operación, la pieza de trabajo gira en un mandril o una placa frontal y las herramientas que están instaladas en el poste de herramientas se introducen en el trabajo.

Consiste en una barra de mandrinar que tiene una herramienta de corte de un solo punto que agranda el agujero. También corrige la redondez de un agujero. Este método adoptado solo para trabajos de perforación de pequeño tamaño. La velocidad de este proceso es lenta.

Abocardado:

El escariado es la operación de agrandar el extremo del agujero a través de una cierta distancia. Es similar al trabajo de hombro en el torneado exterior.

La operación es similar a las herramientas de mandrinado y mandrinado simple o se puede usar un escariador. La herramienta se utiliza llamada abocardado. La velocidad es ligeramente menor que la perforación.

Mandrinado cónico:

El principio de tornear un agujero cónico es similar a la operación de torneado cónico externo y se completa girando el trabajo en un mandril o una placa frontal. La herramienta de alimentación está en ángulo con el eje de rotación de la pieza de trabajo.

Se monta una herramienta de perforación en el poste de la herramienta y, al girar la corredera compuesta al ángulo deseado, se mecaniza un orificio cónico corto mediante alimentación manual.

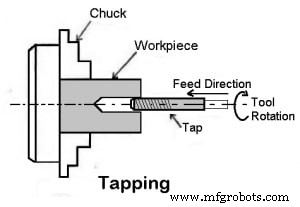

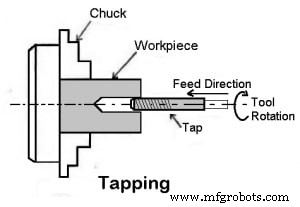

Tocando:

El roscado es la operación de cortar roscas internas de pequeño diámetro utilizando una herramienta de corte multipunto llamada macho. En un torno, el trabajo se monta en un mandril o en una placa frontal y se gira a una velocidad muy lenta. En el husillo del contrapunto se monta un macho de roscar del tamaño requerido sujeto a un accesorio especial.

Socavación:

El socavado es similar a una operación de ranurado cuando se realiza dentro de un agujero. Es el proceso de perforar una ranura o un agujero grande a una distancia fija desde el final de un agujero.

Esto es similar a la operación de perforación, excepto que una nariz cuadrada

3. Operaciones de torno realizadas mediante el uso de accesorios especiales

Las operaciones de la máquina de torno se realizan mediante el uso de accesorios especiales:

Fresado:

El fresado es la operación de quitar metal alimentando el trabajo contra un cortador giratorio que tiene múltiples filos de corte.

Para cortar chaveteros o ranuras, el trabajo se apoya en el carro transversal mediante un accesorio especial y se alimenta contra una fresa giratoria sostenida por un mandril. La profundidad de corte viene dada por el ajuste vertical del trabajo proporcionado por el implemento.

La profundidad de corte viene dada por el ajuste vertical del trabajo proporcionado por el implemento. El movimiento de alimentación es proporcionado por el carro y el movimiento vertical del cortador está dispuesto en el accesorio.

Molido:

El esmerilado es la operación de eliminar el metal en forma de diminutas virutas alimentando el trabajo contra una rueda abrasiva giratoria conocida como muela abrasiva.

Tanto la superficie interna como la externa de una pieza de trabajo se pueden rectificar mediante el uso de un accesorio especial montado en el carro transversal. Para el rectificado de la superficie externa, el trabajo se puede girar entre centros o en un mandril. Para el rectificado interior, el trabajo debe girarse sobre un mandril o placa frontal.

La alimentación la realiza el carro y la profundidad de corte la proporciona el carro transversal. El esmerilado se realiza en un torno para terminar un trabajo, afilar un cortador o dimensionar una pieza de trabajo después de que se haya endurecido.

Conclusión:

Como comentamos, el torno tiene una amplia gama de aplicaciones en las industrias manufactureras. Realizar cualquier operación en el torno es mucho más fácil que en otras máquinas y aprender sobre esta máquina es igualmente más fácil.

Eso es todo, gracias por leer. Si te gusta nuestro artículo sobre “operaciones de máquinas de torno entonces por favor comparte con tus amigos. Si tienes alguna duda sobre este tema pregunta en los comentarios.

Suscríbase al boletín para recibir las últimas actualizaciones por correo electrónico.

Tecnología Industrial

- Operaciones de máquinas de torno y herramientas de corte de torno

- ¿Qué es un torno? Definición, tipos y operaciones

- Tipos de operaciones de torno y herramientas de corte

- Definición, proceso y tipos de máquinas de fresado

- ¿Qué es una perforadora? definición, tipos de perforadoras y operaciones

- ¿Qué es el torneado mecánico?

- El torno de servicio pesado ofrece versatilidad de producción

- ¿Qué es una máquina de torno giratorio?

- Diferentes tipos de funcionamiento de la máquina de torno.

- Diferentes tipos de tornos y su clasificación

- Partes de la máquina de torno