Qué es la creación rápida de prototipos:definición, proceso, tipos, técnicas

En este artículo vamos a hablar sobre Prototipos rápidos , Técnicas, Tecnologías involucradas, proceso completo y sus aplicaciones. Empecemos con la definición de Rapid Prototyping.

¿Qué es la creación rápida de prototipos?

Prototipado rápido (RP) es el nombre más común dado a una gran cantidad de tecnologías relacionadas que se utilizan para fabricar objetos físicos directamente a partir de fuentes de datos CAD. Estos métodos son únicos porque agregan y unen materiales en capas para formar objetos.

Dichos sistemas también se conocen con los nombres de fabricación aditiva, impresión tridimensional, fabricación sólida de forma libre (SFF) y fabricación en capas. Las tecnologías aditivas actuales ofrecen ventajas en muchas aplicaciones en comparación con los métodos de fabricación sustractivos clásicos, como el fresado o el torneado.

Las capacidades de las técnicas de creación rápida de prototipos se pueden enumerar como se muestra a continuación:

- Reduzca sustancialmente el tiempo de desarrollo de productos, a través de la creación rápida de modelos 3D.

- Mejore la comunicación (visualización) dentro de equipos de diseño multidisciplinarios.

- Aborde problemas de mayor flexibilidad y tamaños de lotes pequeños, sin dejar de ser competitivo (fabricación rápida).

Proceso rápido de creación de prototipos

El proceso básico

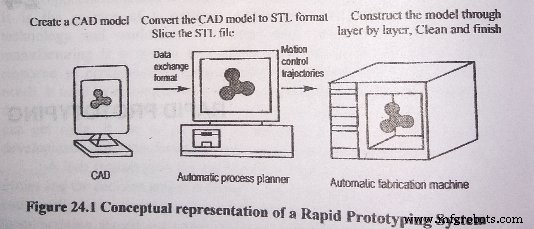

Aunque existen varias técnicas de creación rápida de prototipos, todas emplean el mismo proceso básico de cinco pasos. La siguiente figura muestra la representación conceptual de una técnica de RP. Los pasos se enumeran aquí en:

- Cree un modelo CAD del diseño.

- Convertir el modelo CAD de formato STL

- Cortar el archivo STL en finas capas transversales

- Construya el modelo capa por capa

- Limpiar y terminar el modelo

1. Crear un modelo CAD del diseño

Primero, el objeto a construir se modela utilizando un paquete de software de diseño asistido por computadora (CAD). Los modeladores de sólidos, como Pro/ENGINEER, tienden a representar objetos en 3D con mayor precisión que los modeladores de marcos de alambre como AutoCAD y, por lo tanto, producirán mejores resultados. El diseñador puede usar un archivo CAD preexistente o puede desear crear uno expresamente para fines de creación de prototipos. Este proceso es idéntico para todas las técnicas de creación de RP.

2. Convierte el modelo CAD a formato STL:

Los diversos paquetes de CAD utilizan varios algoritmos diferentes para representar objetos sólidos. Para establecer la consistencia en el formato STL (estereolitografia, la primera técnica Rap) se ha adoptado como el estándar de la industria de creación rápida de prototipos. El segundo paso, por lo tanto, es convertir el archivo CAD a formato STL. Este formato representa una superficie tridimensional como un conjunto de triángulos planos, “como las facetas de una joya tallada”.

El archivo contiene las coordenadas de los vértices y la dirección de la normal exterior de cada triángulo. Debido a que los archivos STL usan elementos del planificador, no pueden representar superficies curvas con exactitud. Aumentar el número de triángulos mejora la aproximación, pero a costa de un tamaño de archivo más grande. Los archivos grandes y complicados requieren más tiempo para el preprocesamiento y la creación, por lo que el diseñador debe equilibrar la precisión con la manejabilidad para producir un archivo STL útil. Dado que el formato de archivo STL es universal, este proceso es idéntico para todas las técnicas de creación de RP.

3. Corta el archivo STL en capas transversales:

En el tercer paso, un preprocesamiento programa el archivo STL a construir. Hay varios programas disponibles y la mayoría permite al usuario ajustar el tamaño, la ubicación y la orientación del modelo. La orientación de la construcción es importante por varias razones. Primero, las propiedades de los prototipos rápidos varían de una dirección de coordenadas a otra.

Por ejemplo, los prototipos suelen ser más débiles y menos precisos en la dirección z (vertical) en el plano x-y. Además, la orientación de la pieza determina parcialmente la cantidad de tiempo necesario para construir el modelo. Colocar la dimensión más corta en la dirección z reduce el número de capas, lo que acorta el tiempo de construcción. El software de preprocesamiento corta el modelo STL en varias capas de 0,01 mm a 0,7 mm de espesor, según la técnica de construcción.

4. Construye el modelo capa por capa:

El cuarto paso es la construcción real de la pieza. Usando una de varias técnicas (descritas en la siguiente sección), las máquinas RP construyen una capa a la vez a partir de polímeros, papel o metal en polvo. La mayoría de las máquinas son bastante autónomas y necesitan poca intervención humana.

5. Limpiar y terminar el modelo :

El último paso es el posprocesamiento. Esto implica retirar el prototipo de la máquina y separar los soportes. Los prototipos también pueden requerir un tratamiento superficial y de limpieza menor. Lijar, sellar y/o pintar el modelo mejorará su apariencia y durabilidad.

Técnicas de creación rápida de prototipos

Se desarrollan diversas técnicas de RP. Se pueden clasificar en tres categorías principales, según la forma del material de partida en el proceso de RP:

- Bases líquidas

- De base sólida y

- Basado en energía

1. Tecnologías de creación rápida de prototipos con base líquida

En esta categoría, se discutirán tres métodos de RP:

- Estereolitografía

- Curado de suelo sólido y fabricación de deposición de gotas.

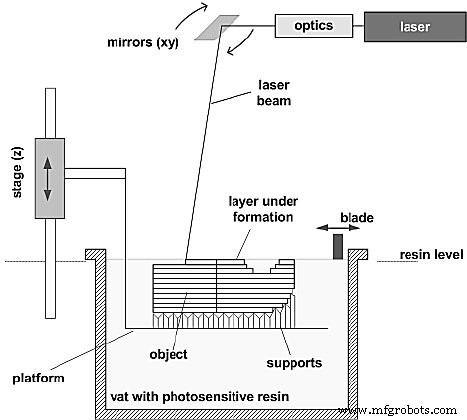

Estereolitografía

Estereolitografía es un tipo de tecnología de impresión 3D que se utiliza para la creación capa por capa de modelos, prototipos, patrones y piezas de producción mediante procesos fotoquímicos en los que la luz hace que los monómeros y oligómeros químicos se entrecrucen para formar polímeros.

La estereolitografía (SL) fue introducida comercialmente por 3D system Inc. (Valencia, CA) a fines de 1987 en base a un proceso patentado desarrollado originalmente por el Sr. Charles Hull. Dado que esta fue la primera técnica de RP, actualmente hay varios sistemas disponibles comercialmente para las industrias.

Curado de suelo sólido

Cubital limited ha desarrollado este sistema RP. En este proceso, una capa de resina polimérica líquida se cura con luz ultravioleta. Esto se logra al exponer la capa de manera repentina o de inundación. El límite y el área de exposición generados al revelar una placa de máscara de vidrio por deposición electrostática de tóner negro al fresar para proporcionar un soporte plano para la siguiente capa. Cuando todas las capas están completas, la pieza del prototipo se lava para eliminar la cera soluble en agua. La resina de fotopolímero Cubital se cura completamente durante la fabricación de cada capa.

Fabricación por deposición de gotas

Con esta tecnología, las gotas de metal se pueden generar de forma flexible y controlar con precisión. La fabricación en empresa neta de componentes o lingotes basados en gotas de metal controladas con precisión está ganando interés industrial debido a la promesa de mejorar la calidad de los componentes como resultado del rápido procesamiento de solidificación y los beneficios económicos asociados con un componente estructural en una operación integrada.

2. Técnicas de creación rápida de prototipos basados en sólidos

En esta categoría, se discutirán dos métodos de RP:

- Fabricación de objetos laminados, y

- Modelado por deposición fundida

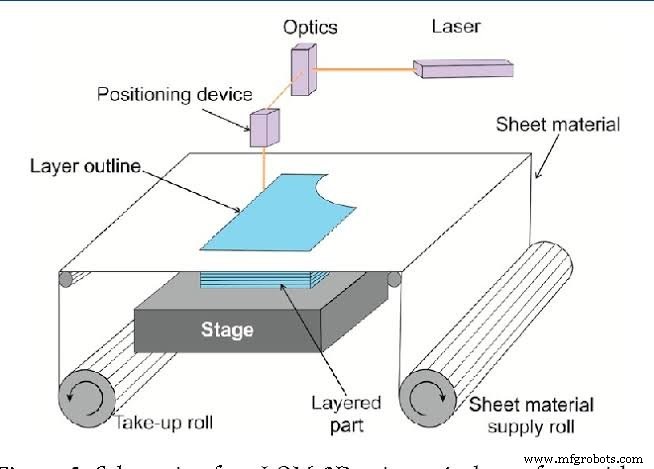

Fabricación de objetos laminados

Fabricación de objetos laminados es un proceso de fabricación aditiva menos conocido que consiste en capas sucesivas de láminas de material de construcción, uniéndolas con calor y presión, y luego cortándolas en la forma deseada con una cuchilla o un láser de carbono.

El proceso de fabricación de objetos laminados (LOM, por sus siglas en inglés) de Helisys, Inc. (Torrance, CA) utiliza materiales laminados sólidos, generalmente papel de "carnicero" blanqueado para crear piezas prototipo. En este proceso, la máquina LOM coloca automáticamente una lámina delgada de material de un rollo en una plataforma elevadora.

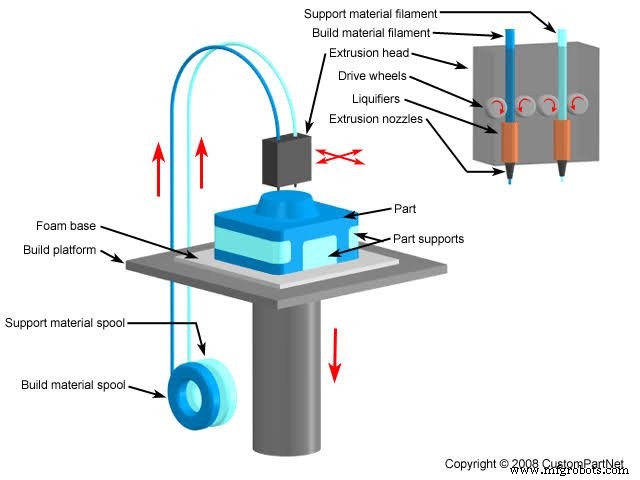

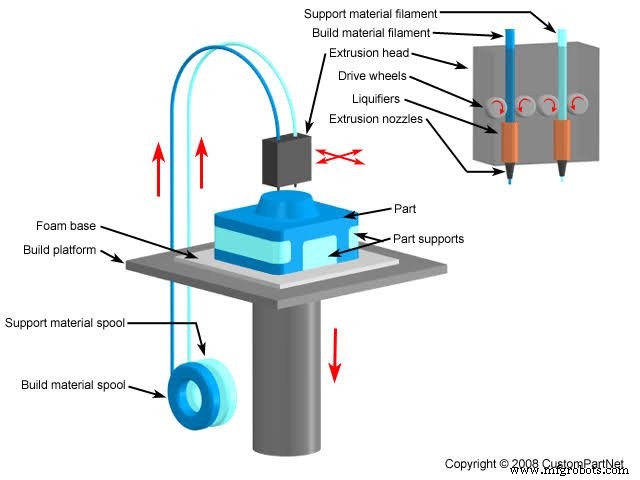

Modelado de deposición fundida

Modelado por deposición fundida (FDM) es una tecnología que utiliza el método de extrusión por fusión para depositar filamentos de plásticos térmicos en un patrón específico. FDM, como 3DP, tiene un cabezal de impresión que puede moverse a lo largo de los ejes X e Y sobre una plataforma de construcción.

Fused Deposition Modeling (FDM) es el nombre de la tecnología utilizada por los sistemas Commercial Rapid Prototyping (RP) de stratasys, Inc. (Minneapolis, MN). Los sistemas de Stratasys están destinados principalmente a términos de desarrollo de productos para su uso durante la etapa de diseño conceptual. El sistema utiliza una operación simple. Los materiales inertes y la falta de humos hacen que el proceso FDM sea bastante compatible con un entorno de oficina.

3. Tecnologías de creación rápida de prototipos a base de polvo

En estas categorías, se discutirán tres métodos de creación rápida de prototipos:

- Sinterización selectiva por láser

- Impresión tridimensional y

- Conformación de red diseñada con láser

Sinterización selectiva por láser

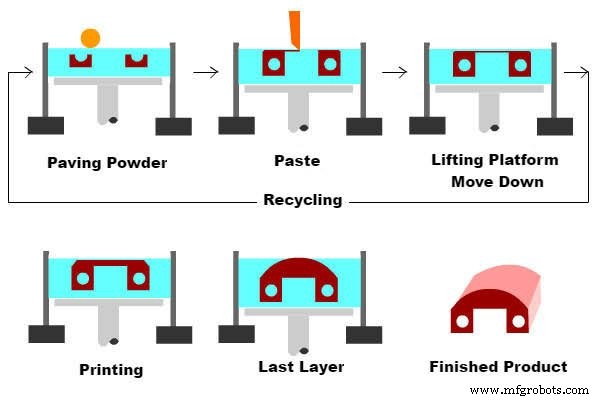

El sinterizado selectivo por láser (SLS) de la corporación DTM (Austin, Texas) construye la pieza capa por capa utilizando un láser para unir el material en polvo en la forma deseada de la pieza. En este proceso, se extiende una capa de polvo termoplástico. Luego, utilizando un rayo láser de alta potencia, la porción necesaria para el modelo se derrite y se enfría. Luego, un rodillo extiende la siguiente capa y se repite el proceso.

El polvo descentrado cumple la función de soporte para elementos salientes. Recientemente, el proceso se ha ampliado para producir piezas cerámicas y metálicas. El proceso requiere la sinterización en un horno para la unión completa. El proceso es simple. La gama de materiales es amplia. La limitación visual es que las piezas son porosas y, por lo tanto, solo son útiles para aplicaciones específicas.

Impresión tridimensional

En este proceso, se fabrica un objeto tridimensional mediante la aplicación selectiva de aglutinante a capas delgadas de polvo, lo que hace que las partículas de polvo se peguen entre sí. Cada capa se forma generando una fina capa de polvo y luego aplicándole un aglutinante con un mecanismo similar a un chorro de tinta. Las capas se forman secuencialmente y se adhieren entre sí para generar el objeto tridimensional.

Las gotas no deseadas de aglutinante se desnatan antes de llegar al polvo cambiándolas eléctricamente en la boquilla y luego desviándolas de la corriente aplicando un potencial a los electrodos ubicados debajo de la boquilla. Después de que todo se forma más tarde, se elimina el polvo no adherido y la pieza se cuece en un horno para curar y fortalecer.

Este proceso se puede utilizar para fabricar piezas en una amplia variedad de materiales, que incluyen cerámica, metal, compuestos de metal-cerámica y polímeros. Las limitaciones son el acabado superficial inadecuado y la porosidad.

Conformación de redes con ingeniería láser

La fuerza de estas tecnologías radica en la capacidad de fabricar piezas metálicas completamente densas con buenas propiedades metalúrgicas a velocidades razonables. Se utiliza un láser de alta potencia para fundir el polvo de metal suministrado coaxialmente al foco del rayo láser a través de un cabezal de deposición. Se puede utilizar una variedad de materiales como acero inoxidable, cobre, aluminio, etc. De particular interés son los materiales reactivos como el titanio.

La mayoría de los sistemas utilizan materia prima en polvo. Los objetos fabricados tienen una forma casi neta, pero generalmente requerirán un mecanizado de acabado. Son completamente densos con buena estructura de grano y tienen propiedades similares o incluso mejores que los materiales intrínsecos. Las aplicaciones iniciales se concentran en la fabricación y reparación de herramientas de moldeo por inyección y la fabricación de grandes piezas de titanio y otros metales exóticos para aplicaciones aeroespaciales.

Limitaciones de la creación rápida de prototipos

Los sistemas de creación rápida de prototipos aún no pueden producir piezas en una amplia gama de productos, a un ritmo acelerado. Sin embargo, un número cada vez mayor de aplicaciones aprovechan la fabricación aditiva y ahora incorporan piezas que se fabrican directamente mediante procesos de RP. Hoy en día, estos requisitos suelen ser artículos de bajo volumen con geometrías complejas que se utilizan en aplicaciones de alto valor añadido, como la medicina o la industria aeroespacial.

A medida que los materiales y las tecnologías han mejorado, y las capacidades se han vuelto más conocidas, la fabricación directa se ha convertido en un área de rápido crecimiento en la creación rápida de prototipos.

Para abordar antes una gama más amplia de aplicaciones, la RP también se utiliza a menudo como punto de partida para hacer que los procesos de fabricación convencionales sean más rápidos, económicos y mejores. La creación rápida de prototipos se usa de dos maneras para lograr esto:los moldes se pueden fabricar directamente mediante un sistema RP, o las piezas generadas por RP se pueden usar como patrones para fabricar un molde a través de los llamados procesos indirectos o secundarios.

Aplicaciones de creación rápida de prototipos

La creación rápida de prototipos se utiliza para modelar nuevos productos a un ritmo muy rápido. Jacob ha identificado las siguientes aplicaciones de creación rápida de prototipos:

- Visualizaciones

- Verificación

- Iteración

- Optimización

- Fabricación

1. Visualización

En planos y modelos CAD, los visualizadores tienen algunas dificultades para identificar correctamente algunas de las características del producto. Esto es cierto específicamente cuando el producto contiene orificios ciegos, pasajes interiores complejos y superficies curvas compuestas, etc. La creación rápida de prototipos puede detectar todas las características, ya que el prototipo del producto final está disponible para su inspección y la toma de decisiones adecuada.

2. Verificación

Los ingenieros y gerentes de fabricación pueden verificar las características como la tensión, la fatiga por temperatura operativa, etc. en un prototipo completamente funcional. De este modo, el producto puede verificarse antes de que pase a un ciclo completo de fabricación.

3. iteración

Una vez que se hace el prototipo, el diseñador puede realizar pruebas en él dentro del límite físico del prototipo. Por ejemplo, la prueba de flujo dinámico de fluidos se puede realizar en un prototipo de material de fotopolímero curado. Si se detecta un problema durante la prueba, se puede modificar la geometría en el modelo, se puede construir un nuevo RP y se puede hacer la misma prueba para su uso.

4. Optimización

La optimización del diseño puede mejorar aún más la situación. La tecnología RP permite que el diseño altere el diseño sin ningún problema. Habiendo logrado un diseño aceptable a través de la iteración de RP, el diseñador tiene la oportunidad de asistir a optimizar el diseño cambiando varios parámetros del producto y probar cuál es el mejor.

5. fabricación

Una vez que se ha desarrollado un prototipo optimizado utilizando cualquiera de los métodos de RP Technologies, es importante fabricar un modelo de prueba funcional (FTM). Debido a que este modelo aún no ha sido fabricado ni probado, no se sabe si pasará los requisitos de la prueba funcional. RP se puede utilizar para realizar una prueba funcional en el FTM. Si el resultado de la prueba es satisfactorio, las herramientas se inician antes de las actividades de fabricación.

Espero que les haya gustado este artículo sobre la creación rápida de prototipos:la descripción completa que incluye definiciones, técnicas, tecnologías y aplicaciones.

Tecnología Industrial

- ¿Qué es el fresado?- Definición, proceso y operaciones

- ¿Qué es tornear?- Definición y tipos de operaciones

- ¿Qué es la perforación? Definición, proceso y consejos

- ¿Qué es la pulvimetalurgia? Definición y proceso

- ¿Qué es la soldadura? - Definición | Tipos de soldadura

- ¿Qué es la creación rápida de prototipos? - Tipos y funcionamiento

- ¿Qué es la máquina perforadora? - Definición, partes y tipos

- ¿Qué es la forja? Definición, proceso y tipos

- ¿Qué es la soldadura por haz de electrones? Definición y proceso

- ¿Qué es el revestimiento de metal? - Definición, tipos y beneficios

- ¿Qué es la soldadura por pulverización? - Proceso y técnicas