¿Qué es Strain Wave Gear, también conocido como Harmonic Drive? ¿¡Un conjunto de engranajes perfecto para aplicaciones robóticas!?

En este tutorial aprenderemos qué es Strain Wave Gear, también conocido como Harmonic Drive. Primero, explicaremos su principio de funcionamiento, luego diseñaremos nuestro propio modelo y lo imprimiremos en 3D para que podamos verlo en la vida real y entender mejor cómo funciona.

Puede ver el siguiente video o leer el tutorial escrito a continuación.

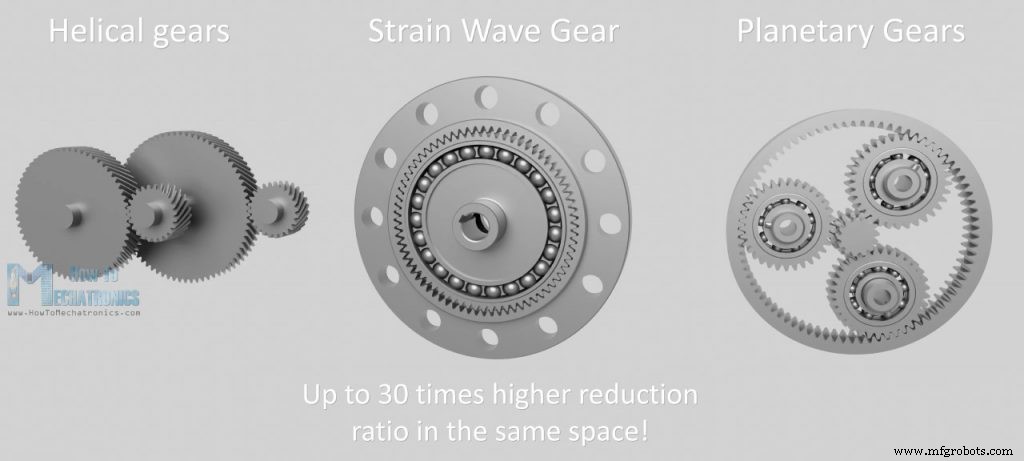

Un Strain Wave Gear es un tipo único de sistema de engranaje mecánico que permite una relación de reducción muy alta en un paquete compacto y liviano. En comparación con los sistemas de engranajes tradicionales, como los engranajes helicoidales o los engranajes planetarios, puede lograr relaciones de reducción mucho más altas de hasta 30 veces en el mismo espacio. Además de eso, tiene una característica de retroceso cero, alto par, precisión y confiabilidad. Por lo tanto, este sistema de engranajes se utiliza en muchas aplicaciones, incluidas la robótica, la industria aeroespacial, las máquinas médicas, las fresadoras, los equipos de fabricación, etc.

El Strain Wave Gear fue inventado en 1957 por C. Walton Musser, y el otro nombre que se usa comúnmente para él, "Harmonic Drive", es en realidad una marca de engranaje de onda de tensión registrada por la compañía Harmonic Drive.

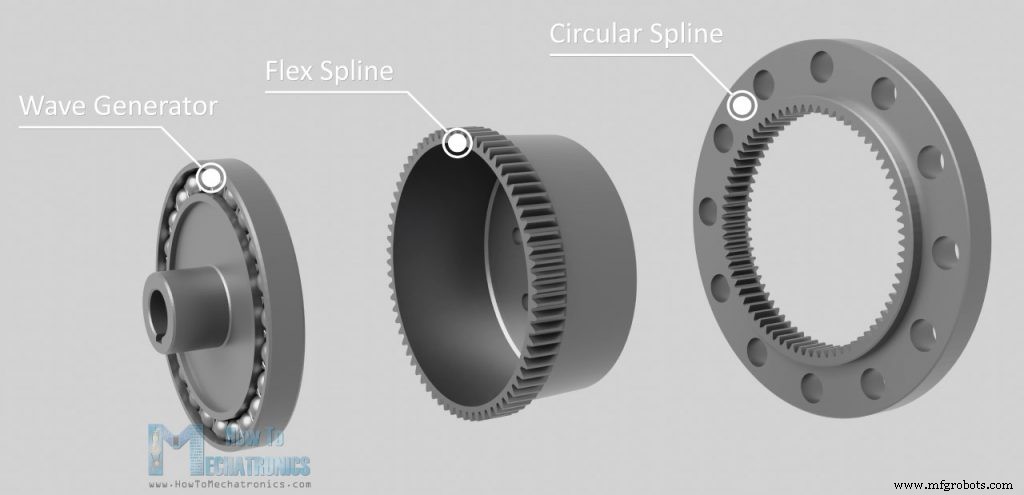

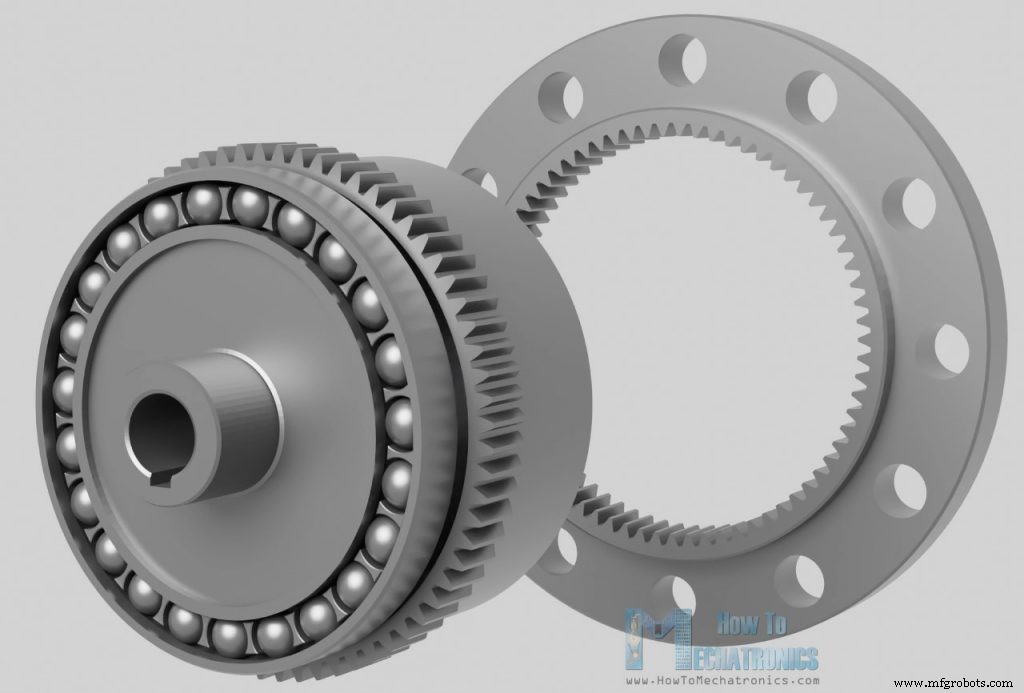

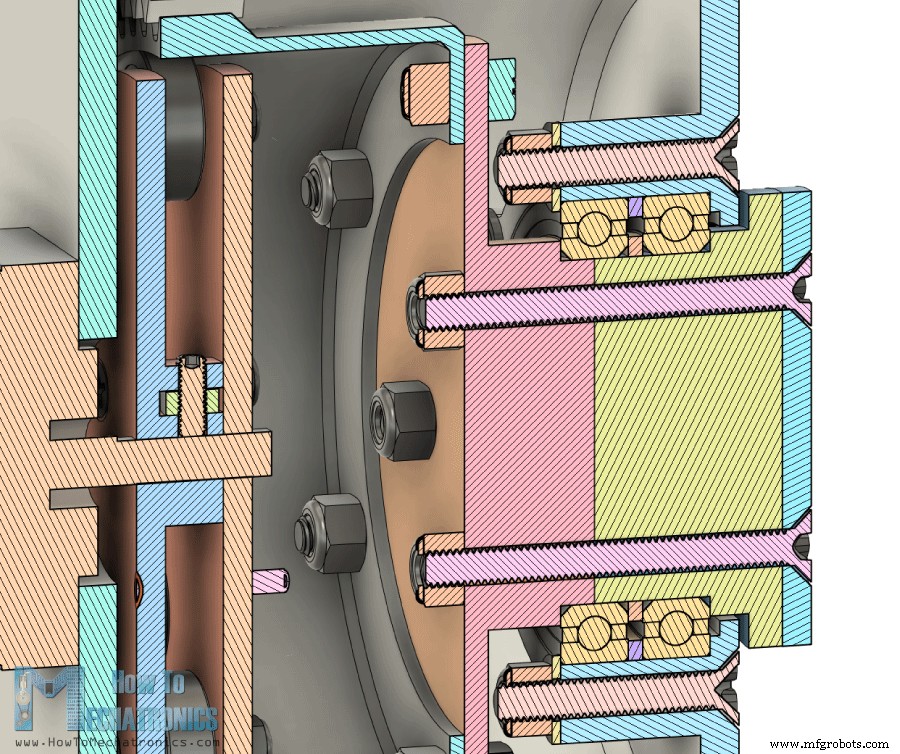

Muy bien, echemos un vistazo a cómo funciona ahora. Una unidad armónica tiene tres componentes clave, un generador de ondas, una ranura flexible y una ranura circular.

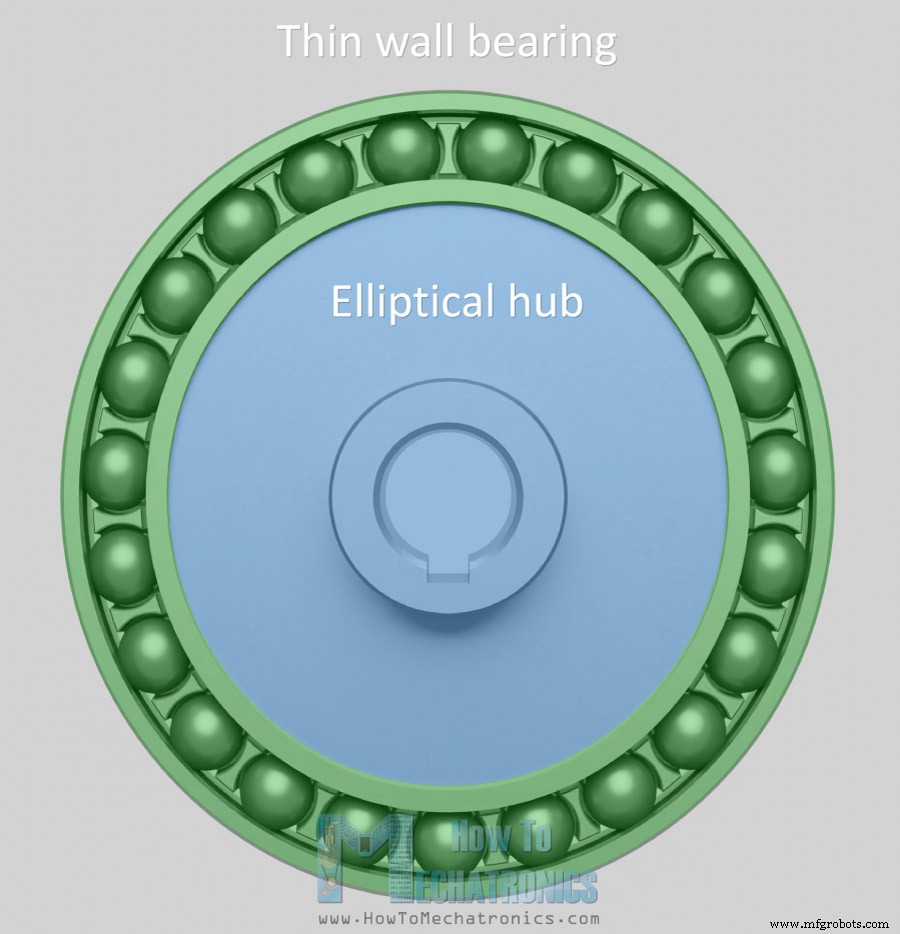

El generador de olas tiene una forma elíptica y consta de un cubo elíptico y un cojinete especial de pared delgada que sigue la forma elíptica del cubo. Esta es la entrada del conjunto de engranajes y está conectado al eje del motor.

A medida que el generador de ondas gira, genera un movimiento ondulatorio.

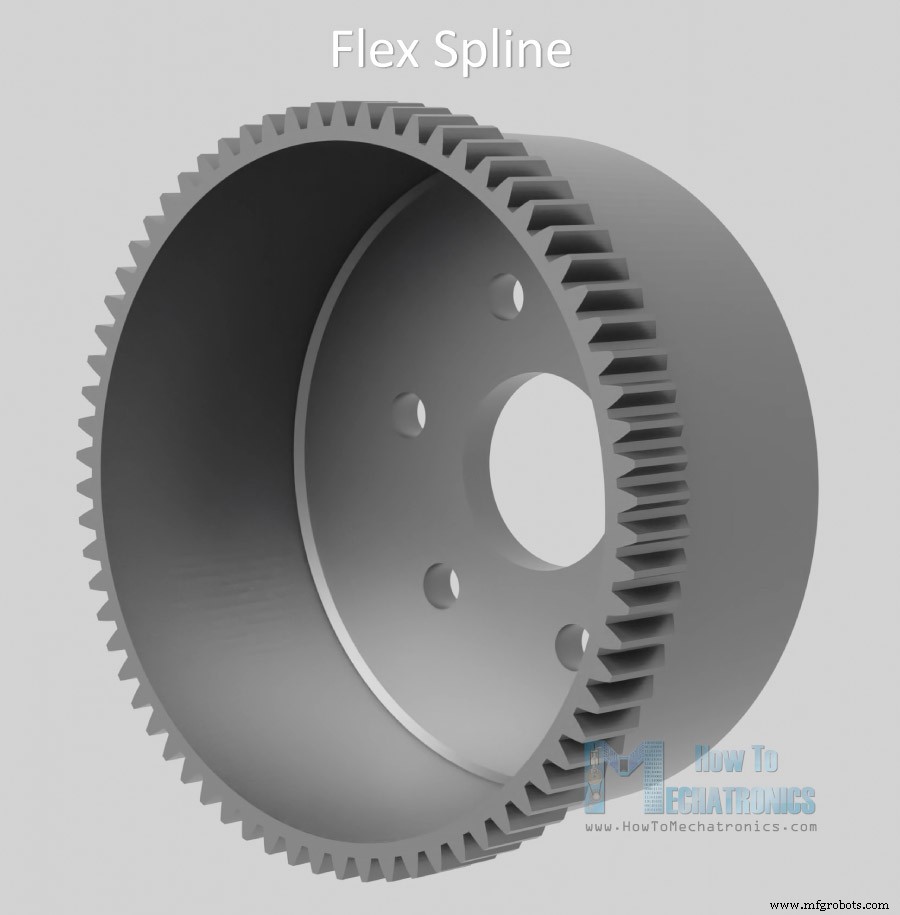

El Flex spline tiene la forma de una copa cilíndrica y está hecho de un material de aleación de acero flexible pero resistente a la torsión. Los lados de la copa son muy delgados pero el fondo es grueso y rígido.

Esto permite que el extremo abierto de la copa sea flexible, pero el extremo cerrado sea bastante rígido y por lo tanto podemos usarlo como salida y conectarle la brida de salida. La ranura flexible tiene dientes externos en el extremo abierto de la copa.

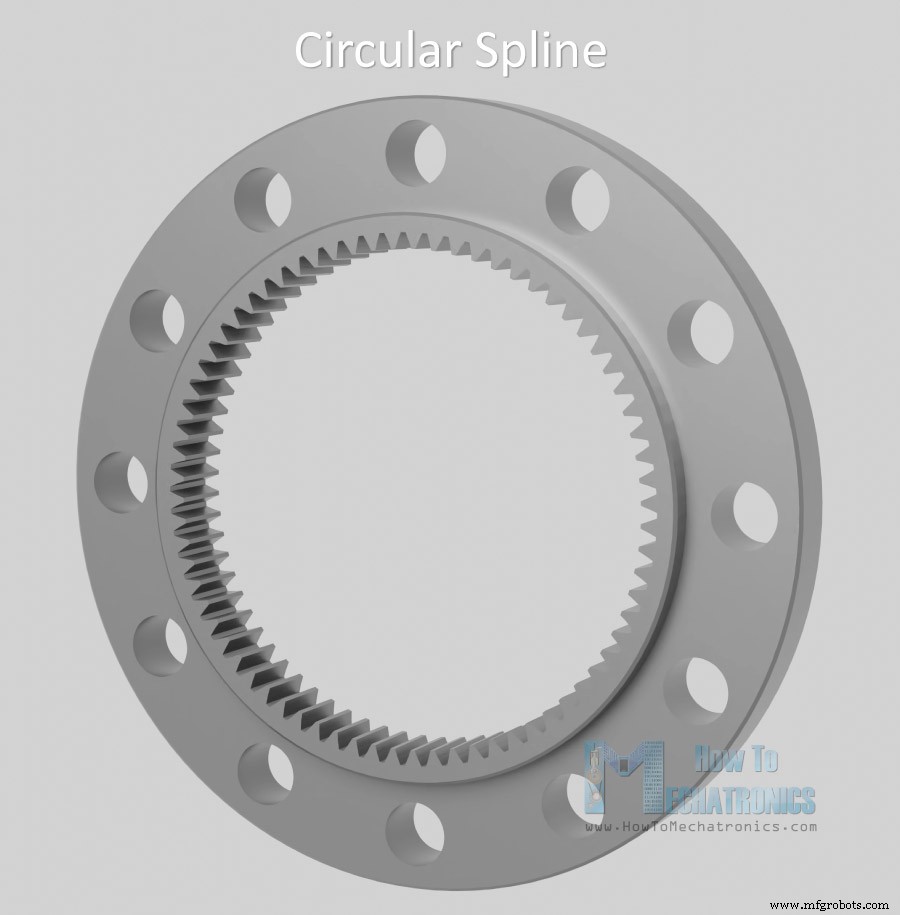

Por otro lado, la estría circular es un anillo rígido con dientes en el interior. La estría circular tiene dos dientes más que la estría flexible, que en realidad es el diseño clave del sistema de engranajes de onda de tensión.

Entonces, cuando insertamos el generador de ondas en el Flex spline, el flex spline toma la forma del generador de ondas.

A medida que el generador de ondas gira, deforma radialmente el extremo abierto de la ranura flexible. Luego, el generador de ondas y la ranura flexible se colocan dentro de la ranura circular, engranando los dientes.

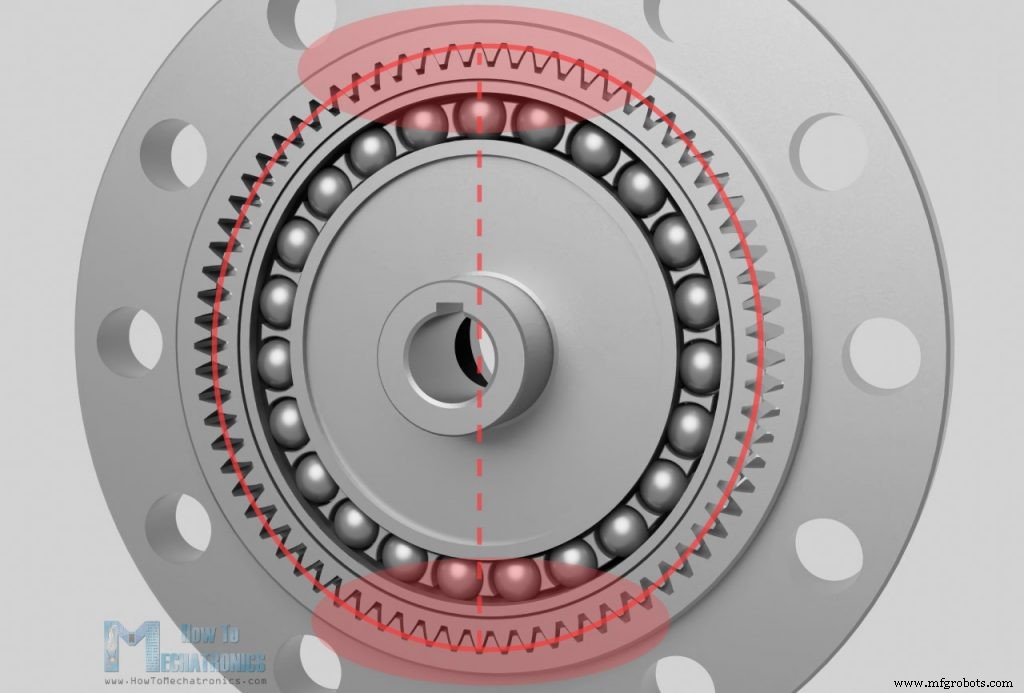

Debido a la forma elíptica de la ranura flexible, los dientes engranan solo en dos regiones en los lados opuestos de la ranura flexible, y eso es a lo largo del eje principal de la elipse del generador de ondas.

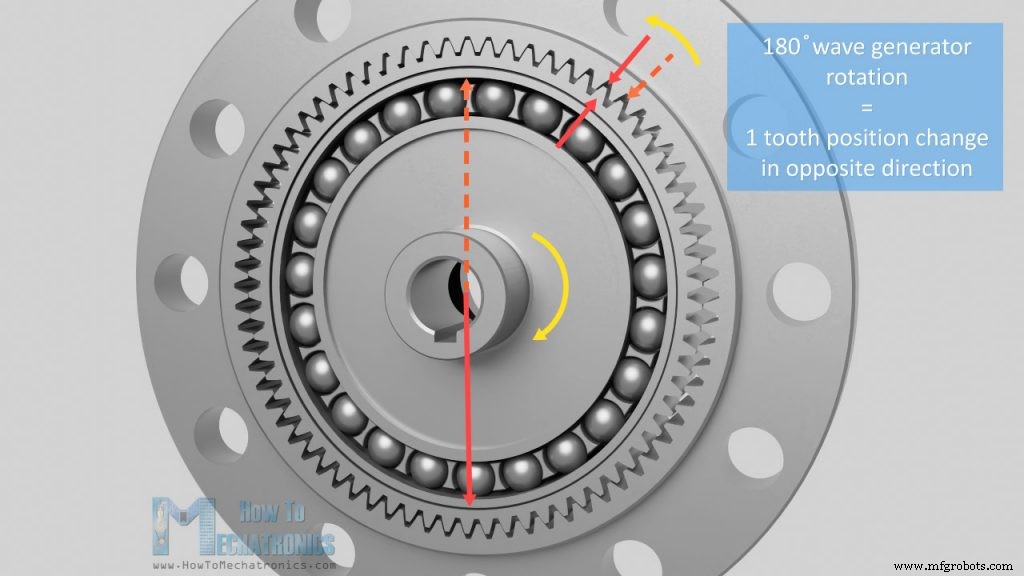

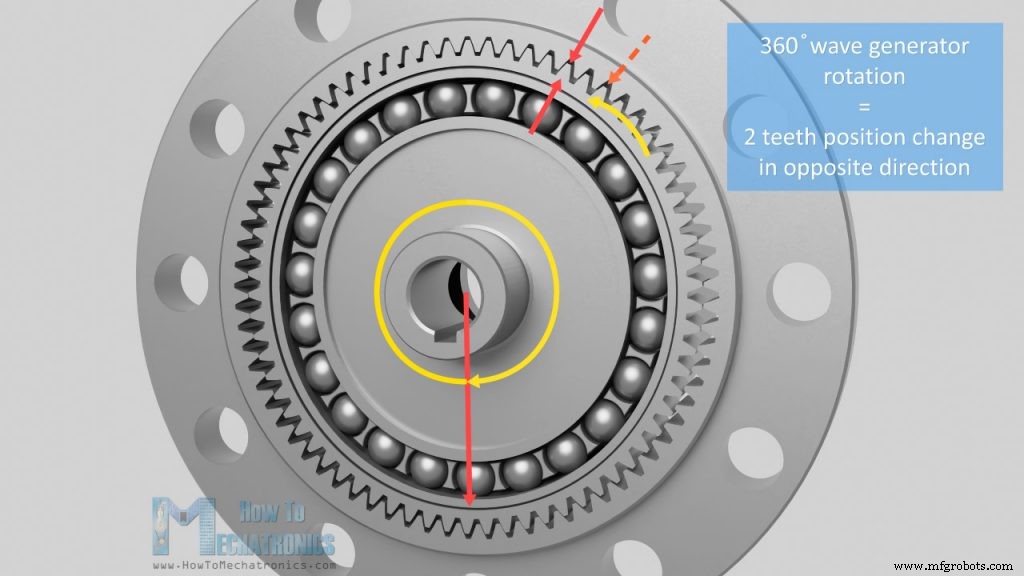

Ahora, a medida que gira el generador de ondas, los dientes de la estría Flex que están engranados con los de la estría circular cambiarán lentamente de posición. Debido a la diferencia de número de dientes entre la estría flexible y la estría circular, por cada rotación de 180 grados del generador de ondas, el engrane de los dientes hará que la estría flexible gire un poco hacia atrás en relación con el generador de ondas. En otras palabras, con cada rotación de 180 grados del generador de ondas, los dientes de la ranura flexible engranan con la ranura circular avanzarán solo un diente.

Entonces, para una rotación completa de 360 grados del generador de ondas, la ranura flexible cambiará de posición o avanzará dos dientes.

Por ejemplo, si la ranura flexible tiene 200 dientes, el generador de ondas tiene que hacer 100 revoluciones para que la ranura flexible avance 200 dientes, o eso es solo una rotación para la ranura flexible. Esa es una proporción de 100:1. En tal caso, la ranura circular tendrá 202 dientes, ya que el número de dientes de la ranura circular siempre es mayor que los dientes de la ranura flexible en dos.

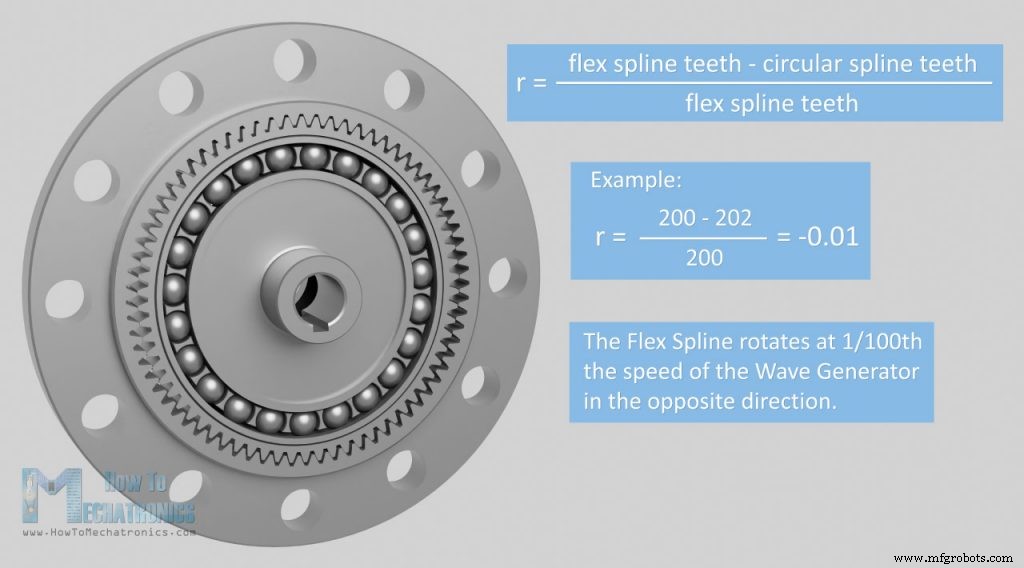

Podemos calcular fácilmente la relación de reducción con la siguiente fórmula. La relación es igual a los dientes de estrías flexibles:dientes de estrías circulares, divididos por los dientes de estrías flexibles.

Entonces, con el ejemplo de 200 dientes en la ranura flexible y 202 dientes en la ranura circular, la relación de reducción es -0.01. Eso es 1/100 de la velocidad del generador de ondas y el signo menos indica que la salida está en la dirección opuesta.

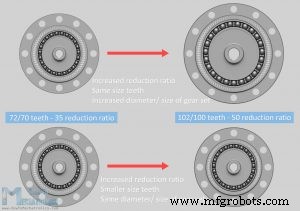

Podemos obtener diferentes ratios de reducción cambiando el número o los dientes.

Podemos lograrlo cambiando el diámetro del mecanismo mientras tenemos los dientes del mismo tamaño, o cambiando el tamaño de los dientes conservando el tamaño y el peso del juego de engranajes.

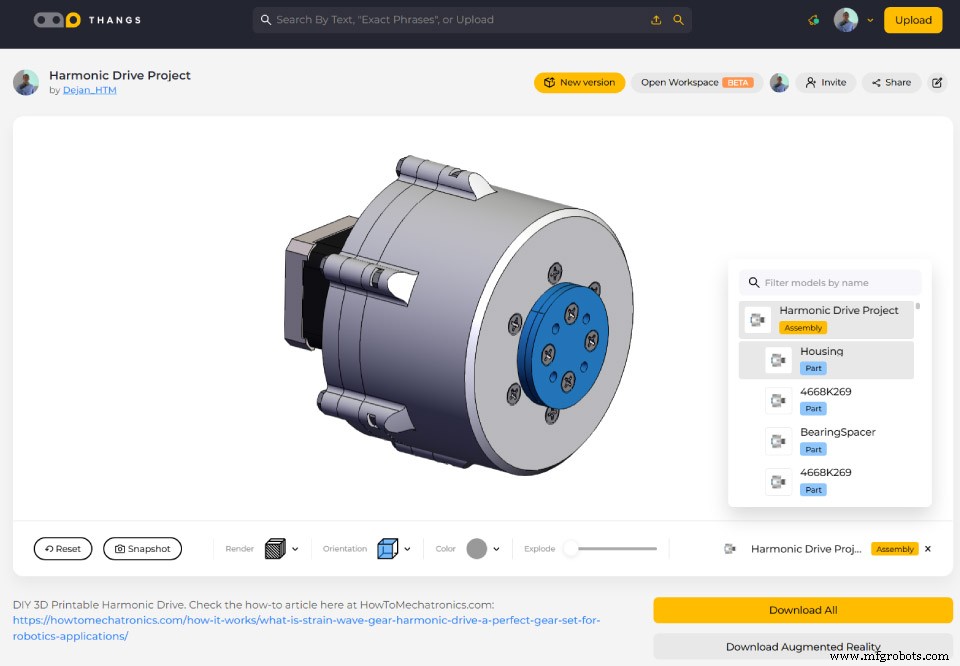

Ok, ahora que conocemos la teoría detrás del Strain Wave Gear, déjame mostrarte cómo diseñé uno para que podamos construirlo usando solo una impresora 3D.

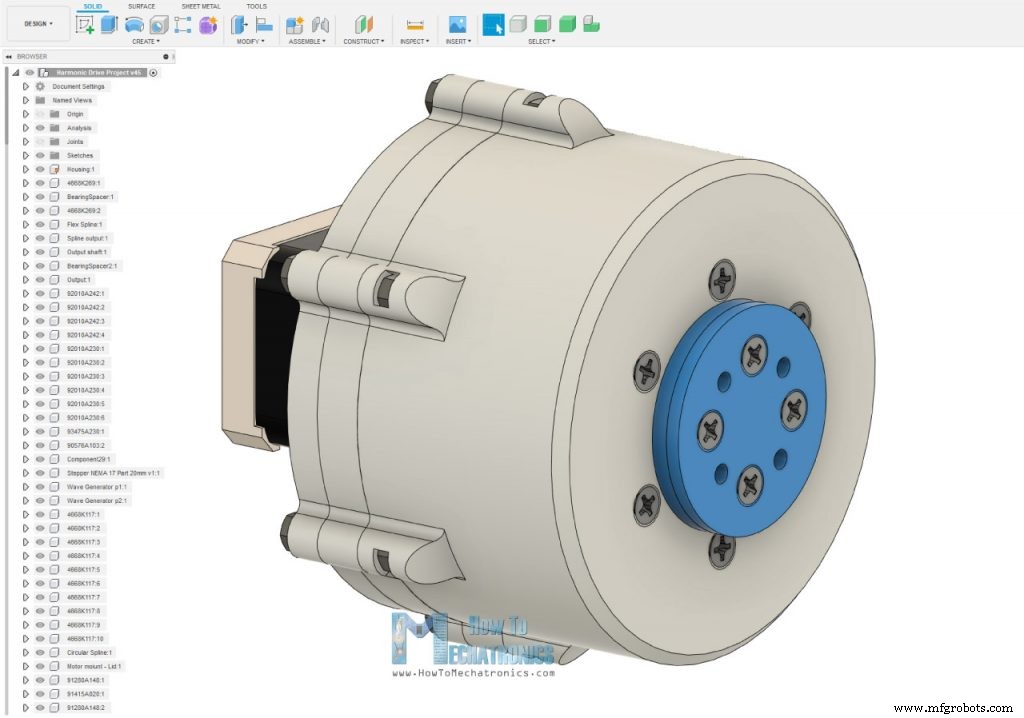

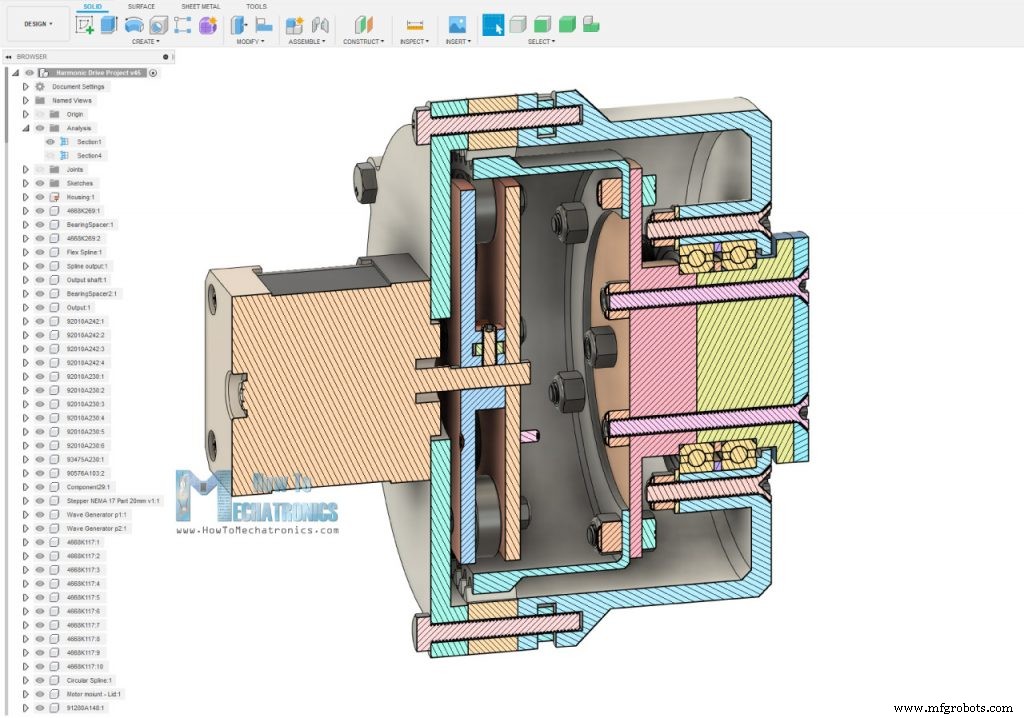

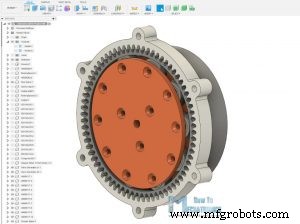

Diseñé este modelo de Strain Wave Gear con Fusion 360. Todas estas piezas se pueden imprimir en 3D, por lo que solo necesitamos algunos pernos, tuercas y algunos cojinetes para completar el ensamblaje. En cuanto a la entrada, elegí usar un motor paso a paso NEMA 17.

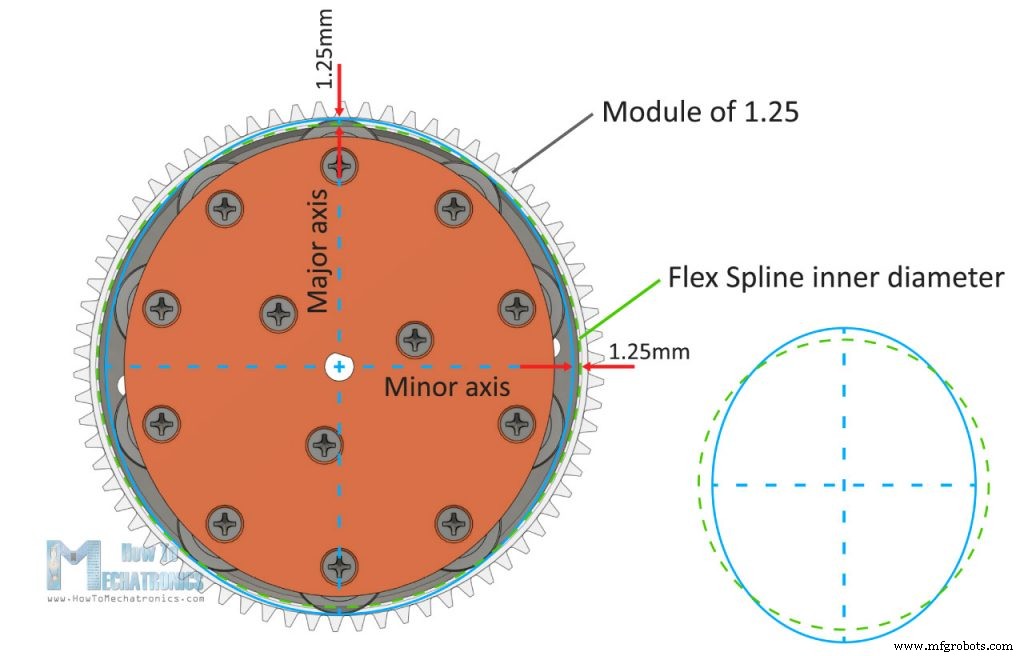

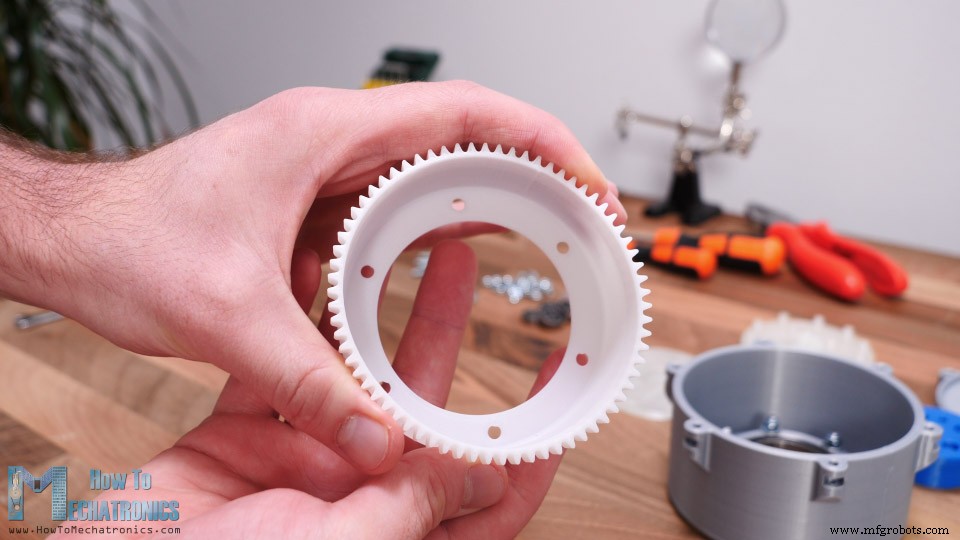

Así es como diseñé los 3 elementos clave del Strain Wave Gear, el spline circular, el spline flexible y el generador de ondas. Como las impresoras 3D tienen sus propias limitaciones en cuanto a qué tan bien, exactas y precisas pueden imprimir, lo primero que tuve que decidir fue el módulo de los engranajes o qué tan grandes o pequeños serán los dientes. Elegí un módulo de 1,25 y 72 dientes para el spline circular.

Por supuesto, la ranura flexible debe tener 2 dientes menos, o eso es 70 dientes. Eso dará como resultado una relación de 35:1 con un tamaño relativamente pequeño del juego de engranajes.

En cuanto al generador de olas, realmente no podemos usar ese tipo especial de cojinetes de pared delgada mencionados anteriormente, ya que no son fáciles de encontrar. En su lugar, utilizaremos rodamientos de bolas normales dispuestos alrededor de una circunferencia de una elipse. Las dimensiones de la elipse deben hacerse de acuerdo con las dimensiones de la pared interna de la estría flexible.

Hice que el radio del eje principal de la elipse fuera 1,25 mm más grande que el radio de la pared interior de la ranura flexible. Por otro lado, el radio del eje menor de la elipse es 1,25 mm más pequeño.

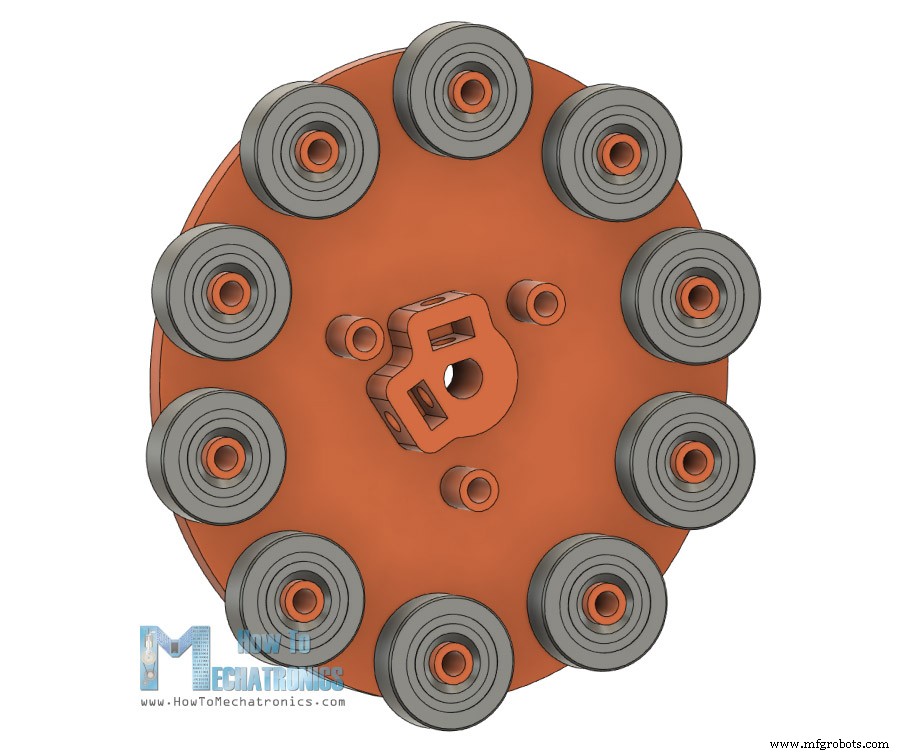

El generador de olas estará compuesto por dos secciones en las que se pueden acoplar fácilmente los 10 rodamientos. Una de estas secciones también cuenta con un acoplador de eje adecuado para asegurar el motor paso a paso NEMA 17.

El resto de las piezas están diseñadas en torno a estos 3 componentes clave. En el lado de salida de la carcasa introduciremos dos rodamientos de 47mm de diámetro exterior, y los fijaremos con la ayuda de unos tornillos y tuercas.

La brida de salida está hecha de dos partes conectadas con pernos y tuercas para que podamos asegurarla fácilmente a los dos rodamientos.

Archivos STL necesarios para la impresión 3D a continuación.

Puede descargar este modelo 3D, así como explorarlo en su navegador en Thangs.

Descarga el modelo 3D en Thangs.

Archivos STL necesarios para la impresión 3D:

Ver también: Las mejores impresoras 3D para principiantes y creadores [Actualización de 2021]

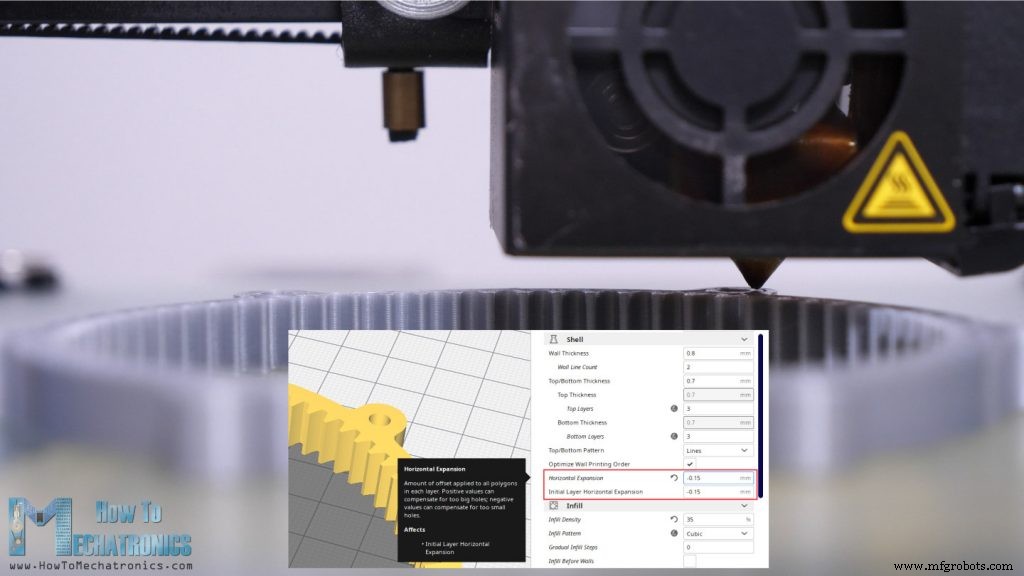

Ok, es hora de imprimir las piezas en 3D ahora. Al imprimir los engranajes en 3D, es importante utilizar la función de expansión horizontal en su software de corte.

Configuré el mío a -0,15 mm y obtuve una precisión relativamente decente en las impresiones. Tenga en cuenta que esto puede variar de una impresora a otra. Si no utilizamos esta función, las impresiones serán un poco más grandes debido a la expansión del filamento al imprimir, y las piezas o los engranajes no podrán engranar correctamente.

Utilicé mi impresora 3D Creality CR-10 para imprimir todas las piezas y creo que hizo un buen trabajo teniendo en cuenta su precio.

Entonces, aquí están todas las piezas impresas en 3D.

Solo necesitamos algunos pernos, tuercas y algunos cojinetes para completar el ensamblaje del controlador Harmonic.

Aquí hay una lista completa de todos los componentes:

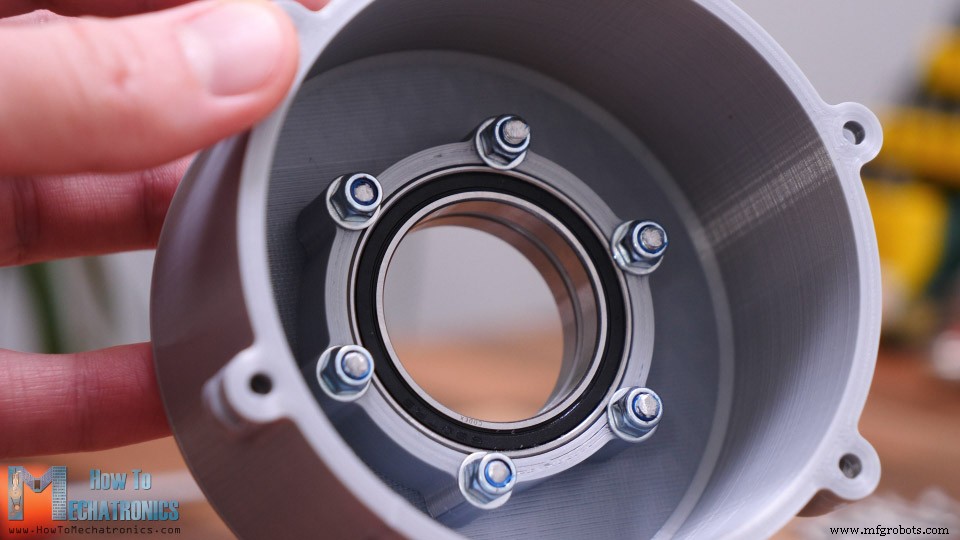

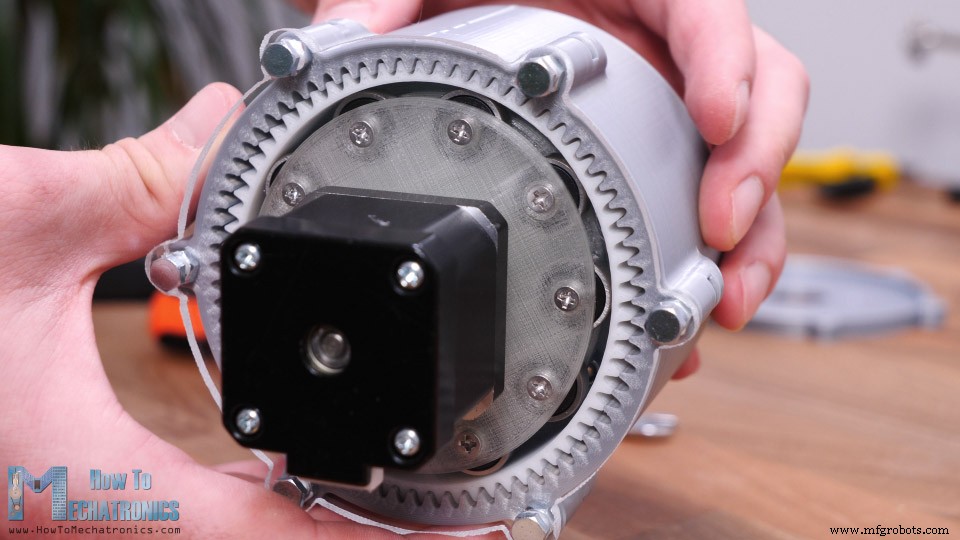

Comencé el montaje insertando los dos cojinetes de salida en la carcasa. Los rodamientos tienen un diámetro exterior de 47 mm y un diámetro interior de 35 mm. Como dije, utilicé una compensación de expansión horizontal de -0,15 mm al cortar las piezas, por lo que los rodamientos encajaron bastante bien en la carcasa.

Entre los dos rodamientos coloqué anillos de distancia impresos en 3D de 1,5 mm. Para fijar los rodamientos a la carcasa necesitamos seis tornillos avellanados M4 de 25 mm de longitud. También utilizaremos arandelas M4 que tocarán lo suficiente el anillo exterior del rodamiento y así mantendrán el rodamiento asegurado a la carcasa.

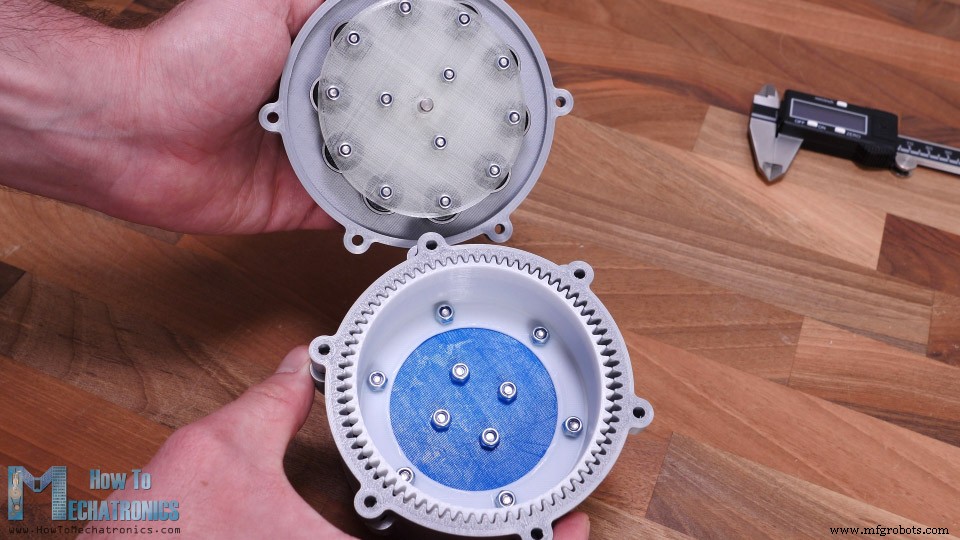

El siguiente es el spline Flex. Las paredes de la copa tienen solo 1,2 mm de grosor, por lo que, aunque está impresa en PLA, sigue siendo flexible en el extremo abierto.

En el extremo cerrado de la estría Flex, podemos unir la brida de salida con seis pernos M4. Una vez asegurada, la ranura flexible ahora es un poco menos flexible que antes, pero el extremo cerrado ahora es bastante rígido.

A continuación, debemos insertar la estría flexible a través del rodamiento. La brida de salida pasa por la mitad del primer rodamiento. Por el otro lado introduciremos la otra parte de la brida de salida que encajará exactamente entre los dos rodamientos.

Continué colocando cuatro tuercas M4 en las ranuras del eje de salida. Estas tuercas servirán para sujetar o conectar cosas a la salida del conjunto de engranajes.

Para terminar el eje de salida, encima de este coloqué otra pieza que cubrirá las tuercas, y usando 4 tornillos M4 de 40 mm de largo finalmente puedo asegurar las dos piezas de salida juntas. Ahora, la estría flexible y el eje de salida pueden moverse libremente mientras se aseguran a la carcasa.

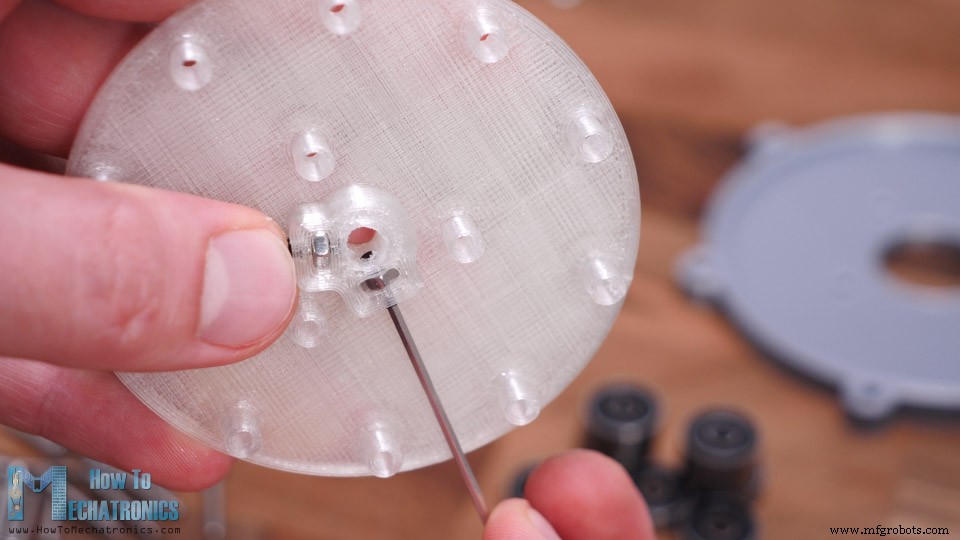

Bien, a continuación tenemos la estría circular que se asegurará a la carcasa junto con la tapa del juego de engranajes y el soporte del motor. Pero antes de hacer eso, necesitamos ensamblar el generador de ondas. Aquí primero necesitamos insertar dos tuercas M3. Estas tuercas servirán para fijar el generador de olas al eje del motor mediante dos tornillos prisioneros.

A continuación, podemos comenzar a insertar los 10 cojinetes en su lugar. Podemos notar aquí como los rodamientos se distancian un poco de la pared con el pequeño borde en la parte inferior de los ejes. La otra parte del generador de olas también tiene esos bordes para que los rodamientos no toquen la pared. Vamos a asegurar los cojinetes y, de hecho, todo el generador de olas, con tornillos M3 de 16 mm de largo y algunas tuercas.

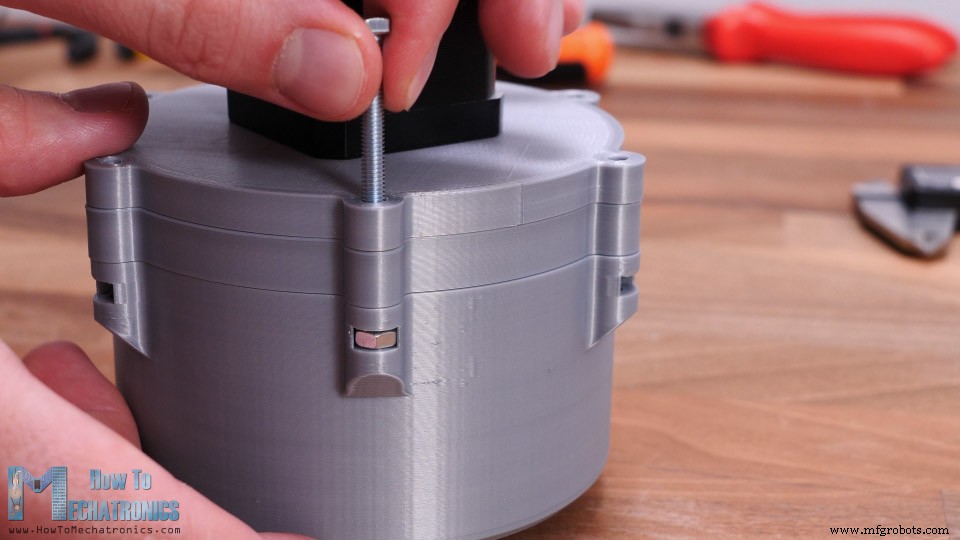

A continuación, debemos asegurar el generador de olas al motor, pero antes de hacerlo, debemos conectar el motor al soporte del motor y la tapa del conjunto de engranajes. El generador de olas debe estar a 2 mm de la tapa del motor, así que usé dos arandelas como guías al insertar el generador de olas en su lugar. Luego, solo tenemos que apretar los tornillos sin cabeza que están colocados de manera que se puedan alcanzar entre los cojinetes.

Finalmente, podemos insertar el generador de ondas en la ranura flexible y conectar todo junto. Primero debemos ajustar la ranura flexible para que se engrane con la ranura circular en forma elíptica y luego insertar el generador de ondas en la misma dirección.

Para ser honesto, puede ser un poco difícil hacer que esto encaje porque no tenemos control sobre la estría flexible debido al soporte del motor. Podría haber diseñado esto un poco diferente, pero aún así creo que es lo suficientemente bueno para fines de demostración.

Lo que queda ahora es insertar tuercas M4 en estos receptáculos de la carcasa y asegurar tanto la estría circular como el generador de ondas a la carcasa.

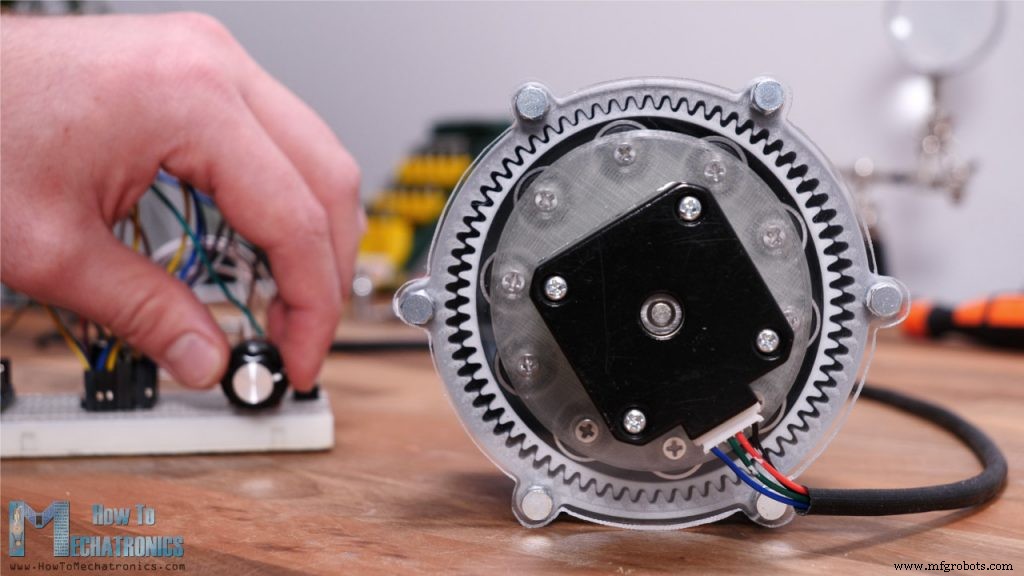

Y eso es todo, nuestro Strain Wave Gear o Harmonic Drive ahora está listo. Pero cuando terminé, pensé que completar el conjunto de engranajes de esta manera es un poco aburrido porque no podemos ver nada excepto un eje de salida que gira lentamente. Allí, decidí reemplazar la tapa del juego de engranajes impresa en 3D por una de acrílico para que también podamos ver lo que sucede dentro.

Tenía una placa acrílica de 4 mm, así que marqué la forma de la tapa y con una sierra de mano corté la forma.

Luego, usando una escofina, afiné la forma del acrílico. Los agujeros los hice con una broca de 3 mm y el agujero grande para el motor con una broca Forstner de 25 mm. La forma resultó bastante decente al final.

Volví a montar el motor y el generador de olas como se muestra anteriormente. Podemos notar aquí que agregué algunas tuercas entre el acrílico y la carcasa para obtener la distancia adecuada como lo había hecho la tapa anteriormente.

Ahora este juego de engranajes se ve mucho más genial.

Conecté el motor paso a paso a un Arduino para poder controlar la velocidad y la dirección del motor para examinar mejor y ver cómo funciona el sistema.

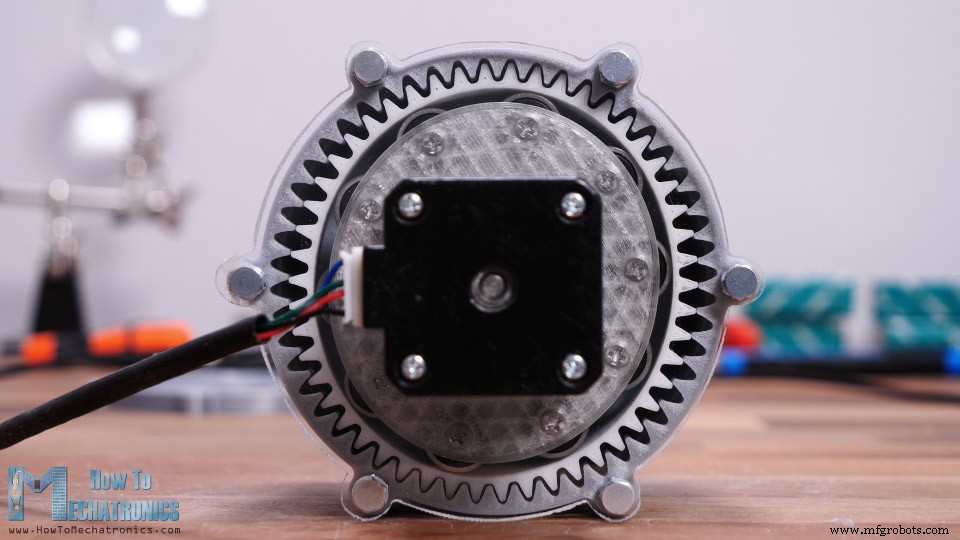

Asi que aqui esta. Ahora podemos ver cómo funciona el Harmonic Drive en la vida real. En este caso, el eje de salida es 35 veces más lento que el eje de entrada.

Aquí marqué un diente de la ranura flexible con color rojo para que podamos rastrearlo mejor y tener una idea del movimiento de la ranura flexible. Para ser honesto, es bastante divertido ver cómo funciona esto.

Sin embargo, notamos que la ranura flexible a veces tiembla o el movimiento no es tan suave. Hay varias razones para eso. En esta configuración, el problema es que el soporte del motor en acrílico lo hice a mano, por lo que el motor no queda perfectamente montado en el centro. Cuando se utiliza el soporte de motor original impreso en 3D, el movimiento es mucho más suave.

También podemos notar que nuestra unidad armónica está lejos de tener una reacción cero. Eso se debe, como dije antes, a las limitaciones de este tipo de impresoras 3D y lo bien que pueden imprimir. No se trata solo de qué tan bien se puede imprimir el perfil del diente, sino también de qué tan precisas son las dimensiones generales. Por ejemplo, aquí usé una cinta aislante en el interior de la lengüeta de lino, que tiene solo 0,18 mm de grosor, y con ella obtuve mejores resultados.

Entonces, supongo, se trata de probar y ajustar las impresiones para obtener mejores resultados. También intenté imprimir los engranajes con un módulo de 1,75, pero no obtuve buenos resultados.

En realidad, al usar la tapa impresa en 3D original, el movimiento fue más suave pero no lo suficientemente bueno.

También intenté levantar algunas pesas. A una distancia de 25 cm fue capaz de levantar 1,25 kg. Eso es un par de alrededor de 3 Nm, que es al menos 10 veces mayor que la clasificación de este motor paso a paso NEMA 17.

Así que eso es casi todo para este video. Solo agregaría que este sistema de engranajes se puede diseñar fácilmente para tener un eje hueco, lo cual es muy útil para aplicaciones de robótica. Entonces, podría usar Harmonic Drives en algunos de mis videos futuros cuando haga algunos proyectos de robots.

Espero que hayas disfrutado este video y hayas aprendido algo nuevo. No olvide suscribirse y para obtener más tutoriales y proyectos, visite HowToMechatronics.com¿Qué es Strain Wave Gear?

Cómo funciona

Engranaje de onda de tensión:modelo 3D de accionamiento armónico

Engranaje de onda de tensión impreso en 3D:accionamiento armónico

Tecnología Industrial

- Sundance:módulo de procesador integrado VCS-1 para aplicaciones de robótica de precisión

- ¿Qué es la impresión 3D? Principio de funcionamiento | Tipos | Aplicaciones

- ¡Ay! 5 consejos para evitar la tensión en las tuberías

- Una descripción general para principiantes:¿Qué es la fabricación de metal?

- ETSI avanza para establecer estándares para aplicaciones de IoT en comunicaciones de emergencia

- ¿Qué es una fresadora y para qué sirve?

- ¿Para qué se utilizan los actuadores neumáticos? Tipos, aplicaciones y usos

- ¿Para qué se utiliza Monel?

- ¿Cuáles son las aplicaciones más comunes de la corriente CA?

- ¿Cuál es el criterio de selección para elegir un reductor de engranajes?

- Aplicaciones para servicios de lapeado plano de precisión