¿Qué es el controlador cicloidal? Diseño, impresión 3D y pruebas

En este tutorial aprenderemos qué es el accionamiento cicloidal, cómo funciona, explicaremos cómo diseñar nuestro propio modelo e imprimiremos uno en 3D para que podamos verlo en vivo y entender mejor cómo funciona.

Puede ver el siguiente video o leer el tutorial escrito a continuación.

Un accionamiento cicloidal es un tipo único de reductor de velocidad que proporciona una relación de reducción muy alta con un diseño compacto pero robusto. En comparación con las transmisiones de engranajes convencionales, como las de dientes rectos y planetarios, puede lograr relaciones de reducción mucho más altas, de hasta 10 veces en el mismo espacio o etapa. Además de eso, cuenta con prácticamente cero juego, mayor capacidad de carga, rigidez y alta eficiencia de hasta el 90%. Estas propiedades hacen que los accionamientos cicloidales sean adecuados para muchas aplicaciones en las que la precisión de posicionamiento y el rendimiento son importantes, como la robótica, las máquinas herramienta, los equipos de fabricación, etc.

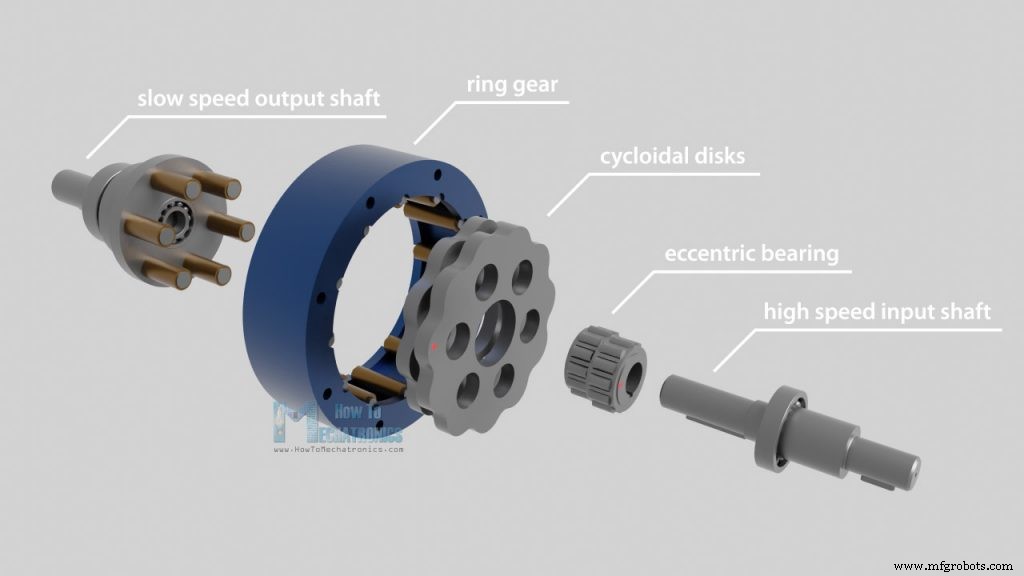

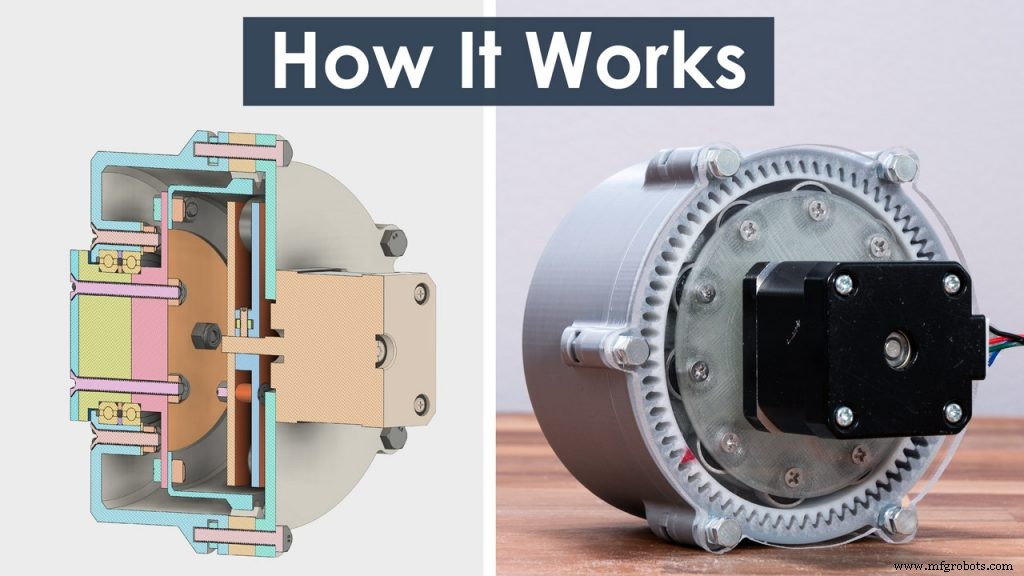

Echemos un vistazo ahora a lo que hay dentro y cómo funciona una unidad cicloidal. Una transmisión cicloidal se compone de cinco componentes principales, un eje de entrada de alta velocidad, un cojinete excéntrico o leva cicloidal, dos discos cicloidales o seguidores de leva, una corona dentada con pasadores y rodillos, y un eje de salida de baja velocidad con pasadores y rodillos.

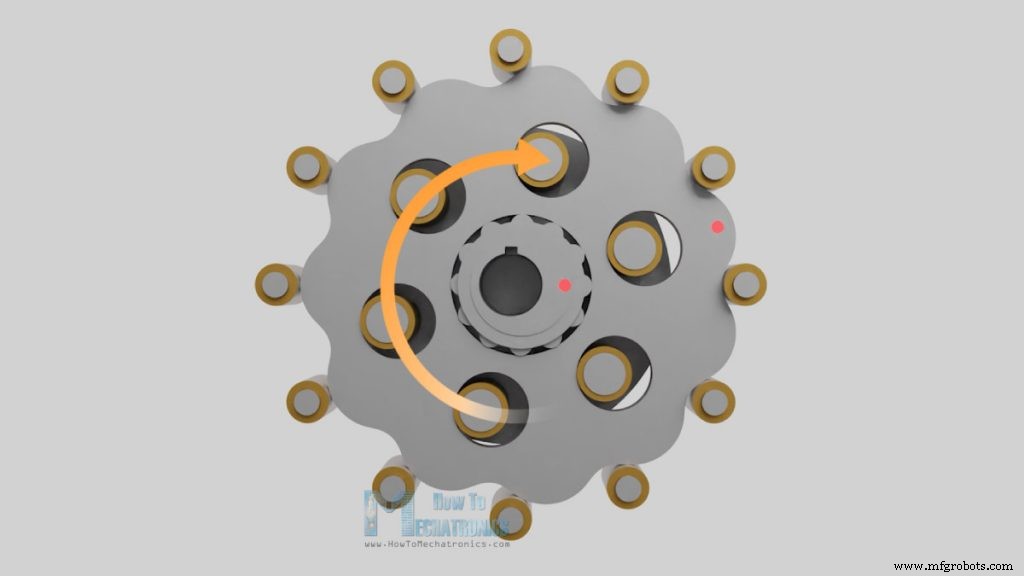

El eje de entrada impulsa el rodamiento excéntrico, y el rodamiento excéntrico impulsa los discos cicloidales alrededor de la circunferencia interna de la carcasa de la corona. El movimiento excéntrico hace que los dientes o lóbulos de los discos cicloidales se enganchen con los rodillos de la carcasa de la corona de manera que produzcan una rotación inversa a una velocidad reducida.

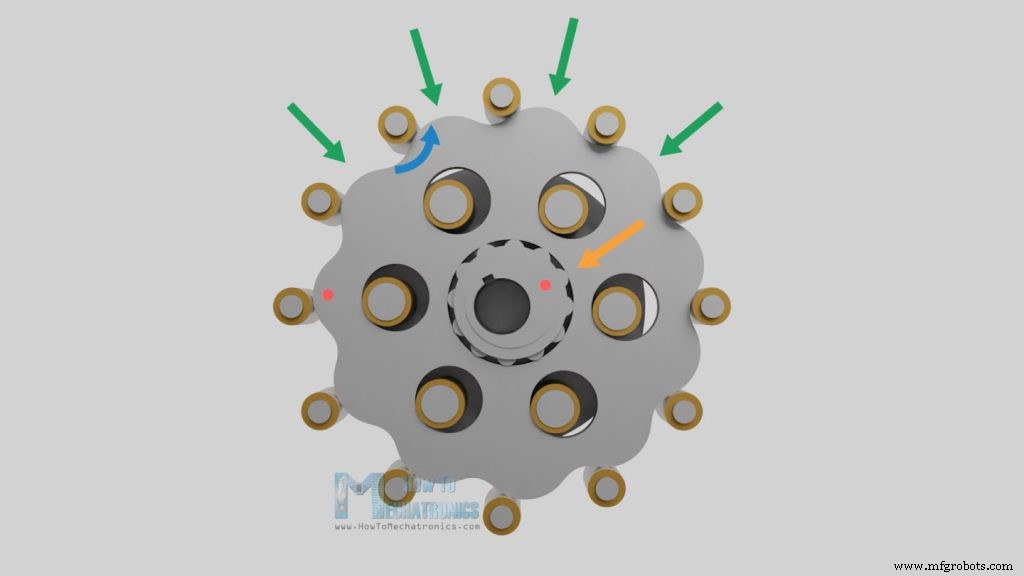

Podemos echar un vistazo más de cerca aquí y ver que el cojinete excéntrico en realidad está empujando el disco cicloidal contra los rodillos de la corona.

Debido a la forma única del disco y su posición en relación con los rodillos de la corona, podemos ver que a medida que avanza el cojinete excéntrico, los lóbulos del disco frente a la rotación no podrán pasar o saltar el siguiente rodillo de la corona, pero en cambio, se deslizará o rodará hacia atrás. Este comportamiento es lo que realmente provoca la rotación inversa de los discos.

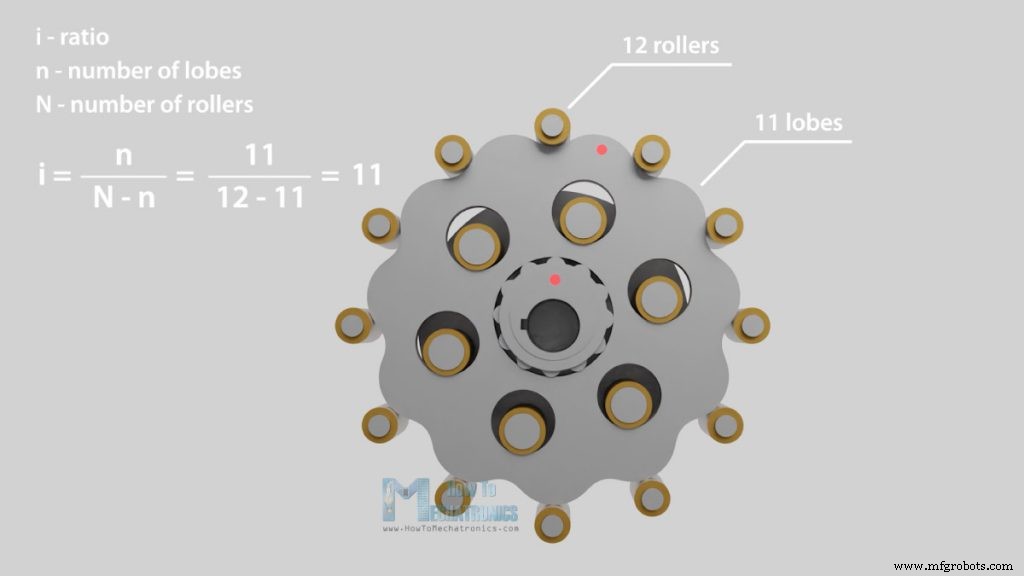

En general, hay un lóbulo cicloidal menos en el disco en comparación con el número de pasadores en la carcasa de la corona. Esto hace que, para una rotación completa del cojinete excéntrico, el disco cicloidal se mueva solo una distancia de un lóbulo. De esto podemos ver que la relación de reducción depende únicamente del número de pasadores de la corona.

Por ejemplo, aquí tenemos 12 pines en la corona dentada, lo que significa 11 lóbulos en el disco cicloidal, y esa es una relación de 11:1, u 11 veces la velocidad de salida más lenta. El tamaño de los discos, los rodillos de la corona o el rodamiento excéntrico no afectan en absoluto a la relación de reducción.

La rotación reducida se transmite a los pasadores del eje de salida a través de los agujeros en los discos cicloidales.

Hay dos discos cicloidales, colocados desfasados 180 grados para compensar las fuerzas de desequilibrio causadas por el movimiento excéntrico y proporcionar un funcionamiento más suave a velocidades más altas.

El nombre de unidad cicloidal proviene del perfil del disco que a su vez proviene de un cicloide, pero hablaremos más de eso en la siguiente sección del video, donde diseñaremos nuestra propia unidad cicloidal.

Entonces, ahora que sabemos cómo funciona una unidad cicloidal, podemos continuar con el diseño de nuestro propio modelo que podremos imprimir en 3D. Si intentamos imprimir en 3D este ejemplo de demostración, podría funcionar, pero fallaría rápidamente ya que el material de impresión 3D no es lo suficientemente fuerte para soportar las fuerzas y la fricción que aparecen en la caja de cambios.

Las partes críticas son los rodillos que suelen ser casquillos, lo cual es una gran opción si los materiales son metálicos, pero con un material PLA tendremos que usar rodamientos de bolas en su lugar.

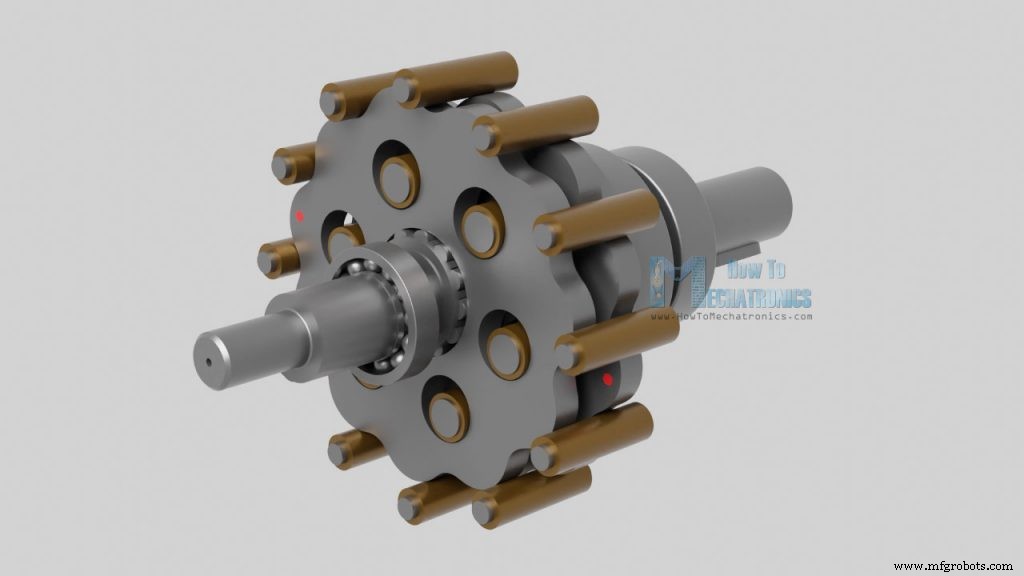

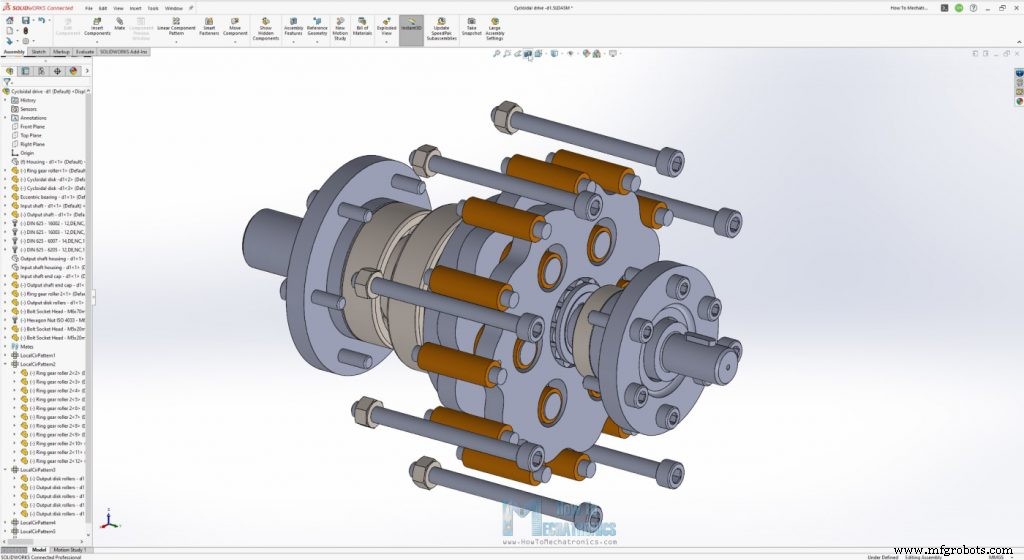

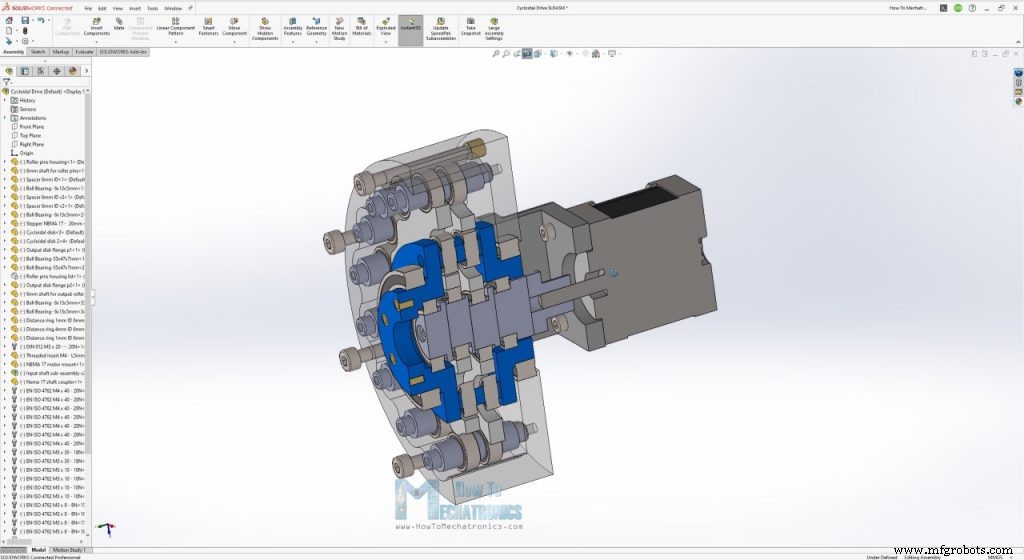

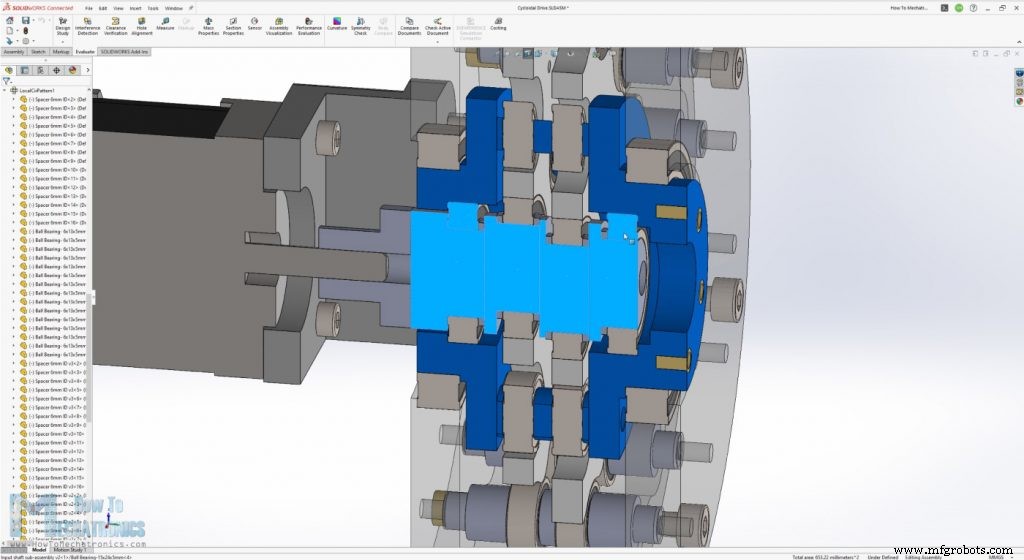

Teniendo eso en cuenta, aquí está la transmisión cicloidal que diseñé y utiliza cojinetes de bolas para los rodillos.

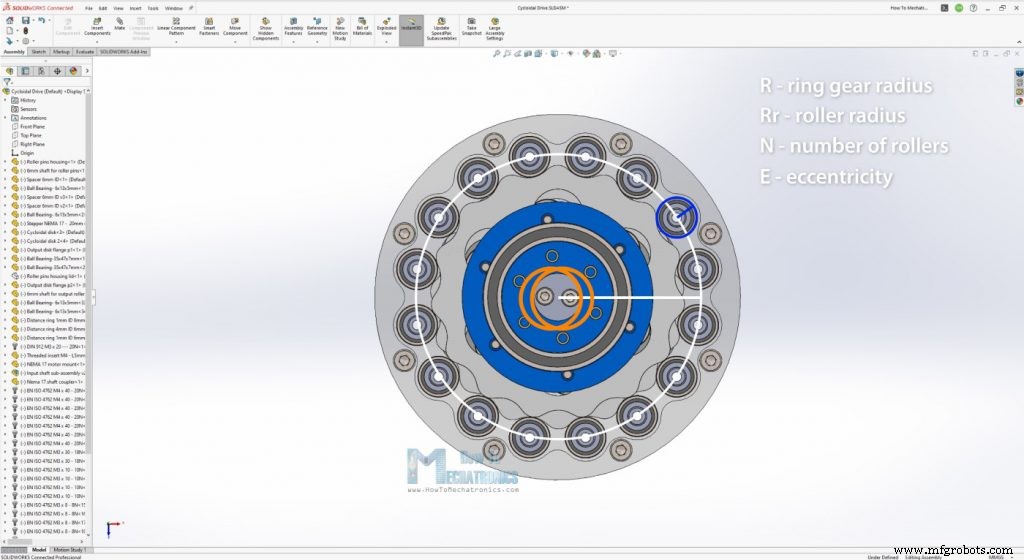

Al diseñar una transmisión cicloidal, hay cuatro parámetros de entrada principales que definen el tamaño y la forma de los discos cicloidales, y son el radio de la corona, el radio de los rodillos, el número de estos rodillos y la excentricidad.

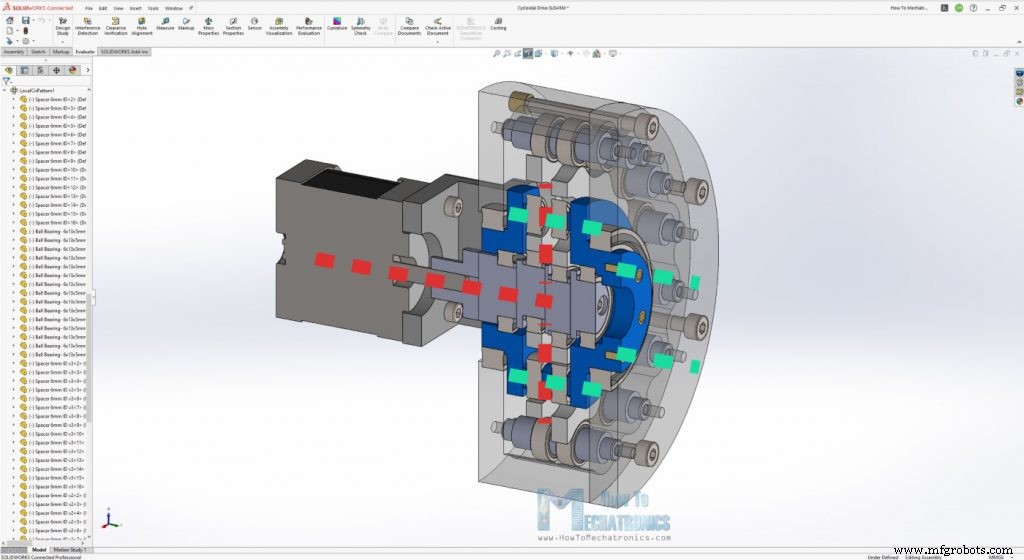

Aquí está la transmisión cicloidal que diseñé con SOLIDWORKS y usa cojinetes de bolas para los rodillos.

En este punto, permítanme agradecer a SOLIDWORKS por patrocinar este proyecto. ¿Has oído hablar de 3DEXPERIENCE World; un evento anual organizado por SOLIDWORKS?

3DEXPERIENCE World 2022 reúne a una comunidad vibrante de diseñadores, ingenieros, emprendedores y creadores para aprender, conocerse, compartir conocimientos sobre las tecnologías más recientes y las mejores prácticas.

Asegúrese de registrarse hoy en SOLIDWORKS.COM/3DXW22_HOWTOMECH y asiste virtualmente gratis.

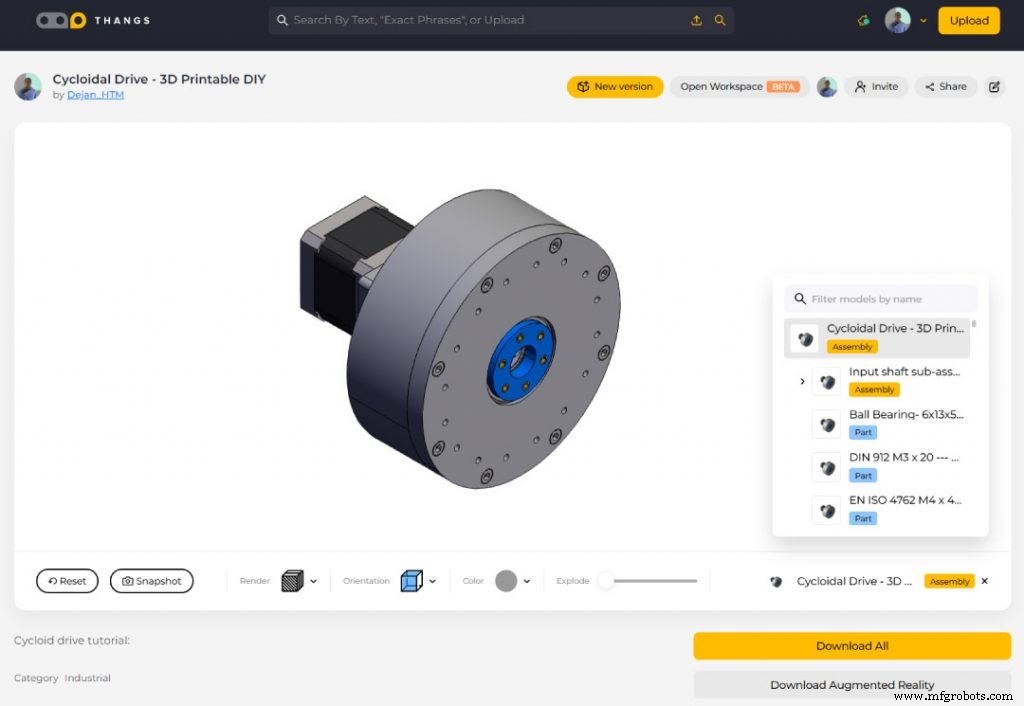

Sin embargo, puede encontrar y descargar este modelo 3D como un archivo STEP, así como explorarlo en su navegador en Thangs:

Puede descargar el archivo .STEP del modelo 3D desde Thangs.

Gracias Thangs por apoyar este tutorial.

En cuanto a los archivos STL que se utilizan para imprimir las piezas en 3D, puede descargarlos aquí:

Proyecto relacionado

¿Qué es Strain Wave Gear, también conocido como Harmonic Drive? ¿¡Un conjunto de engranajes perfecto para aplicaciones de robótica!?

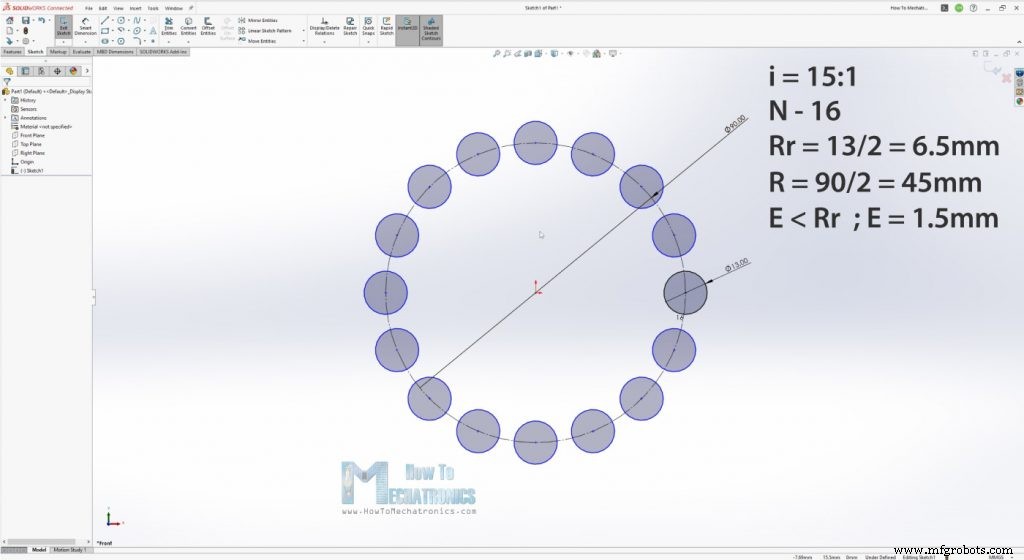

Lo primero que definí fue que quería una relación de reducción de 15:1 para esta caja de cambios, lo que significaba que necesitaba 16 rodillos de corona. Entonces, dibujé un boceto en SOLIDWORKS con 16 rodillos alrededor de un círculo.

Luego opté por usar cojinetes para los rodillos con un diámetro exterior de 13 mm. Ahora, de acuerdo con estos dos parámetros, pude definir qué tamaño debería tener el diámetro de paso de la corona. Lo puse en 90 mm. El valor de excentricidad debe ser menor que la mitad del diámetro del rodillo, y elegí un valor de 1,5 mm.

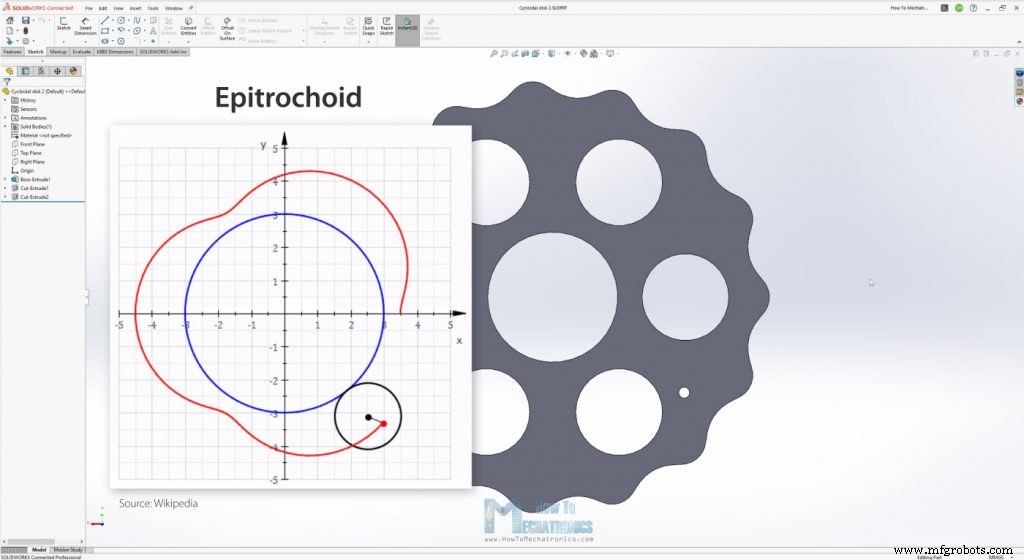

Ahora que tenemos los cuatro parámetros de entrada principales, podemos dibujar la forma o el perfil del disco cicloidal. Como mencioné, el perfil del disco proviene de una Cicloide, que es una curva trazada por un punto en un círculo al rodar por una línea recta sin deslizarse, o su variación, un Epicicloide que se traza al rodar sobre una circunferencia de un círculo. .

Hay otra variación llamada epitrocoide, donde el punto de trazado está a una distancia del centro del círculo exterior y en eso se basa realmente el perfil del disco cicloidal.

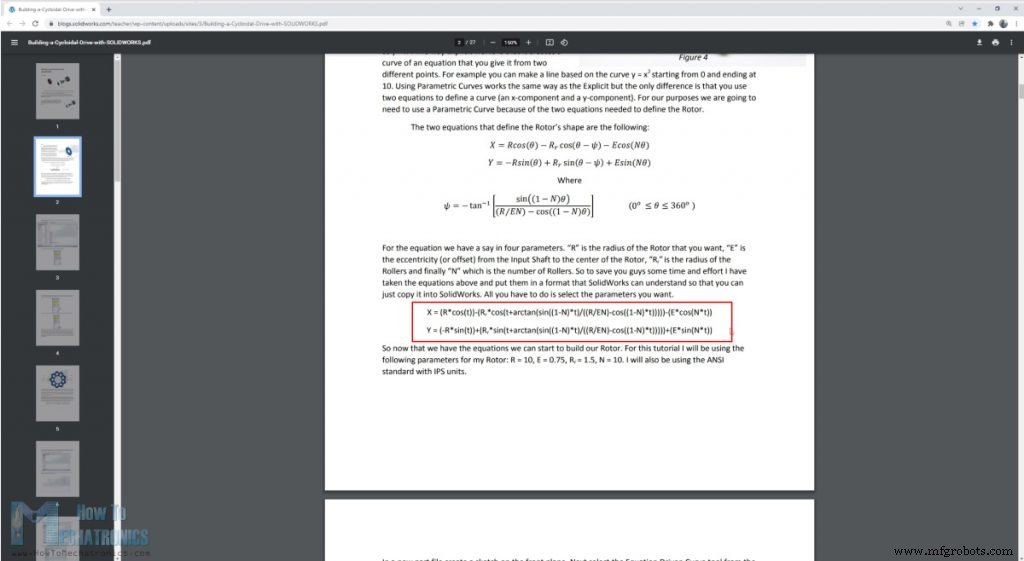

Para dibujar tal curva, podemos usar estas ecuaciones paramétricas aquí, pero también hay otros parámetros para incluir en ellas, como el diámetro del rodillo y la excentricidad. Esto complica un poco las cosas, pero afortunadamente hubo un gran documento escrito por Omar Younis para el blog de SOLIDWORKS Education, donde combina todos estos parámetros en ecuaciones paramétricas X e Y únicas.

Aquí están las ecuaciones:

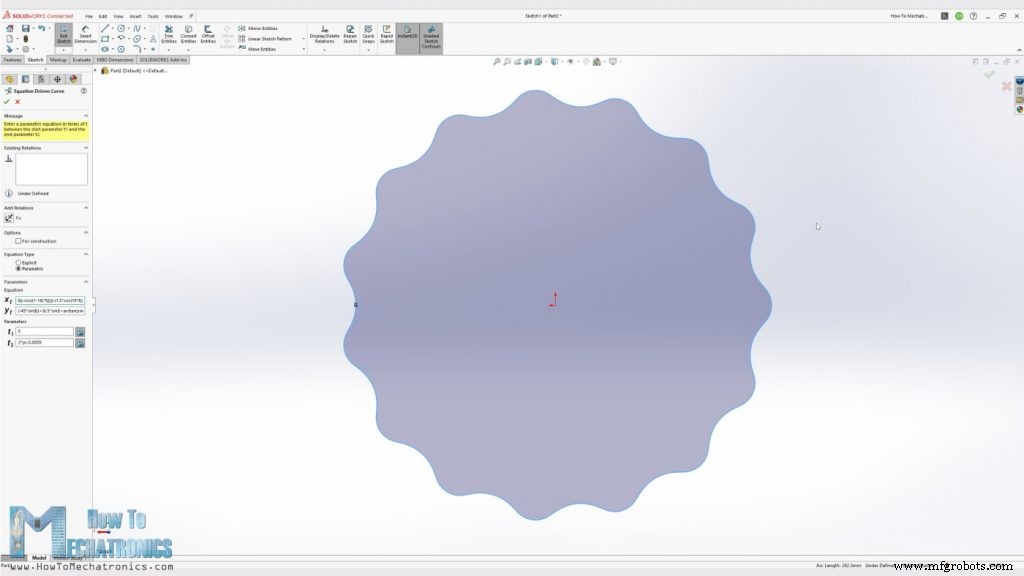

Ahora, para generar el perfil, simplemente podemos usar la herramienta Curva conducida por ecuaciones de SOLIDWORKS, insertar las dos ecuaciones apropiadamente y eso generará el perfil del disco cicloidal. Por supuesto, para los parámetros de entrada debemos insertar nuestros valores.

También tenga en cuenta que la curva no se generará si los parámetros "t" son de 0 a 2*pi o 360 grados. Por lo tanto, debemos establecer el parámetro t2 un poco por debajo de 2*pi, y luego generar la curva con un pequeño espacio que podemos conectar usando una spline simple.

Ahora que tenemos definidos los parámetros principales de nuestro controlador cicloidal, el resto solo encuentra soluciones técnicas para cómo se conectará todo. Una vez más, teniendo en cuenta que estamos utilizando un material de impresión 3D no tan resistente, diseñé los ejes de los rodillos para que se apoyaran en ambos lados, así como el eje de entrada y el eje de salida.

El eje de entrada está hecho de varias secciones y está soportado por dos cojinetes dentro del eje de salida. El eje de salida también está soportado por dos rodamientos dentro de la carcasa.

Entonces, para recapitular el trabajo de esta caja de engranajes, la entrada del motor se transmite al eje de entrada excéntrico que impulsa los discos cicloidales alrededor de la corona dentada.

El movimiento inverso producido que se transmite al eje de salida a través de los rodillos del eje de salida. Y eso es todo, ahora imprimámoslo en 3D y veamos cómo funciona en la vida real.

Al imprimir las piezas en 3D, es importante utilizar la función de expansión horizontal del orificio en su software de corte.

Por lo general, los orificios de las piezas impresas en 3D son más pequeños que el tamaño original, por lo que con esta función podemos componer eso y obtener una dimensión precisa, lo cual es muy importante para estas piezas. Configuré el mío a 0,07 mm, y la Expansión Horizontal también puede compensar las dimensiones exteriores de las piezas, a 0,02 mm. Por supuesto, debe hacer algunas impresiones de prueba para ver qué valores le darán los mejores resultados en su impresora 3D.

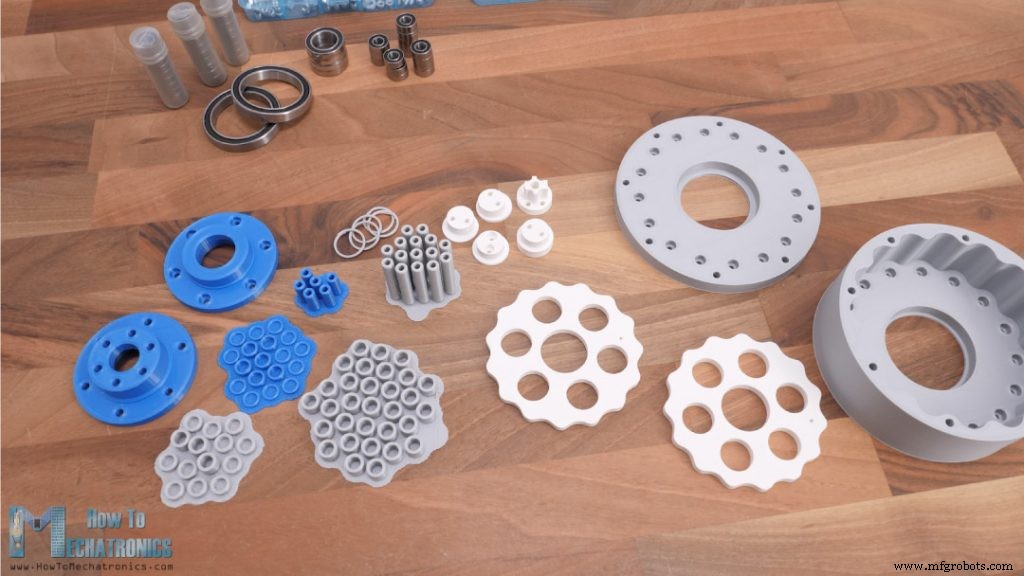

Entonces, aquí están todas las piezas impresas en 3D, así como los rodamientos y los pernos necesarios para ensamblar la transmisión cicloidal.

Aquí hay una lista de todos los componentes necesarios para ensamblar esta unidad cicloidal:

Empecé insertando los pasadores de la corona en la carcasa. Estos pasadores acomodan los rodillos o cojinetes de la corona, pero tienen solo 6 mm de diámetro. No estaba seguro de si eran lo suficientemente fuertes como para no romperse bajo la carga del disco cicloidal.

Por lo tanto, los hice huecos e inserté en ellos ejes de metal de 3 mm que tenía por ahí. De esta manera, los alfileres serán lo suficientemente fuertes con seguridad. Por supuesto, hay soluciones más inteligentes para esto. Por ejemplo, podríamos usar pernos M6 en su lugar, pero lo que no me gusta es que los pernos M6 son un poco más pequeños que 6 mm, por lo que el rodamiento se tambalearía. Ideal, aquí podríamos usar varillas adecuadas de 6 mm, que en realidad están fácilmente disponibles para comprar incluso con este tamaño particular de 35 mm.

Una vez que colocamos todos los pines en su lugar, podemos insertar los rodamientos en este orden, un anillo de distancia de 7 mm, un rodamiento, luego un anillo de distancia de 3 mm, un rodamiento y otro anillo de distancia de 7 mm.

La transmisión cicloidal ahora debería encajar en esta corona dentada que creamos, y si intentamos mover el disco con un movimiento excéntrico, empujando hacia los lados mientras gira, el disco debería comenzar a girar en sentido inverso.

A continuación, podemos ensamblar el eje de entrada que está hecho de cuatro secciones. En cada sección necesitamos colocar un rodamiento y unos anillos distanciadores, y debido a la excentricidad no podremos hacerlo a menos que el eje esté hecho en secciones.

Para conectar las secciones, estoy usando dos pernos M3 que las atraviesan todas. Podemos notar aquí que los orificios para estos pernos M3 se hacen un poco más pequeños que los pernos M3 para que el perno haga una rosca en ellos y tenga un ajuste más apretado.

Así es como debería verse el eje cuando está ensamblado, pero en realidad tuve que insertar los discos cicloidales y ahora no pude hacerlo. Entonces, lo desarmé y lo volví a armar con el disco insertado también.

Continué con el montaje del eje de salida. Aquí necesitamos instalar los rodamientos o rodillos de salida, y lo hacemos de manera similar a como se muestra para los rodillos de la corona. Un pasador de 6 mm, con cojinetes de 13 mm y algunos anillos distanciadores insertados a través de unos pernos M3 de 20 mm de largo.

Al insertar estos rodillos de salida a través de las aberturas del disco cicloidal, es importante colocar los dos discos entre sí con un desfase de 180 grados. Para ayudar con esto, hice pequeños agujeros en ambos discos desfasados 180 grados, así que aquí solo tenemos que emparejarlos y estamos listos para insertar los rodillos.

Tenga en cuenta que esto es un poco ajustado, pero si las dimensiones del orificio son precisas, podremos hacer el ajuste.

Ahora podemos asegurar estos pasadores a la otra brida del otro lado, pero para ello primero debemos instalar algunos insertos roscados en la brida. Estoy usando estos insertos roscados para que todo el conjunto sea más compacto.

Entonces, una vez ensamblados juntos el eje de entrada y el de salida, podemos instalar todo este conjunto en la carcasa a través de un rodamiento con un diámetro exterior de 47 mm.

Luego, podemos instalar un cojinete más como este en la parte delantera del eje e insertar la tapa de la carcasa en su lugar. Esto también es un ajuste apretado ya que los 16 pines deben encajar en las ranuras de la tapa de la carcasa, por lo que tenemos que usar un poco de fuerza para insertarlo.

En la parte posterior de la carcasa, instalé algunos insertos roscados M4 y luego aseguré la tapa y la carcasa con algunos pernos M4 de 40 mm.

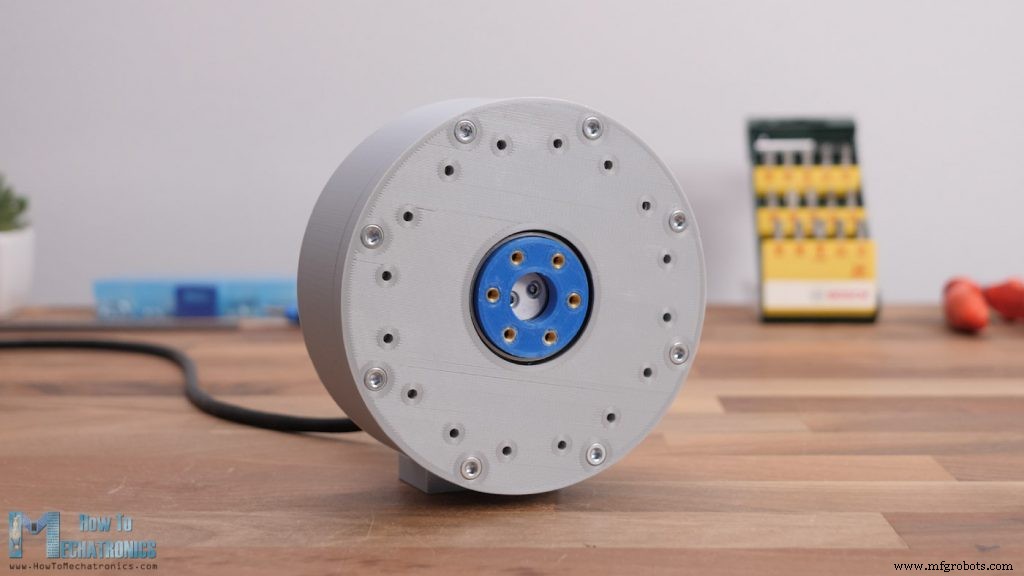

¡Y eso es! Si es justo decirlo, solo eche un vistazo a esta belleza. Me gusta mucho el resultado de esta caja de cambios cicloidal, un diseño limpio sin que sobresalga nada.

Sin embargo, ahora vamos a conectarle un motor y ver cómo funcionará. En la parte posterior del eje de entrada, instalé algunas inserciones roscadas más para que podamos conectar fácilmente varios acopladores de eje.

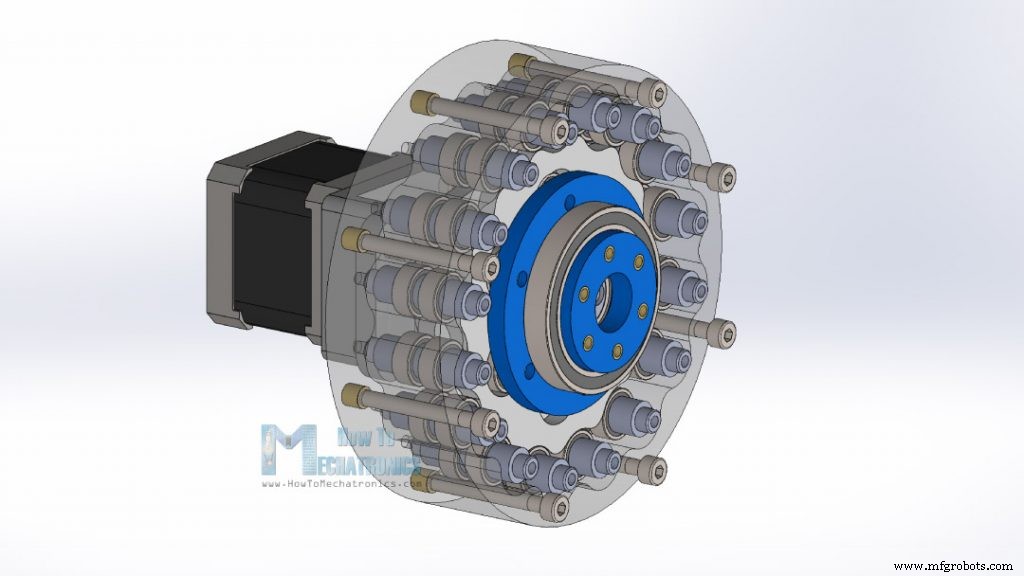

Para probar la caja de cambios, usaré un motor paso a paso NEMA 17, por lo que adjunté un acoplador de eje impreso en 3D adecuado al eje de entrada. Aseguré el paso a paso a un soporte de montaje impreso en 3D, inserté el eje del motor en el acoplador y aseguré el soporte de montaje a la carcasa.

Una última cosa es instalar algunos insertos roscados en la parte delantera del eje de salida para que podamos conectarle cosas. Aquí está la apariencia final de este variador cicloidal, en combinación con un motor paso a paso NEMA 17, pero por supuesto podemos usar cualquier otro tipo de motor aquí.

Y ahí lo tenemos. Para ser honesto, me sorprendió mucho lo suave que resultó la salida de esta caja de cambios. De frente podemos ver tanto el eje de entrada como el de salida girando al mismo tiempo, en sentido contrario y con una diferencia de velocidad de 15:1.

También pude hacer funcionar la caja de cambios sin la tapa delantera, por lo que podemos ver todo lo explicado anteriormente en acción.

El movimiento es simplemente fascinante.

Al final, hice algunas pruebas para comprobar el rendimiento de la caja de cambios. Una cosa más a tener en cuenta aquí es que esta transmisión cicloidal también se puede retroceder, lo que puede ser una buena característica para algunas aplicaciones.

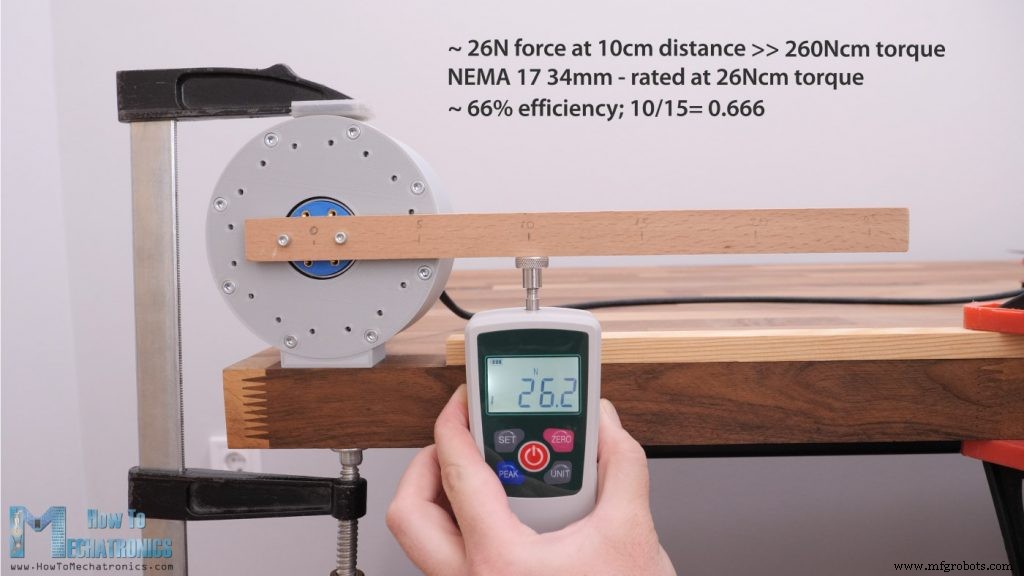

Entonces, aquí estoy midiendo la fuerza que esta caja de cambios puede producir a una distancia de 10 cm. Obtuve una lectura de alrededor de 26 N, que traducido a torque, es de aproximadamente 260 Ncm, y este paso a paso NEMA 17 que tiene solo 34 mm de largo tiene una clasificación de 26 Ncm.

Eso significa que tenemos un aumento de par de alrededor de 10 veces con la transmisión cicloidal. Esa es una eficiencia de alrededor del 66 %, teniendo en cuenta que la relación de reducción es de 15:1 y, en condiciones ideales, deberíamos haber obtenido un aumento de par de 15 veces. Sin embargo, sigue siendo un gran resultado teniendo en cuenta que todo se imprime en 3D con una impresora 3D económica y las piezas no son tan precisas como las que obtendríamos con algunas impresoras profesionales o máquinas CNC en el caso de una caja de engranajes de metal.

También realicé algunas pruebas de precisión, que también arrojaron buenos resultados.

Definitivamente usaría este tipo de caja de cambios en futuros videos al hacer algunos proyectos robóticos.

Espero que hayas disfrutado este video y hayas aprendido algo nuevo. Si tiene alguna pregunta, no dude en hacerla en la sección de comentarios a continuación.¿Qué es Cycloidal Drive?

Cómo diseñar un accionamiento cicloidal

Modelo 3D de accionamiento cicloidal de bricolaje

Diseño

N - Number of rollers

Rr - Radius of the roller

R - Radius of the rollers PCD (Pitch Circle Diamater)

E - Eccentricity - offset from input shaft to a cycloidal disk

x = (R*cos(t))-(Rr*cos(t+arctan(sin((1-N)*t)/((R/(E*N))-cos((1-N)*t)))))-(E*cos(N*t))

y = (-R*sin(t))+(Rr*sin(t+arctan(sin((1-N)*t)/((R/(E*N))-cos((1-N)*t)))))+(E*sin(N*t))

===================

Values for this DIY Cycloidal Drive:

N = 16

Rr = 6.5

R = 45

E = 1.5

x = (45*cos(t))-(6.5*cos(t+arctan(sin((1-16)*t)/((45/(1.5*16))-cos((1-16)*t)))))-(1.5*cos(16*t))

y = (-45*sin(t))+(6.5*sin(t+arctan(sin((1-16)*t)/((45/(1.5*16))-cos((1-16)*t)))))+(1.5*sin(16*t))

Code language: Arduino (arduino)

Impresión 3D

Montaje de la caja de cambios cicloidal

Prueba del accionamiento cicloidal

Tecnología Industrial

- ¿Qué es la impresión 3D multimaterial?

- ¿Qué es Robocasting en la impresión 3D?

- ¿Qué es el timbre en la impresión 3D?

- ¿Qué es un mercado de impresión 3D?

- ¿Qué es la bioimpresión?

- ¿Qué es la impresión 4D, de todos modos?

- ¿Qué es la impresión con pigmentos? Ventajas y desventajas de la impresión con pigmentos

- Pruebas y funcionalidad de CNC, impresión 3D y creación de prototipos híbridos

- ¿Qué es la impresión 3D? - Tipos y cómo funciona

- ¿Qué son las pruebas de radiografía? - Tipos y beneficios

- Impresión 3D:¿cuáles son sus impactos en el mecanizado y el diseño industrial?