Bosch, la fuerza impulsora detrás del primer banco de pruebas europeo para la CII

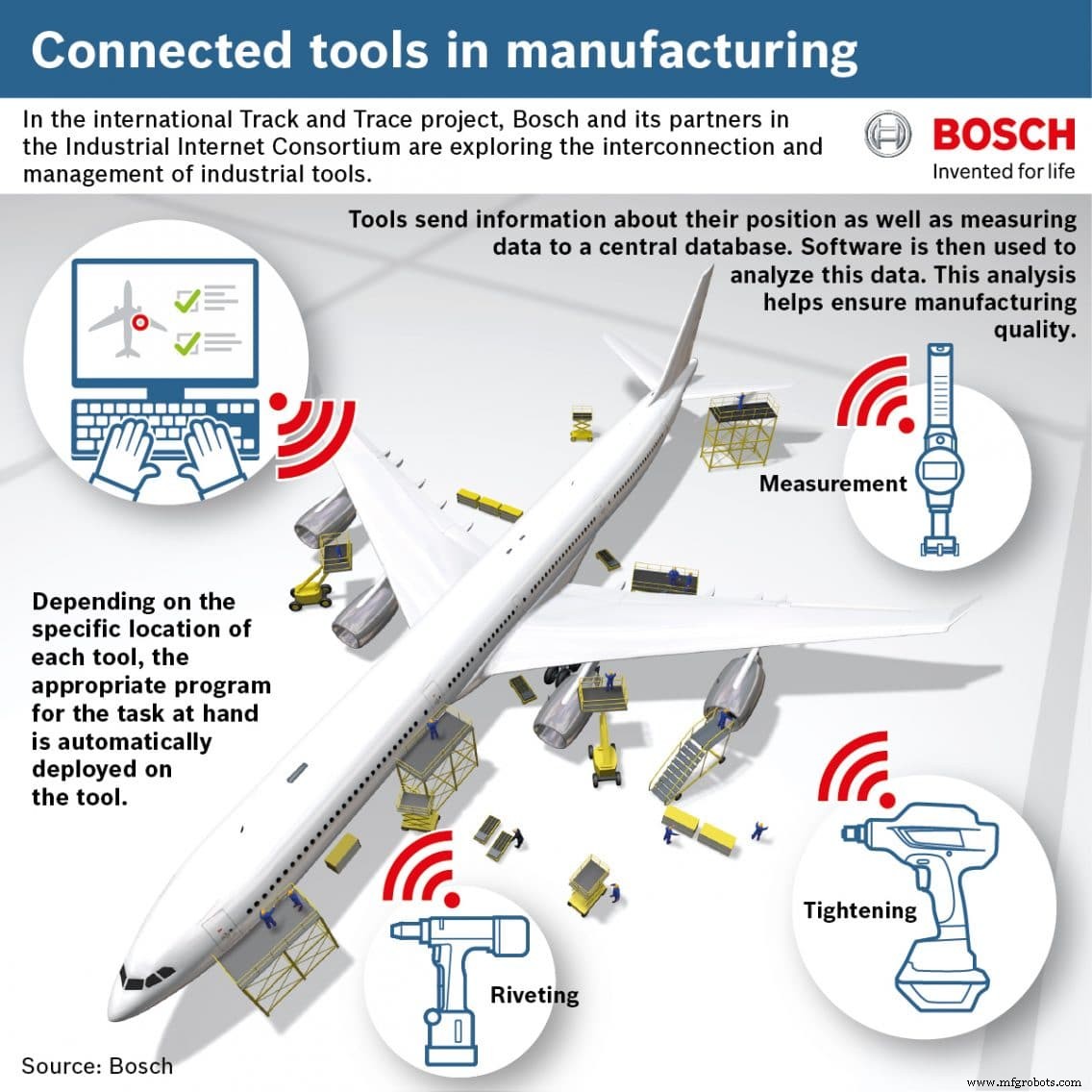

Smart herramientas industriales:las herramientas industriales conectadas mejoran la calidad en la fábrica:un esfuerzo de colaboración entre Bosch y tres empresas internacionales, todas miembros del Industrial Internet Consortium (IIC), está impulsando la conectividad de herramientas con el objetivo de mejorar la calidad y la eficiencia en la fabricación industrial.

Mejora de la calidad y la eficiencia en la fabricación

Un esfuerzo de colaboración entre Bosch y tres empresas internacionales, todas miembros del Industrial Internet Consortium (IIC), está impulsando la conectividad de herramientas con el objetivo de mejorar la calidad y la eficiencia en la fabricación industrial. El primer resultado de su colaboración en el proyecto "Track and Trace" es la capacidad de determinar la posición de un aprietatuercas inalámbrico en el piso de producción con extrema precisión, entre otras aplicaciones.

Proyecto Track and Trace

Track and Trace recopila la información de posicionamiento de los aprietatuercas y la utiliza para seleccionar automáticamente el par correcto para la tarea respectiva, lo que permite apretar los tornillos relevantes para la seguridad con exactamente la fuerza requerida, por ejemplo. También es posible documentar automáticamente estos ajustes para garantizar y probar la calidad del producto. Los estándares abiertos se establecen para permitir la integración perfecta de herramientas eléctricas industriales utilizadas para perforar, apretar, medir y soldar en un sistema general de herramientas en red en el futuro. Las aplicaciones potenciales de los aprietatuercas portátiles conectados, las herramientas de remachado y los equipos de medición incluyen la construcción y el mantenimiento de motores y aeronaves.

Solución innovadora para aumentar la eficiencia y la competitividad

“No existe otra solución como esta; alberga un gran potencial para la industria en su conjunto ”, afirma Dirk Slama, director de proyectos de Bosch. El proveedor de tecnología y servicios está cooperando en Track and Trace con la empresa india de TI Tech Mahindra, la empresa estadounidense de TI Cisco y National Instruments, un proveedor de sistemas de tecnología de medición y automatización. Este esfuerzo es el primer banco de pruebas europeo para el Consorcio de Internet Industrial.

La nueva solución es posible conectando las herramientas entre sí y con los datos de producción de los productos a fabricar. Gracias a la información de posicionamiento de la herramienta y la ubicación determinada con precisión de un componente, como un avión en el taller, el usuario sabe que la herramienta se encuentra actualmente en el estabilizador vertical, por ejemplo. El software de backend envía automáticamente instrucciones que especifican la fuerza necesaria para apretar los tornillos allí. “Las herramientas conectadas contribuyen no solo a la calidad y seguridad del producto, sino también a hacer que la producción sea más eficiente, lo que mejora la competitividad”, dice Slama. Track and Trace tiene beneficios adicionales:por ejemplo, la recopilación constante de datos de herramientas proporciona a las empresas una descripción detallada de las condiciones de sus herramientas en todo momento. Esto puede permitir la automatización de una serie de tareas rutinarias, como el reemplazo de piezas de desgaste en herramientas eléctricas después de un número específico de rotaciones u horas de funcionamiento.

Evite errores, aumente la seguridad

El diseño y montaje de bienes de consumo e industriales complejos requiere un trabajo riguroso. La maquinaria, los vehículos y los aviones requieren los más altos estándares de calidad. A menudo, los tornillos deben apretarse exactamente con la fuerza adecuada. En la construcción de aviones, por ejemplo, existen regulaciones precisas que especifican el tipo de tornillo y la cantidad de fuerza que se debe usar para unir partes específicas. Las articulaciones de las alas requieren una cantidad de fuerza diferente a las de una ventana. Cuando se trata de aviones de pasajeros, hay miles de tornillos de este tipo que deben apretarse y documentarse con precisión. Las herramientas conectadas aceleran esta tarea que requiere mucho tiempo. “Podemos registrar la fuerza utilizada para apretar cientos de miles de tornillos, por ejemplo, y almacenar esa información en una base de datos. La información permite identificar rápidamente cualquier discrepancia y proporciona a los usuarios pistas sobre las posibles causas de las fallas ”, explica Slama. Como resultado, las herramientas conectadas también ayudan a solucionar problemas y evitar errores. Si un trabajador intenta por error utilizar una herramienta para la tarea incorrecta o en el lugar equivocado, la herramienta se apaga sola, evitando que se produzcan errores en primer lugar. Esto contribuye a mejorar la seguridad, la calidad y la productividad.

Los estándares abiertos garantizan un uso universal

Gracias a los estándares abiertos, este sistema de herramientas conectadas se puede utilizar universalmente. Las herramientas eléctricas industriales que se utilizan para perforar, apretar, medir, soldar y remachar encajan perfectamente en un sistema general de herramientas conectadas, independientemente de la marca o el tipo de herramienta. Se utiliza un sistema informático para gestionar y regular las herramientas. El banco de pruebas destaca varios aspectos clave de la fabricación conectada digitalmente. Uno de estos aspectos es la cooperación entre industrias en igualdad de condiciones entre las empresas que están trabajando para crear estándares abiertos con el fin de intercambiar datos. El hardware, el software, la tecnología de localización, la integración de backend y las funciones de seguridad están integradas en la arquitectura de la solución. Esto da como resultado una serie de nuevas opciones, como el análisis de datos.

La cooperación internacional impulsa avances en conectividad

Los socios del banco de pruebas están prestando sus diferentes áreas de experiencia al proyecto:Bosch suministra el aprietatuercas inalámbrico Nexo, mientras que Bosch Software Innovations (ahora Bosch.IO) aporta el software necesario para recopilar y evaluar datos, en la forma de su Bosch Suite IoT. El Nexo recopila y almacena datos de ajuste y los transmite de forma inalámbrica. National Instruments está conectando las herramientas eléctricas entre sí, y Tech Mahindra es responsable de la programación de la aplicación. Cisco proporciona la función de identificación de ubicación de precisión de los aprietatuercas (triangulación) mediante la evaluación de señales inalámbricas. Se están realizando pruebas en Bosch.IO en Berlín y en Tech Mahindra en Bangalore, India, para determinar cómo interactúan los componentes entre sí. Los planes prevén las primeras aplicaciones piloto con nuevos usuarios industriales en 2015.

Descargar comunicado de prensa

Tecnología Industrial

- Primer banco de pruebas Smart Healthcare en el Industrial Internet Consortium

- Una nueva era dorada para la tecnología industrial

- Renesas afirma que la industria es el primer ASi-5 ASSP para la automatización industrial

- Reconocimiento del cliente:la fuerza impulsora para nosotros

- Accionamientos para refrigeración industrial y aplicaciones de refrigeración industrial

- Monitoreo de energía:el primer paso para la implementación de IoT industrial

- ¿Por qué el monitoreo de máquinas es el primer paso para la implementación de IoT industrial?

- Cuchillas antivibración para ranurado

- Inteligencia artificial:el motor de la industria 4.0

- El enigma tecnológico:la fuerza motriz del cambio global para el sector manufacturero

- Herramientas de corte para mecanizado de precisión