Robots más inteligentes y seguros

La pandemia está sacando a la luz una triste realidad de la fabricación:los humanos se enferman

COVID-19 ha enseñado a los fabricantes una lección valiosa:cuando los humanos se enferman, las máquinas herramienta y los equipos permanecen inactivos. De acuerdo, ya lo sabían, al igual que sabían que los empleados toman descansos para almorzar y vacaciones, llegan tarde porque su automóvil no arranca y van a trabajar a la tienda al final de la calle por cincuenta centavos más la hora. Por estas razones, entre otras, los propietarios y gerentes de las tiendas se han enfrentado durante mucho tiempo a la presión de automatizar; ahora, ante una pandemia global, están frenéticos por hacerlo.

“Estados Unidos ha luchado con la escasez de mano de obra calificada durante años, pero la dependencia de operadores humanos se ha vuelto especialmente desafiante últimamente”, dijo Mark Sumner, vicepresidente de ventas y marketing del proveedor de automatización industrial Acieta LLC, Waukesha, Wisconsin. “Durante años hemos recibido llamadas de fabricantes que decían:'He estado pensando en la automatización. Dígame cómo podría mejorar nuestros resultados”. Sin embargo, desde COVID-19, eso ha cambiado a:“Necesitamos robots. ¿Cómo empezamos?’”

La nueva norma

Hay muchas razones para este cambio, dijo. Considere los talleres mecánicos y la fabricación de casas en un mundo nervioso por la transmisión del virus. En estos entornos, las máquinas herramienta suelen estar lo suficientemente alejadas entre sí para que el distanciamiento social no sea un problema. Pero, ¿qué sucede a la hora del almuerzo, cuando los trabajadores se reúnen para compartir historias sobre su fin de semana en el lago o se quejan del desempeño de su equipo deportivo favorito?

¿Y qué impacto tendrá el uso obligatorio de máscaras en la moral de los empleados, sin importar las barreras de plexiglás, los controles de temperatura en la puerta y los letreros que recuerdan a las personas que se mantengan a seis pies de distancia? ¿Qué pasa con el cierre que inevitablemente debe ocurrir cuando un compañero de trabajo da positivo? Con un poco de suerte, todo esto será temporal. Tal vez los inmunólogos desarrollen rápidamente una vacuna y, para esta época del próximo año, podamos descartar el 2020 como una anomalía. Pero, ¿y si nunca llega una vacuna? ¿Y la próxima pandemia? Preguntas como estas hacen que los fabricantes se detengan, y muchos de ellos han dicho:“Ya es suficiente. Automaticemos siempre que sea posible”.

¿Las buenas noticias? Hacerlo ahora es más fácil que nunca. Sumner señaló que el distanciamiento social significa que habrá más espacio para colocar robots entre compañeros de trabajo, mientras que Steve Alexander, vicepresidente de operaciones de Acieta, agregó que los sistemas de visión y otras capacidades avanzadas están teniendo un efecto positivo en el costo y la flexibilidad de los robots.

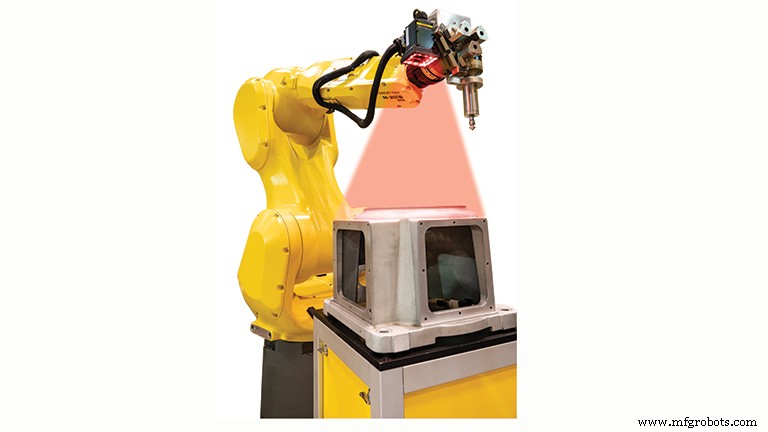

“Cada vez más clientes usan cámaras para ubicar piezas colocadas al azar, ya sea en un palé, en un estante o en una cinta transportadora”, dijo. “El robot puede determinar su orientación y luego levantar la pieza, así como determinar si existe una característica, por ejemplo, un orificio perforado o un código de barras, y luego tomar decisiones en consecuencia. Esto reduce la necesidad de accesorios y los gastos asociados, al mismo tiempo que facilita la implementación de los robots”.

Ver claramente con cámaras

El sistema de visión más popular de Acieta es iRVision de FANUC, que Alexander explicó que es una opción en cualquier robot de FANUC. Sin embargo, se apresuró a señalar que las cámaras OEM y de terceros están disponibles para prácticamente cualquier marca de robot, independientemente de su edad. La cuestión de determinar cómo vas a usar una cámara suele ser la parte más difícil de la ecuación de la visión.

“Definitivamente hay algo de ingeniería involucrada”, dijo. “Necesita establecer el diseño físico correcto, el campo de visión, la iluminación adecuada, etc. Y luego, en el lado del software, debe enseñarle al robot, correlacionando lo que ve la cámara y cómo esas imágenes se relacionan con la tarea en cuestión. No es tan simple como conectar una cámara”.

Alguien que sabe todo sobre esto es Dave Bruce, gerente de ingeniería y experto en visión robótica de FANUC America Corp., Rochester Hills, Michigan. Él y su compañero de trabajo Greg Buell, experto en cobots e ingeniero senior del segmento de manejo de materiales de FANUC, acordaron que los sistemas de visión son cada vez más popular y capaz, pero advirtió que su uso requiere algo de preparación adicional.

“La visión ha recorrido un largo camino en los últimos años”, dijo Bruce. “Lo hemos tenido disponible en nuestras últimas tres generaciones de controladores, y para las dos últimas, hemos dado un gran paso hacia la visión 3D (3DV), que utiliza cámaras muy rápidas basadas en nubes de puntos para mapear el entorno del robot. Anticipamos que el uso de robots tanto industriales como colaborativos aumentará considerablemente en los próximos años”.

Otra tecnología es la detección de fuerza, una capacidad que hace que los robots sean más seguros y más capaces. Force Control de FANUC, por ejemplo, se utiliza a menudo junto con los productos de visión de la empresa para realizar operaciones de desbarbado y montaje; estas tareas se vuelven aún más fáciles cuando cuentan con el respaldo de un software inteligente. “Tenemos otro producto llamado Intelligent Deburr”, dijo Buell. “Permite a los usuarios cargar un dibujo CAD de la pieza y el software generará la mejor ruta de movimiento para desbarbarla. Es este nivel de inteligencia artificial el que ayuda a los fabricantes a lograr el ROI más rápido posible en su inversión en automatización”.

Decisiones en tiempo real

A menos que sea una de esas personas que temen una futura toma de control robótica de la raza humana, la inteligencia artificial (IA) determinista es quizás el segmento más emocionante de la industria de la automatización. Esto se debe a que los robots equipados con IA no solo son más capaces, sino mucho menos costosos de operar.

“El 40 por ciento de los costos continuos de un robot se encuentran en su programación”, dijo Jason Barton, director comercial de Realtime Robotics Inc., con sede en Boston. “La IA puede reducir ese costo hasta en un 70 por ciento. Realtime Robotics logra esto al automatizar el proceso de programación robótica para determinar la forma más eficiente de llegar del Punto A al Punto B, y luego generar un programa en consecuencia”. Además, el sistema puede modificar dinámicamente ese programa a medida que surgen ciertas condiciones, una tecnología similar a la que utilizan los vehículos autónomos para desplazarse por la ciudad.

“Antes de que tuviéramos GPS en nuestros automóviles y teléfonos, los conductores imprimían instrucciones detalladas a lugares desconocidos”, dijo Barton. “Pero si había un cierre de carretera o mucho tráfico, estabas en problemas porque no tenías ninguna forma de cambiar tu ruta sobre la marcha. Así es hoy en día la programación convencional para robots. Tiene que programar cada waypoint individual para cada uno de los movimientos necesarios para un robot determinado, y si tiene varios robots trabajando juntos, tiene que programar cada uno de ellos para que trabajen juntos en armonía. Es una tarea ardua que requiere mucho tiempo y que podemos eliminar”.

Los robots autoprogramables conscientes de su entorno probablemente cambiarán las reglas del juego, lo suficiente como para que Realtime Robotics se haya asociado con varios fabricantes de robots, entre ellos Mitsubishi Electric Automation Inc., Vernon Hills, Illinois. Adam Welch, gerente de productos de robótica de Mitsubishi, señaló que los sofisticados sistemas de visión 3D como estos ayudan a garantizar que todos los robots dentro de una celda o área de trabajo funcionen de manera eficiente, conscientes espacialmente de dónde se encuentran actualmente y dónde planean estar. el futuro.

Evaluación de riesgos y capacidad

“Estamos utilizando esta tecnología para una variedad de aplicaciones robóticas de alta densidad, incluidas las de las industrias automotriz y de alimentos y bebidas”, dijo Welch. “Debido a que el sistema comprende intuitivamente las funciones y responsabilidades de cada robot, puede crear una jerarquía, indicando que el robot número uno tiene prioridad sobre el robot número dos, y así sucesivamente. Gestiona incluso procesos de fabricación muy estrictos con bastante eficacia, sin necesidad de programación avanzada”.

Por supuesto, eso no significa que los sistemas de programación tradicionales y los equipos de seguridad vayan a desaparecer pronto. Ben Sagan, gerente de desarrollo comercial de Mitsubishi Electric Automation, sugirió que su solución MELFA SafePlus complementa la línea de robots industriales de la compañía al interactuar con una variedad de equipos de seguridad. Estos incluyen escáneres de área, cortinas de luz y tapetes de seguridad, todos los cuales sirven para reducir la velocidad del robot o limitar su movimiento en función de los comentarios de estos accesorios.

Para aquellos de ustedes que piensan:"Genial, deshagámonos de esas jaulas grandes y feas y reemplácelas con sistemas como estos", no tan rápido. Al igual que sus contrapartes en toda la industria, ambos expertos afirmaron que los clientes deben someterse a una evaluación de riesgos antes de implementar cualquier robot. “Esto es cierto incluso con los robots colaborativos”, agregó, señalando que Mitsubishi Electric Automation lanzará su primer cobot, el MELFA ASSISTA, en algún momento de este otoño. "Es fundamental que los fabricantes analicen cualquier aplicación robótica en lo que respecta al diseño de la celda, las máquinas herramienta, los transportadores y cualquier otro equipo de manejo de materiales, y cuánta interacción humana habrá", dijo Sagan.

La pandemia acelera más automatización

Joe Campbell está totalmente de acuerdo con la idea de más cobots. El gerente sénior de marketing estratégico y desarrollo de aplicaciones de Universal Robots USA Inc., Ann Arbor, Michigan, dijo que los fabricantes deben adoptar la robótica, colaborativa o de otro tipo, lo más rápido posible. “Incluso antes de la pandemia, la situación era muy clara”, dijo. “Al menos 500.000 puestos de trabajo de fabricación estaban vacantes. Más de 10,000 baby boomers se jubilaban cada día y el 27 por ciento de la fuerza laboral manufacturera tenía 55 años o más. ¿Y el último argumento a favor de una mayor automatización? La disposición de los millennials y otros jóvenes a entrar en los oficios estaba en un mínimo histórico".

Esta situación por sí sola ha sido un impulsor constante para la automatización, señaló Campbell. Ahora agregue una pandemia global a la mezcla. Como resultado, las tiendas de todos los tamaños están comenzando a comprar cobots y robots, intercalándolos con su fuerza laboral humana socialmente distanciada en un esfuerzo por volver a los niveles previos a la pandemia. Con eso ha llegado el deseo de volver a apuntalar siempre que sea posible, nivelando el campo de juego de bajo costo laboral con robots más inteligentes y más capaces.

Un ejemplo de esto es ActiNav de Universal Robots, un sistema autónomo de selección de contenedores presentado en abril pasado. A diferencia de los recolectores de contenedores que se encuentran en los almacenes de comercio electrónico y los centros de cumplimiento que son básicamente soluciones de "recoger y soltar", ActiNav es lo que Universal Robots llama "recoger y colocar". Se dice que es lo suficientemente preciso para el mantenimiento de máquinas CNC y lo suficientemente inteligente como para recoger objetos colocados al azar incluso en contenedores muy profundos. Gran parte de esta capacidad se debe a otra primicia de la empresa, un sistema de visión de alta resolución suministrado por Photoneo Inc., Erlanger, Ky., junto con software desarrollado internamente por Universal Robots.

“Esa es la verdadera magia detrás de ActiNav”, dijo Campbell. “Con el bin-picking tradicional, tienes que programar todos los diferentes escenarios, algo que es prácticamente imposible de hacer en un contenedor lleno de pequeñas piezas de metal. Con ActiNav, le muestra la pieza, el contenedor y dónde quiere que vayan las piezas, y el software hace el resto. Es tan simple que puede configurar una nueva pieza desde cero en dos a cuatro horas, algo que de otro modo podría llevar un par de meses”.

Moverse con seguridad

Según Campbell, COVID-19 finalmente les ha mostrado a todos lo que sucede cuando permite que su fabricación se vaya a otro lado. “Todo lo que se necesita es una pandemia o una interrupción similar y estás cerrado”, dijo. “Debido a esto, las empresas de todo el mundo quieren volver a trabajar internamente y quieren hacerlo ahora mismo. Sin embargo, gracias a la escasez de mano de obra, la única forma de hacer esto de manera efectiva es con una automatización flexible que sea fácil de implementar, programar y operar, y que, con los protocolos de seguridad adecuados, pueda usarse junto con trabajadores humanos. Los robots colaborativos se ajustan a estas necesidades en todos los aspectos”.

Joe Chudy, vicepresidente y gerente general de ABB Robotics U.S., Auburn Hills, Michigan, también escuchó el llamado de la industria para una mayor automatización, aunque su solución propuesta es un poco diferente. “Nuestros clientes nos dicen que la necesidad de acelerar la adopción de la robótica y la automatización es crítica, tanto para proteger la salud de sus empleados como para mejorar la continuidad del negocio”, dijo. "La mayoría ahora quiere cambiar el equilibrio de la globalización y la localización para acercar la producción a casa, lo que se conoce como nearshoring, al tiempo que aumenta la flexibilidad de la producción y mejora la resiliencia de la cadena de suministro".

Satisfacer esta necesidad requiere herramientas intuitivas que ayuden a los usuarios a tomar mejores decisiones. Uno de ellos es el paquete de software SafeMove de la compañía, que, según Chudy, permite a los operadores una mayor libertad para colaborar con los robots en un espacio limitado y prácticamente sin recintos, siempre que se cuente con los sensores de seguridad, los escáneres láser y las barreras de luz adecuados. Se puede utilizar en toda la gama de robots industriales de ABB, "convirtiendo a cada robot en un cobot" a través de medidas de prevención y detección de movimiento electrónico configurable que restringen la velocidad, el movimiento y la posición de un robot cuando se acerca una persona.

También señaló la necesidad de software de simulación y programación fuera de línea, entre ellos el RobotStudio de la empresa. El primero de ellos permite a los usuarios crear, simular y probar una instalación robótica completa en un entorno 3D virtual sin perturbar la línea de producción real. “Esto significa que las nuevas líneas de productos se pueden instalar más rápido y acelerar a toda velocidad sin sorpresas durante la puesta en marcha. Esta es una competencia crítica para los fabricantes, considerando la personalización masiva actual y los ciclos de vida más cortos del producto”, dijo. "Y al igual que con el software CAM y las máquinas herramienta CNC, la programación de robots fuera de línea elimina el tiempo de inactividad y la interrupción de la planta de producción que se produce con los métodos de programación manual".

Sistema de control de automatización

- Lo que un robot autónomo puede y no puede hacer

- Robot industrial

- Hacer que los asistentes personales robóticos sean omnipresentes

- Nuevos robots:económicos y de primera línea

- Robots en NPE:más rápido, más fuerte, más inteligente

- Más inteligente y más colaborativo:Yushin aprovecha dos tendencias principales de robots

- Sepro presenta la línea de robots de aplicaciones médicas y farmacéuticas

- Robots de guía manual

- 5 habilidades de los ayudantes de atención médica robótica

- Diseñar robots autónomos más seguros, inteligentes y eficientes

- Robots y fabricación de baterías:una conexión positiva