Shop elimina largos tiempos de configuración con automatización avanzada

Basin Precision Machining LLC aumenta la calidad al utilizar un sistema eficiente de producción de flujo de una sola pieza en toda su planta.

Erik Anderson, presidente y director ejecutivo de Basin Precision Machining LLC, ha determinado que las configuraciones son la raíz de todos los males en lo que respecta a la productividad de fabricación. Provocan variaciones de piezas, tiempo de inactividad y tasas de desecho de alto porcentaje. Y como muchos otros talleres, Basin también enfrentó el desafío de configuraciones de trabajo largas y complejas, hasta que el taller con sede en Jefferson, WI contraatacó con la automatización.

Basin se considera un taller relativamente poco convencional debido a su extrema obsesión por la calidad, la fabricación ajustada y la producción de flujo de una sola pieza altamente eficiente en todo su taller. Pero en ninguna parte es más evidente esta falta de convencionalismo que con el uso de la automatización por parte de la empresa dentro de un entorno de producción de bajo volumen/mezcla alta en comparación con el escenario típico de alto volumen.

Para lograr su automatización de producción especial de alta combinación/bajo volumen, Basin se basa en celdas de fabricación compuestas por la última y más avanzada tecnología de máquinas-herramienta armadas con la mayor capacidad de almacenamiento de herramientas posible y conectividad digital, una combinación que básicamente ha eliminado los tiempos de configuración.

Como taller de maquinaria de precisión por contrato, Basin brinda servicios a los mercados de petróleo y gas, aeroespacial, vehículos recreativos e hidráulicos. Sus clientes incluyen empresas como la compañía de petróleo y gas FHE USA LLC, el fabricante de válvulas de cartucho HydraForce Inc. y el OEM de motocicletas Harley-Davidson Inc.

En algunos casos, el taller producirá unas 250 versiones de una pieza para un cliente. Los tamaños de lote de trabajo asociados pueden oscilar entre cinco y 500 piezas, lo que, según Anderson, equivale a unas 80 configuraciones por mes para cambiar de una versión a la siguiente. Estas configuraciones que requieren mucho tiempo y mano de obra requieren personas calificadas que comprendan más de 100 configuraciones de herramientas, fijaciones complicadas de varios lados y cómo ejecutar piezas complejas.

Con una de sus celdas de fabricación automatizada más grandes, Basin puede tener alrededor de 200 números de pieza configurados en un momento dado. La celda le permite al taller configurar trabajos una vez, dejarlos en la celda y ejecutar cada uno cuando sea necesario. Ubicado en una nueva adición de 22,500 ft2 (2,090 m2) y que produce principalmente colectores hidráulicos, la celda consta de seis centros de mecanizado horizontales Mazak HCN-5000 dentro de un sistema Mazak Palletech que cuenta con tres niveles, 120 tarimas y tres estaciones de carga. Para obtener la máxima capacidad de herramientas, cada centro de mecanizado está emparejado con una colmena de herramientas Mazak que contiene 348 herramientas cada una para una celda total de 2088 herramientas.

Las grandes capacidades de herramientas, según Anderson, contribuyen significativamente a las reducciones de configuración, ya que permiten que el taller deje las herramientas configuradas a medida que las celdas cambian de una parte a la siguiente. En la mayoría de los casos, hay herramientas suficientes para que una sola máquina ejecute una docena de números de pieza diferentes de tres tamaños de materia prima.

El año pasado, el taller invirtió alrededor de $11 millones en trabajos de múltiples hidráulicos en 15 máquinas independientes operadas por 32 personas. Solo con el nuevo sistema Mazak, Basin manejará ahora aproximadamente $9.5 millones de trabajo con solo seis máquinas y seis personas produciendo el 90 % de lo que hacía anteriormente.

Todos los HCN-5000 tienen los controles Mazatrol SmoothG de Mazak, que son fáciles de usar y ofrecen un mecanizado de alta velocidad y alta precisión. Las mesas giratorias de accionamiento directo y los cambiadores de dos tarimas son estándar en las máquinas. Esta característica de automatización simple y eficiente mejora la productividad al permitir que el robot guiado por rieles de Palletech cargue o descargue una tarima mientras la máquina continúa trabajando en una pieza fijada en su otra tarima.

Para una mayor optimización del proceso, cada uno de los HCN-5000 de la celda está equipado con un Mazak SmartBox, una plataforma de lanzamiento que proporciona a Basin una entrada fácil y segura al Internet industrial de las cosas (IIoT). Con la tecnología MTConnect como base, el SmartBox de protocolo abierto facilita la conectividad de las máquinas y dispositivos del taller al tiempo que permite capacidades analíticas y de monitoreo mejoradas.

Según Anderson, Basin instaló los SmartBoxes para monitorear la efectividad general del equipo (OEE) y eventualmente interactuar con el sistema ERP del taller. Actualmente, los SmartBoxes de Mazak transfieren datos de herramientas, a través de chips RFID, desde los preconfiguradores de herramientas de Basin a las máquinas. Sin embargo, dijo que el taller eventualmente detectará el equipo para que pueda usar los Mazak SmartBoxes para el mantenimiento preventivo y el monitoreo de sistemas críticos en las máquinas.

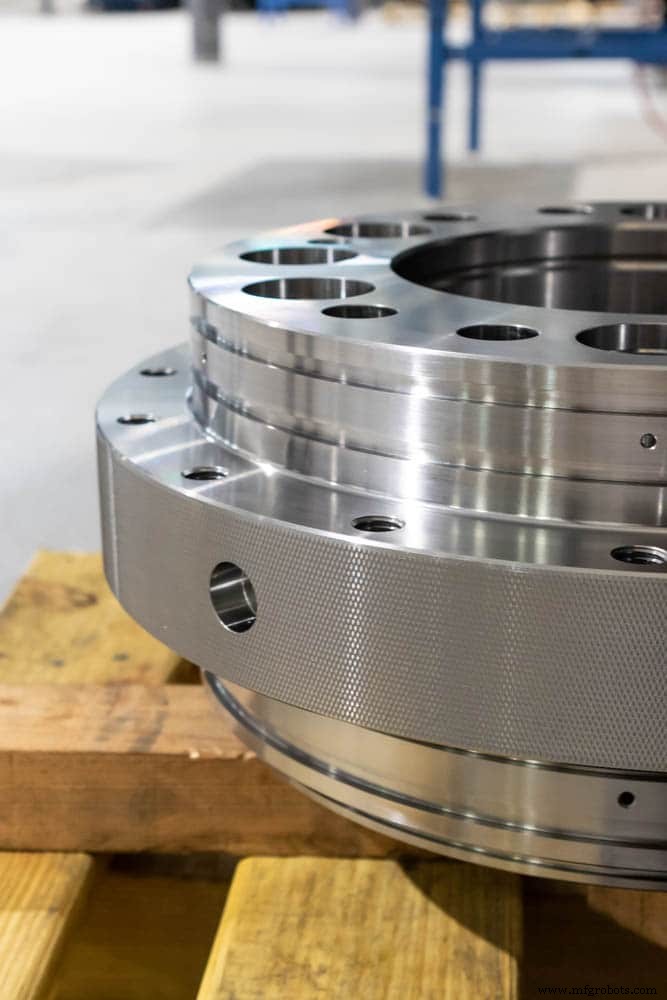

Otra celda de fabricación automatizada agregada recientemente en Basin se centra en un centro de mecanizado horizontal Mazak HCN-8800 y un Tool Hive de 348 herramientas dentro de un sistema Palletech de seis paletas. La celda produce componentes principalmente para un sistema de la industria del petróleo y el gas para asegurar equipos a bocas de pozo, RigLock de FHE.

Además del HCN-8800, Basin también produce componentes para el sistema RigLock con una máquina multitarea Mazak Integrex i-630V/6, una solución de cinco ejes con potentes husillos de torneado y fresado diseñados para el mecanizado pesado. La máquina procesa cuerpos RigLock que miden 20″ (508 mm) de diámetro, pesan 1200 lb y están hechos de acero con una dureza de Rc 32. Estas piezas solían llevar a otro proveedor seis operaciones de mecanizado y 55 días de tiempo total de procesamiento; Basin ahora los termina en poco más de siete horas con una sola operación de mecanizado en el Integrex i-630V/6.

Para estas piezas, según Anderson, el proceso es mucho más fácil si se puede realizar en una sola operación. “Esto le permite eliminar todas las variables, como el manejo, la carga, la pérdida de registro y la necesidad de múltiples equipos”, explicó. “Si un taller convencional hiciera el mismo trabajo, necesitaría dos tornos y una fresadora vertical con un indexador y tendría que manejar la pieza cuatro veces”.

En Basin, el flujo de una sola pieza y la capacidad de la máquina Done in One Mazak significa que la materia prima ingresa al proceso y sale como componentes terminados. Esto significa cero WIP, muchos menos problemas de calidad y tiempos de entrega de trabajos más rápidos. Todo esto ha resultado en un rendimiento de calidad de defectos inferior a 50 partes por millón (ppm) para Basin. De hecho, la tienda ha sido tan baja como 19 ppm y ha sido así durante los últimos 10 años.

Anderson dijo que algunos de los otros Mazaks del taller, como su Integrex i-630V/6, no son lo que se consideraría automatización tradicional:ningún robot carga la máquina. En cambio, la automatización es el resultado de la capacidad de la máquina multitarea para realizar operaciones de torneado, así como fresado completo de cinco ejes para procesar piezas en configuraciones individuales.

Ejemplos adicionales de dicha automatización integrada incluyen otras cuatro máquinas multitarea Mazak adquiridas recientemente. Estos son el Integrex i-400S del taller, que cuenta con un segundo husillo giratorio; una Integrex i-200ST, que cuenta con una torreta inferior además de su segundo husillo de torneado; y dos máquinas multitarea Integrex e-500H-S, cada una de las cuales cuenta con dos husillos de torneado opuestos igualmente potentes con control del eje C. Esas máquinas también tienen husillos de fresado de motor integral que giran en el eje B para operaciones de fresado simultáneas de cinco ejes y alta velocidad de avance.

La Integrex e-500H-S fabrica piezas grandes para el sistema RigLock. Las Integrex i-400S e i-200ST también procesan componentes RigLock y piezas de prevención de reventones que se alimentan en barra a la máquina Integrex i-200ST. Mientras estas máquinas funcionan, su operador también tiene tiempo para ejecutar el Integrex i-400S.

“Los sistemas de mecanizado automatizados como nuestros Mazaks”, dijo Anderson, “son la solución a los problemas de la fuerza laboral, como la falta de mano de obra calificada. Nuestra gente son gerentes de automatización porque es difícil encontrar maquinistas. Son concienzudos con un fuerte sentido de propiedad para supervisar nuestros sistemas y mantenerlos en producción. No son botones, son personas involucradas en el proceso (gerentes de planta individuales, en cierto sentido) y son responsables de la materia prima de su celda de trabajo, las máquinas en la celda, las herramientas, la calidad, cómo se registra la pieza y cómo se procesa. se empaqueta y se presenta al cliente.”

La mayoría de las piezas de Basin están hechas de materiales que incluyen 4140, 4340 y algunos aceros pretemplados en forma de barras, piezas forjadas y fundiciones. También produce algunas piezas de Invar 36, aluminio 6061-T6 y hierro dúctil 65-45-12 DuraBar. Las piezas de trabajo pueden pesar entre dos onzas y 2000 libras y requieren tolerancias y acabados superficiales ajustados. Las tolerancias posicionales van desde 0,005″ (0,12 mm) hasta 0,001″ (0,0254 mm) y, en muchos casos, el taller debe tener tolerancias diametrales de ±0,00025″. Los tamaños de lote de trabajo típicos van desde la producción continua que implica cientos de miles de piezas por año hasta trabajos únicos que producen tan solo dos piezas.

Iniciado originalmente por los padres de Anderson, el taller cuenta con 190 empleados, dos instalaciones en Jefferson y Whitewater, WI, y un espacio de fabricación combinado de 85 000 ft2 (7897 m2). El taller tiene alrededor de 10 clientes y, según Anderson, no intentan ser el taller de trabajo para 100 clientes porque es muy difícil brindarles a todos un servicio adecuado al mismo tiempo.

“Nos esforzamos por desarrollar relaciones sólidas con clientes clave que quieren que produzcamos cantidades significativas de trabajo”, dijo. “Al hacerlo, obtenemos compromisos sólidos de nuestros clientes y estamos dispuestos a realizar grandes inversiones en tecnología de fabricación para producir sus componentes lo mejor que podamos con la más alta calidad y rentabilidad. Muchas tiendas no están dispuestas a hacer eso”.

Basin continuará enfocándose en trabajos de alta combinación/bajo volumen que consisten en piezas complejas porque son las que la mayoría de los talleres evitan. Anderson dijo que el objetivo es obtener el trabajo y el equipo correcto para ello, como las máquinas flexibles Mazak y los sistemas de automatización que la empresa usa en la actualidad. Esta estrategia le ha funcionado bien y continúa abriendo nuevos mercados para Basin.

“Miramos hacia el futuro y estamos dispuestos a realizar inversiones”, dijo Anderson. “Esto resuena con los clientes potenciales porque es difícil para ellos obtener los trabajos que buscamos. Estos clientes quieren proveedores que se comprometan a obtener la tecnología más avanzada y todo lo demás necesario para el trabajo”.

Editado por Candace Roulo, editora del anuario, a partir de información proporcionada por Mazak.

Sistema de control de automatización

- Automatización:los rodillos superiores cuentan con sensores avanzados

- Evolución de la Automatización de Pruebas con Inteligencia Artificial

- Omron presenta un nuevo robot industrial con IA integrada

- Automatización empresarial con plataformas de bajo código

- Automatización del control de calidad con la ayuda de la tecnología

- Impulsar la experiencia del cliente con la automatización inteligente

- Creación de escenarios en los que todos ganan con la automatización de procesos

- Un proceso de cinco ejes, 10 elementos de automatización

- Automatización robótica compatible con el sistema de sujeción de punto cero

- Encontrar alivio de soldadura con automatización de bajo costo

- Volkswagen actualiza sus fábricas con tecnología avanzada