Cuando se trata de software de simulación, ver es creer

¿Cansado de montar el botón rojo? El software de simulación es la clave para configuraciones de máquinas más seguras y cortas.

En un mundo CNC perfecto, la primera parte siempre es buena. No hay necesidad de espacios en blanco o barras adicionales. Los tiempos de configuración son solo los necesarios para cambiar algunas herramientas y cargar un nuevo programa. Nunca hay un bloqueo, nunca la necesidad de reprogramar un fragmento de código ineficiente. El operador simplemente presiona el botón verde y sale una pieza de trabajo terminada minutos u horas más tarde.

¿Cuál es la tecnología mágica que hace posible este mundo? Se llama software de simulación y, aunque ha llevado a muy pocas tiendas al estado de nirvana de fabricación descrito anteriormente, es un paso importante en esa dirección.

Al brindar a los programadores la capacidad de simular todo lo relacionado con el proceso de mecanizado (los portaherramientas, los husillos y las torretas, la pieza de trabajo en constante cambio y las herramientas de corte que se mueven alrededor y a través de ella), los desarrolladores de software están convirtiendo sus mundos virtuales en predictores altamente precisos de todo lo que ocurrirá. una vez que se presiona ese botón verde. La conclusión es clara; Si su taller no está utilizando software de simulación de trayectorias para probar sus programas NC, no solo está desperdiciando un valioso tiempo de producción, sino que también está poniendo en riesgo costosas máquinas herramienta y su historial de seguridad.

Contratación de Seguros

Pero espera, nuestro software CAM ya tiene capacidades de simulación, estás pensando. ¿Por qué deberíamos invertir dinero adicional si nuestro sistema actual puede hacer el trabajo? Según Ben Mund, analista de mercado sénior del desarrollador de Mastercam CAD/CAM CNC Software Inc. (Tolland, CT), puede haber muy buenas razones para hacer exactamente eso.

“La mayoría de los sistemas CAM actuales ofrecen algún nivel de simulación de trayectoria que es perfectamente aceptable para la mayoría de las aplicaciones de mecanizado”, dijo. “La diferencia entre este y el software de simulación dedicado es que los paquetes CAM, por regla general, no leen el código G real posprocesado que utiliza la máquina herramienta. Debido a esto, la simulación de trayectoria de herramientas independiente proporciona una capa adicional de seguridad para trabajos de valor extremadamente alto y aplicaciones de mecanizado complejas. Es como contratar una póliza de seguro”.

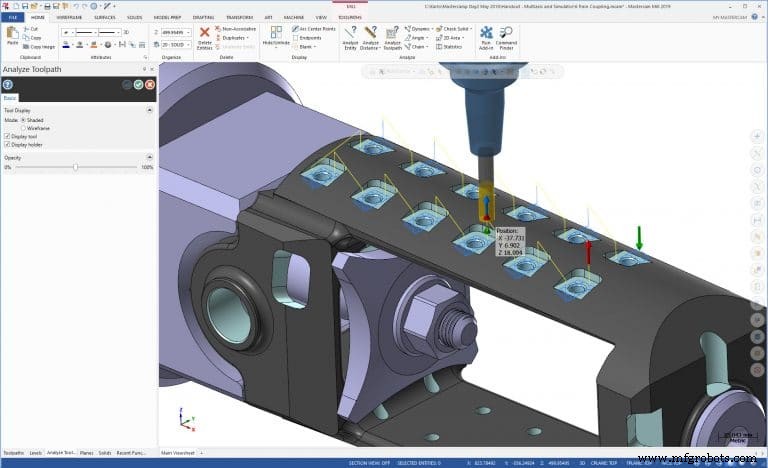

Sin embargo, como ocurre con todo lo demás en la fabricación, el software CAM es cada vez más capaz, y eso incluye la capacidad de simular una mayor parte del proceso de mecanizado; mientras que los modelos de estructura alámbrica tosca de la herramienta de corte y la pieza de trabajo alguna vez fueron la norma, Mastercam y otros ahora ofrecen sorprendentemente realistas. representaciones de todo el entorno de mecanizado, incluida la sujeción, los portaherramientas e incluso el propio CNC.

Mund equipara este desarrollo con la convergencia gradual de CAD y CAM:donde los dos eran productos completamente separados, CAM hoy se está volviendo muy similar a CAD, y viceversa.

“Muchos talleres ya no necesitan un sistema CAD independiente porque su paquete CAM hace todo lo que necesitan”, dijo. “Es una situación muy similar con el software de simulación de trayectorias y máquinas:es posible que CAM no ofrezca la misma profundidad de verificación, pero nuevamente, a menos que desee ese nivel adicional de seguridad, hace el trabajo y progresa constantemente”.

Avanzando

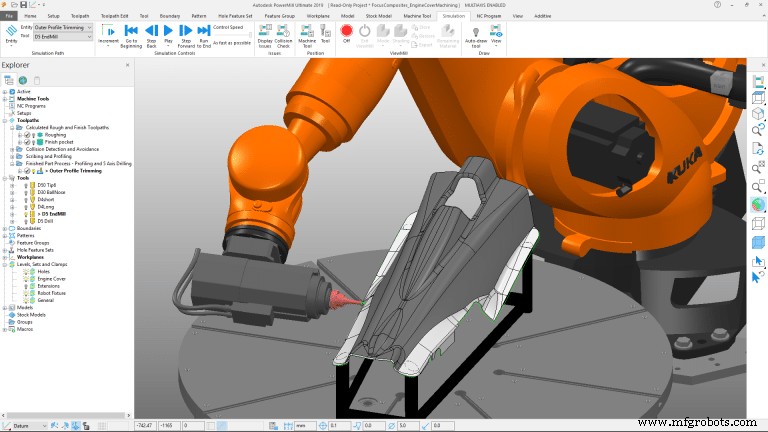

Craig Chester, gerente de producto de PowerMill en Autodesk Inc. (San Rafael, CA), está de acuerdo con la evaluación de Mund. "Muy pocos de nuestros clientes utilizan paquetes de simulación especializados, ya que confían en la confiabilidad de su simulación CAM", dijo.

El pequeño porcentaje de clientes que invierten en paquetes independientes generalmente lo hacen porque tienen múltiples soluciones CAM, quizás de diferentes proveedores, y una única solución especializada brinda resultados consistentes, explicó Chester. Por lo general, se trata de clientes más grandes, como empresas aeroespaciales o de defensa, que también suelen ser los que utilizan diferentes paquetes CAM para sus tornos de fresado y torneado, centros de mecanizado de cinco ejes, equipos de electroerosión, etc.

Irónicamente, la mayor ventaja del software de simulación independiente, la capacidad de leer el código G de la máquina, también puede ser su talón de Aquiles.

“La desventaja de simular fuera del programa CAM es que el usuario solo descubre problemas después de que la pieza ha sido programada”, señaló Chester. “Si el error se produce al principio del proceso de mecanizado, será necesario reprogramar muchas trayectorias posteriores. Pero al simular todo en el programa CAM, se pueden evitar estos recálculos innecesarios y costosos”.

Pero no tan rápido. Tom McCollough, director de gestión de productos en el grupo de fabricación híbrida y CAM de Autodesk, está de acuerdo en que la simulación integrada brinda a los programadores la capacidad de determinar rápidamente los efectos de los cambios en la trayectoria, pero agregó que esta no es una solución completa y definitiva para varias empresas.

“Imagínese haber realizado semanas de desbaste y semiacabado en una herramienta automotriz muy grande, solo para estrellarse contra el material en las etapas finales, dañando tanto la pieza como el husillo”, dijo. “Esto puede afectar negativamente no solo al trabajo en cuestión, sino también a otros trabajos (para otros clientes) en la cola. El impacto potencial es enorme, razón por la cual los fabricantes de componentes de alto valor están motivados para obtener una "segunda opinión" de una pieza de software independiente".

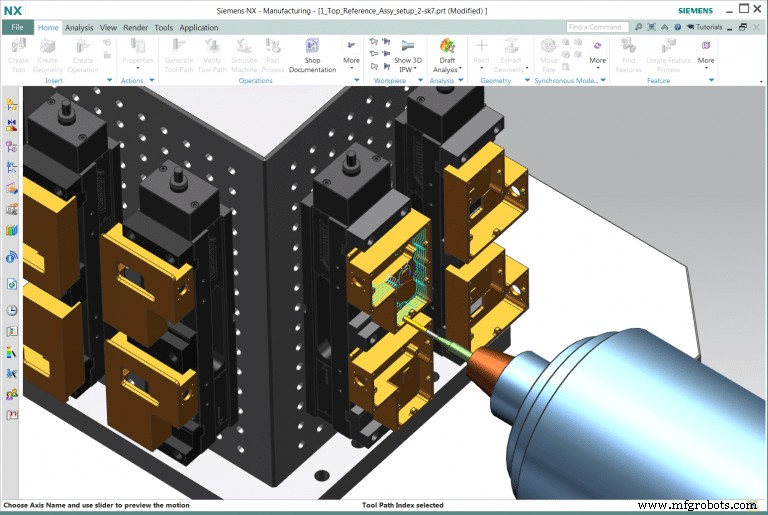

La simulación impulsada por código G en NX CAM de Siemens utiliza los mismos programas NC que controlan las máquinas herramienta. La simulación de alta precisión ayuda a las empresas a eliminar fallas, mejorar la calidad de las piezas y aumentar el tiempo de actividad de la máquina, según Siemens.

Hazme un Sólido

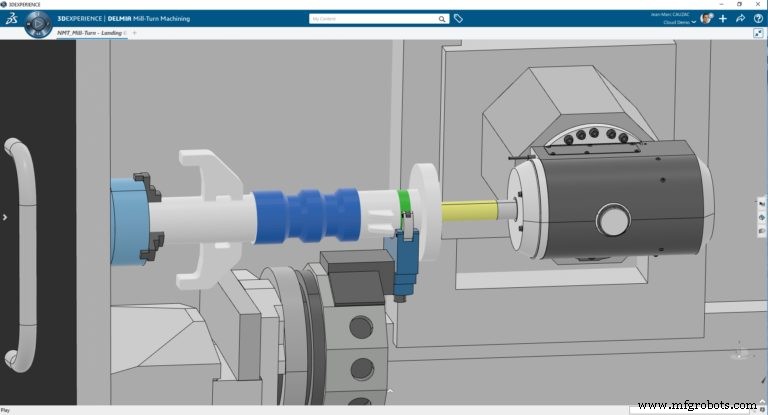

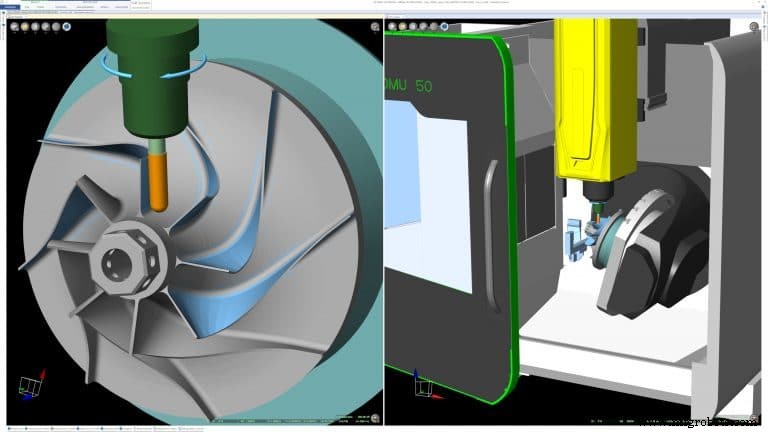

Jean-Marc Cauzac, gerente de roles de DELMIA en Dassault Systèmes (Waltham, MA), ofrece recomendaciones similares. Al igual que los otros proveedores de software entrevistados para este artículo, los productos CAM de Dassault Systèmes ofrecen capacidades de simulación precisas y realistas, con representaciones 3D completas de la máquina herramienta, incluidos dispositivos de sujeción, mandriles y mordazas, y cabezales de indexación.

Cauzac dijo que esto es suficiente para la mayoría de los fabricantes de piezas porque la mayoría de los problemas de colisión pueden (y deben) eliminarse mucho antes de la generación del código de máquina. “Un sistema integrado permite que todos los desafíos de accesibilidad y alcanzabilidad se verifiquen muy temprano en la definición del programa, incluidos los errores de trayectoria, como el desplazamiento rápido hacia el material o los parámetros de corte demasiado agresivos, así como la posible colisión entre cualquiera de los elementos que se acaban de enumerar. .”

Cauzac señaló, sin embargo, que la simulación CAM integrada es limitada en algunos aspectos:algunos clientes no quieren creer en las simulaciones que provienen del software que crea la trayectoria de la herramienta, por temor a que el proveedor del software no pueda ser juez y jurado.

Cuando el cliente utiliza varias soluciones CAM en sus instalaciones, se prefiere un único programa de simulación externo, suponiendo que tenga una interfaz precisa con el software CAM, por su capacidad para proporcionar una validación homogénea.

El software de simulación especializado suele ser más completo que la simulación basada en CAM, que tiende a estar más orientada a la trayectoria y no tiene en cuenta los ciclos fijos y las subrutinas que se utilizan en la mayoría de los controles.

Dejando de lado los argumentos a favor del software de simulación externo, Cauzac sugirió que los sistemas integrados son más rápidos y menos propensos a errores. “Proporcionan una continuidad digital perfecta porque todos los elementos 3D utilizados en la simulación tienen la misma fuente”, dijo. "No hay necesidad de transferencia de datos entre dos sistemas, lo que implica un esfuerzo adicional y la posibilidad de que se pierda información".

Usar la Fuerza

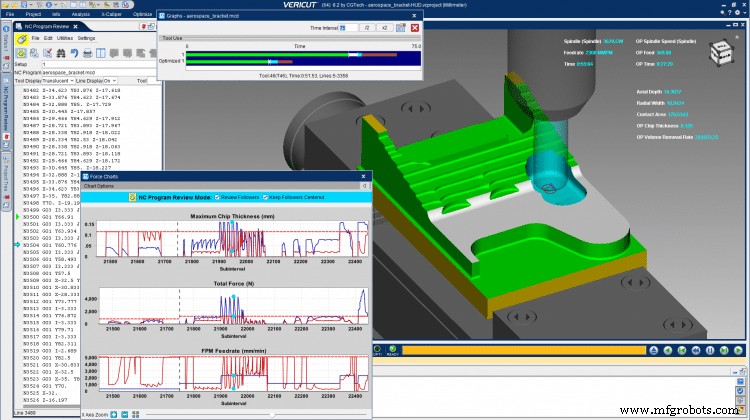

Como Ben Mund de Mastercam mencionó anteriormente, leer el código utilizado por el controlador de la máquina es quizás el diferenciador clave entre el software de simulación independiente y el integrado. Alguien que tiene mucho que decir sobre el tema es Gene Granata, gerente de producto del proveedor de software de verificación y simulación de trayectorias de herramientas VERICUT CGTech Inc. (Irvine, CA).

“Varias personas están tratando de disipar el valor de la simulación de terceros al afirmar que es innecesaria o exagerada”, dijo. “Pero para lograr un gemelo digital de la máquina herramienta y el proceso de mecanizado, debe incluir elementos como la compensación de cinco ejes, la longitud de la herramienta y las compensaciones del accesorio, las macros y las subrutinas, y cómo se mueve realmente la herramienta de corte mientras está en el modo de posicionamiento. elementos que no se consideran cuando se utilizan instrucciones internas del sistema CAM para construir la simulación”.

Si bien la discusión sobre si los talleres de maquinaria necesitan este nivel de precisión de simulación, Granata se apresura a señalar algo que sí necesitan:optimización. “Es un mundo de perro-come-perro por ahí, y mantenerse en el negocio a menudo se basa en márgenes de beneficio muy reducidos. Con ese fin, hay un gran enfoque en la optimización de la trayectoria”.

Para Granata, la optimización no se trata de rutinas específicas de CAM centradas en la limpieza efectiva de cavidades y cargas de viruta constantes, aunque se admite que son partes necesarias de la ecuación de mecanizado. Lo que es más importante, dijo, es encontrar formas de optimizar las trayectorias de herramientas en función de lo que la máquina herramienta es capaz de hacer, dado el material de la pieza de trabajo y las herramientas de corte que se utilizan.

Aquí es donde entra en juego Force, un módulo de software dentro de la suite VERICUT que complementa la simulación de trayectorias de herramientas y el software CAM por igual, sin importar el logotipo de quién esté en la caja.

“Esto representa un nivel completamente nuevo de inteligencia de programación de la Industria 4.0, y CGTech, así como otros desarrolladores de software, realmente están arañando la superficie de esta capacidad”, dijo. “Todos los fabricantes de herramientas de corte le dirán que sus herramientas se pueden presionar más y que la optimización es la mejor manera de lograrlo”.

Leyendo la G

A caballo entre la valla entre la simulación independiente y la integrada se encuentra Siemens PLM Software Inc. (Plano, TX), que fue uno de los primeros socios de CGTech y continúa en ese rol en la actualidad. Pero como explicó Vynce Paradise, director sénior de fabricación avanzada de piezas de Siemens, la empresa decidió en el camino desarrollar su propia simulación, una que es una parte integral de su software NX CAM.

“Existen muchos buenos sistemas CAM y todos ofrecen algún nivel de simulación de trayectoria, pero es importante reconocer que hay múltiples niveles disponibles”, dijo. “Está la simulación básica en la que puede ver el modelo de stock, la herramienta de corte y tal vez el portaherramientas, cada uno moviéndose en relación con el otro. A eso lo llamamos verificación de trayectoria y, si bien es útil, es solo un punto de partida”.

Vaya un paso más allá y tendrá una verdadera simulación de máquina, el "gemelo digital" que mencionó Granata de CGTech y un término con el que cualquiera en Siemens está familiarizado. “Esto es en lo que nos estamos enfocando hoy”, señaló Paradise. “Va más allá de los conceptos básicos que acabamos de describir para incluir todos los aspectos de la configuración de mecanizado, cada uno con su propia cinética y movimiento relativo. Muchos sistemas CAM actuales muestran esto, pero lo que es diferente en el nuestro es que publicamos código NC sobre la marcha y lo usamos para la simulación en NX CAM, lo que proporciona una solución de "lo mejor de ambos mundos".

Paradise ofreció la siguiente analogía:si desea convertirse en piloto de una aerolínea, ¿preferiría aprender en un simulador de vuelo que utiliza un software de simulación de vuelo genérico o en uno que reproduzca más fielmente el entorno de control del avión real? "La simulación integrada con CAM que utiliza el código G real es muy similar a este último y sigue siendo la forma más completa de replicar lo que sucederá durante el proceso de mecanizado".

Primavera hacia adelante

Spring Technologies Inc. (Boston), adquirida a principios de este año por el proveedor de soluciones tecnológicas Hexagon, es otro desarrollador de software de simulación y verificación de máquinas CNC. El gerente general, Silvère Proisy, está de acuerdo con sus colegas sobre los méritos de la optimización de la trayectoria y la validación del código G, pero agregó otras consideraciones para aquellos que pueden estar jugando con uno de estos sistemas de software.

La primera es que la simulación no es solo para los talleres con máquinas herramienta muy complejas o piezas caras. “Por supuesto, nuestros principales clientes son aquellos con tornos multicanal y centros de mecanizado de cinco ejes, pero estamos viendo un aumento en los talleres que desean optimizar sus programas NC, y esto incluye aquellos con maquinaria básica de dos y tres ejes. ”, dijo Proisy. “Y aunque nadie puede darse el lujo de arruinar cualquier pieza de capital, son las tiendas más pequeñas las más afectadas cuando ocurre este desafortunado evento. Nuestro software NCSIMUL elimina ese riesgo”.

La optimización de la trayectoria de la herramienta del software de verificación y simulación de la trayectoria de la herramienta Vericut de CGTech se basa en las fuerzas de corte proyectadas y ayuda a mejorar la vida útil de la herramienta y a eliminar la vibración que conduce a la vibración, según la empresa.

Con la simulación de trayectoria, los programadores siempre saben dónde estaba la herramienta y hacia dónde se dirige a continuación, como en este módulo de Mastercam.

Para los críticos que sugieren que el uso de un software de simulación independiente requiere mucho tiempo y es propenso a errores, Proisy dijo que los usuarios deberían considerar la automatización como el próximo paso en la simulación de trayectorias; al instalar NCSIMUL en un servidor conectado a la red de la planta, es posible enviar archivos de ruta de herramientas a una "caja negra" y hacer que se verifiquen automáticamente, a menos que haya un problema, el único esfuerzo es leer el informe enviado por correo electrónico de que el código G es bueno para ir. Este es solo el primer paso en el camino de la automatización.

Según Prosiy, el software de su empresa actualmente puede reprocesar programas NC para su uso en otras máquinas herramienta, y hacerlo "con solo presionar un botón". En el futuro, prevé una interfaz flexible pero inteligente que se encargará de ese paso automáticamente en función de la máquina a la que se haya asignado el trabajo.

“El tercer punto es la conectividad”, dijo. “Gracias a nuestra asociación con Hexagon, anticipamos que pronto podremos extraer datos de los sensores en la máquina herramienta y usar esos valores para actualizar el programa sobre la marcha. Pueden ser compensaciones de longitud de herramienta o ubicaciones de accesorios, o podría ser retroalimentación sobre las cargas y vibraciones del husillo. Todavía no hemos avanzado tanto en la Industria 4.0, pero definitivamente es algo que se avecina”.

CCompletar el rompecabezas de Sim

Jeff Fritsch, vicepresidente de ventas y marketing de CAMplete Solutions Inc. (Kitchener, ON), también tiene la vista puesta en la Industria 4.0 y el IIoT (Internet Industrial de las Cosas). El software TruePath de la empresa "brinda todo lo necesario para analizar, modificar, optimizar y simular trayectorias de herramientas de cinco ejes en un entorno 3D integrado", mientras que sus productos Lite y TurnMill ofrecen una funcionalidad similar para fresadoras de tres ejes y tornos de herramienta motorizada, respectivamente.

Sin embargo, en términos de la funcionalidad de Industria 4.0, es el Sistema de protección inteligente (IPS) de CAMplete el que ofrece el indicador más claro de la dirección que está tomando la comunidad manufacturera. Desarrollado en colaboración con el fabricante de máquinas Matsuura, IPS aprovecha las capacidades de simulación de TruePath para ofrecer una visión anticipada inteligente basada en los datos de la máquina en proceso. El resultado es un entorno de máquina prácticamente a prueba de choques, incluso en el modo de operación manual, según Fritsch.

Teniendo en cuenta el uso cada vez mayor de tornos de fresado-torneado complejos y máquinas multitarea, la simulación de mecanizado precisa, como la proporcionada por DELMIA de Dassault Systèmes, es más importante que nunca.

Al igual que con otros sistemas de simulación, TruePath lee el código G y verifica que sea seguro ejecutarlo en la máquina”, dijo. “Pero al final del día, nadie puede asegurarse de que el operador realmente coloque la herramienta adecuada en el husillo y que la pieza esté ubicada donde se supone que debe estar”.

IPS trabaja en conjunto con TruePath para eliminar este problema potencial, dijo. En lugar de depender del sistema CAM para varios valores, hay una conexión de fibra óptica de alta velocidad directamente al controlador de la máquina; no es necesario hacer suposiciones sobre compensaciones o valores macro porque se leen en tiempo real y la máquina se detiene. con seguridad antes de la posición problemática.

Aunque todavía no está disponible para otras marcas de máquinas, IPS está llegando, al igual que el sondeo inteligente de máquinas que medirá piezas, hará las compensaciones apropiadas y volverá a ejecutar automáticamente cualquier parte del programa que sea necesaria para corregir una condición fuera de tolerancia.

“Esto no es diferente de lo que haría un operador humano, pero lo estamos haciendo con software”, dijo Fritsch. “En este momento estamos en el proceso de construir esta lógica para que la máquina pueda comenzar a confiar en la retroalimentación automatizada para tomar decisiones, mejorando en última instancia la calidad de la pieza y reduciendo los tiempos de ciclo y los costos operativos. Los talleres no deberían tener que mecanizar dos o tres partes para hacer una buena, ni perder el tiempo sacando partes de la máquina para medirlas; debe ser la primera parte, la parte buena, sin toda la interacción humana. Ese es nuestro objetivo.”

Sistema de control de automatización

- Diez empresas que ofrecen software de simulación de impresión 3D de vanguardia

- Cuando se trata de cifrado, diga no al status quo

- ¿Qué hace a un software de simulación de robot de primera línea?

- Uso del software de simulación de robots 3DG para planificar la automatización robótica

- Ver para creer

- 10 consideraciones al planificar el software ERP

- Programación de geometría 3D sin software CAD/CAM

- RoboDK se asocia con RobCo SWAT para ofrecer soluciones de software de simulación robótica a la industria automotriz

- Omron lanza software de simulación para fábricas automatizadas

- ¿Se está quedando atrás el Reino Unido en lo que respecta a los robots industriales?

- SinuTrain:software de simulación CNC de Siemens