Los CNC modernos facilitan el trabajo con cosas difíciles

Los CNC son cada vez más rápidos, inteligentes y fáciles de usar

Es el acrónimo de máquina herramienta que nunca se molesta en poner en palabras:CNC. Y la mayor parte del tiempo, probablemente esté bien ver el "control numérico de la computadora" como una caja negra que hace magia. Pero si tiene problemas con el mecanizado de alta velocidad, necesita mejores acabados superficiales o mayor precisión, tiene problemas de capacitación y retención, o desea controlar mejor la eficiencia de su producción, la respuesta podría ser las últimas iteraciones de esas tres letras pequeñas.

¿Quién necesita la velocidad?

Como todo lo relacionado con la informática, los CNC son cada vez más rápidos. Para tomar algunos ejemplos de la vertiginosa variedad de especificaciones que verá, Heidenhain controla bloques de datos de proceso en medio milisegundo, Siemens SINUMERIK 840D sl puede controlar hasta 31 ejes y 10 canales de mecanizado con un solo procesador, y el pulso el recuento es de hasta 32 millones por revolución en los últimos accionamientos y motores de FANUC. ¿Quién necesita este tipo de poder?

En primer lugar, cualquier persona que intente mover varios ejes simultáneamente, especialmente si necesita hacerlo rápidamente. Tom Maxwell, ingeniero senior de aplicaciones, Fagor Automation-USA (Elk Grove Village, IL) señaló específicamente el mayor uso de compuestos en la industria aeroespacial, donde “los enrutadores de cinco ejes de alta velocidad más rápidos comúnmente requieren más potencia de procesamiento. También vemos la necesidad de un mecanizado de aluminio de alta velocidad en cinco ejes en centros de mecanizado de alto rendimiento”.

O como lo expresó Gisbert Ledvon, gerente de desarrollo comercial de TNC de Heidenhain:“El mecanizado de alta velocidad requiere velocidades de avance rápidas y cargas de viruta constantes. Desea transferir el calor al chip y no a la herramienta. Pero si el control es demasiado lento para administrar los datos provenientes de su sistema CAD/CAM o posprocesador, no podrá garantizar una carga constante de chips, lo que quema la herramienta muy rápidamente. Tampoco obtiene el mismo acabado superficial o precisión. También se necesitan controles más rápidos para hacer funcionar los husillos a velocidades tan altas como 80-100 000 rpm, de nuevo para mantener una carga de virutas constante. El CNC es un gran componente del éxito en estas áreas”.

Las máquinas que combinan métodos de mecanizado, como las máquinas de fresado y torneado o las máquinas que fresan y rectifican, también están impulsando la necesidad de procesadores ultrarrápidos. “Si, por ejemplo, la pieza no está centrada en la mesa de una fresadora y desea realizar una operación de torneado, tendría movimiento en todos los ejes, no solo en los ejes de rotación”, dijo Ledvon.

Steve Holmes, desarrollador de negocios, Siemens Industry Inc., Digital Factory Division, Machine Tool Business (Elk Grove Village, IL) agregó otro ejemplo:los robots controlados por el CNC de un centro de mecanizado para el manejo de piezas y también para el mecanizado ligero, como el desbarbado. El control SINUMERIK 840D tiene una función llamada "Ejecutar mi robot" que elimina la necesidad de un control o PLC separado para otro robot. El control simplemente dedica otro canal a esa tarea.

Por otro lado, tenga cuidado de que la velocidad que cree que obtendrá de un control no se vea obstaculizada por otro componente. Como explicó Jody Michaels, gerente nacional de ventas, FANUC America Corp. (Hoffman Estates, IL):“Tenemos competidores que reclaman características como una anticipación de 25,000 bloques. Eso está bien, pero si no tiene la velocidad de procesamiento en la CPU y las unidades y los motores para responder rápidamente, no importa qué tan lejos esté mirando hacia adelante. Podría poner un motor de 1000 hp en un tractor John Deere, pero eso no significa que vaya a funcionar a 150 millas por hora. Necesitas todo el sistema”.

Antes de dejar el tema de la velocidad, vale la pena señalar que la mayoría de los CNC modernos incluyen una función generalmente llamada "control de avance adaptativo", que utiliza la carga medida del husillo para ajustar la velocidad de corte. Por ejemplo, si está cortando "aire", el control acelera automáticamente la alimentación al máximo que ha establecido. Cuando la herramienta está enterrada en el corte, el control reduce la velocidad de avance para mantener un par constante y seguro. Todo sobre la marcha. Como lo ve Ledvon, la característica es particularmente buena para “mecanizado desatendido y fresado trocoidal. Optimiza aún más los paquetes CAD/CAM que ajustan las velocidades de mecanizado en función del volumen previsto de eliminación de material”.

Mayor precisión, mejores acabados

Como ya sugerimos, los controles avanzados ofrecen mucho más que la capacidad de manejar la complejidad cinemática y múltiples procesos, o la capacidad de mecanizar más rápido. Quizás lo más importante es que ofrecen una mayor precisión de mecanizado y acabados superficiales mejorados para moldes y matrices y otras aplicaciones en las que estos factores son críticos. Un enfoque común, ejemplificado por Fagor, es la retroalimentación dual que usa tanto el codificador del motor digital como un codificador lineal absoluto separado para informar al control. Maxwell dijo que esto "permite precisiones mucho más altas, pero manteniendo un movimiento suave".

Paul J. Gray, gerente, planificación de caminos, diseño front-end, I+D para el fabricante de máquinas Hurco (Indianápolis) dijo que el control WinMax de la empresa necesitaba más potencia de procesamiento para respaldar sus algoritmos de control patentados UltiMotion basados en la tolerancia, que a su vez entregaron un 25 % reducción del tiempo de ciclo para el mecanizado de cuatro y cinco ejes. Pero más que eso, las nuevas máquinas de cinco ejes de Hurco cuentan con motores de torque de eje rotatorio de transmisión directa que aprovechan al máximo la alta respuesta dinámica de UltiMotion para brindar acabados superficiales más suaves.

La mención de "algoritmos" nos devuelve a la percepción común de que los CNC modernos son una caja negra. De hecho, a menudo hay programas sofisticados ejecutándose en segundo plano que van mucho más allá de simplemente ejecutar los movimientos definidos por su programa de mecanizado.

Un ejemplo clave es la reinterpretación de las curvas spline que salen de su posprocesador CAD/CAM. Como explicó Ledvon, estos contornos suelen tener puntos que caen justo fuera del radio de una curva determinada.

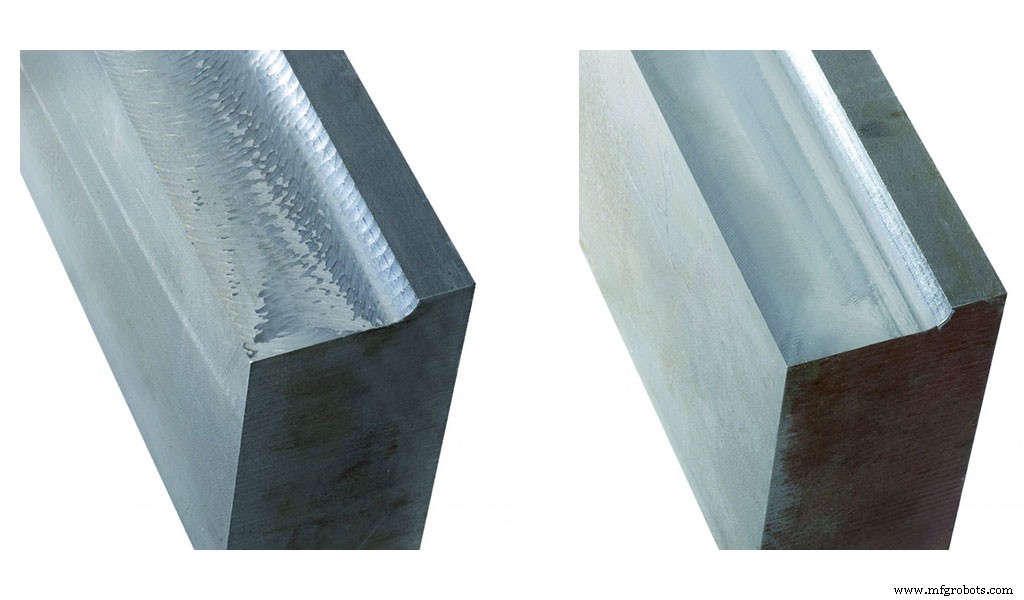

“Obligar a una máquina a ir de un punto a otro a lo largo de dicho contorno puede crear vibraciones y marcas de calibre en la pieza de trabajo. En el control Heidenhain, puede establecer un ancho de banda de unas pocas micras y permitir que la máquina se mueva suavemente dentro de esta banda de tolerancia alrededor del contorno programado. El control también optimiza la velocidad y el avance en función de la forma del contorno, manteniendo la precisión”. Heidenhain llama a esta característica Predicción Dinámica Avanzada (ADP), y es común en los controles avanzados. FANUC, por ejemplo, llama a su versión Smooth Tolerance Control.

También hay una plétora de funciones que corrigen los errores inherentes de la máquina, como Adaptive Chatter Control (ACC) de Heidenhain. “Trabajamos con el fabricante de máquinas herramienta para determinar cómo pueden ocurrir vibraciones en sus máquinas, ya que esto difiere de una máquina a otra”, dijo Ledvon. “Y determinamos qué acción debe tomar el control para eliminar tales armónicos cuando ocurren, lo que nuevamente difiere de una máquina a otra. El fabricante de la máquina-herramienta pone estos datos en el PLC, que los retroalimenta al control, y se ejecuta automáticamente”.

Heidenhain, FANUC y otros también tienen funciones que compensan los errores de posición dependientes de la aceleración en el punto central de la herramienta. Por ejemplo, dijo Ledvon, la masa y la inercia pueden causar movimientos de cabeceo durante el frenado y la aceleración, lo que genera errores de posición que no son reconocidos por los codificadores de posición.

Los errores dependen en parte de la rigidez de las guías, la distancia entre el punto de aplicación de la fuerza de avance y el centro de masa, así como la distancia entre el centro de masa y el punto central de la herramienta. Entonces, Heidenhain se asocia con el fabricante de la máquina para comprender la mecánica de la máquina y realiza cálculos basados en esa comprensión para corregir estos errores de aceleración. Ledvon agregó que dichos ajustes ascienden a solo unas pocas micras y, por lo tanto, es posible que no siempre sean necesarios, según la aplicación.

La terminología de FANUC proporciona una buena idea de algunas de las funciones aparentemente mágicas adicionales ahora disponibles para el fabricante de máquinas herramienta y, por lo tanto, para el usuario:Smart Spindle Acel/Dec, Smart Feed Rate Acel/Dec, Smart Backlash Compensation y Smart Thermal Control.

Michaels señaló que Smart Spindle Acc/Dec también sirve para ahorrar costos de energía porque los programas CAD/CAM a menudo generan grandes cambios en las velocidades del husillo que, de lo contrario, consumirían más electricidad de la necesaria. Pero producir mejores partes es el principal beneficio de la mayoría de estas características. O, como lo resumió, "Con el control de tolerancia actual y la alta respuesta de nuestros motores y variadores, están sucediendo tantas cosas en el fondo que su pieza mecanizada parece un acabado pulido".

Avances en HMIs

Como era de esperar, los avances recientes en la interfaz hombre/máquina (HMI) incluyen diseños basados en íconos y el tipo de control con la punta de los dedos popularizado por los teléfonos inteligentes (inclinación para reducir una imagen, extensión para hacer zoom, etc.). Incluso FANUC, cuyo ubicuo HMI no ha cambiado mucho en 25 años, ahora ofrece lo que Michaels describió como “una interfaz muy diferente. Una pantalla de inicio que no se parece en nada a una pantalla de FANUC, con filas de diferentes íconos para datos de herramientas, edición de su programa, mantenimiento, etc. También puede personalizarla, por ejemplo, agregando una aplicación de programación de otro proveedor. Lo que es más importante, esto hace que ejecutar nuestro control sea mucho más aceptado por los millennials”.

Pero los cambios no son solo un regalo para los millennials. Los proveedores de CNC han logrado no solo darle al operador de la máquina más capacidad de programación independiente del CAD/CAM fuera de línea, sino que lo han hecho relativamente fácil.

Gray dijo que el nuevo sistema de programación gráfica conversacional de Hurco brinda a los operadores la capacidad de “importar archivos CAD de modelos sólidos y simplemente hacer clic en las características de la pieza que desean cortar para generar el programa de la pieza. Incluso orientará automáticamente las máquinas de cinco ejes para cortar características de 3+2 ejes. La simplicidad en la programación no solo mejora la productividad del operador, sino que además elimina las fuentes de error humano en la secuencia de producción”.

Siemens, Heidenhain y otros ofrecen la misma capacidad y Holmes agregó que la capacidad de usar cualquier ciclo fijo estándar de tres ejes en cualquier plano inclinado elimina la necesidad de un costoso sistema CAM para piezas de cinco lados.

Holmes también observó que “las HMI avanzadas de hoy en día van más allá de la verificación visual básica. Ofrecen verificación gráfica en 3D de programación, configuraciones de herramientas y husillos, inspección de piezas, eficiencia de la trayectoria de la herramienta y admiten una gama de nuevas capacidades, como la prevención de colisiones, que se hacen factibles mediante la verificación visual. Además, se puede tener la misma experiencia de verificación visual en todo el taller, desde tres ejes hasta 3+2 y hasta el mecanizado completo de cinco ejes”.

Gray respondió que los gráficos en control y los sistemas de simulación de máquinas ya no son especiales, y "es el lado de la programación donde fallan la mayoría de los controles, particularmente para el mecanizado de cinco ejes". Para abordar esto, Hurco "desarrolló un tipo de programa universal para la programación conversacional y NC que cortará la misma pieza en cualquier máquina de cinco ejes de Hurco, independientemente de su configuración, sin tener que realizar ningún cambio en el programa de la pieza", dijo. "Esto simplifica la capacitación de los operadores de cinco ejes y ofrece una flexibilidad de producción considerable a nuestros clientes".

El grado en que los programas escritos para una máquina pueden ejecutarse en otra (programación cinemática independiente) es otro enfoque para Siemens.

“Este enfoque permite que el mismo programa se ejecute en múltiples máquinas de cinco ejes que tienen diferentes cinemáticas sin la necesidad de un posprocesador separado para cada máquina herramienta”, dijo Holmes. “Con la programación independiente de la cinemática, los programas CNC generados también son independientes de la máquina, lo que da como resultado una mayor flexibilidad para el mecanizado de cinco ejes. Entonces, tome una pieza escrita para una máquina con cabezal articulado y muévala a un VMC sin cabezal articulado pero con una mesa de muñones. El control reorienta automáticamente el programa para ejecutar la pieza en esta máquina”. Y las piezas no tienen que programarse con el paquete CAD/CAM propio de Siemens, NX. Cualquier paquete estándar servirá.

Al mismo tiempo, Siemens es quizás único en ofrecer tanto un sistema CNC completo como un paquete de software CAD/CAM; los dos están tan integrados que los cambios en uno se reflejan inmediatamente en el otro sin procesamiento posterior. Con su alcance más amplio, Siemens y FANUC también ofrecen "HMI universales" que parecen similares desde máquinas de fresado hasta torneado y rectificado, lo que facilita la capacitación.

Maxwell dijo que Fagor ofrece una nueva característica que “permite al usuario seleccionar el material y las herramientas y recuperar las velocidades y avances básicos para la parte en particular que está programando. Fagor también ha implementado un ajuste sobre la marcha del operador entre velocidad y precisión para aumentar la velocidad durante las operaciones de desbaste, pero la precisión durante el acabado”.

En la misma línea, Holmes dijo que los controles de Siemens incluyen "ciclos de mecanizado de alta velocidad que permiten al operador ajustar fácilmente el proceso de mecanizado para desbaste, semiacabado o acabado, todo ello cambiando solo uno o dos valores en el ciclo".

Otras ayudas de configuración

Además de las interfaces intuitivas, los CNC de hoy también ayudan al operador con orientación para cada función. Siemens incluye más de 100 videoclips cortos, llamados Elementos animados, que ilustran prácticamente todos los campos de los ciclos fijos o las operaciones de configuración.

Heidenhain tiene un nuevo sistema llamado VSC (Control de configuración visual) que toma una imagen de su configuración después de optimizar la orientación de la pieza en la sujeción, el ajuste de los pernos, etc. Luego, el control compara esa imagen con configuraciones posteriores en el mismo ciclo de producción y alerta al operador sobre cualquier anomalía, como que se haya dejado una llave en la pieza o que falte un orificio, dándole la opción de continuar, cambiar a la siguiente paleta o parada para la acción correctiva. VSC es tan sensible que la cámara incluso reconoce una cabeza de perno que no está perfectamente plana debido a que está demasiado apretada.

KinematicsOpt es otra característica intrigante de Heidenhain. “Pon una esfera de calibración sobre la mesa”, dijo Ledvon. “La sonda toca la circunferencia de la esfera en diferentes ángulos y calibra automáticamente la máquina exactamente en el punto de pivote central, que es fundamental para las aplicaciones de cinco ejes. Es una característica muy poderosa, especialmente si hay alguna desviación de temperatura en la tienda durante el día. Puede cargar una tarima con la bola de calibración durante el turno y la máquina puede volver a calibrarse automáticamente antes de cortar el siguiente lote de piezas”.

Hurco y Siemens también brindan esta funcionalidad para máquinas con ejes giratorios en cualquier configuración cinemática con la capacidad adicional de incluir ciclos de palpado de línea central en el programa de piezas para la medición automática durante la producción.

Finalmente, aunque todos los controles se ajustan en la fábrica según la sujeción esperada, el tamaño de la pieza, etc., los cambios en el campo (intencionales o no) a veces requieren ajustes. Por lo tanto, FANUC y otros permiten lo que Michaels llamó una "cierta cantidad de ajuste automático que puede hacer usted mismo".

Maxwell dijo:“El ajuste automático de los ejes mediante el software Fagor Finetune ahora es una característica estándar. Este software ajusta los parámetros del CNC y los accionamientos utilizando diagramas de Bode para optimizar las características de corte de alta velocidad. Fagor y otros también proporcionan un osciloscopio incorporado al CNC para un ajuste más avanzado”.

¿De quién es el control de todos modos?

Antes de dejar el tema de las HMI, vale la pena señalar que la interfaz que realmente se presenta al operador a menudo es en parte, si no en su totalidad, la creación del fabricante de la máquina herramienta y no del proveedor de CNC. Del mismo modo, a menudo tiene varias opciones de control del mismo constructor, por lo que vale la pena informarse sobre lo que hay disponible.

Por ejemplo, detrás de la interfaz CELOS de DMG Mori, encontrará un control de FANUC, Siemens, Mitsubishi o Heidenhain, aunque en el último ejemplo no se ejecuta en segundo plano, sino uno al lado del otro en la misma pantalla.

Michaels dijo:“Makino usa principalmente FANUC, pero no lo sabrías. Usan lo que llamamos Panel i, con nuestro control en segundo plano conectado a una computadora que presenta una pantalla de video al usuario. Los tornos y centros de mecanizado verticales y horizontales estándar suelen utilizar el HMI estándar de FANUC. Las aplicaciones más especializadas, como la molienda, generalmente tienen la propia HMI del OEM”. Las máquinas cortadoras de engranajes Gleason entierran el control FANUC con su HMI especializado. Otro ejemplo incluye los tornos Weiler, que ejecutan los controles de Siemens con un HMI que está "tan personalizado por el constructor que no se daría cuenta", dijo Holmes.

Aprovechando el poder de los datos

“Industria 4.0 y el Internet industrial de las cosas son posiblemente las fuerzas impulsoras más importantes en la industria actual”, dijo Gray. "La información es la clave para tomar decisiones más inteligentes y se espera que las máquinas CNC de hoy publiquen información relevante sobre productividad y producción y se conecten en red con otros dispositivos inteligentes para reducir el tiempo y los costos de configuración".

Como parte de este esfuerzo, Hurco proporciona gratuitamente una interfaz de código abierto para su control en GitHub y se asocia con varias empresas de robótica y monitoreo de productividad para ampliar las capacidades de interconectividad de su control.

Si bien el control de Heidenhain puede decirle prácticamente todo lo que sucede con gran detalle, Ledvon dijo que su sistema StateMonitor facilita la obtención de un conjunto relativamente limitado de datos sobre cosas como encendido y apagado del husillo y códigos de error que brindan información "muy clara y decisiva". análisis sin todo el alboroto y la molestia ". También permite que el operador brinde información sobre por qué la máquina no estaba funcionando, lo que puede ser un punto de datos crítico que un sistema completamente automatizado no detectaría.

Una versión con visión de futuro de Industry 4.0 es MindSphere de Siemens, una plataforma basada en la nube de arquitectura abierta donde las máquinas de diferentes fabricantes cargan datos de forma segura para almacenarlos, analizarlos y monitorearlos desde cualquier parte del mundo. Las máquinas con sensores inteligentes que monitorean la vibración, el consumo de corriente, la temperatura y otros factores cargan informes de estado en MindSphere.

Si, por ejemplo, un sensor detecta una vibración anormal proveniente del eje Y de cierto tipo de máquina herramienta, puede determinar (basándose en algoritmos derivados de grandes cantidades de datos inteligentes recopilados de otros usuarios) que la vibración se debe a un rodamiento desgastado en el husillo de bolas del eje Y. Esa parte se puede pedir y enviar al cliente antes de que se dé cuenta del problema. Esto va más allá del mantenimiento preventivo al mantenimiento predictivo. Un gran paso adelante.

Sistema de control de automatización

- ¿Qué es el mecanizado por chorro abrasivo y cómo funciona?

- Haga que la implementación de ServiceNow funcione sin problemas

- Ideas sobre la contratación externa de trabajos de mantenimiento

- Asegúrese de que el trabajo de mantenimiento no cree cuellos de botella en el proceso

- Mecanizado CNC:las mejores técnicas para usted

- Cómo hacer piezas de mecanizado cnc con tolerancias estrechas

- Torno de herramientas múltiples para trabajos de barras complejos

- Máquina multitarea para trabajo de barra de tamaño mediano

- Revertir las cosas difíciles

- Cómo hacer que funcione un programa integral de seguridad

- Proceso de mecanizado de plástico:¿cómo funciona?