Impulsando la fábrica digital con datos MES en tiempo real

Con el impulso hacia una fábrica totalmente digital, el software de sistemas de ejecución de fabricación (MES) nunca ha sido más crítico para los fabricantes de todo tipo. Al emplear lo último en soluciones de sistemas de ejecución de fabricación de respuesta rápida en las operaciones de fabricación, los constructores pueden obtener actualizaciones rápidas sobre datos operativos sensibles al tiempo que pueden ayudar a mejorar los procesos de la fábrica y acercar la fábrica digital a la realidad.

A medida que avanza la convergencia de los sistemas de software comercial y de fabricación, cada vez más fabricantes se dan cuenta de las ventajas que ofrece una fábrica digital, con un rendimiento de datos en tiempo real o casi en tiempo real que ofrece mucha más información sobre la fabricación que la que tenían disponible en el pasado. pasado. Los fabricantes se están tomando más en serio la implementación de la infraestructura necesaria para las soluciones de fabricación inteligente y el Internet industrial de las cosas (IIoT) y, con mayor frecuencia, los sistemas MES basados en la nube se encuentran en el centro de estas tecnologías.

“La tendencia es hacia la convergencia de los sistemas empresariales para obtener un análisis profundo del funcionamiento de los equipos y sistemas. Estamos viendo a los proveedores de datos unir fuerzas”, dijo Pete Tecos, vicepresidente ejecutivo de 5ME (Cincinnati), destacando la reciente asociación de 5ME con SmartWare que une las soluciones Freedom Smart Manufacturing y las plataformas Bigfoot CMMS (sistema de gestión de mantenimiento computarizado) de Smartware. "Cuanto más rápido recopilemos datos y los compartamos entre varios sistemas, mejor visión obtendremos de las operaciones generales".

El impacto de la nube

A medida que más empresas comienzan a adoptar tecnología de fabricación basada en la nube, las capacidades de las soluciones MES, la gestión de recursos empresariales (ERP) y los sistemas de recopilación de datos en el taller se combinan de manera más fluida, trabajando en conjunto para hacer que los esfuerzos de IIoT e Industria 4.0 sean más efectivos en el taller. piso.

"Permite la búsqueda del 'Santo Grial de la fabricación':análisis de sistemas completos y en tiempo real a través del intercambio de datos", afirmó Tecos. "Los ajustes y/o correcciones se realizan más rápido y con menos interrupciones en las operaciones de fabricación".

Las soluciones de software de fabricación actuales ofrecen una gran cantidad de herramientas para realizar un seguimiento de las métricas clave de la fábrica, incluida la Efectividad general del equipo (OEE) y muchas otras, para la empresa de fabricación, y estos sistemas enriquecidos se combinan bien a medida que los desarrolladores de estas soluciones se asocian para satisfacer las demandas. del IoT/IIoT.

“Básicamente, comienza en el nivel de la planta interactuando con los activos y una variedad de sistemas de fabricación, luego proporciona una capa de visualización [cabina OEE] para ver el rendimiento y los KPI”, dijo Tecos. “Finalmente, impulsar la información en tiempo real hacia arriba en el espacio del sistema comercial [ERP, MES, CMMS, sistemas de calidad]. Si todos estos sistemas funcionan simbióticamente en lugar de en silos, puede impulsar las operaciones para lograr una fabricación adaptable altamente eficiente a través del intercambio de inteligencia operativa en tiempo real:ese es el Santo Grial”.

La compatibilidad con otras plataformas es clave, agregó Tecos. “La facilidad de uso, las capacidades de recopilación de datos y la versatilidad con los tipos de máquinas también son importantes. Nuestro software presenta datos desde múltiples perspectivas y los clasifica en tres categorías:frecuencia, duración y monetización. Observamos las correlaciones entre estos, básicamente tomando los datos de frecuencia y duración para crear una vista monetizada

de las operaciones”.

Los resultados de algunos clientes de 5ME son impresionantes. Después de instalar los sistemas eLog de 5ME, la planta del constructor de equipos pesados Caterpillar en East Peoria, IL, redujo a la mitad la duración promedio de las demoras y mejoró los tiempos de ciclo de las máquinas en un 30 % en todas las máquinas donde se instaló Freedom eLog, lo que ascendió a $1.2 millones incremento en el valor agregado. La compañía informó que descubrió que los datos electrónicos "basados en hechos" eran mucho mejores, más precisos y menos emotivos que el sistema en papel/proceso manual que se usaba anteriormente.

Tomar la vista empresarial

Los sistemas MES ya no son sistemas independientes, señaló Stephen Brown, vicepresidente de prácticas de fabricación, América, Siemens PLM Software (Plano, TX). “MES es parte de una infraestructura de TI empresarial interconectada. El valor de MES ahora se define por qué tan bien se integra el sistema MES dentro de la cadena de valor general, tanto antes del desarrollo de productos y la ingeniería de producción, como después de la automatización”, dijo.

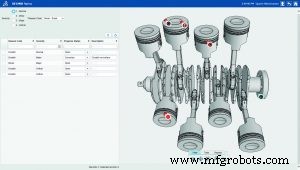

“Los clientes quieren digitalizar toda la cadena de valor, desde el diseño del producto hasta la planificación de la producción, la ingeniería de producción, la ejecución de la producción y luego los servicios. A eso lo llamamos la Empresa Digital”, dijo Brown. “Más específicamente, usamos la frase Gemelo Digital. Ayudamos a nuestros clientes a crear un gemelo digital no solo del producto, sino también del proceso de producción, la planta y el equipo de producción. Luego, nuestros clientes usan Digital Twin para simular completamente el producto y su proceso de fabricación antes de comprometerse con dólares fuertes para prototipos, herramientas y activos físicos”.

Estos factores permiten una rápida innovación, señaló. “No se trata simplemente de gestionar las operaciones de fabricación. Se trata de crear un proceso de fabricación flexible, con capacidad de respuesta y predecible capaz de responder a los requisitos de nuevos productos”.

Una vez en producción, y cuando están vinculados a la automatización, los clientes de Siemens pueden tomar decisiones utilizando datos en tiempo real del taller, dijo Brown. “Los ejemplos incluyen la disponibilidad de la máquina en tiempo real o el tiempo de actividad que puede usar el software de programación de producción para optimizar los cronogramas, y los problemas de calidad identificados durante la producción que se pueden comunicar casi en tiempo real a ingeniería para la disposición de piezas, lo cual es especialmente importante en aeroespacial”, dijo Brown. “Finalmente, agregue IoT y análisis de datos con Mindsphere y cerramos el ciclo en la empresa digital.

Siemens gestiona el proceso de innovación y cambio con su Teamcenter PLM, creando un gemelo digital del producto y el proceso de fabricación, dijo Brown. “Luego, nos integramos con nuestra cartera de MOM [gestión de operaciones de fabricación], enviamos los datos necesarios del producto, la fabricación y la calidad al taller, y luego usamos Mindsphere para IoT y análisis de big data para capturar datos conforme a la obra, retroalimentando la información sobre el producto. y diseño de procesos para la mejora continua.”

Aceleración del IIoT

Los fabricantes buscan más aprovechar Big Data y el auge de IoT/IIoT junto con la movilidad en la nube, dijo Eric Green, vicepresidente de Dassault Systèmes-Delmia. “Todos ellos están afectando a los fabricantes en la actualidad, pero hasta que haya un caso comercial definitivo, todavía están en una etapa exploratoria”, dijo.

“Con algunas de las tecnologías específicamente relacionadas con IIoT e IoT, todavía están descubriendo y comprendiendo cuáles son las oportunidades. Si piensa en IIoT, los fabricantes han estado haciendo el precursor durante muchos años”, señaló Green. “IIoT está proporcionando una nueva generación, una nueva evolución. Pero tenemos clientes que tienen equipos que tienen más de 20 años, y estas nuevas tecnologías deben poder respaldar las inversiones en equipos existentes”.

La clave para los fabricantes será encontrar dónde y cómo pueden aplicar la innovación, agregó. “Como consumidores, cada uno de nosotros está creando una experiencia, con los automóviles que manejamos y los teléfonos inteligentes y electrodomésticos inteligentes que tenemos. Lo que eso está haciendo es tener un efecto en cómo las empresas van al mercado. Está obligando a estos fabricantes a ser más eficientes o innovadores”.

Para desarrolladores como Dassault, el objetivo es llevar al mercado productos nuevos y emocionantes de manera rápida y eficiente, señaló. “Si busca llevar nuevos productos al mercado, desde el diseño del producto hasta la fabricación y el consumidor, la plataforma de innovación requiere poder colaborar rápidamente para llevar el diseño al mercado”. Esto va más allá del ERP, agregó, hacia una plataforma de innovación empresarial. Aplicaciones como MOM, gestión de operaciones de fabricación, que llevan el producto desde el diseño hasta la fabricación a través de un enfoque colaborativo basado en modelos, pueden acelerar la entrega de lanzamientos de productos.

“Para nosotros, como organización, vemos que es una prioridad clave”, dijo Green. “MOM es un conjunto más amplio de capacidades que MES, que involucra múltiples sitios, un conjunto y alcance más amplios y un control de inventario más amplio. Lo que está viendo es que diferentes organizaciones han ampliado su alcance para incluir MOM, y esto se relaciona con la innovación que ofrecemos".

Brindar al usuario capacidad casi en tiempo real es una ventaja clave. “El valor es porque tenemos visibilidad global, si hay cambios, esos cambios se pueden propagar y se eliminan los errores”.

El software Delmia-Apriso permite la continuidad digital, desde la ingeniería hasta todos los aspectos de la fabricación, dijo Green. “Es la capacidad de usar un mundo virtual para optimizar diferentes escenarios, como la combinación de modelos”, dijo. “Al combinar el modelo y la fecha de ejecución del mundo real con el mundo virtual de la ingeniería, utilizamos la simulación u optimización para evaluar el impacto de los cambios en función de los datos reales de la fábrica, antes de implementar los cambios en la fábrica. El software Delmia Apriso ayuda a los usuarios a brindar visibilidad y control de las operaciones globales para optimizar la ejecución en la producción, los inventarios y la calidad”.

La cartera de Siemens MOM incluye MES, calidad, programación avanzada e inteligencia de fabricación. “Asociadas con esas aplicaciones hay soluciones para el diseño y la simulación de plantas de fabricación, nuestra cartera Tecnomatix y luego, por supuesto, IoT y análisis de datos con Mindsphere”, agregó Brown. “Tomamos la lista de materiales de ingeniería y la transformamos en la lista de materiales de fabricación, luego en una lista de procesos. Aquí es donde MES se hace cargo.

“Creamos instrucciones de trabajo para cada paso, incluidos los pasos de calidad e inspección, y luego podemos enviar esas instrucciones al operador cuando se le presenta una pieza específica en la estación de trabajo”, dijo Brown. O podemos enviar un código específico a una celda de trabajo robótica en función de la pieza presentada a esa celda de trabajo. En el mundo de la personalización masiva, donde los tamaños de los lotes se acercan a uno, podemos lograr tiempos de ciclo y costos que históricamente solo se han visto con automatización estricta y tiradas muy grandes”.

Siemens también agregó una nueva aplicación Automation Gateway para Simatic IT MES UAF 2.1 que ofrece conectividad OPC y conectividad directa a los controladores Siemens S7, dijo Brown. La aplicación configura objetos de nodos de automatización compuestos por propiedades conectadas a etiquetas del sistema de automatización. “Automation Gateway incluye un servicio que mantiene la conexión con los sistemas de automatización, sincronizando los datos de automatización”, dijo. "Los datos de automatización están expuestos al comando de la aplicación UA para lectura y escritura, y la aplicación puede suscribirse a eventos de cambio de datos de automatización a través de la gestión de señales".

Más análisis de máquinas

A medida que crece la demanda de análisis, abundan más opciones, como las nuevas soluciones de análisis de máquinas que Rockwell Automation (Milwaukee) anunció el otoño pasado en su feria Rockwell Automation. Estos sistemas incluían FactoryTalk Analytics for Devices de Rockwell y una aplicación basada en la nube FactoryTalk for Machines para fabricantes de equipos, además de análisis empresarial y de sistemas.

Los análisis complementan los sistemas MES y ERP, y ayudan a los fabricantes a aprovechar los crecientes datos que fluyen de los sensores conectados a través de IIoT. “La gente sigue hablando de Industria 4.0 y Fabricación inteligente”, dijo Todd Montpas, gerente comercial, Software de información, Rockwell Automation. "Lo que realmente les interesa es si la tecnología tiene extensiones para el rendimiento de la máquina, y lo que realmente piden son todas esas capacidades en el nivel de ejecución; tenemos que asegurarnos de que tengan procesos que funcionen".

Muchos clientes están interesados en los sistemas basados en la nube, agregó, y señaló que algunos clientes importantes se están interesando en la nube Azure de Microsoft. “Lo que estamos tratando de hacer es tener un enfoque muy escalable, con una ejecución escalable, pero integrado en una estrategia de análisis escalable; al colocarle un sensor, puede obtener análisis en tiempo real que realiza a nivel de máquina y aprendizaje automático para predecir fallas”.

En Hannover Messe, GE Digital (Boston) presentó en abril su nueva solución Plant Applications MES destinada a mejorar sus ofertas para industrias de fabricación híbridas para procesos de producción altamente automatizados. Esta nueva versión ofrece a los clientes una nueva interfaz de usuario, utilizando el diseño UX avanzado de GE, para permitir que el personal de operaciones analice mejor la efectividad del equipo e identifique las causas raíz del tiempo de inactividad.

“Una de las cosas interesantes que veo hoy es que muchos clientes buscan 'prepararse' para el IoT industrial”, dijo Matthew Wells, vicepresidente de gestión de productos digitales de GE Digital. “Está evolucionando, pero se está asentando en un concepto de nube híbrida. Es MES con una gran E [haciendo hincapié en la ejecución]; quieren mantener eso funcionando en las instalaciones. Lo que ofrece Industrial IoT y la nube es una forma de complementar eso”.

Los tiempos de respuesta y la necesidad de una confiabilidad superior al 99 % para las operaciones de fabricación han impedido que los fabricantes acudan en masa a la nube, señaló Wells. “¿Es suficiente una fiabilidad del 99 %? Muchos clientes no aceptarán ese riesgo para sus plantas de fabricación”, dijo. “Lo que la nube realmente proporciona es una forma de profundizar en los datos. En la nube puede almacenar el historial y hacer aprendizaje automático. Cuando tienes la nube, puedes acceder a grandes cantidades de datos y aumenta la efectividad de tus análisis”.

El acceso a múltiples terabytes de datos en cualquier momento en la nube permite a los fabricantes aprovechar al máximo el Digital Twin, agregó Wells, que es la atracción clave de IIoT. “El gemelo digital es un conjunto de análisis que básicamente modela el comportamiento de las máquinas que se ejecutan constantemente en segundo plano, modificando los datos”, dijo Wells. “Ahí es donde realmente comienza el valor de Industrial IoT. Es un mercado emergente que está creciendo rápidamente”.

Sistema de control de automatización

- La fábrica digital:la fabricación inteligente impulsa la industria 4.0

- La importancia del IIoT en una fábrica inteligente

- 5 minutos con PwC sobre IA y Big Data en la fabricación

- Superando los cuellos de botella:el poder del análisis en la fabricación

- Censornet:asegurar el futuro de la industria manufacturera

- GE Digital:transformando la fabricación con Smart MES

- Hacer frente al desafío de la fabricación con datos e IA

- GE Digital:Perspectivas operativas con datos y análisis

- El auge de las plataformas digitales en la fabricación

- Poner en marcha la transformación digital en la fabricación

- ¿Automatización y el futuro de la fabricación digital?