Configuraciones para impresión 3D con soportes:la guía definitiva

Si posee una impresora 3D y la ha utilizado al menos una vez en su vida, prácticamente no hay posibilidad de que desconozca la existencia de soportes. Aunque son una característica común en la impresión 3D, en su mayoría están parametrizados de manera subóptima. Este artículo le mostrará cómo mejorar la calidad de los soportes, pero también reducirá la necesidad de agregarlos en primer lugar.

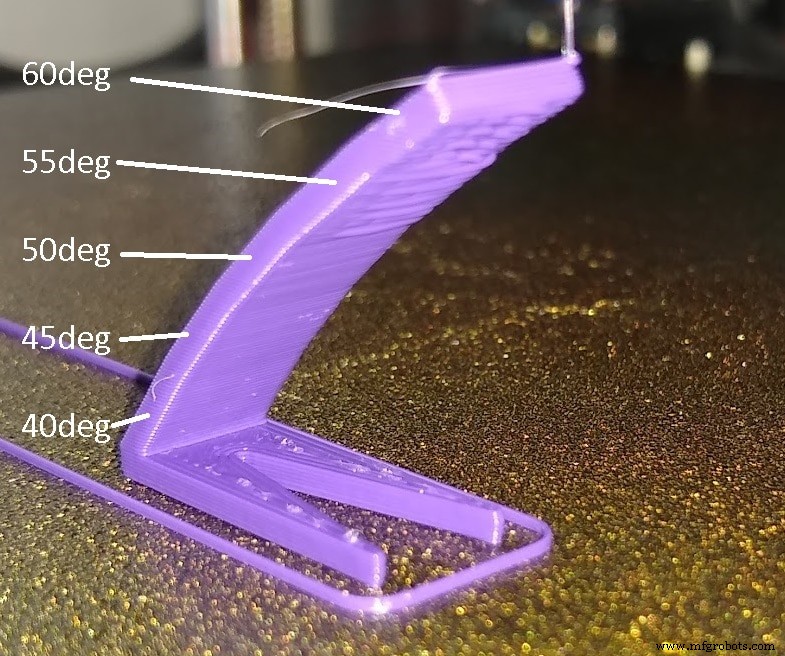

Para lograr mejores resultados en la impresión 3D, se deben agregar soportes en los casos en que el ángulo de voladizo sea superior a 45° o cuando la distancia de puente entre dos estructuras supere los 50 mm. Debe tenerse en cuenta que estos valores se subestiman para garantizar una impresión exitosa, pero se pueden lograr mejoras marginales bajando la temperatura de extrusión a su mínimo viable, mejorando el enfriamiento de la capa y reduciendo la velocidad de movimiento. Al hacerlo, se pueden lograr ángulos de 60°-65° y puentes de hasta 150 mm.

¿Qué son los apoyos y cuándo los necesitamos?

Cuando imprimimos con una impresora 3d, debemos conocer en detalle el proceso que sigue la máquina para dar forma al objeto. Dado que el objeto está hecho de plástico derretido que se superpone capa por capa, siempre se debe hacer la siguiente pregunta:

¿Qué pasa si la extrusora deposita el filamento en este punto específico, pero no hay material debajo?

Como la impresora 3d solo se limita a seguir las órdenes que le ordena el archivo g-code, no hay forma de que pueda corregir una situación como esta. Si los parámetros no son correctos, la máquina seguirá imprimiendo en el aire, provocando (la mayoría de las veces) que la impresión se estropee y perdamos tiempo y material.

Para solucionar ese problema se utilizan soportes. Son una estructura vertical que soporta la pieza principal, para evitar que el filamento salga disparado por el aire. Estos soportes son colocados automáticamente por el software de corte utilizando diferentes parámetros que puedes modificar a tu gusto. Alternativamente, puede elegir manualmente la ubicación de cada uno de ellos.

Las áreas de un objeto que necesitan soportes pueden ser voladizos o puentes. Tienen configuraciones específicas para elegir y modificar para obtener el mejor acabado.

¿Cuándo necesitamos apoyos?

Cuando comience a aprender sobre la impresión 3D, siempre debe establecer los parámetros más conservadores. De esta forma, te aseguras de poder imprimir el objeto sin mayores inconvenientes. Luego, a medida que adquiera más habilidades y experiencia, podrá reducir la cantidad o la densidad de los apoyos utilizados.

Debemos recordar que cada impresora es diferente, y lo que funciona para unas puede no funcionar para otras. Generalmente, los límites impuestos para voladizos se miden en ángulos (grados) y en distancia (milímetros) para puentes.

¿Qué son los voladizos y los puentes?

Se produce un voladizo en los puntos en los que el ángulo de desmoldeo de una pieza específica es demasiado grande. Junto con la velocidad de impresión, la temperatura del filamento y la altura de la capa, los parámetros de impresión pueden crear literalmente un "acantilado" que hace que el filamento derretido se hunda.

Por otro lado, los puentes (como su nombre lo indica) son conexiones entre dos puntos de una pieza, separados entre sí por cierta distancia. La extrusora viaja en una dirección en el plano XY suministrando material a medida que se mueve.

A primera vista, parece un escenario propenso a generar problemas de impresión, sin embargo, veremos que se pueden establecer algunos parámetros que permitan realizar puentes de forma satisfactoria, incluso sin utilizar soportes.

Limitaciones de ángulo para voladizos en impresión 3d y cómo mejorarlos

Si miramos esto desde el punto de vista de una estructura, una línea de filamentos tendrá una base de apoyo suficiente si al menos la mitad de su ancho está soportado por la capa anterior. Esto significa que para un ancho de línea estándar de 0,4 mm, se debe admitir al menos 0,2 mm en la capa inferior.

La única forma de garantizar esto, para cualquier espesor de capa utilizado, es establecer un ángulo de voladizo máximo de 45˚. Este ángulo se mide desde una línea vertical imaginaria hasta el borde del objeto. Así definido, 0 grados es una pieza vertical y 90 grados es horizontal (un puente). Así, la cortadora colocará soportes donde el ángulo de voladizo sea superior a 45 ˚.

Esta es una regla muy conservadora y, por lo tanto, siempre funcionará, independientemente de los demás parámetros de impresión. La realidad es que podemos mejorar aún más este ángulo modificando algunos parámetros.

Cómo aumentar el ángulo de los voladizos

Debido al tiempo que se añade a una impresión solo por los soportes necesarios, deberíamos estar claramente interesados en aumentar el ángulo máximo permitido sin sacrificar la calidad de nuestra impresión. Esto también ahorrará mucho filamento desperdiciado.

Después de modificar los parámetros que pueden mejorar la calidad del voladizo de sus impresiones, debe intentar imprimir esta prueba de voladizo. Al realizar cambios y mejoras marginales, debería poder imprimir con éxito ángulos de 60°-65°.

¡Veamos los parámetros que podemos modificar para optimizar nuestros voladizos!

Reducir la temperatura del extrusor

El filamento fluye cuando alcanza la temperatura de trabajo, que suele estar entre 190 y 220 grados C° para el PLA, dependiendo del fabricante, pigmentación o composición del termoplástico.

Una vez que la extrusora coloca el plástico en el lugar deseado, necesitamos que se enfríe para que se endurezca. Así, no tendría tiempo de gotear o caer al “acantilado” que no tiene suficiente apoyo. Cuando el material está demasiado caliente, tarda mucho en enfriarse, por lo que aumenta la tendencia al deslizamiento y la pieza acabará deformada.

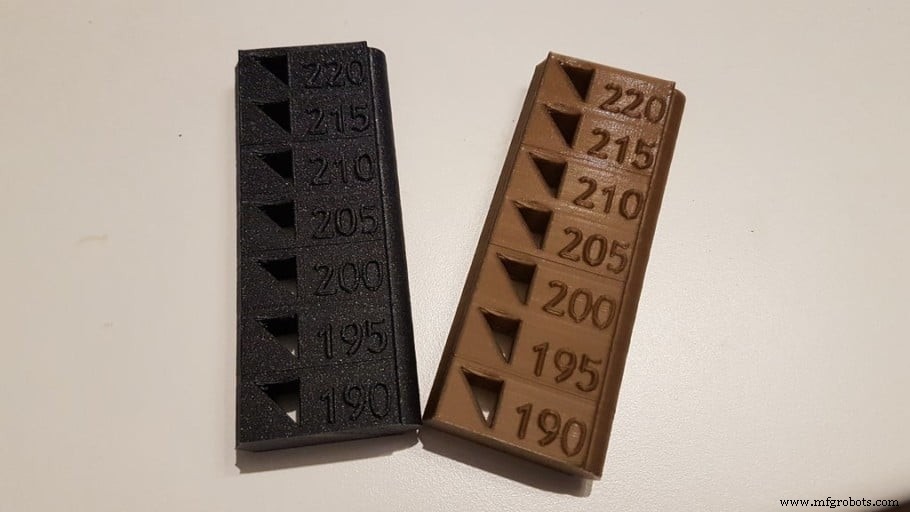

Una forma de mejorar esto es bajar la temperatura de impresión al mínimo absoluto. Para ello existen las denominadas “torres de temperatura”, que nos permiten conocer la temperatura óptima con la que trabajar cada material. Siempre recomiendo imprimir una torre cada vez que queramos probar un nuevo filamento.

Esta prueba es muy recomendable, ya que tiene un archivo de código G "listo para imprimir" con diferentes temperaturas para diferentes secciones de capa.

Reducir el caudal

Si sale demasiado material por la boquilla, tardará aún más en enfriarse, por lo que este parámetro debe configurarse correctamente. Si ves que los bordes de tus piezas gotean demasiado en lugar de formar una línea uniforme y sólida, es hora de ajustar el caudal o incluso comprobar que los pasos del extrusor son correctos.

Aumentar el enfriamiento

Este parámetro es fundamental para conseguir buenas terminaciones en voladizos muy pronunciados. Usar un buen abanico de capas es una prioridad cuando se imprimen piezas complejas. Consiste en una turbina (ventilador sin escobillas) que sopla un gran flujo de aire frío directamente a la salida de la boquilla. Esto ayuda a enfriar el filamento y lo endurece. Al hacerlo, las paredes exteriores del objeto tenderán a conservar la forma que se supone que debe tener.

También puede notar que un lado de la impresión presenta detalles más altos y mejores que la otra parte. Esto puede muy bien deberse a que un lado recibe directamente el aire del ventilador de la capa mientras que el otro está bloqueado por el propio objeto. En tales casos, oriente el objeto de tal manera que los detalles más importantes de la impresión tengan contacto directo con el flujo de aire del ventilador de capa.

Limitaciones de distancia del puente en la impresión 3D y cómo mejorarlas

Como el filamento es extruido por la boquilla durante los movimientos especificados por el código G, el hilo de plástico puede tender a colapsarse por su propio peso cuando intenta imprimir un gran puente entre dos estructuras.

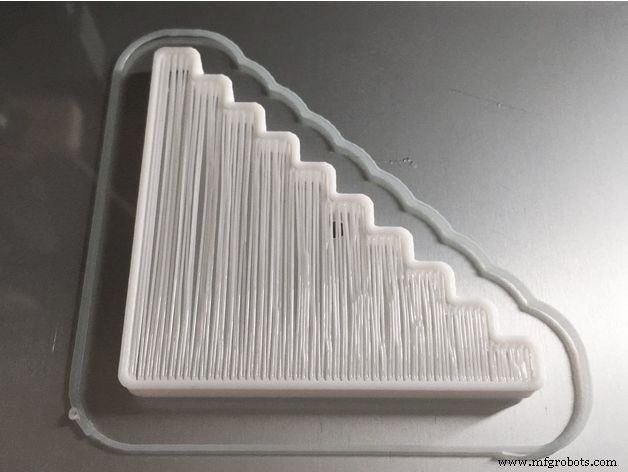

Esto formará una curva descendente si la distancia entre los dos puntos de apoyo excede un cierto valor. Para conocer la capacidad y limitaciones de una impresora 3d se realizan pruebas específicas que generan puentes cada vez más largos en un mismo archivo STL. Puede comenzar imprimiendo esta prueba puente de Thingiverse (imagen de arriba).

Estas pruebas no solo sirven para conocer la capacidad de nuestra impresora sino que también nos permiten variar los parámetros de impresión con el fin de mejorar la calidad de nuestros puentes. Para hacer esto, debe modificar un parámetro a la vez y volver a imprimir la prueba para aislar el efecto de la modificación marginal.

Un parámetro principal cuando se imprimen puentes es, nuevamente, la temperatura de extrusión. La velocidad a la que el material se enfría en el aire está directamente relacionada con la calidad del puente.

Si tu impresora no tiene instalado un ventilador de capas, te recomiendo que te hagas con uno y lo añadas al hotend. Los mejores resultados se obtienen con un ventilador de capa del tipo Blower, configurado al 100% de su capacidad. La boquilla debe permitir el paso del aire y no ser un obstáculo.

También debe orientarse hacia el filamento, y no hacia la boquilla, ya que lo enfriaría y provocaría problemas de temperatura. Mi ventilador soplador favorito es el 5015. Es muy económico e increíblemente eficiente.

Si está utilizando un ventilador de capas por primera vez, es una buena idea ajustar el sistema de control PID de su extrusora. Hay muchos videos tutoriales en YouTube que explican cómo hacerlo.

Una vez que logre configurar su impresora 3D para imprimir puentes y voladizos satisfactoriamente, es posible que aún encuentre puentes demasiado grandes. Para esos casos, los soportes son un último recurso útil que resolverá automáticamente nuestro problema. Vamos a aprender a configurar soportes en Cura Slicer, pero las otras cortadoras tienen opciones similares para configurar.

Mejores configuraciones para impresión 3d con soportes

Para empezar, debemos seleccionar los lugares de la pieza en los que queremos que se hagan los soportes. El “En todas partes También se puede optar por colocar soportes en el interior del objeto, que pueden ser excesivos en algunos casos o completamente necesarios en otros. Dependerá del diseño del objeto.

Tipo de estructura de apoyo

Esta opción nos permite determinar la estructura de los soportes. “Cuadrícula “, por ejemplo, generará soportes más fuertes que no tienen riesgo de caída incluso cuando es muy largo. La desventaja es que son mucho más difíciles de quitar y aumentan el tiempo de impresión (y el consumo de filamento) por mucho.

“Líneas ” es una opción mucho más rápida, ya que consiste en una estructura formada por finas líneas de filamento una encima de la otra. La principal desventaja de este tipo de soportes es que, al ser por definición muy delgados, también tienden a inclinarse o desmoronarse cuando la estructura es más alta.

Es en raras ocasiones que deba imprimir con una estructura de cuadrícula, ya que un patrón de líneas casi siempre será más que suficiente y le ahorrará tiempo y filamento.

Ángulo de voladizo para apoyo

Como comentábamos antes, los objetos que contengan salientes formados por ángulos superiores al establecido en este parámetro serán reforzados con soportes. Este valor surgirá de la prueba de voladizo. Si aún no lo ha hecho, establezca 45 como el ángulo máximo como un valor temporal y seguro.

Cantidad de relleno

Este parámetro se expresa en porcentaje y establece la densidad del material que formará el soporte. En el caso de las “líneas”, cuanto mayor sea este valor, más cerca estarán las líneas entre sí. Comience con al menos un 25% las primeras veces. Si nota que se mantiene la calidad de salida, intente disminuir ligeramente este valor. Como regla general, el valor óptimo debe estar entre el 25 % (máximo) y el 10 % (mínimo).

Distancia X / Y

Establece la distancia entre la pieza y el soporte, en el eje horizontal (plano de capa). Cuanto menor sea este valor, mejor funcionará el soporte, pero también se adherirá al objeto, dificultando su extracción. Un valor recomendado es de 0,6 mm.

Distancia Z

Indica la separación entre el soporte y la pieza, en sentido vertical. Un buen valor es 0,2mm ya que permite retirar el soporte con facilidad, y sin afectar la calidad de la pieza.

Si no dejamos un espacio entre la pieza y el soporte, tanto el soporte como el modelo se convertirán en una sola pieza. Esto dejará marcas desagradables en el objeto al intentar quitar los soportes.

A medida que adquiera más experiencia, podrá aumentar las distancias entre el objeto y el soporte, para poder retirarlos fácilmente una vez finalizada la impresión.

Multiextrusión y soportes

Algunas impresoras 3d tienen dos extrusores, que se pueden configurar para imprimir dos piezas a la vez o para que uno de ellos haga la pieza mientras el segundo extrusor imprime los soportes. La ventaja más importante de esto es que tener una segunda extrusora nos permite imprimir los soportes con un material soluble en agua. Un filamento con esta conveniente propiedad es el PVA.

El PVA nos permite simplemente sumergir la pieza en agua y conseguir un buen acabado, por muy cerca que estuvieran previamente los soportes de la pieza. Como desventaja, debo mencionar que el precio del PVA tiende a ser bastante alto.

Otro filamento utilizado para soportes es el HIPS, que es soluble en d-limoneno (un derivado de los cítricos popularmente utilizado como insecticida). Es más económico que el PVA, pero requiere un coste adicional de disolvente.

Impresión 3D con soportes para árboles

“Soportes para árboles ” se llaman así por su forma. Comienzan como un tronco que se ramifica a medida que asciende a lo largo del eje Z. Estas ramas hacen contacto con la pieza en un punto muy pequeño, colocado en el punto mejor ubicado para mantener la estructura del objeto.

Algunas cortadoras, como Cura, tienen la opción de utilizar estos soportes. Para habilitar esta opción, haga clic en el engranaje de configuración y seleccione "Experimental ” -> “Soporte de árbol “.

Los programas de modelado, como Meshmixer, permiten generar los soportes del árbol en el archivo STL para que solo tenga que cortar el objeto sin preocuparse por la configuración del soporte.

Ventajas y desventajas de los soportes de árboles

La principal ventaja de estos soportes es que solo toman contacto en un punto del modelo, en lugar de hacerlo en línea como ocurre con los soportes tradicionales. Esto hace que el acabado de la superficie del objeto sea mucho más suave después del proceso de eliminación.

Otra ventaja es que el "árbol" se mantiene alejado de la pieza en áreas donde no se necesitan soportes. Esto es especialmente conveniente cuando se imprimen modelos orgánicos como personas o animales.

La principal desventaja de los soportes de árboles es que no están indicados para puentes o grandes voladizos, ya que no pueden soportar adecuadamente planos como soportes lineales o de rejilla. Además, son mucho más lentos y requieren un tiempo de corte muy largo.

Consulta nuestra sección de productos recomendados

Creamos una sección de productos recomendados que le permitirá eliminar las conjeturas y reducir el tiempo dedicado a investigar qué impresora, filamento o actualizaciones obtener, ya que sabemos que esta puede ser una tarea muy desalentadora y que generalmente genera mucha confusión. .

Hemos seleccionado solo un puñado de impresoras 3D que consideramos buenas tanto para principiantes como para intermedios e incluso expertos, lo que facilita la decisión, y los filamentos, así como las actualizaciones enumeradas, fueron probados por nosotros y cuidadosamente seleccionados. , para que sepa que cualquiera que elija funcionará según lo previsto.

Impresión 3d

- Estructuras de soporte para impresión 3D con metal:un enfoque más sencillo

- Una breve guía para la impresión 3D con Binder Jetting

- ULTEM y PEEK:la guía definitiva para materiales de impresión 3D de alto rendimiento

- Impresión 3D interna frente a subcontratación:la guía definitiva

- Una guía para la impresión 3D con titanio

- Impresión del fusible 1 con el fusible 1

- La guía definitiva para el comprador para comprar una máquina de corte digital

- Descubriendo el pasado con la impresión 3D

- La guía completa para la impresión 3D

- Ultiboard:la guía definitiva para lo mejor para principiantes

- Protocolo de comunicación Bluetooth:la guía de protocolo definitiva para estudiantes