Conformado por inyección para estructuras termoplásticas unificadas de alto rendimiento

Eje de transmisión de engranajes de material compuesto unificado. Herone utiliza cintas preimpregnadas compuestas termoplásticas trenzadas como preformas para un proceso que consolida el laminado del eje de transmisión y sobremoldea elementos funcionales como engranajes, produciendo estructuras unificadas que reducen el peso, el número de piezas, el tiempo de ensamblaje y el costo. Fuente de todas las imágenes | herone

Las proyecciones actuales piden duplicar la flota de aviones comerciales durante los próximos 20 años. Para adaptarse a esto, las tasas de producción en 2019 para aviones de pasajeros de fuselaje ancho con uso intensivo de compuestos varían de 10 a 14 por mes por OEM, mientras que los de fuselaje estrecho ya han aumentado a 60 por mes por OEM. Airbus está trabajando específicamente con proveedores para cambiar las piezas preimpregnadas de laminado manual tradicionales, pero que requieren mucho tiempo en el A320, por piezas fabricadas a través de procesos de tiempo de ciclo de 20 minutos más rápidos, como el moldeo por transferencia de resina de alta presión (HP-RTM), lo que ayuda a la pieza. los proveedores se enfrentan a un nuevo impulso hacia los 100 aviones por mes. Mientras tanto, el mercado emergente de transporte y movilidad aérea urbana prevé la necesidad de 3.000 aviones eléctricos de despegue y aterrizaje verticales (EVTOL) por año (250 por mes).

“La industria requiere tecnologías de producción automatizadas con tiempos de ciclo reducidos que también permitan la integración de funciones, que son ofrecidas por los compuestos termoplásticos”, dice Daniel Barfuss, cofundador y socio gerente de herone (Dresde, Alemania), una tecnología de compuestos y fabricación de piezas. empresa que utiliza materiales de matriz termoplástica de alto rendimiento desde polifenilensulfuro (PPS) hasta polieteretercetona (PEEK), polietercetonacetona (PEKK) y poliariletercetona (PAEK). "Nuestro principal objetivo es combinar el alto rendimiento de los compuestos termoplásticos (TPC) con un menor costo, para permitir piezas a medida para una variedad más amplia de aplicaciones de fabricación en serie y nuevas aplicaciones", agrega el Dr. Christian Garthaus, segundo cofundador y gerente de herone socio.

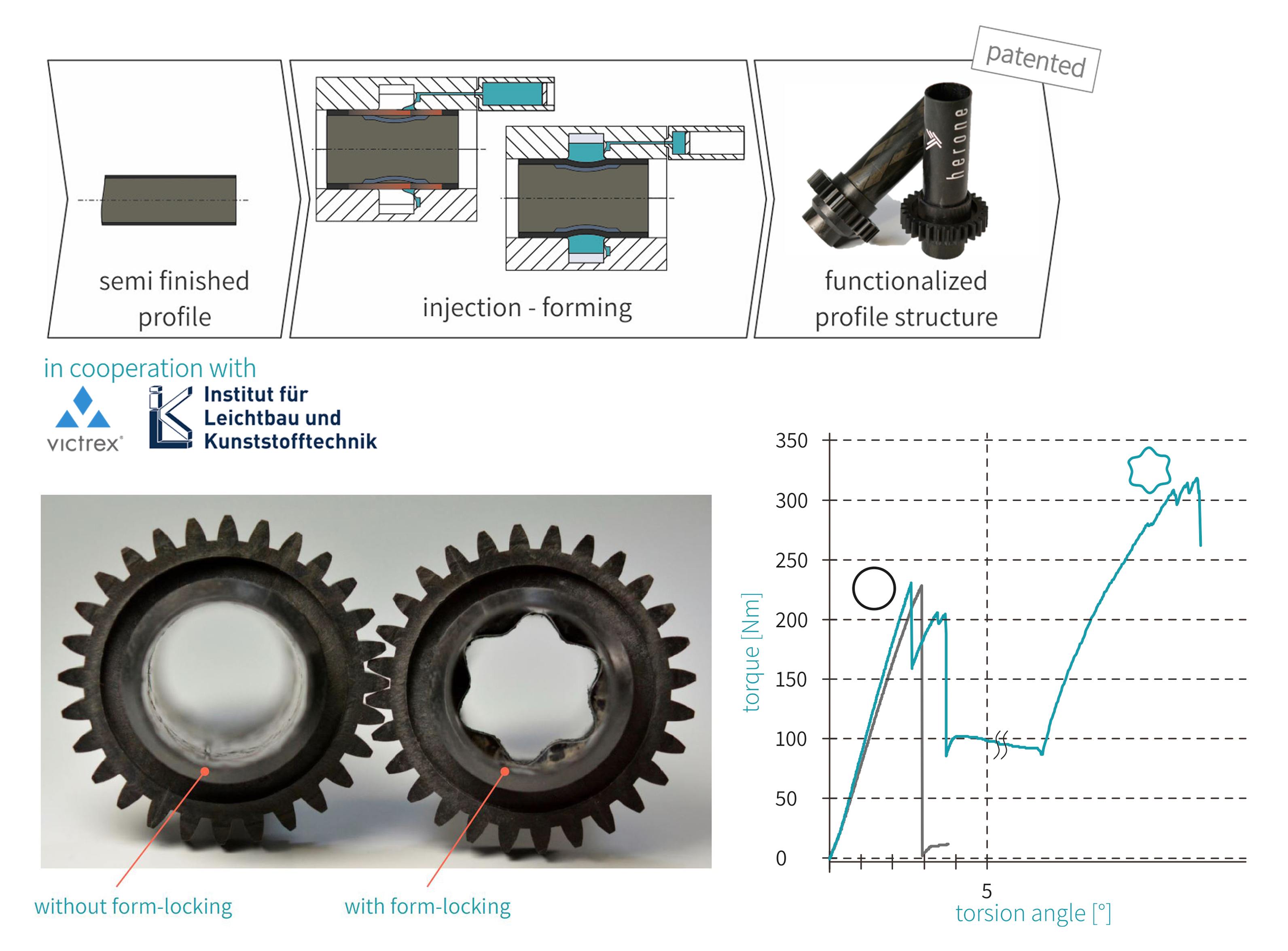

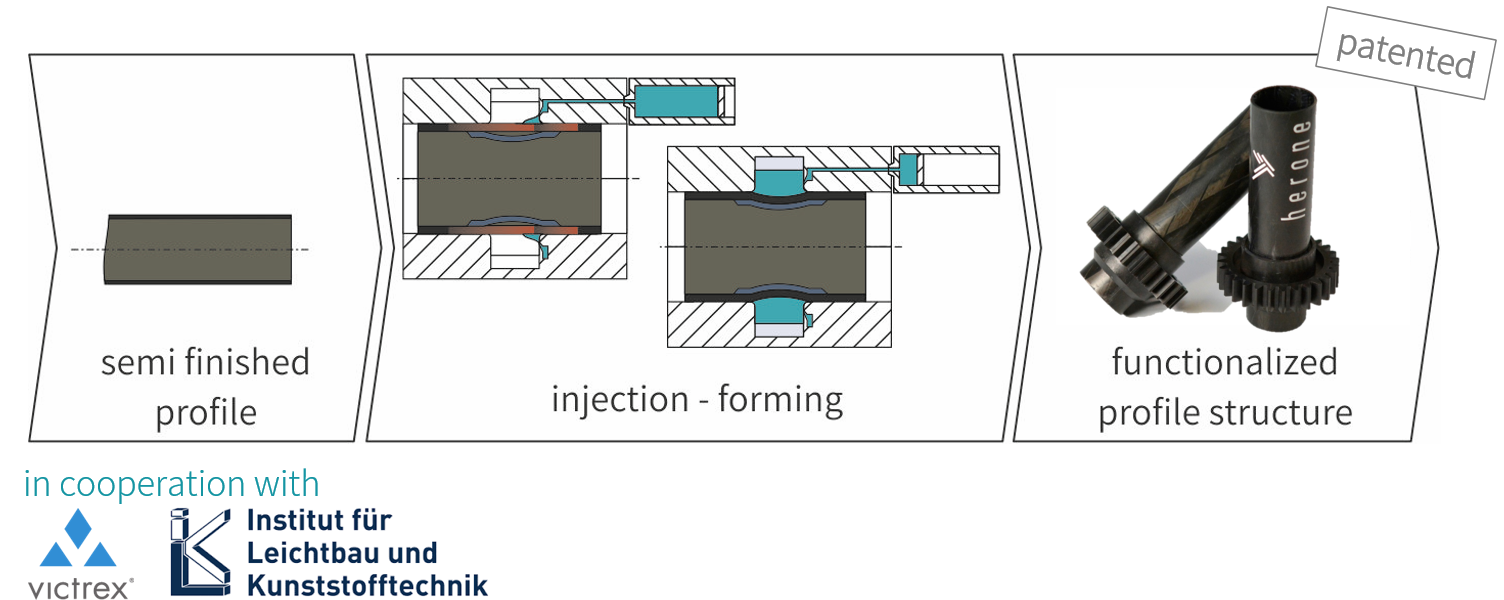

Para lograr esto, la compañía ha desarrollado un nuevo enfoque, comenzando con cintas de fibra continua totalmente impregnadas, trenzando estas cintas para formar una preforma hueca “organoTube” y consolidando los organoTubos en perfiles con secciones y formas variables. En un paso del proceso posterior, utiliza la capacidad de soldadura y termoformabilidad de los TPC para integrar elementos funcionales como engranajes compuestos en ejes de transmisión, accesorios de extremo en tuberías o elementos de transferencia de carga en puntales de tensión-compresión. Barfuss agrega que existe la opción de utilizar un proceso de moldeo híbrido, desarrollado por el proveedor de matrices de cetonas Victrex (Cleveleys, Lancashire, Reino Unido) y el proveedor de piezas Tri-Mack (Bristol, RI, EE. UU.), Que utiliza cinta PAEK de temperatura de fusión más baja para los perfiles. y PEEK para el sobremoldeo, lo que permite un solo material fusionado a través de la unión (consulte “El sobremoldeo amplía la gama de PEEK en compuestos”). “Nuestra adaptación también permite el bloqueo de formas geométricas”, agrega, “lo que produce estructuras integradas que pueden soportar cargas aún mayores”.

Proceso de moldeado basado en organotubos trenzados

El proceso herone comienza con cintas termoplásticas reforzadas con fibra de carbono totalmente impregnadas que se trenzan en tubos orgánicos y se consolidan. “Comenzamos a trabajar con estos organoTubes hace 10 años, desarrollando tuberías hidráulicas compuestas para la aviación”, dice Garthaus. Explica que debido a que no hay dos tubos hidráulicos de avión con la misma geometría, se necesitaría un molde para cada uno, utilizando la tecnología existente. “Necesitábamos una tubería que pudiera procesarse posteriormente para lograr la geometría individual de la tubería. Entonces, la idea era hacer perfiles compuestos continuos y luego doblarlos mediante CNC en las geometrías deseadas ".

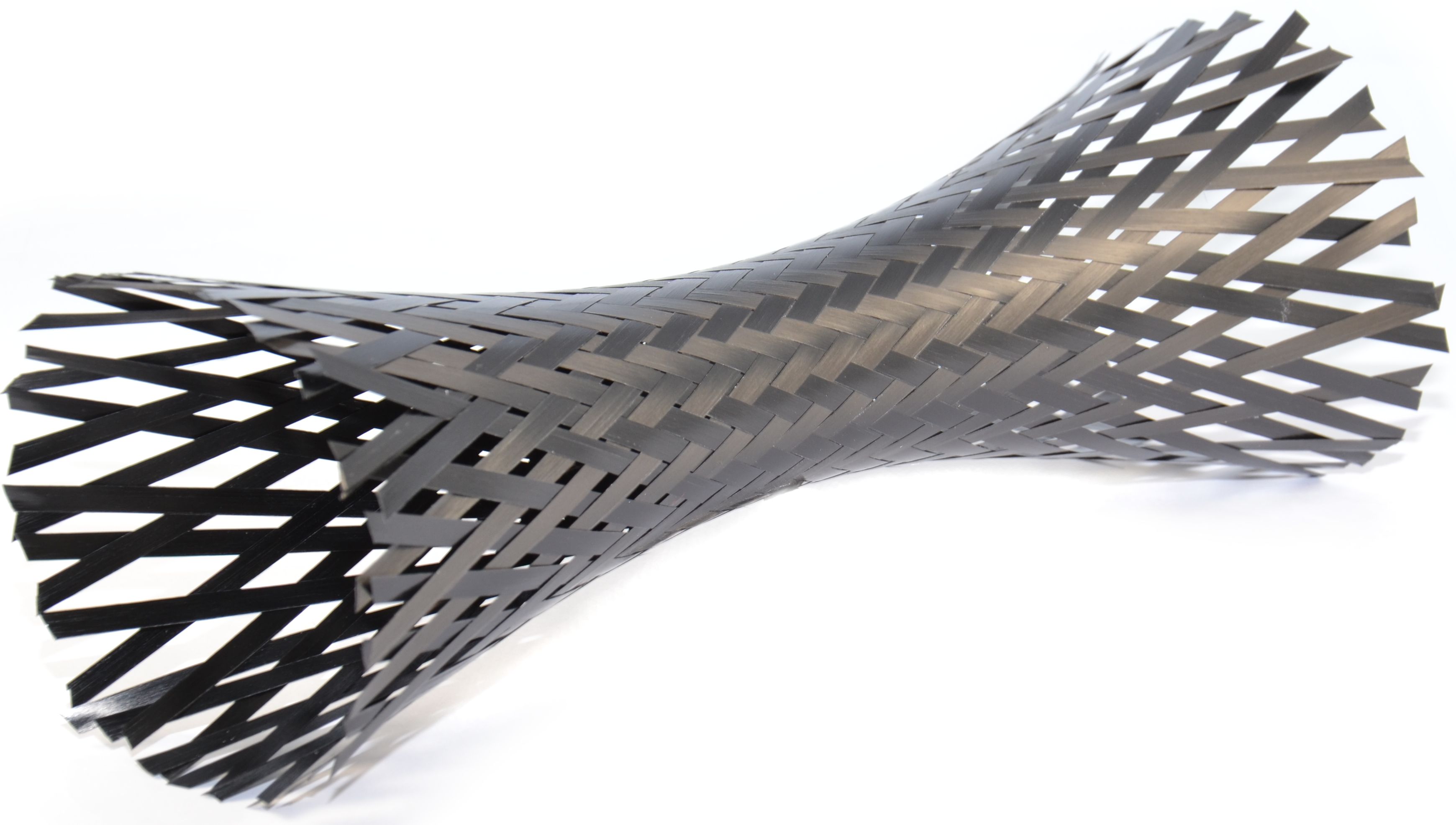

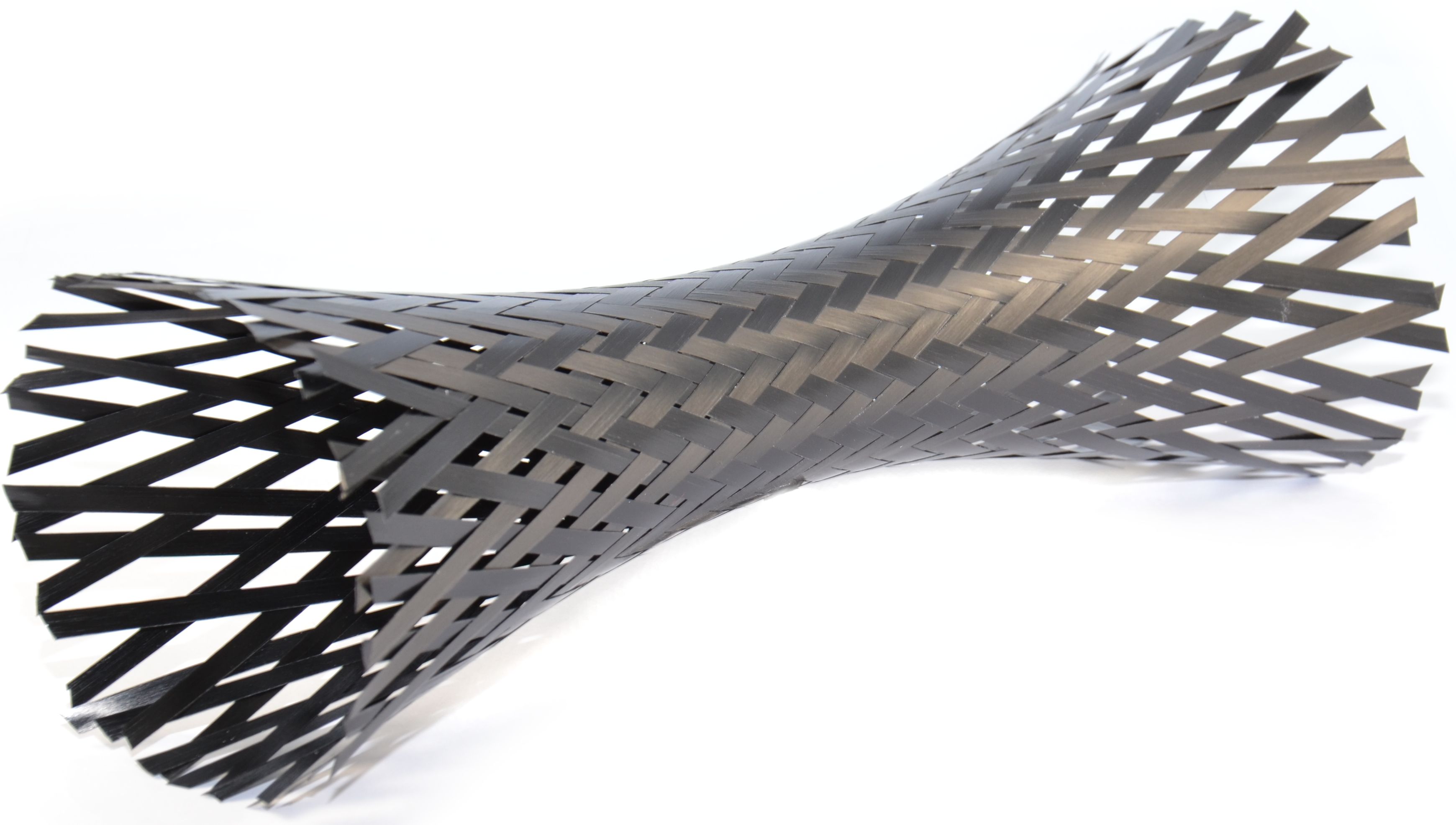

Fig. 2 Las cintas preimpregnadas trenzadas proporcionan preformas en forma de red llamadas organoTubos para el proceso de formación por inyección de Herone y permiten la producción de varias formas.

Esto suena similar a lo que está haciendo Sigma Precision Components (Hinckley, Reino Unido) (consulte “Reparación de motores aeronáuticos con tuberías compuestas”) con su revestimiento de motor de fibra de carbono / PEEK. “Están buscando piezas similares pero utilizan un método de consolidación diferente”, explica Garthaus. "Con nuestro enfoque, vemos potencial para un mayor rendimiento, como menos del 2% de porosidad para estructuras aeroespaciales".

Ph.D. de Garthaus El trabajo de tesis en el ILK exploró el uso de pultrusión continua de compuestos termoplásticos (TPC) para producir tubos trenzados, lo que resultó en un proceso de fabricación continua patentado para tubos y perfiles de TPC. Sin embargo, por ahora, herone ha optado por trabajar con proveedores y clientes de aviación mediante un método discontinuo proceso de moldeo. “Esto nos da la libertad de realizar todas las formas, incluidos los perfiles curvos y de sección transversal variable, así como la aplicación de parches locales y caídas de capas”, explica. “Estamos trabajando para automatizar el proceso de integración de parches locales y luego consolidarlos conjuntamente con el perfil compuesto. Básicamente, todo lo que puede hacer con laminados planos y carcasas, lo podemos hacer con tubos y perfiles ”.

Hacer estos perfiles huecos de TPC fue en realidad uno de los desafíos más difíciles, dice Garthaus. “No se puede utilizar la estampación o el moldeo por soplado con una vejiga de silicona; así que tuvimos que desarrollar un nuevo proceso ". Pero este proceso permite piezas de tubos y ejes adaptables y de muy alto rendimiento, señala. También permitió utilizar el moldeo híbrido que desarrolló Victrex, donde el PAEK de menor temperatura de fusión se sobremoldea con PEEK, consolidando la hoja orgánica y el moldeo por inyección en un solo paso.

Otro aspecto notable del uso de preformas de cinta trenzada organoTube es que producen muy pocos residuos. "Con el trenzado, tenemos menos del 2% de desperdicio, y debido a que es cinta TPC, podemos usar esta pequeña cantidad de desperdicio en el sobremoldeo para obtener una tasa de utilización del material de hasta el 100%", enfatiza Garthaus.

Desarrollo de una empresa y un demostrador de ejes de engranajes

Barfuss y Garthaus comenzaron su trabajo de desarrollo como investigadores en el Instituto de Ingeniería Ligera y Tecnología de Polímeros (ILK) en TU Dresden. “Este es uno de los institutos europeos más grandes de materiales compuestos y diseños híbridos ligeros”, señala Barfuss. Él y Garthaus trabajaron allí durante casi 10 años en una serie de desarrollos, incluida la pultrusión continua de TPC y diferentes tipos de uniones. Ese trabajo finalmente se destiló en lo que ahora es la tecnología de proceso herone TPC.

“Luego aplicamos al programa alemán EXIST, que tiene como objetivo transferir dicha tecnología a la industria y financia entre 40 y 60 proyectos cada año en una amplia gama de campos de investigación”, dice Barfuss. "Recibimos fondos para equipo de capital, cuatro empleados e inversión para el siguiente paso de ampliación". Formaron herone en mayo de 2018 después de exponer en JEC World.

Para JEC World 2019, herone había producido una gama de piezas de demostración, incluido un eje de transmisión de engranajes integrado, ligero y de alto par, o un eje de engranajes. “Usamos un tubo orgánico de fibra de carbono / cinta PAEK trenzado en los ángulos requeridos por la pieza y lo consolidamos en un tubo”, explica Barfuss. "Luego precalentamos el tubo a 200 ° C y lo sobremoldeamos con un engranaje fabricado inyectando PEEK corto reforzado con fibra de carbono a 380 ° C". El sobremoldeo se modeló utilizando Moldflow Insight de Autodesk (San Rafael, California, EE. UU.). El tiempo de llenado del molde se optimizó a 40,5 segundos y se logró con una máquina de moldeo por inyección ALLROUNDER de Arburg (Lossburg, Alemania).

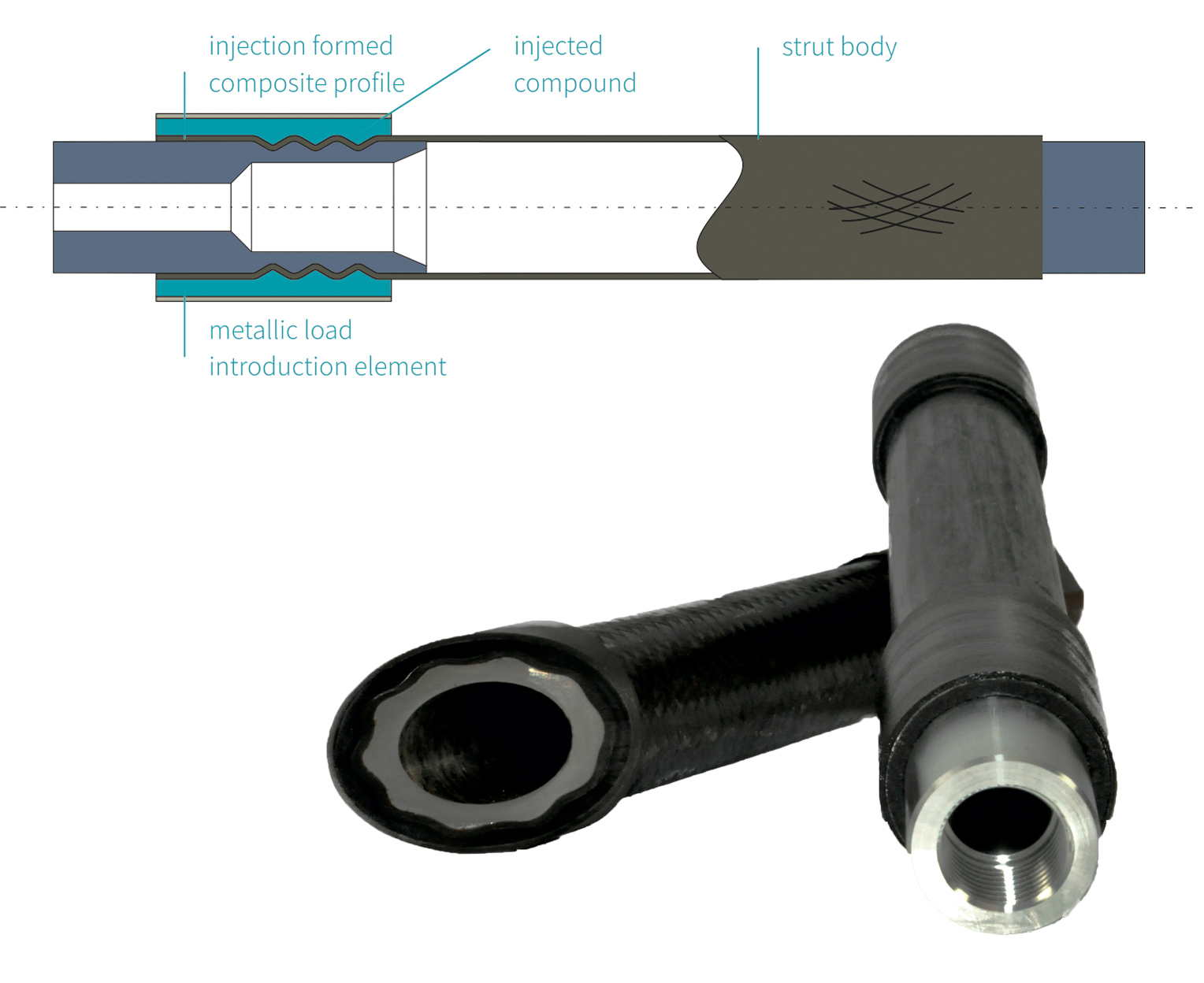

Este sobremoldeo no solo reduce los costos de ensamblaje, los pasos de fabricación y la logística, sino que también mejora el rendimiento. La diferencia de 40 ° C entre la temperatura de fusión del eje PAEK y la del engranaje PEEK sobremoldeado permite una unión por fusión cohesiva entre los dos a nivel molecular. Un segundo tipo de mecanismo de unión, bloqueo de forma, se logra utilizando la presión de inyección para termoformar simultáneamente el eje durante el sobremoldeo para crear un contorno de bloqueo de forma. Esto se puede ver en la Fig. 1 a continuación como "formación por inyección". Crea una circunferencia ondulada o sinusoidal donde se une el engranaje frente a una sección transversal circular suave, lo que da como resultado una forma de bloqueo geométrico. Esto mejora aún más la resistencia del eje de transmisión integrado, como se demostró en las pruebas (consulte el gráfico en la parte inferior derecha).  Fig. 1. Desarrollado en colaboración con Victrex e ILK, herone usa presión de inyección durante el sobremoldeo para crear un contorno de bloqueo de forma en el eje de engranaje integrado (arriba). Este proceso de formación por inyección permite que el eje de engranajes integrado con bloqueo de forma (curva verde en el gráfico) mantenga un par más alto en comparación con un eje de transmisión de engranajes sobremoldeado sin bloqueo de forma (curva negra en el gráfico).

Fig. 1. Desarrollado en colaboración con Victrex e ILK, herone usa presión de inyección durante el sobremoldeo para crear un contorno de bloqueo de forma en el eje de engranaje integrado (arriba). Este proceso de formación por inyección permite que el eje de engranajes integrado con bloqueo de forma (curva verde en el gráfico) mantenga un par más alto en comparación con un eje de transmisión de engranajes sobremoldeado sin bloqueo de forma (curva negra en el gráfico).

“El principal beneficio que brindamos es la disminución del número de piezas”, señala. “Esto simplifica la fatiga, que es un gran desafío para las aplicaciones de puntales de aviones. El bloqueo de forma ya se usa en compuestos termoendurecibles con un inserto de plástico o metal, pero no hay unión cohesiva, por lo que puede obtener un ligero movimiento entre las piezas. Nuestro enfoque, sin embargo, proporciona una estructura unificada sin tal movimiento ".

Garthaus cita la tolerancia al daño como otro desafío para estas piezas. "Tienes que impactar los puntales y luego hacer pruebas de fatiga", explica. "Debido a que utilizamos materiales de matriz termoplástica de alto rendimiento, podemos lograr hasta un 40% más de tolerancia al daño en comparación con los termoestables, y también las microfisuras por impacto crecen menos con la carga de fatiga".

Aunque los puntales de demostración muestran un inserto de metal, herone está desarrollando actualmente una solución totalmente termoplástica, que permite una unión cohesiva entre el cuerpo compuesto del puntal y el elemento de introducción de carga. “Cuando podemos, preferimos mantenernos totalmente compuestos y ajustar las propiedades alterando el tipo de refuerzo de fibra, que incluye carbono, vidrio, fibra continua y corta”, dice Garthaus. “De esta manera, minimizamos la complejidad y los problemas de interfaz. Por ejemplo, tenemos muchos menos problemas en comparación con la combinación de termoendurecibles y termoplásticos ". Además, la unión entre PAEK y PEEK ha sido probada por Tri-Mack y los resultados muestran que tiene el 85% de la resistencia de un laminado CF / PAEK unidireccional base y es dos veces más fuerte que las uniones adhesivas que utilizan adhesivo de película epoxi estándar de la industria.

Nueva fábrica, nuevas piezas, nuevos mercados

Barfuss dice que Herone ahora tiene nueve empleados y está pasando de ser un proveedor de desarrollo tecnológico a un proveedor de piezas de aviación. Su siguiente gran paso es el desarrollo de una nueva fábrica en Dresde. “Para fines de 2020 tendremos una planta piloto que producirá piezas de primera serie”, dice. “Ya estamos trabajando con fabricantes de equipos originales de aviación y proveedores clave de Nivel 1, demostrando diseños para muchos tipos diferentes de aplicaciones”.

La compañía también está trabajando con proveedores de eVTOL y una variedad de colaboradores en los EE. UU. A medida que herone madura en las aplicaciones de aviación, también está ganando experiencia en la fabricación de aplicaciones de artículos deportivos, incluidos murciélagos y componentes para bicicletas. “Nuestra tecnología puede producir una amplia gama de piezas complejas con beneficios de rendimiento, tiempo de ciclo y costes”, dice Garthaus. “Nuestro tiempo de ciclo con PEEK es de 20 minutos, frente a 240 minutos con el preimpregnado curado en autoclave. Vemos un amplio campo de oportunidades, pero por ahora, nuestro enfoque es poner nuestras primeras aplicaciones en producción y demostrar el valor de tales piezas en el mercado ”.

Herone también se presentará en Carbon Fiber 2019. Obtenga más información sobre el evento en carbonfiberevent.com.

Resina

- Biomaterial termoplástico "perfeccionado" para aplicaciones médicas

- Fraunhofer encarga células de producción automatizadas de Engel para I + D de compuestos termoplásticos

- Composites Evolution presenta preimpregnados de alto rendimiento, novedosas cintas termoplásticas UD

- Las cintas termoplásticas continúan mostrando potencial para aeroestructuras compuestas

- UBQ Materials obtuvo las certificaciones ISO para termoplásticos derivados de residuos

- El consorcio busca soluciones para estructuras compuestas termoplásticas de fibra de carbono

- Karl Mayer lanza la línea de producción de cintas termoplásticas UD

- INEOS Styrolution para construir un sitio de producción para el compuesto termoplástico StyLight

- La tecnología de producción Herone gana el premio a la innovación JEC

- AeroLas explora una nueva tecnología de hilado para hilo híbrido termoplástico

- Puerta termoplástica por primera vez para compuestos automotrices