Kordsa trabaja con Ford Otosan para desarrollar ballestas compuestas para camiones pesados

Kordsa (Estambul, Turquía) es un proveedor global de neumáticos y refuerzos de construcción y tecnología para compuestos que recientemente ha ampliado sus capacidades aeroespaciales mediante la adquisición de varias empresas con sede en EE. UU. (Consulte el blog de Jeff Sloan, "La estrategia de Kordsa"). La compañía también está ampliando sus ofertas en automóviles y camiones pesados, como lo demuestra su presentación en la Cumbre de compuestos de Turk Kompozit 2019 (10-12 de octubre, Estambul) titulada "Desarrollo de materiales de Kordsa para la producción de resortes de láminas compuestos para vehículos comerciales pesados". Esta presentación discutió la tecnología desarrollada conjuntamente por Kordsa y Ford Otosan, que aligera los sistemas de chasis de camiones pesados para Ford Trucks e incluye sistemas de monitoreo de salud estructural para la optimización de procesos, calificación de piezas y monitoreo de salud en línea.

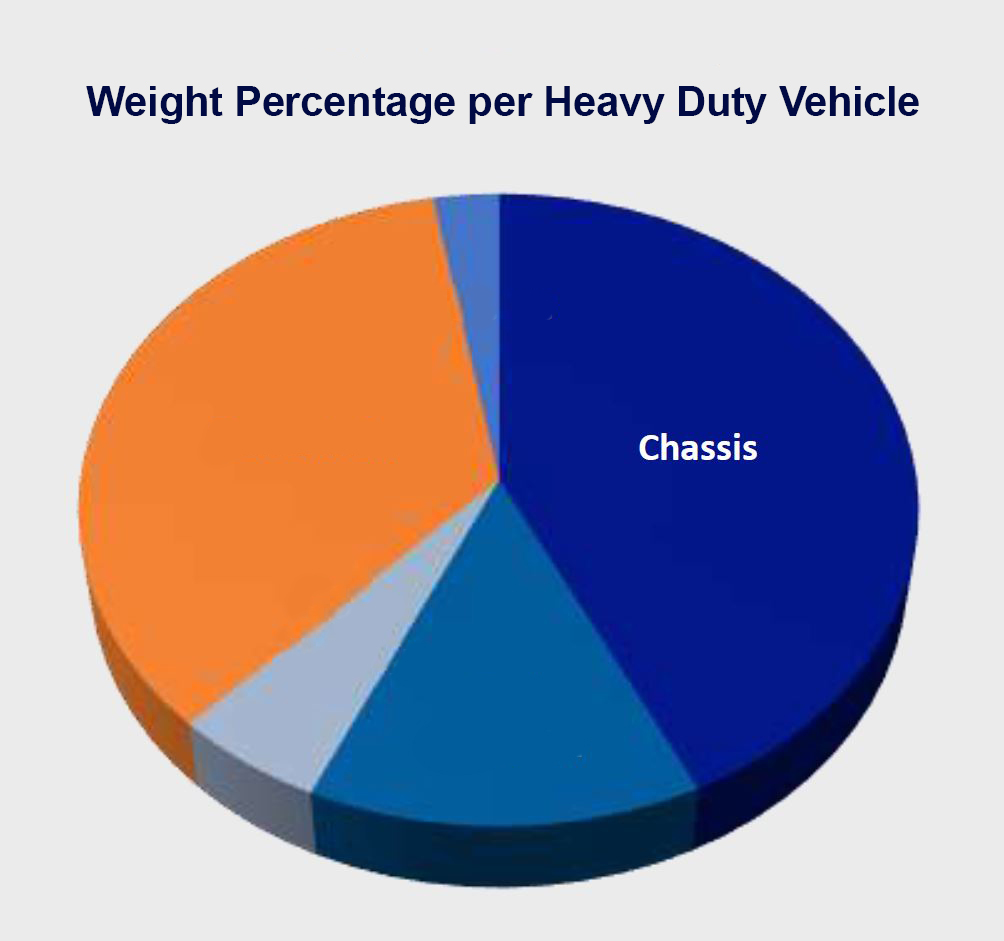

Kordsa explica que los componentes del chasis son una oportunidad única para los compuestos porque comprenden el mayor porcentaje del peso del vehículo, pero son piezas estructurales sometidas a cargas dinámicas repetitivas.

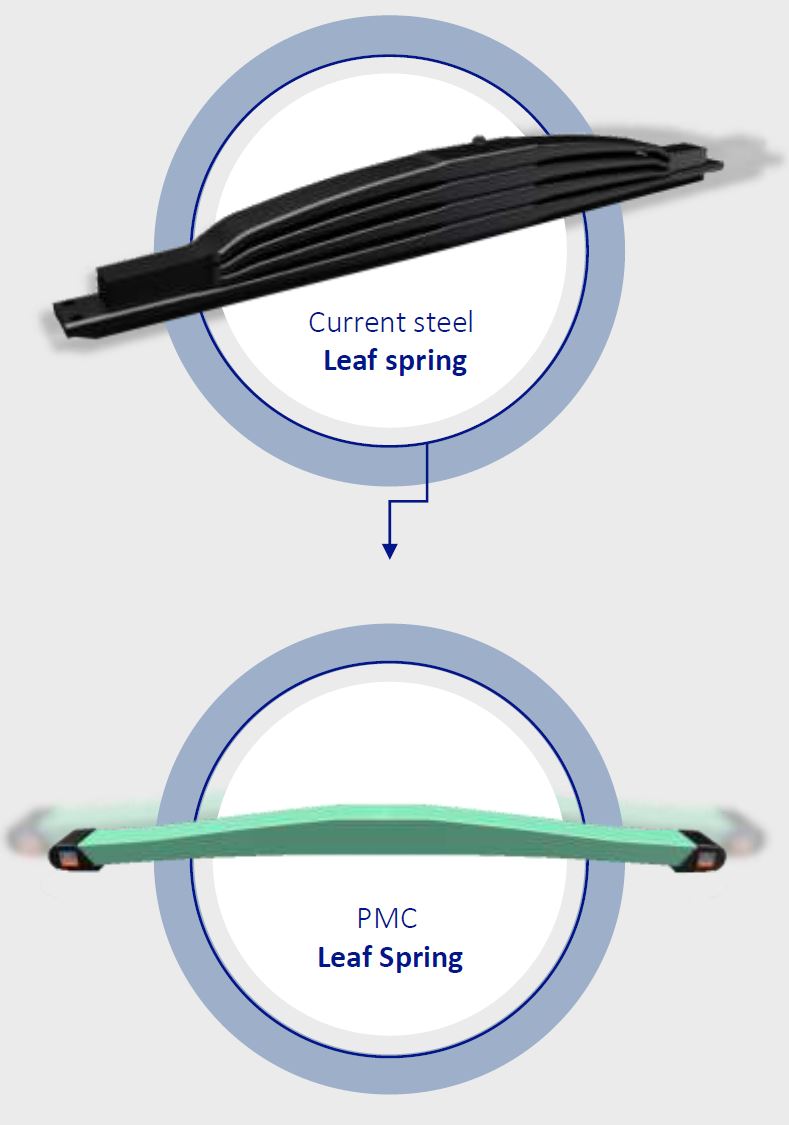

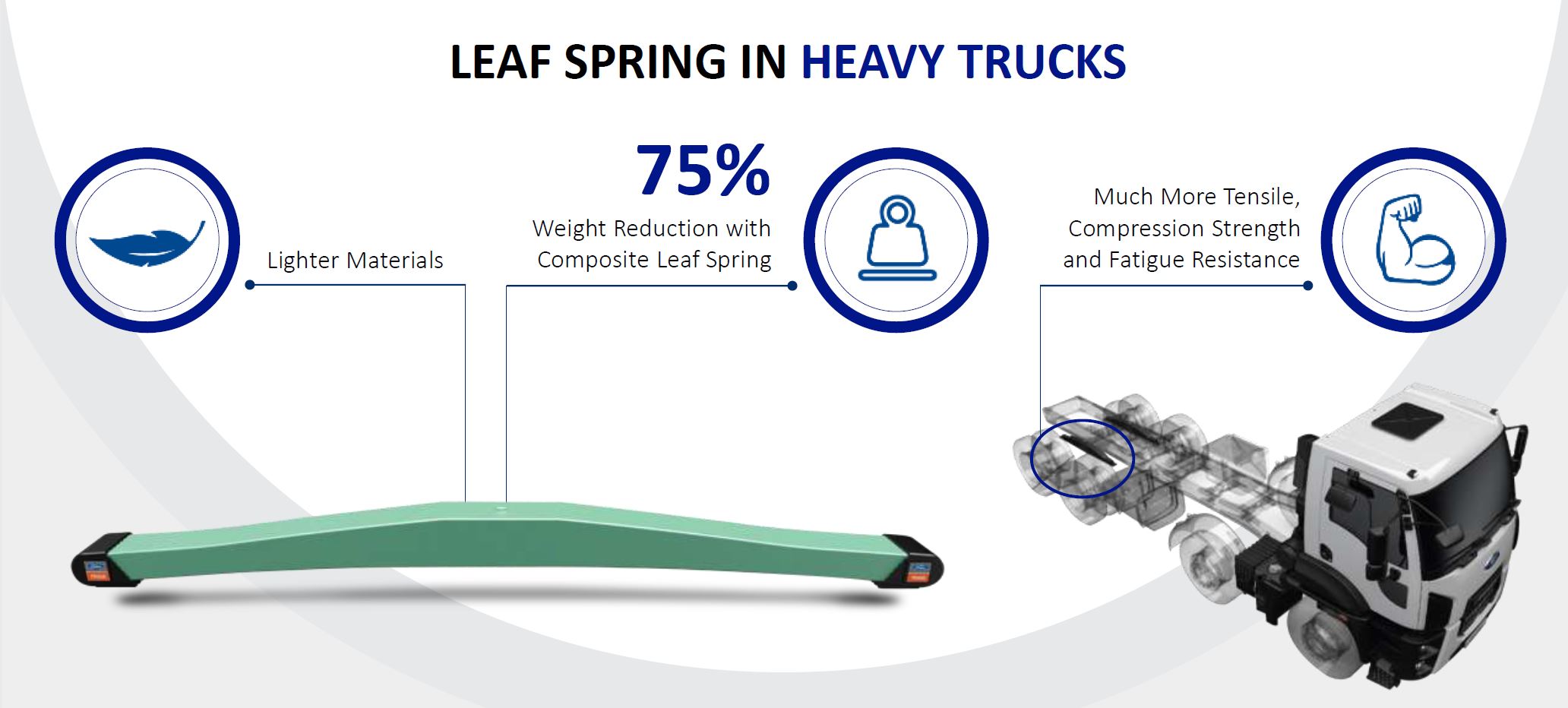

El objetivo de Kordsa y Ford Otosan es reducir el CO 2 emisiones y permiten una mayor eficiencia de combustible y carga útil mediante la producción de un resorte de láminas compuesto para reducir el peso en un 75% en comparación con el acero. Esto también reduciría la masa de peso no suspendido del vehículo para una reducción de peso posterior en otros sistemas y una mayor comodidad a través de niveles reducidos de ruido, vibración y aspereza (NVH).

Los objetivos de esta ballesta compuesta para camiones pesados son desafiantes. Debe soportar una carga por eje de 13,4 toneladas y soportar un entorno de servicio riguroso, proporcionando una larga vida útil a la fatiga de 1 millón de kilómetros como mínimo. En consecuencia, esta pieza compuesta gruesa, de hasta 110 milímetros, debe tener un volumen de fibra suficientemente alto y un bajo contenido de huecos, así como una temperatura de transición vítrea (T g ) entre 120-150 ° C. La tasa de producción debe coincidir con la de los camiones pesados (hasta 10,000 piezas / año), lo que exige un ciclo de curado de menos de 1 hora, mientras que los costos deben ser competitivos.

Kordsa y Ford Otosan eligieron el moldeo por compresión preimpregnado por su capacidad para ofrecer una distribución de resina homogénea y una rigidez optimizada a través de una alineación mejorada de la fibra con menos distorsión y menor variación de espesor, en un proceso que ofrece alta confiabilidad y repetibilidad. Kordsa produjo una variedad de lotes unidireccionales de fibra de carbono y fibra de vidrio / preimpregnados epoxi y realizó una caracterización completa de los materiales en cada uno, desarrollando los datos de materiales que Ford Otsan necesitaba para ingresar en las herramientas de ingeniería asistida por computadora (CAE). Luego trabajó para detallar completamente el caso de carga para un prototipo de resorte plano de camión pesado y utilizó sensores de rejilla de fibra de bragg (FBG) para verificar las cargas y explorar los parámetros de producción, así como las propiedades de fatiga.

El prototipo final logró un ahorro de peso del 75% en comparación con el acero al tiempo que aumentó la resistencia a la tracción, la resistencia a la compresión y la resistencia a la fatiga. Kordsa continuará desarrollándose con Ford Otosan y otros fabricantes de transporte, demostrando ser un valioso aliado en la campaña para reducir el CO 2 emisiones a nivel mundial al aligerar automóviles, camiones, aviones y barcos a través de estructuras compuestas más livianas en comparación con alternativas más pesadas de acero, aluminio y magnesio.

FUENTE | Kordsa y Ford Otosan

Resina

- Covestro proporciona a Signify materiales para luminarias impresas en 3D

- Solvay se asocia con Boeing para los escudos faciales de coronavirus

- TPE con contenido reciclado para interiores de automóviles

- Hexion se asocia con Rassini para la aplicación de ballestas compuestas en el nuevo modelo Ford F-150

- Impossible Objects se asocia con BASF para la impresión 3D compuesta

- Hexcel se asocia con Lavoisier Composites, Arkema

- Techsil lanza adhesivo epoxi transparente para sustratos compuestos

- Rhodes Interform fabrica prensa compuesta para AMRC

- Ashland se asocia con Velox para la distribución de materiales compuestos en Francia

- Volvo Group se asocia con Nvidia en una plataforma de inteligencia artificial para camiones autónomos

- VDMA desarrollará una hoja de ruta para la impresión 3D con hoja de ruta de fabricación