La impresión 3D compuesta permite la detección de daños en la industria aeroespacial y la construcción

Brightlands Materials Center (Geleen, Países Bajos) ha desarrollado piezas compuestas impresas en 3D con funcionalidad de autodetección. La autodetección crea oportunidades para monitorear estructuras críticas en campos como el aeroespacial, la construcción y la atención médica.

¿Qué es la autodetección?

La autodetección es la capacidad de un material para actuar como sensor y recopilar información sobre su propia condición. Ya se ha establecido que los compuestos de matriz de polímero reforzados con fibra de carbono proporcionan capacidades de autodetección basadas en cambios medibles en la resistencia eléctrica de las fibras continuas. Dichos materiales se están desarrollando y demostrando para el monitoreo de la salud estructural (SHM) en aplicaciones de construcción y aeronaves, incluidos puentes y edificios.

Tradicionalmente, estos materiales compuestos con detección automática se han fabricado utilizando técnicas que involucran múltiples etapas, operaciones más complejas y equipo especial. Brightlands Materials Center está combinando la autodetección de la fibra de carbono continua con la fabricación mediante la fabricación aditiva para hacer que las aplicaciones de SHM sean más rentables, lo que permite un uso más amplio y la expansión a nuevas aplicaciones.

La impresión 3D de fibra continua abre nuevos horizontes

La fabricación aditiva permite un posicionamiento y orientación muy precisos de fibras de carbono continuas. Por lo tanto, es posible colocar las fibras en lugares elegidos dentro del producto para proporcionar la resistencia y rigidez requeridas a lo largo de trayectorias de carga específicas, y formando una parte integral de la estructura. Esto significa que las fibras de carbono están ubicadas donde se necesitan para actuar como "sensores" para monitorear la estructura y múltiples fibras pueden formar una gama de sensores en toda la pieza.

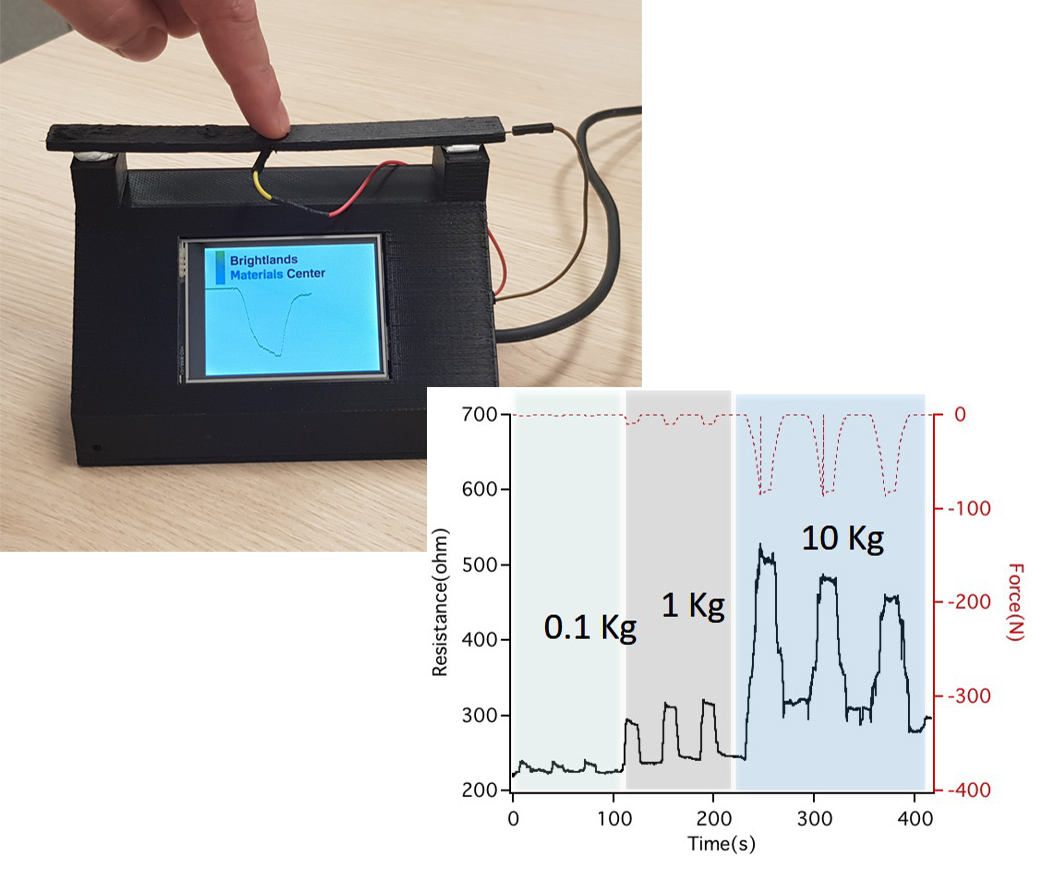

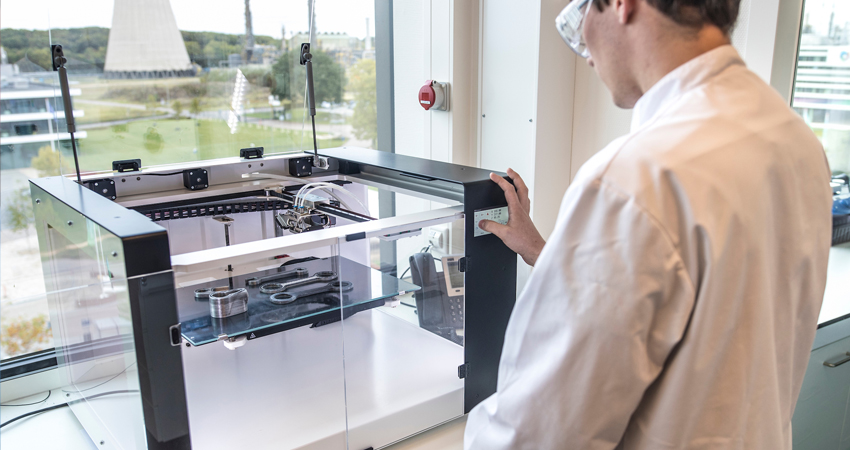

Brightlands Materials Center ha demostrado este concepto al monitorear la deformación en un modelo a escala de un puente peatonal compuesto y en una simple viga de flexión. Ambos se imprimieron con la impresora 3D compuesta Composer A4 de Anisoprint (Esch-sur-Alzette, Luxemburgo). “Estamos particularmente contentos con nuestros nuevos sistemas Anisoprint, porque ofrecen una gran libertad en la elección de los materiales de impresión, así como el control completo de la deposición de fibras”, dice Guy Bex, ingeniero de investigación en Brightlands Materials Center. La libertad en el posicionamiento de la fibra también es crucial para la detección porque las fibras de carbono continuas deben sobresalir de la pieza para hacer conexiones con el hardware electrónico utilizado para el monitoreo.

Resultados de impresión 3D más precisos

Debido a que la impresión 3D no requiere herramientas ni moldes, ofrece un proceso de un solo paso para producir compuestos continuos reforzados con fibra de cualquier forma, reemplazando las técnicas tradicionales de múltiples pasos que son más complejas, lentas y costosas. Sin embargo, optimizar el proceso de fabricación de estructuras impresas en 3D puede requerir varias iteraciones. Los compuestos impresos en 3D que se detectan por sí mismos pueden recopilar información sobre sus circunstancias de uso reales, lo que es importante para la fase de diseño y prototipo de nuevos productos.

Durante dichas pruebas, la pieza impresa en 3D con detección automática registra las condiciones reales y las fuerzas experimentadas en el servicio, lo que brinda a los diseñadores e ingenieros una comprensión más precisa de los requisitos reales que deben soportar las piezas impresas.

Tal detección también puede permitir que las piezas actúen como una herramienta de diagnóstico. Por ejemplo, las piezas de prótesis o ortesis con detección automática impresas en 3D pueden orientar a los pacientes y proporcionar información valiosa a los médicos sobre la distribución del estrés y los patrones de movimiento.

Socios de investigación

Brightlands Materials Centre es un centro de investigación independiente fundado por la Organización de los Países Bajos para la investigación científica aplicada TNO (La Haya) y la provincia de Limburgo. Apoya la innovación en la industria con un fuerte enfoque en aplicaciones y ofrece investigación y participación por contrato dedicado, incluida una hoja de ruta de investigación sobre compuestos autodetectables impresos en 3D.

Anisoprint es un inventor de anisoprinting, la tecnología para el diseño y producción de estructuras compuestas óptimas a través de la deposición continua de fibra en 3D. La empresa fabrica impresoras 3D, materiales (basados en fibras de carbono y basalto) y software para producir piezas compuestas impresas con aniso para ayudar a los científicos a resolver problemas de investigación de formas nuevas y más eficaces y permitir que las empresas de fabricación reduzcan sus costes.

Resina

- Impresión 3D y Fórmula Uno:5 tendencias en los deportes de motor

- Entrevista con el experto:Alessio Lorusso, director ejecutivo de Roboze, sobre impresión 3D compuesta y de alto rendimiento

- ¿Qué es la impresión con pigmentos? Ventajas y desventajas de la impresión con pigmentos

- DSM y Nedcam desarrollarán nuevas aplicaciones para la impresión 3D de gran tamaño

- Impossible Objects se asocia con BASF para la impresión 3D compuesta

- Victrex y Bond se asocian para la impresión 3D de piezas PAEK

- SABIC lanza panel compuesto para edificación y construcción

- Materiales y construcción del circuito flexible

- Impresión de materiales compuestos en 3D:una guía introductoria

- La asombrosa evolución de la impresión 3D en la industria aeroespacial y de defensa

- Lesiones y accidentes de construcción comunes