Lanxess extiende el uso de compuestos al moldeo por extrusión-soplado

Lanxess AG (Colonia, Alemania) anunció el 3 de septiembre que está ampliando su gama de aplicaciones al moldeo por extrusión-soplado, que incluirá la integración de compuestos termoplásticos continuos reforzados con fibra de Tepex en el proceso de producción.

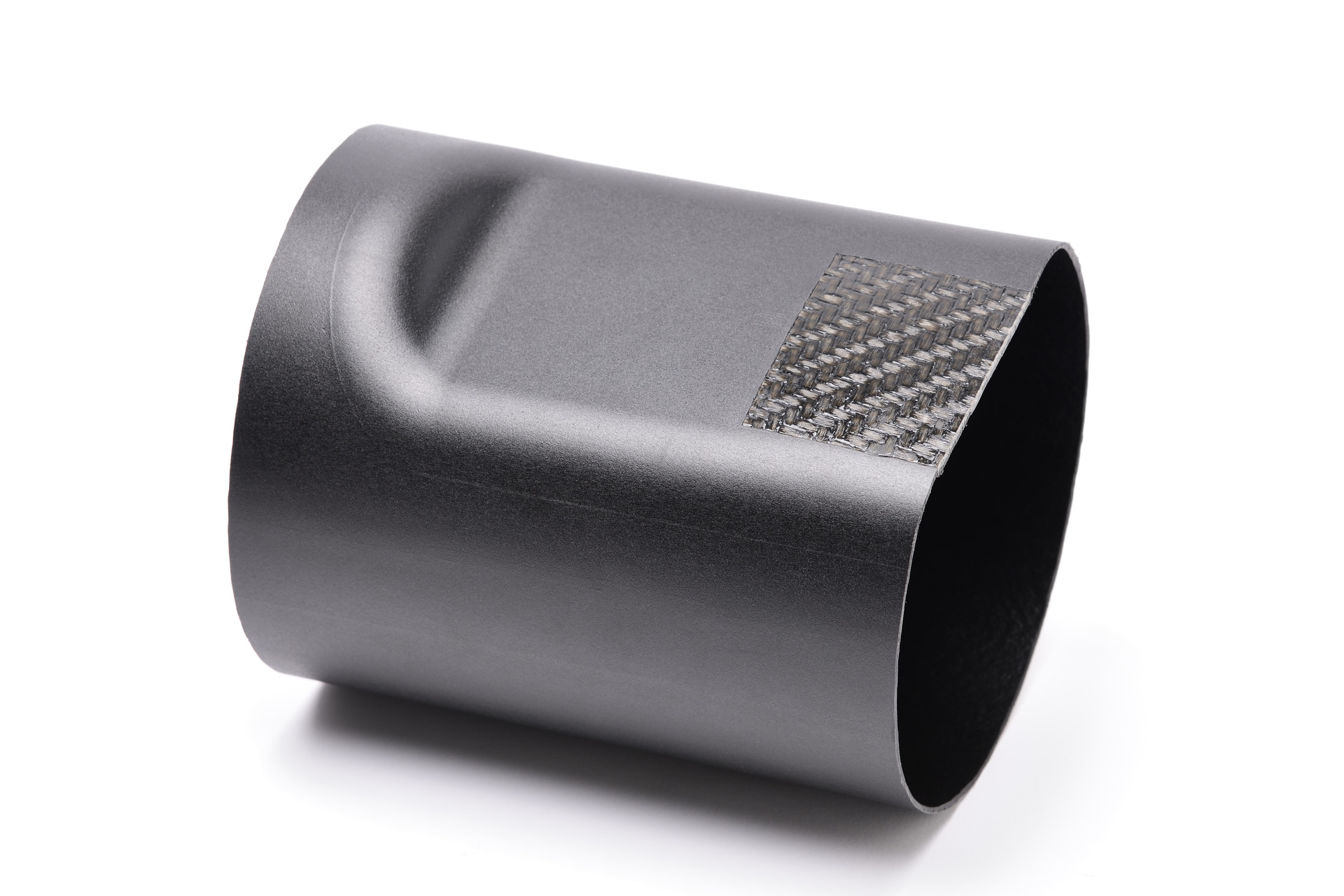

En un estudio de viabilidad reciente, Lanxess dice que demostró que los componentes hechos de PA6 se pueden fabricar con tecnología de moldeo por soplado mientras reciben refuerzo local con Tepex en puntos sujetos a cargas pesadas. Se dijo que las investigaciones se llevaron a cabo en una máquina de moldeo por soplado cercana a la producción en el centro técnico de la unidad comercial High Performance Materials (HPM) en Dormagen, Alemania. "Los componentes muestran una excelente adherencia, lo que permite utilizar la resistencia y rigidez de Tepex", explica Arthur Rieb, especialista en moldeo por soplado de HPM.

Según Lanxess, el proceso se puede utilizar para aumentar localmente el rendimiento mecánico de los componentes moldeados por soplado, por ejemplo, en áreas que están sujetas a un alto estrés mecánico debido a cargas de impacto o alta presión. “Además, es adecuado para la fabricación de componentes estructurales moldeados por soplado, como los perfiles huecos para el refuerzo de la carrocería. El uso extensivo de Tepex puede ser un factor clave para reducir el peso y el uso de material porque el grosor básico de la pared del componente puede reducirse ”, explica Rieb. "Basadas exclusivamente en sistemas termoplásticos, las piezas huecas son fáciles de reciclar, lo que facilita el establecimiento de ciclos de material de circuito cerrado".

Al fabricar tales piezas huecas, dice Lanxess, el primer paso es extruir un parisón tubular mientras se coloca simultáneamente un inserto de Tepex plastificado y calentado en la herramienta de moldeo por soplado. A continuación, se infla el parisón en la herramienta, que también forma la sección Tepex. Esto da como resultado un componente con una forma definida y un refuerzo local de Tepex. “La formación de Tepex está integrada en el proceso de moldeo por soplado, lo que resulta en un proceso de un solo paso con tiempos de ciclo cortos y económicamente eficientes que son típicos del moldeo por soplado”, agrega Rieb.

Anteriormente, dice Lanxess, la fabricación de componentes de este tipo implicaba un proceso de tres pasos con la posterior soldadura de un inserto de Tepex bidimensional o tridimensional sobre la pieza hueca moldeada por soplado.

“Nuestro proceso simplifica mucho las cosas”, dice Tilmann Sontag, experto en diseño liviano en el grupo automotriz Tepex de HPM. “Además, el refuerzo de tela hace que el material plastificado Tepex sea mucho más fácil de manipular que las cintas reforzadas unidireccionalmente con fibras continuas. Esto permite un proceso de producción estable y seguro ”.

Además, como las fibras continuas en Tepex están completamente preimpregnadas con plástico, el proceso es muy suficiente para consolidar el material de modo que no se formen bolsas de aire durante el moldeo por soplado. “El resultado es una unión de material con excelente adhesión entre el material de moldeo por soplado y Tepex. Incluso las presiones de moldeo por soplado bajas son suficientes para formar Tepex en geometrías 3D críticas, como hemisferios con radios estrechos ”, explica Sontag.

Según la empresa, su unidad de negocio HPM ha desarrollado una amplia gama de productos de compuestos de alta viscosidad a base de PA6 y PA66 con y sin refuerzo de fibra de vidrio, materiales que también se pueden utilizar para la nueva combinación proceso / material. Por ejemplo, se dice que la gama incluye variantes de productos suaves y resistentes a los impactos, como los compuestos PA6 no reforzados Durethan BC700HTS DUSXBL y Durethan BC550Z DUSXBL. Lanxess señala que este tipo de materiales son adecuados para tanques reforzados con Tepex u otras partes huecas donde la aplicación también requiere, por ejemplo, alta resistencia al impacto y flexibilidad. Por el contrario, los tipos de productos reforzados con fibra de vidrio tienden a ser el material de elección para componentes estructurales ligeros.

También con Tepex se dispone de una amplia gama de tipos de productos para el proceso, por ejemplo, variantes de materiales reforzados con tejidos de fibra continua o laminados de vidrio, aramida o fibras de carbono. La matriz de compuestos también puede variar. Además de PA6 o PA66, por ejemplo, también puede consistir en poliolefinas como polipropileno o polietileno.

Para apoyar a los clientes en todas las etapas del desarrollo de componentes, la unidad de negocios Lanxess HPM ha combinado su experiencia en materiales, aplicaciones, procedimientos y desarrollo tecnológico bajo la marca HiAnt. Se dice que el servicio abarca todo, desde el diseño conceptual, la optimización de materiales y el cálculo de las características de los componentes mediante herramientas de simulación, hasta el procesamiento, las pruebas de componentes y el inicio de la producción en serie.

Resina

- Explorando los diferentes tipos de procesos de moldeo por soplado

- ¿Qué es el moldeo por extrusión-soplado?

- Lanxess agrega dos nuevas líneas de producción para material compuesto Tepex

- Agente de purga altamente eficiente para poliolefinas de moldeo por soplado

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- PPSU para moldeo por inyección, estiramiento y extrusión, soplado y moldeo por inyección de botellas

- Moldeo por soplado:Paletizador de botellas "colaborativo"

- Compuestos termoplásticos LANXESS utilizados en la carcasa del asiento trasero del Audi A8

- Cosechando los beneficios:Crece el uso de composites en equipos agrícolas

- LANXESS amplía la capacidad de producción de compuestos termoplásticos continuos reforzados con fibra

- 6 tipos de compuertas de moldeo por inyección y cuándo usarlas