Vitrimers:el termoestable reprocesable

Hay una nueva palabra para agregar a su léxico de compuestos y va a merecer atención:Vitrimers. Descubiertos y nombrados por primera vez en 2011 por el investigador francés Ludwik Leibler, los vitrímeros son una clase de plásticos derivados de polímeros termoendurecibles que consisten en redes moleculares covalentes que pueden cambiar su topología a través de reacciones de intercambio de enlaces activadas térmicamente. Al igual que los termoestables, los vitrímeros pueden formularse para reticularse a determinadas temperaturas. Al igual que los termoplásticos, a temperaturas elevadas, los vitrímeros se pueden ablandar y reformar.

Hasta hace poco, los vitrímeros se limitaban principalmente a entornos académicos y de laboratorio. Sin embargo, en los últimos años, un puñado de proveedores han comercializado vitrímeros que demuestran que esta clase de material llegó para quedarse. Uno de esos proveedores, Mallinda (Denver, Colorado, EE. UU.), Está estableciendo operaciones y productos basados en la tecnología de vitrimer, y está demostrando la viabilidad del material.

Nacen los vitrímeros

Philip Taynton, director de tecnología de Mallinda, fundó la empresa en 2014 con su compañero Chris Kaffer, director ejecutivo. Taynton y Kaffer se conocieron en la Universidad de Colorado (CU-Boulder), donde ambos estaban en programas de posgrado, Taynton cursando su doctorado en química y Kaffer un MBA. Mallinda se creó para comercializar la investigación de vitrímeros que Taynton había realizado en CU-Boulder. El objetivo, dijo, era desarrollar y llevar al mercado una resina de matriz que se procesara como un epoxi termoendurecible, pero que se reprocesase como un termoplástico. Kaffer aseguró la financiación inicial para la empresa de la Fundación Nacional de Ciencias de EE. UU. (NSF) y el estado de Colorado, que fue la que inició la empresa.

En 2016, Taynton y Kaffer trasladaron a Mallinda al programa Cyclotron Road de Berkeley Lab (Berkeley, California, EE. UU.), Ahora llamado Activate Fellowship, una incubadora de tecnología diseñada para ayudar a los científicos emprendedores a promover proyectos con potencial de impacto global. Aquí, Kaffer y Taynton trabajaron para madurar su tecnología de vitrimer y afinar un camino hacia la comercialización. “La beca resultó fundamental de dos maneras clave”, dice Taynton. “Primero, nos permitió enfocarnos en la reducción de riesgos técnicos en un entorno de clase mundial. En segundo lugar, nos permitió ampliar enormemente nuestra red de socios estratégicos, clientes, inversores, talentos y mentores ”.

En 2018, Taynton y Kaffer trasladaron a Mallinda de regreso a Colorado y comenzaron el desarrollo y la producción de productos en serio. En el camino, obtuvieron fondos adicionales de NSF, el estado de Colorado, el Departamento de Energía de EE. UU. (DOE) y una inversión serie A de SABIC Ventures.

Termoendurecible reprocesable

Los vitrímeros de Taynton trabajan en CU-Boulder y se centran en el desarrollo de una resina que utiliza enlaces químicos intercambiables con imina. Los enlaces ligados a iminas, dice, han sido bien conocidos en el mundo de la química durante muchas décadas, pero tienen la reputación de ser inestables en presencia de agua. Un enlace ligado a imina, dice Taynton, “es muy especial porque, como doble enlace carbono-nitrógeno, es muy fuerte y estable, pero también se puede intercambiar fácilmente con otros enlaces C =N cercanos sin la necesidad de un catalizador. El gran avance que tuvimos en CU-Boulder fue el desarrollo de redes vinculadas a iminas perfectamente estables. Esto abrió la puerta a una plataforma química novedosa que no solo podía competir con el rendimiento mecánico de los termoestables tradicionales, sino que también permitía el procesamiento de poscurado reversible de polímeros reticulados completamente curados ”.

Además, señala Taynton, las redes vinculadas a imina de Mallinda se pueden producir utilizando reactivos disponibles comercialmente. A pesar de estos atributos, el rendimiento mecánico, el precio, la sensibilidad ambiental y la capacidad de fabricación del producto inicial de Mallinda eran menos que competitivos para las resinas compuestas. Nuestro desarrollo en los años transcurridos desde que salimos de CU-Boulder se ha centrado en abordar todos estos problemas. Pudimos desarrollar una tecnología de plataforma de materiales versátil y mecánicamente robusta para competir con los materiales heredados tradicionales ”.

Taynton dice que su primer artículo sobre redes vinculadas a iminas, publicado en 2014, anticipó la aplicación de materiales como una matriz de resina para su uso en la fabricación de compuestos. “El potencial estaba ahí”, dice, “pero hubo muchos interrogantes que hemos respondido en los últimos seis años”.

Las respuestas a esas preguntas se centraron en el desarrollo de formulaciones dirigidas a la producción a escala comercial. Hoy, dice Taynton, “no necesitamos sintetizar precursores químicos esotéricos para formular nuestras resinas. Dado que no tenemos que sintetizar ninguna nueva especie química, los costos de producción son significativamente más bajos y podemos escalar muy rápidamente ".

El resultado es una matriz de resina que, según Taynton, "comienza como cualquier otro termoestable". Es una fórmula de dos partes que tiene una vida útil y se cura mediante cualquiera de los métodos tradicionales comunes en la fabricación de compuestos, incluido el moldeo por compresión, curado en horno o curado en autoclave. Se cura en 1-3 minutos y se reticula completamente como lo hace un termoestable. También puede estar preimpregnado. Sin embargo, cuando la resina se calienta a temperaturas superiores a la T g del material , esos enlaces de imina comienzan a intercambiarse rápidamente y la resina se ablanda. En este estado ablandado, la pieza se puede remodelar hasta que la temperatura de la resina descienda por debajo de Tg, momento en el que la reacción de intercambio de enlaces se ralentiza esencialmente a cero a medida que la red se congela por la transición vítrea.

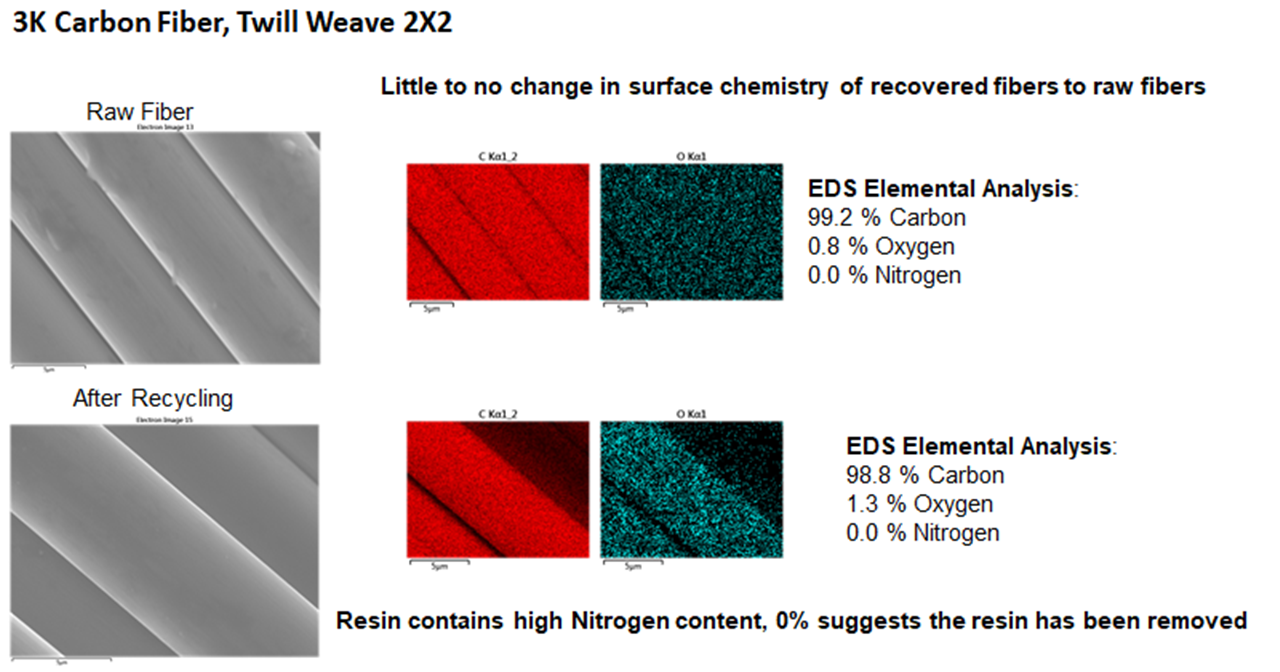

Debido a la química reversible inherente a los vitrímeros, los materiales curados también se pueden despolimerizar y separar de la fibra en condiciones suaves, simplemente mediante la adición de precursores monoméricos. Los propios monómeros reaccionan de manera reversible en la red y la descomponen en segmentos moleculares más pequeños, produciendo una resina líquida, que se separa fácilmente de la fibra y el relleno (ver video, arriba). La resina recuperada sin modificación se puede formular en la próxima generación de resina vitrimérica de grado de producción. Según Taynton, la resina de segunda generación puede contener cargas de resina reciclada del 30-40%, lo que permitirá un mayor ahorro de costes en el lado de la resina además del valor del material de fibra recuperado.

¿Cómo deberían llamar a tal material? Taynton enfatiza que aunque reprocesa de manera similar a un termoplástico, no un termoplástico. Y aunque cura y reticula como un termoestable, no es un epoxi, poliéster, éster de vinilo o cualquier otro sistema de resina común. "Lo llamamos un termoestable reprocesable o reversible", dice Taynton.

Productos, aplicaciones

Mallinda está desarrollando y comercializando dos resinas basadas en su tecnología ligada a imina. Taynton dice que el primero, Vitrimax T60, dirigido al mercado de artículos deportivos, presenta una T g que permite que el material se ablande a las temperaturas disponibles para los usuarios finales domésticos (60-80 ° C) y luego se remodele para una modificación física personalizada.

Los posibles usos de este material incluyen bastones de esquí y almohadillas para protección personal. El segundo producto, llamado Vitrimax T130, se está colocando como un reemplazo directo de los epóxicos estructurales estándar. Tiene un rango de temperatura de proceso de 180-200 ° C y una T g de 130 ° C. Puede formarse por compresión y está diseñado para su uso en piezas de automóviles, tapas de largueros de palas de viento y estructuras industriales.

Las fórmulas de Mallinda se pueden comprar en forma líquida, pero Taynton dice que el formato más fácil de usar son las láminas completamente curadas. Para producir estos, Mallinda preimpregna la fibra de su elección y luego la cura inmediatamente para crear un producto en láminas. Esta hoja se puede transportar y almacenar fácilmente a temperatura ambiente, no tiene limitaciones de vida útil y se puede recalentar rápidamente para ablandarla y darle la forma final. “Los tiempos en el molde durante este proceso de conformado son muy rápidos”, dice Taynton. “Además, hemos demostrado una buena unión interlaminar de nuestro material. También se adhiere muy bien al epoxi ". Taynton informa que la resina de Mallinda tiene una energía superficial similar a la del epoxi, por lo que es compatible con la mayoría de las fibras que están dimensionadas para usarse con epoxis.

También en las obras de Mallinda hay variedades de resina compatibles con pultrusión, moldeo por transferencia de resina (RTM) y cintas UD. También se está desarrollando una resina compatible con fuego, humo y toxicidad (FST). Además, las resinas están siendo evaluadas para su uso con fibras de aramida y fibras de polietileno de peso molecular ultra alto (UHMWPE). También se están analizando la soldadura y la capacidad de reparación, dice Taynton.

Saliendo al mercado

Taynton sostiene que cuando él y Kaffer fundaron Mallinda, su enfoque inicial estaba en el desarrollo de una resina reprocesable que curara rápidamente utilizando procesos de fabricación de compuestos estándar. En los últimos años, sin embargo, dice:“La fuerza impulsora de este producto ha sido la economía circular. El reciclaje se ha vuelto imperativo, especialmente en la UE, y nuestro material es adecuado para eso ".

Independientemente de cómo se utilice, llevar este producto al mercado requerirá, por supuesto, el desarrollo de la capacidad de fabricación a escala industrial. Mallinda está desarrollando capacidad en su ubicación de Denver para producir 1 tonelada estadounidense de cada uno de sus productos Vitrimax T60 y T130. El material de estas líneas se utilizará para pruebas de clientes y programas de validación.

La producción a gran escala estará a cargo de socios industriales que, según Taynton, están mejor equipados para la tarea. Mallinda se encargará del desarrollo y las ventas de productos. Mallinda emplea actualmente a ocho personas, pero Taynton espera que ese número aumente a 12-15 después de que la compañía obtenga su próxima ronda de financiamiento.

Resina

- El futuro de la televisión en vivo

- Materiales termoplásticos frente a termoendurecibles:¿cuál es la diferencia?

- El 555 IC

- La fórmula cuadrática

- El pestillo D

- El desarrollo de plásticos modernos

- Historia del tornillo

- Vespel®:el material aeroespacial

- ¿Qué es la economía circular?

- Resinas de poliéster:conceptos básicos

- Cómo funciona el proceso de CMC