Diferentes tipos de texturas de molde para moldeo por inyección

La mayoría de las piezas de plástico necesitan un procesamiento adicional antes de completarse. Muchos de estos procesos trabajan para mejorar la apariencia y la estética del producto. Uno de esos procesos es la inclusión de texturas en la superficie del molde.

El acabado de la superficie es un factor crítico cuando se trata de la apariencia de su producto. También influye en el rendimiento del producto. Por lo tanto, se puede decir que tiene un propósito tanto funcional como estético. Debe comprender que la elección de la textura del molde es un factor crucial. Determina el aspecto, la sensación y el rendimiento de su producto.

Los fabricantes usan un vocabulario especial cuando hablan de la textura del molde. Es por eso que hemos creado esta guía para que se familiarice con los detalles de las texturas de la superficie del molde. Primero, analicemos la textura de la superficie y su importancia.

¿Qué es la textura superficial?

Cuando se trata de fabricación, la textura de la superficie es la topografía tridimensional de un sólido dado. Es imposible obtener una topografía de superficie perfectamente uniforme o plana. Por lo tanto, hay algún tipo de textura en cada superficie.

Puede ver algunas de estas texturas como patrones repetitivos regulares. Algunos de ellos pueden ser bastante aleatorios y muy difíciles de describir en general. Generalmente, el texturizado implica la creación de una serie de patrones en la superficie de los productos.

Hay tres términos especializados principales que se utilizan para describir las texturas superficiales. Ellos son:

- Poner :La disposición de un acabado superficial es la dirección general de su patrón. La disposición se crea mediante el proceso utilizado para fabricar la superficie. Dicho proceso podría incluir fresado, lijado, esmerilado y otros.

- Ondulación :Cuando una máquina herramienta se mueve sobre un área grande, provoca lo que conocemos como ondulación. La forma de onda, en este caso, se produce debido a la repetición de vibraciones cíclicas en una pieza de trabajo. Es decir, una máquina herramienta CNC puede crear marcas características en una pieza a medida que gira sobre la superficie.

- Rugosidad :La rugosidad de la superficie se produce debido a la interacción entre una herramienta de corte y la superficie. Tales interacciones pueden ser el resultado de cortes aleatorios y caóticos.

Ventajas de las texturas superficiales del molde

Los diseñadores de piezas eligen texturas de molde por razones tanto estéticas como funcionales. Si bien es posible que haya tomado precauciones durante la fabricación, es posible que los lotes de productos no siempre sean perfectos. Aquí es donde entra en juego la textura del molde. Los principales beneficios de la textura del molde en el acabado superficial incluyen los siguientes:

- Mejora la apariencia de su producto. Puede enmascarar fácilmente las imperfecciones en los productos. Es decir, la textura de la superficie puede funcionar como camuflaje para líneas de flujo, sumideros, marcas de quemaduras y otros defectos.

- Eliminación de arrugas plásticas de flujo. La adición de espesor texturizado puede ayudar a eliminar las arrugas de flujo. También ayuda a mejorar la resistencia del producto.

- Agarre mejorado. Agregar textura superficial ayuda a mejorar las cualidades antideslizantes de los materiales. Esto facilita sujetar la pieza. De esta manera, mejora su usabilidad y la seguridad de la aplicación.

- Fuerza y adherencia mejoradas. La textura de la superficie puede ayudar a que su pieza resista el daño por contacto durante el envío. La pieza también resistirá posibles manchas de huellas dactilares. Una parte texturizada también tiende a contener el dolor con más firmeza. Esto es importante para operaciones de moldeo adicionales.

Diferentes tipos de texturas superficiales de moldes

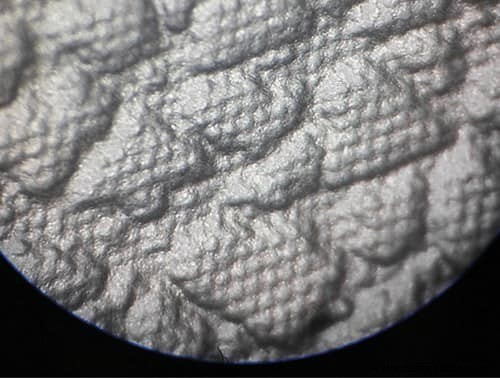

Texturas de la superficie del molde Hecho por pulido

Los estándares de acabado superficial de moldeo por inyección clasifican estos tipos en la categoría A. Son los grados más altos, que ofrecen piezas brillantes y brillantes. Para este tipo de textura, se utiliza una herramienta rotativa para pulir la superficie.

El pulido se produce de forma no lineal y aleatoria. En este caso, la ondulación de la superficie no tiene dirección. Por lo tanto, el patrón parece el mismo, independientemente del ángulo desde el que se mire.

Texturas superficiales de molde hechas con papel de lija

Esta es la Categoría B de los estándares de acabado superficial de moldeo por inyección. La aplicación de la textura de la superficie, en este caso, se produce de un lado a otro. Por lo tanto, notará algunos rasguños lineales con algunos patrones obvios.

Los fabricantes consideran este tipo de acabados superficiales SPI como semibrillantes. Sin embargo, oculta perfectamente los defectos del moho y producirlo es menos costoso que pulirlo. El grano de lijado que se usa para estos acabados varía de grano 320 a grano 600.

Texturas superficiales de molde hechas con piedra arenisca

La creación de este tipo de texturas se produce con la ayuda de piedras de lijado de grano. El grano de estas piedras también puede variar de 320 a 600. Esto es similar al de los acabados con papel de lija. Sin embargo, las texturas hechas con arenillas dejan superficies mucho más rugosas.

Las superficies también son menos planas. Esto se debe a que las piedras tienen acciones de corte más agresivas. Esta es una de las formas más rápidas de borrar marcas de moldes o herramientas. Por lo general, queda un acabado mate en las piezas de plástico.

Texturas superficiales de moldes hechas por chorreado

La limpieza con chorro abrasivo ayuda a crear acabados más rugosos. Este tipo de texturizado utiliza perlas de vidrio o arena. Esto corresponde a la categoría D de acabado superficial de SPI.

La naturaleza aleatoria del chorreado y la pulverización da como resultado un acabado no direccional y uniforme. Este tipo de textura de molde ayuda a crear acabados planos y sin brillo.

Texturas superficiales de moldes realizadas con EDM

EDM significa Mecanizado por descarga electrónica. Este tipo de acabado superficial da un resultado similar a la erosión por chispa. El enfoque elegido dependerá de la función y el tipo de material que desee procesar.

Texturas superficiales de moldes hechas con satén

Este es otro proceso rápido que ayuda a crear superficies planas. Es relativamente más duradero que el proceso de voladura. También es una excelente manera de cubrir marcas de soldadura y hundimiento en superficies rugosas.

Estándar de acabado superficial SPI

SPI significa Sociedad de la Industria del Plástico. Esta sociedad establece los estándares para las industrias del plástico en los Estados Unidos. Las características superficiales de las piezas deben cumplir con el estándar de acabado superficial SPI. Las normas identifican las cualidades estéticas de los materiales plásticos. Hay doce grados diferentes de acabado de superficie SPI. Los grados se dividen en cuatro categorías. Cada categoría tiene requisitos separados para la desviación permisible de la perfección. Las categorías incluyen:

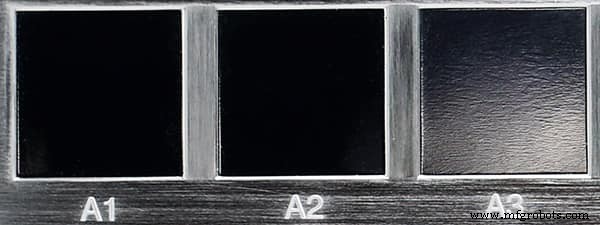

Acabado brillante

Esta categoría incluye los grados SPI A-1, A-2 y A-3. Estos grados muestran acabados de alto brillo en moldes de acero endurecido. Los moldes de acero generalmente se pulen para darles un brillo de espejo usando un polvo de diamante fino que se suspende en aceite.

Los acabados en esta categoría son brillantes, suaves y, a menudo, costosos. Estos son los grados que se utilizan para fabricar viseras, espejos de plástico y otras piezas ópticas.

Acabado semibrillante

Esta categoría de acabado superficial incluye los grados SPI B-1, B-2 y B-3. Esta categoría especifica acabados semibrillantes. Los moldureros realizan los acabados con unos moldes de acero para herramientas templado y pulido.

Los moldes se pulen con lija de grano ultrafino. Algunos fabricantes también utilizan tela de esmeril. Las piezas de plástico terminadas con este proceso no muestran defectos de moldeo por inyección.

Acabado Mate

Esto incluye los grados SPI C-1, C-2 y C-3. Es una categoría que especifica el acabado mate de los moldes de acero. Luego, está el pulido de la superficie con finos polvos de piedra.

Estos acabados no presentarán defectos como herramientas o marcas de mecanizado. Las mejores aplicaciones se encuentran en piezas industriales termoestables o fundidas a presión.

Acabado texturizado

Por último, está el acabado texturizado. Esta categoría se clasifica en los grados SPI D-1, D-2 y D-3. El moldeador primero alisa el molde utilizado para el acabado con polvo fino de piedra. El moldeador luego se seca con óxido de aluminio.

A veces, las cuentas de vidrio también resultan útiles. Un acabado texturizado le da a la superficie una característica de buen agarre. También es una forma eficaz de ocultar defectos de moldeo por inyección y manchas de huellas dactilares.

Factores a considerar al decidir las texturas de la superficie del molde

Las opciones de textura de la superficie de moldeo por inyección pueden variar según varias razones. Puede deberse a la calidad de la pieza deseada oa la composición química. Debe comunicarse con su ingeniero de diseño para asegurarse de elegir la mejor textura de superficie para sus piezas. Esto le ayudará a obtener los resultados deseados en términos de rendimiento y estética.

Estos factores fundamentales lo ayudarán a elegir la textura del molde para sus piezas.

Estética y Funcionalidad

La textura del molde tiene como objetivo mejorar la apariencia de la pieza mientras asegura que realiza sus funciones. Por lo tanto, debe considerar el tipo y el nivel de estética que necesita para su producto. Esto le ayudará a elegir el grado de acabado superficial deseado. Además, la estética debe ir de la mano con la función prevista de la pieza.

Elección de materiales

Diferentes materiales tienen diferentes propiedades químicas y físicas. Propiedades como la temperatura de fusión juegan un papel importante en la capacidad de un material para brindar un acabado de superficie específico. Los aditivos también afectan el resultado final de una pieza terminada. Por lo tanto, es importante considerar los distintos materiales antes de elegir la textura de la superficie.

Temperatura y velocidad de inyección

Otro factor que influye en el resultado de un acabado superficial es la velocidad de inyección del material fundido. Los acabados brillantes requerirán una velocidad de inyección rápida. Esto se debe a que habrá un llenado más rápido de la cavidad del molde. En consecuencia, esto reduce la visibilidad de los defectos y mejora la apariencia del acabado.

Conclusión

Las texturas de la superficie del molde son cruciales para la funcionalidad y la estética de su producto. Por lo tanto, es importante que comprenda los diversos detalles y estándares de acabado superficial. Este artículo analiza las diversas texturas de la superficie del molde. También le indica los factores que debe tener en cuenta al elegir una textura de molde.

Le ayudará si trabaja con una empresa de moldeo por inyección calificada. En RapidDirect, lo ayudamos a tomar las decisiones correctas con respecto al acabado de la superficie de su pieza. Entendemos la importancia de la textura de la superficie en la fabricación de plástico. Por lo tanto, estamos listos para ayudarlo en esta fase de diseño y lograr los mejores resultados.

Hacemos de los servicios de calidad nuestra prioridad en RapidDirect. También somos conocidos en la tabla de acabados de superficies plásticas y el espectro de clasificación SPI. Por lo tanto, puede estar seguro de que podemos ayudarlo a determinar la mejor textura superficial que cumpla con sus objetivos de calidad. Con la ayuda de nuestros ingenieros expertos y experimentados, trabajamos para lograr los mejores resultados en un plazo de entrega razonable.

Preguntas frecuentes:texturas de la superficie del molde

¿Cómo elijo un acabado de superficie? Ayudará si considera la función, la estética y el costo al elegir un acabado de superficie. La función es un criterio muy importante. Ayuda a garantizar que su pieza aún realice la función deseada después de obtener el acabado superficial.

¿Por qué las piezas de plástico suelen tener textura?Es importante texturizar las piezas de plástico por muchas razones. El texturizado ayuda a mezclar un área trabajada con el material original con éxito. También ayuda a mejorar la usabilidad de la pieza y la seguridad de la aplicación. Además, aumenta la adherencia y la resistencia de la pieza.

Material compuesto

- Explorando los diferentes tipos de procesos de moldeo por soplado

- Tutorial de moldeo por inyección:vídeos

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- Materiales de espuma para moldeo por inyección o compresión

- Moldeo por inyección robótico para compuestos funcionalizados

- Tipos de acabados superficiales para productos moldeados

- Proceso de moldeo por inyección

- La importancia de la técnica de moldeo por inyección

- Herramientas blandas frente a herramientas duras para moldeo por inyección

- Moldeo por inyección de plástico:tecnología para las necesidades actuales

- Diferentes tipos de sistema de inyección en motores CI