Mejora del rendimiento de la prensa de extrusión con la actualización hidráulica

Un desafío emergente para la industria de las prensas de extrusión es la tecnología hidráulica más antigua. Muchas prensas siguen utilizando bombas hidráulicas ineficientes y poco fiables.

Superior Extrusion se enfrentó recientemente a esta situación. En 1996, la empresa compró una prensa Farrel usada de 1.650 toneladas. En uso desde 1971, la prensa de 7 pulgadas ha producido desde entonces más de 200 millones de libras de extrusiones de aluminio para el fabricante con sede en Michigan. La imprenta actualmente opera un turno de 10 horas por día, con planes de pasar a dos turnos en el futuro.

En una prensa de extrusión de aluminio de este tamaño, los componentes hidráulicos están sometidos a un desgaste significativo y constante. Después de décadas produciendo una amplia gama de piezas, el mantenimiento del sistema hidráulico, especialmente en la bomba hidráulica, se había vuelto más frecuente, lo que reducía el tiempo de actividad y la productividad de la prensa.

Al igual que con muchos clientes que utilizan bombas de modelos similares, las piezas se volvieron casi imposibles de obtener y los técnicos calificados se volvieron más difíciles de encontrar. Una de las principales consecuencias del envejecimiento de la bomba fue el aumento de las fugas de fluido hidráulico. Superior comenzó a registrar de 65 a 70 horas de tiempo de inactividad cada año para reparar fugas, junto con los costos de reparación y fabricación de tuberías y otras piezas internamente.

La solución de actualización de bomba hidráulica empotrada

Superior se acercó a Bosch Rexroth para ayudar a desarrollar la solución, ya que habían trabajado juntos en otros proyectos hidráulicos en el pasado, tanto para nuevos sistemas como para actualizaciones de equipos. “Bosch Rexroth existe desde hace años y tiene una reputación de calidad y servicio. Eso era importante para nosotros porque en la industria de la extrusión, cuando una pieza falla, no se puede ir a la ferretería a comprar una nueva”, dijo el presidente y director ejecutivo de Superior, Bradley Couture.

Según Michael Kramer, ingeniero de aplicaciones de prensa de Bosch Rexroth, la bomba heredada se encontraba encima del tanque, extraía aceite del depósito y lo suministraba al sistema a través de dos puertos de suministro. La mayoría de las bombas modernas funcionan con un solo puerto de suministro, por lo que la instalación de una bomba nueva requería una reconfiguración del sistema.

Además, Superior y Bosch Rexroth necesitaban diseñar una actualización relativamente sencilla.

Antes de trabajar con Superior, el equipo de Bosch Rexroth reconoció que este estilo de bomba se estaba volviendo obsoleto. En respuesta, su equipo de ingeniería en Bethlehem, Pensilvania, colaboró con asociados en Alemania para diseñar y diseñar un reemplazo de bomba/múltiple/controles.

Después de 150 horas de pruebas en las instalaciones de Bethlehem y más de 2000 horas de pruebas en producción en la prensa de extrusión de 2400 toneladas de un cliente de Rexroth, el equipo validó que la nueva solución de instalación directa cumplía con los estándares de rendimiento y confiabilidad de la empresa.

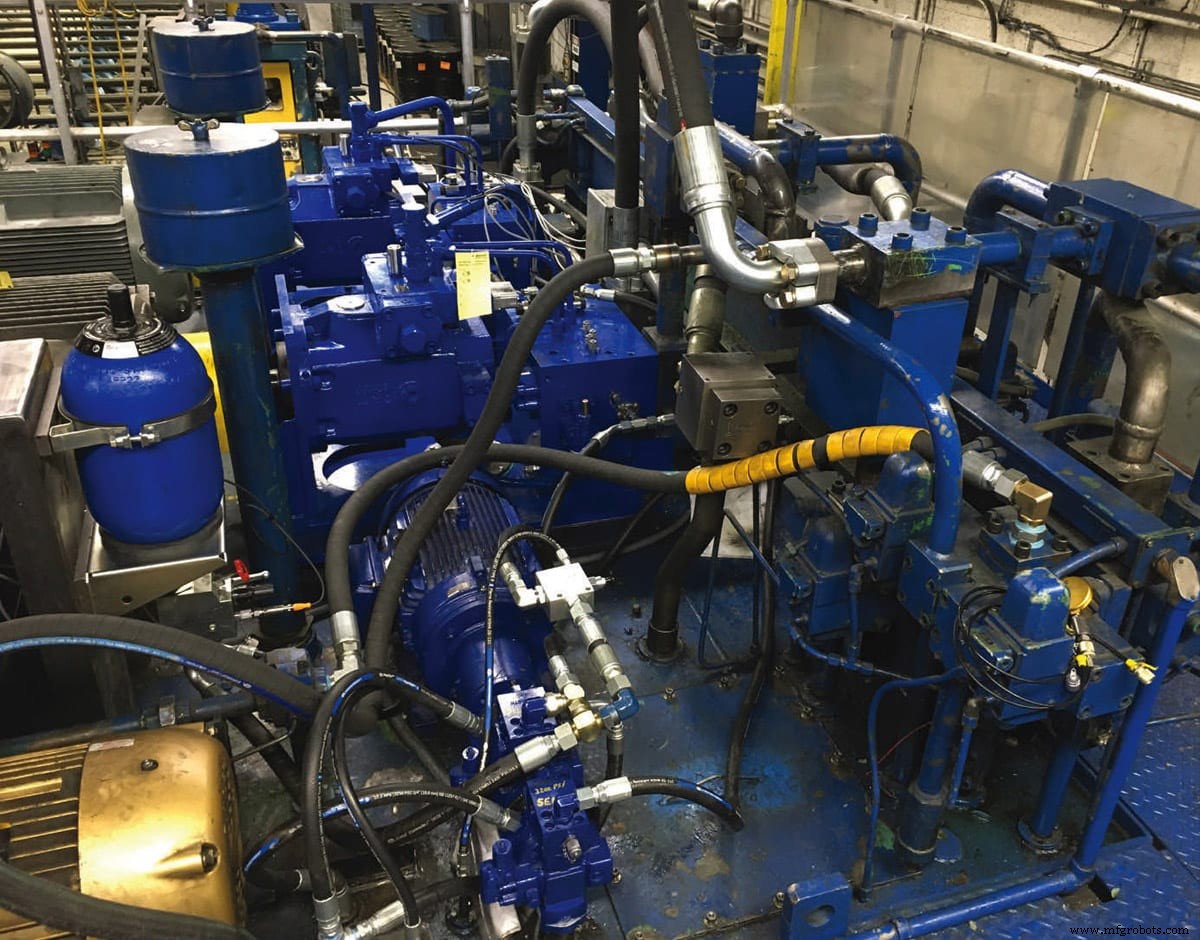

El proyecto de Superior fue la primera oportunidad de aplicar el concepto drop-in probado. El corazón de la solución era una bomba de pistones axiales Rexroth A4VSO 500. "Al agregar una válvula de retención en la parte inferior de la tubería de succión e inyectar un volumen de llenado parcial en la tubería, pudimos asegurarnos de que la entrada de la tubería estuviera llena al momento del arranque o en condiciones de flujo mínimo", dijo Kramer.

La actualización directa incorporó un circuito múltiple personalizado que replica la función bidireccional anterior con dos puertos de presión en la misma ubicación exacta que la bomba heredada. Las válvulas de cartucho de dos vías dirigen el aceite al puerto correcto; este diseño preservó gran parte de las tuberías hidráulicas existentes y permitió una instalación más sencilla.

Para controlar el flujo a través de los puertos de presión, se configuró un control electrónico digital HACD para tomar las señales analógicas existentes que anteriormente controlaban las bombas heredadas y usar esas salidas para controlar tanto la bomba A4VSO como las válvulas de control. Esto simplificó el desafío de los controles de instalar una nueva generación de sistemas hidráulicos con los sistemas existentes.

El resultado fue una solución inmediata que modernizaría la prensa sin el tiempo de inactividad significativo o el costo asociado con una actualización o reemplazo completo.

Resultados medibles más allá de la reducción del tiempo de inactividad

La modernización de la bomba hidráulica produjo resultados medibles casi de inmediato, con aumentos significativos en la velocidad de la prensa. “Antes de la actualización, la prensa manejaba alrededor de 2000 libras por hora”, dijo Couture. "Ahora corre alrededor de 2400 libras por hora, un aumento de alrededor del 14 por ciento".

La velocidad de la prensa aumentó tanto que cuando un troquel en particular funcionó a 2800 libras por hora, el horno de Superior no pudo seguir el ritmo de la producción. Superior descubrió que la nueva modernización funcionaba de manera mucho más eficiente que podían reemplazar los motores de 200 caballos de fuerza con motores de 150 caballos de fuerza más eficientes energéticamente. La temperatura del aceite también disminuyó, lo que ayudó a reducir los costos ambientales y de refrigeración.

Según el director ejecutivo de Superior, la modernización proporcionó una solución inteligente y fácil de instalar para un problema persistente que obstaculizaba la productividad y la eficiencia operativa de la empresa. Al contar con un reemplazo Rexroth prediseñado para la bomba hidráulica, Superior pudo extender la vida útil operativa de la prensa con una solución rentable que generó rápidamente un retorno medible de su inversión.

Este artículo fue una contribución de Bosch Rexroth (Bethlehem, PA). Para obtener más información, visite aquí .

Sensor

- para doblar chapa con una plegadora

- Simulación del rendimiento de la bomba de corriente con tolerancia y temperatura

- Mejora del rendimiento de los activos con aprendizaje automático

- Mejore el rendimiento con soldadura automatizada

- Blog:Wearables médicos con gran rendimiento

- Mejora del control de calidad con el ciclo Deming

- Actualice su equipaje con juegos de equipaje de fibra de carbono

- Fábrica centenaria obtiene una actualización con 6S

- Mejora de la eficiencia energética con HMI

- ¿Reparar, actualizar o reemplazar su bomba?

- Mejorar las operaciones mineras con tecnología inteligente