La guía definitiva sobre soldadura robótica en la fabricación

Fuente:Pixabay

Los robots de soldadura se encuentran entre los robots industriales más importantes en el espacio de fabricación. Se encargan de la soldadura, que es esencialmente lo único que mantiene unidas a las máquinas, incluidos los automóviles. Robótica en la fabricación de automóviles depende en gran medida de la soldadura automatizada, que reemplaza la mano de obra humana en casi todas las plantas de fabricación de automóviles en todo el mundo. De todas las aplicaciones de robots industriales en la fabricación , la soldadura robótica es la más reciente, ya que se introdujo hace menos de 20 años.

Hay alrededor de seis procesos de soldadura automatizados que son ampliamente utilizados en la fabricación industrial. Cada proceso tiene una función única y tiene un robot especial diseñado para ejecutar esa función.

La soldadura por puntos por resistencia es un proceso en el que el calor de la resistencia eléctrica se aplica con fuerza para soldar materiales metálicos. Esta concentración de presión y electricidad en un punto hace que el metal se derrita y se coaleszca mientras está en su estado fundido. Luego, el metal se deja enfriar y se une permanentemente en ese punto, de ahí el nombre de soldadura por puntos.

Las ventajas de utilizar un robot de soldadura por puntos son muchos; una es que es perfecta; no deja marcas de soldadura. Otro es que es mucho más resistente en comparación con otros tipos de soldadura; una vez que dos partes se funden, quedan puntos débiles. La industria automotriz depende en gran medida de los robots de soldadura por puntos, y el automóvil promedio tiene más de 5000 soldaduras por puntos.

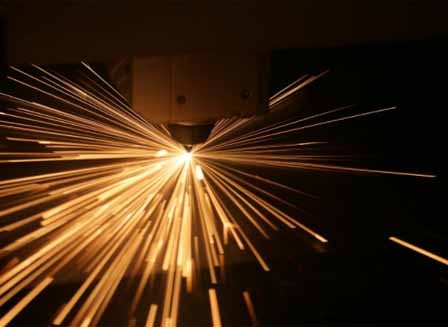

Esta es otra forma avanzada de unir metales que enfoca el calor en un punto usando rayos láser. La tecnología existe desde hace más de 30 años. La soldadura por láser funciona poniendo juntas dos láminas de metal en contacto entre sí. A esto le sigue la concentración del rayo láser en los bordes de las láminas de metal. El intenso calor hace que se fundan a la vez, mezclándolos completando el porro. Una vez que se enfrían, se vuelven uno.

Algunas de las ventajas de la soldadura láser incluyen alta precisión, ya que un rayo láser se puede controlar fácilmente. La velocidad de soldadura también es muy alta; el intenso calor hace que cualquier tipo de metal se derrita entre sí, formando una unión al instante. La consistencia también es alta, lo que lo convierte en el método ideal si busca crear uniformidad.

Este es un tipo de soldadura robótica Proceso en el que la fuente de calor es un arco formado entre un electrodo de metal consumible y la pieza de trabajo con una protección gaseosa de gas suministrada externamente que suele ser un gas inerte. Esto hace que se forme un baño de soldadura entre los dos materiales, que ahora se unen después de enfriarse.

Hay dos tipos de robot de soldadura por arco de gas y metal . El primero se llama Soldadura con gas inerte metálico ( MIG robot de soldadura ) que utiliza un gas inerte como argón o helio; luego, está la soldadura por gas activo metálico (MAG) que utiliza un gas activo que suele ser una mezcla de oxígeno, dióxido de carbono y argón.

La principal ventaja de la soldadura por arco metálico con gas es que no hay salpicaduras de materiales fundidos, como suele ocurrir con otras técnicas de soldadura; el gas protector protege el baño de soldadura hasta que se enfría.

Este es un tipo de soldadura que pasa electricidad entre el electrodo y el material a soldar. La soldadura está protegida de la atmósfera por un gas protector que envuelve el área de soldadura. El electrodo utilizado en este proceso está hecho de tungsteno. La razón por la que se elige este metal es el hecho de que tiene las temperaturas de fusión más altas de cualquier metal a 6.170 grados Fahrenheit.

Las tres aleaciones principales de tungsteno que se utilizan en este proceso de soldadura son el tungsteno zirconiado, que se utiliza para metales no ferrosos y utiliza corrientes de CA más altas. Está el tungsteno toriado, que se utiliza en acero al carbono y acero inoxidable, y por último, el tungsteno puro, que se utiliza en aluminio y magnesio.

Este es un proceso de soldadura robótica que se utiliza en materiales delgados que requieren una soldadura delicada. Cualquiera que esté familiarizado con la soldadura dará fe del hecho de que soldar láminas delgadas de metal es un gran desafío. Si usa demasiada fuerza o un tipo de soldadura muy extrema, puede cambiar toda la naturaleza de los materiales involucrados. La soldadura por arco de calibre delgado funciona minimizando la quemadura que puede hacer que la soldadura fundida colapse, desfigurando los materiales. Hay dos gases inertes que se utilizan con este proceso para minimizar las salpicaduras; Gas inerte de tungsteno (TIG) y gas inerte metálico (MIG).

La soldadura por plasma es un proceso de soldadura por arco que funciona de manera similar a la soldadura por arco de calibre delgado; la única diferencia aquí es que el arco de plasma se puede separar de la envoltura del gas protector. Luego, el plasma se exprime a través de una boquilla de cobre de hueso fino, que luego contrae el arco. El proceso puede realizarse de tres formas principales; Soldadura de microplasma que se utiliza para láminas delgadas de hasta 0,1 mm de espesor.

La segunda se llama Soldadura de Corriente Media que usa entre 15-200A de corriente; tiene una penetración más profunda. El último método se llama soldadura de ojo de cerradura, que se utiliza en láminas de metal de hasta 10 mm de espesor.

No se puede negar el hecho de que los robots se involucran más en el proceso de fabricación a medida que pasa el tiempo. En algunos países, han reemplazado por completo al trabajo humano. Existen ventajas y desventajas de usar robots para soldar, y entre ellas se incluyen las siguientes.

Hay una mayor eficiencia y productividad: Los robots de soldadura son precisos en su trabajo ya que están programados de esa manera; hay muy poco margen para errores. Su capacidad para realizar tareas repetitivas una y otra vez sin cansarse aumenta la productividad.

Tiempos de ciclo más cortos: A medida que la fabricación se vuelve eficiente, los tiempos de ciclo se acortan, lo que a su vez significa que se puede producir más dentro de ese marco de tiempo en comparación con lo que se estaba haciendo al depender del trabajo humano.

Mejor utilización del suelo: La automatización del lugar de trabajo ha reducido la huella humana y, a su vez, ha creado más espacio para otras cosas. Un robot de soldadura puede realizar trabajos que solían realizar un grupo de personas. Con más espacio, hay más espacio para el movimiento, así como la incorporación de nuevas máquinas de soldadura robóticas . .

Se aumenta la seguridad: Los seres humanos no pueden mantener la concentración durante demasiado tiempo; cuanto más trabajan, mayor es la falta de concentración; esto es lo que provoca accidentes en lugares que utilizan maquinaria pesada. Los robots de soldadura, por otro lado, pueden funcionar durante días sin equivocarse ni un pie. Los accidentes ya no son comunes en las fábricas debido a esto.

Reducción del desperdicio: El alto nivel de precisión exhibido por los robots es tan eficiente que queda muy poco para descartar. El eros humano es el mayor contribuyente al desperdicio en la mayoría de las plantas de fabricación. Sin embargo, con los robots, la mayoría de las materias primas se utilizan al máximo.

El costo inicial de la automatización es muy alto: Considerando la cantidad de programación de robots industriales que implica la fabricación de robots junto con las complejas herramientas necesarias para que funcionen correctamente, el costo de automatizar su planta es muy alto en la fase inicial.

La formación es necesaria: Por mucho que los robots hayan asumido posiciones humanas, la mayoría todavía necesitan ser operados y supervisados por personas. Entrenar a humanos para operar estos robots puede ser un asunto muy costoso que requiere tiempo dado lo sofisticados que pueden ser los robots industriales. Lo mismo se aplica también a las reparaciones y mantenimiento, solo expertos especializados pueden manejar ese tipo de trabajo y son limitados en el mercado.

La toma de decisiones es limitada: Por sofisticados que sean, los robots carecen de la capacidad de tomar decisiones, simplemente operan en función del conjunto de instrucciones que les proporcionan los programadores. Son innumerables las decisiones que necesitan ese factor humano en el lugar de trabajo, algo de lo que carecen los robots actuales. Con el desarrollo de la inteligencia artificial acelerando, existe la esperanza de que en el futuro los robots tengan la capacidad de pensar las cosas primero.

Flexibilidad limitada: A diferencia de los humanos que pueden ser entrenados para manejar dos roles diferentes en sucesión, la mayoría de los robots de soldadura son demasiado especializados para que puedan lograrlo. Están programados para satisfacer el nicho al que se dedican sin ninguna desviación. La única forma en que un robot de soldadura puede cambiar de función es cuando se reprograman deliberadamente para hacer eso.

El período de implementación es largo: El cambio a robots no ocurre con un movimiento de la mano. Primero necesita reestructurar su planta para acomodarlos, luego está el problema de su entrega a las instalaciones considerando lo pesados que son. También necesitará la ayuda de un experto para configurarlos, todo esto seguido de un período de prueba para asegurarse de que estén funcionando como se espera antes de que se reanude la producción. Está buscando un mínimo de 20 semanas antes de que esté completamente operativo.

Los robots de soldadura requieren un software específico para que puedan ejecutar sus funciones. Este software es creado por empresas independientes que luego lo venden a los fabricantes de robots. Los siguientes son algunos de los sistemas de soldadura robótica más populares. software. Fuente:verbotics. com

Verbotics Weld es un software de soldadura simple pero poderoso que se puede ejecutar desde cualquier escritorio. Es una configuración fuera de línea que hace que la soldadura robótica sea un asunto fácil. Tiene una interfaz de usuario que le ofrece una vista previa de cómo el programa puede controlar el robot de soldadura. Verbotics no es gratuito, pero tiene una versión de prueba que le permite probar el software antes de tomar la decisión final. Fuente:almacam. com

Amalacam Weld es un software de robot de soldadura fuera de línea que permite a los fabricantes optimizar sus robots de soldadura para aumentar su eficiencia. Almacam Weld se ha utilizado durante más de 20 años y ha mejorado a lo largo de los años hasta convertirse en uno de los software de soldadura más buscados. Una de las ventajas del software es que es fácil de instalar y no requiere demasiada capacitación para que el operador lo domine. Fuente:nueva. abb.com

ABB es otro software de soldadura fuera de línea que es fácil de usar e implementar en cualquier lugar de trabajo. Aumenta la productividad además de reducir los riesgos al tiempo que maximiza las inversiones en todos sus sistemas de robot. ABB es compatible con muchos robots de soldadura y puede ser operado por cualquier persona que esté capacitada para comprender cómo funciona.

La soldadura robótica se utiliza principalmente en plantas de fabricación que se ocupan de maquinaria pesada. Algunas de estas industrias incluyen las siguientes. Fuente:Pixabay

Un automóvil promedio tiene más de 5000 piezas soldadas, eso es prueba suficiente de la importancia de los sistemas de soldadura automatizados son vitales. El trabajo solía ser realizado por humanos, pero eso resultó en una soldadura desigual que hizo que los autos fueran menos eficientes en la carretera. Los fabricantes de automóviles modernos no pueden prescindir de los robots de soldadura. Se espera que la tecnología detrás de la soldadura robótica mejore aún más en el futuro. Fuente:Pixabay

Las placas base de las computadoras están hechas de componentes muy pequeños que no se pueden soldar con las manos. La soldadura robótica involucrada en la fabricación de tales artículos es muy avanzada y tiene la capacidad de soldar incluso la cosa más pequeña que el ojo humano tendrá problemas para discernir. El uso de soldadura robótica es la única forma de producir productos electrónicos tan rápido como su demanda. Fuente:Pixabay

Las enormes tuberías que se utilizan para transportar petróleo crudo a grandes distancias dependen de la soldadura robótica para unirlas, ya que deben fabricarse en secciones. Otra razón por la que los robots están involucrados en la soldadura de las tuberías tiene que ver con la seguridad. Las tuberías deben ser estancas para evitar explosiones o fugas que puedan causar daños a las personas y al medio ambiente. Fuente:Pixabay

More than cars, airplanes require the most attention when manufacturing their parts considering the fact they have to stay airborne. To reduce errors, all the welding of airplane parts are done by highly advanced welding robots that are programmed to cover all parts. They are equipped with vision technology that they can use to detect any flaw. Source:Pinterest

The hardest part of automating your manufacturing business is deciding the right robot to go for. There are countless robot manufacturers in the world, each with unique products that promise the best results. Deciding what to go for requires a lot of research since robots cost a lot. It is the kind of investment you make once in a lifetime, therefore it has to be done right. The following is a guide on buying welding robots for your manufacturing plant.

A good welding robot should be one that is easy to understand. Getting a welding robot that is too complicated may stop your production once they run into problems as it would require an expert to be brought in from the manufacturer to get it going on again. When selecting a welding robot, first ensure that it is simple enough for your in-house technician to handle it to save costs on repairs in the future. Source:Pinterest

Some welding robots need add-ons for them to work, this is an added cost that should be avoided if you can. Go for a welding robot that comes in a whole package, with the ability to handle a myriad of functions without the need to spend more on buying other parts. If you have to buy one that needs accessories, make sure the parts in questions are easy to find locally. Source:Pixabay

The number and the size of the welding robots you intend to acquire depend on the space available at your plant. When replacing human labor with robots, you will be forced to clear the floor in advance. The bigger space, the more the number of welding robots that can be fitted in and vice versa. If you were running a small factory and you intend to automate you will need bigger floor space. Source:Pinterest

Some manufacturing processes do not require advanced welding processes, but if you are in the kind of manufacturing that involves heavy metallic parts then robotic welding would be the most sensible route to take. Automotive manufacturing involves the use of heavy car parts that cannot be handled well by human labor, welding robots are the only option left in that industry. Source:Pixabay

The cheapest heavy-duty industrial robot goes for about $50,000, you could get a used one for slightly less but the bottom line is, robots are expensive. As much as the end justifies the means in the long run, the initial welding robot cost of automating a manufacturing plant will run you into debts if you are not cautious. Besides the cost of purchasing them, you will also need money for training people, setting them up in the factory, and future repairs. It will be a while before you are able to return all the initial investment.

Most robots involved in manufacturing are task-oriented, i.e they are designed to handle a specific role. As much as this makes them efficient, it does limit their range and when you consider their cost, it would really help you a lot if you can get a factory robot arm that can handle more than one role. A welding robot that can also handle picking and placing would be a better investment compared to one that can only handle welding.

It will cost you more to import a specific type of welding robot if it cannot be found locally. If you happen to live near a major robot manufacturer you may be lucky enough to even place special orders for customized robots. The use of industrial robots is not as widespread in all areas, this makes industrial automation manufacturers to be concentrated in specific areas that may be located too far from where your plant is. Consider the cost of importing welding robots before making a choice. Source:Pinterest

After-sale support is vital when it comes to handling robots. They are machines like any other, only highly advanced. Regardless, they will eventually break down or malfunction after prolonged use. When this happens you will require help with them without having to fork out crazy amounts of money. Go for industrial robot manufacturers that are able to offer warranties as well as dedicated technical hope for a specific amount of time. Source:Pinterest

Overused welding parts like end effectors are most likely to break down as they do most of the work. Any movable part is prone to the friction of some kind and even though it takes time, they will need replacements along the way. Select a welding robot whose spare parts are readily available at a moment’s notice. Lack of spare parts may bring production to a halt and that is one interruption you do not want to deal with. Source:Pinterest

The availability of software upgrades is also another big factor that should help you narrow down on the type of welding robot you would want for your factory. Upgrades make the robots become more efficient, being stuck with a robot that is using software that is overdue may start affecting the quality of production. Go for robots that have constant software support all through with upgrades at least once a year.

Welding robots are among the most important industrial robots in the manufacturing space. Owing to the high heat involved in the process, the role is best executed by welding robots as they are able to handle and withstand heat more than people. If you plan to buy a welding robot for a manufacturing plant, pay a visit to the nearest welding robot manufacturer and get the best automated welding machine for your enterprise.

Also Read:

Tabla de contenido

Tipos de procesos de soldadura robótica

Soldadura por puntos de resistencia

Soldadura láser

Soldadura por arco metálico con gas

Soldadura por arco de tungsteno con gas

Soldadura por arco de calibre delgado

Soldadura por plasma

Pros y contras del uso de robots para soldar

Los profesionales

Las desventajas

Programación y sistemas de soldadura robótica

Verbotics

Almacam Weld

ABB

Áreas donde se aplica la soldadura robótica

Industria automotriz

Industria electrónica

Industria petrolera

Industria aeroespacial

Guide to Buying a Welding Robot

Complexity

Peripherals

Space Availability

Nature of Work

Your Budget

Flexibility

Availability

Support

Spare Parts Availability

Software Upgrades

Conclusión

Welding Robot:A List of Best 10 Robotic Welding Company Brands

July 14, 2021 Read More »

Robotic Welding Cell:What It Is and Where to Buy It

March 29, 2021 Read More »

Best Welding Machine Manufacturers in Italy

October 20, 2020 Read More »

Robot industrial

- Sistemas de soldadura robóticos:elegir el adecuado

- La importancia de administrar el flujo de trabajo de soldadura robótica

- Los beneficios de la soldadura láser robótica sobre los procesos de soldadura tradicionales

- 7 consejos para mejorar el costo de las operaciones de soldadura robótica

- La importancia del software de ejecución de fabricación para la automatización robótica

- Las ventajas de las pistolas de soldadura robóticas de brazo pasante

- La guía definitiva para una estrategia de marketing 2021 para empresas de fabricación

- Robots industriales:la guía definitiva

- Principales fabricantes de máquinas de soldar robóticas en India

- Robótica en la fabricación de productos electrónicos eléctricos

- ¿Quién inventó el primer robot SCARA?