¡Sé un tiburón:remo y fresado a alta velocidad con MLCube!

Hudson Boat Works es un fabricante de botes de carreras de remo con sede en London, Ontario. Jack Coughlan y su cuñado, Hugh Hudson, fundaron la empresa en 1981. Hudson es un fabricante oficial de botes para la Selección Nacional de Canadá y sus botes han ganado 84 medallas mundiales y olímpicas desde 1984.

En marzo de 2007, Hudson Boat Works comenzó la producción de su línea de barcos "Shark". Sus proyectiles Great White 1x y Hammerhead 8+ están diseñados actualmente por Steve Killing (arquitecto naval canadiense). Estos elegantes botes son más rápidos, más estables y más cómodos para los remeros. Desde 2005, Glen Burston, Gerente de Operaciones, ha sido la fuerza impulsora detrás de la innovación de Hudson. Glen ha aplicado su conocimiento de Maestría en Ingeniería y su experiencia en remo a nivel nacional para transformar la empresa en un éxito de fabricación de vanguardia.

En 2015, se establecieron planes para construir una línea de embarcaciones más livianas y rápidas compuestas de todos los componentes de fibra de carbono denominada Ultimate Super Predator (USP). La capacidad de Hudson para llevar rápidamente esta línea al mercado consolidaría su ventaja competitiva y su posición como líder de la industria. Sin embargo, su capacidad para hacer esto se veía obstaculizada por la lentitud de los plazos de entrega y los altos costos asociados con la subcontratación del 90 % de sus piezas mecanizadas. En particular, se proyectó que los moldes de aluminio necesarios para fabricar todas las piezas de fibra de carbono que componen un remo de remo se completarían en un período de 3 años, y ese período de tiempo simplemente no era suficiente.

Cam Fisher, tecnólogo en ingeniería mecánica de Hudson, recuerda:"Tenemos un enrutador CNC de 3 ejes bastante grande que hace todas las recorte para los cascos de los barcos y todo el perfilado de los bordes de los barcos, pero no tiene la precisión necesaria para la fabricación de moldes”.

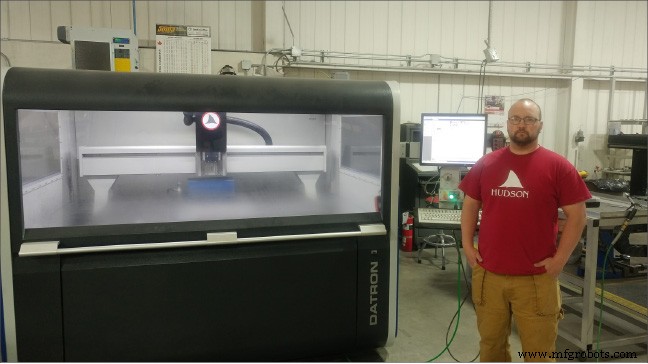

Entonces, comenzó la búsqueda de una nueva tecnología de mecanizado CNC. Pronto se hizo evidente que los enrutadores CNC estándar no tendrían la precisión que necesitaban para la fabricación de moldes, y dado que su parte más grande es del orden de 64 pulgadas de punta a punta, un VMC convencional probablemente no tendría la cantidad de área de trabajo que necesitan. necesario. Esto se vio agravado por el hecho de que el espacio que habían asignado para la máquina era de 20 'x 10' (200 pies cuadrados). Sin embargo, cuando Glen Burston encontró DATRON, parecía que todos los "puntos débiles" de Hudson Boat Work podían abordarse. Cam Fisher recuerda “En general, miras tus máquinas Haas porque ese nombre siempre está ahí y buscamos otras plantas más grandes. Pero Glen se encontró con DATRON y cuando Jack Coughlan habló con ellos, su máquina MLCube pareció alcanzar todos los puntos que necesitábamos. Footprint fue uno de los grandes porque no tenemos mucho espacio en nuestro taller para poner un molino muy grande. El MLCube no ocuparía demasiado espacio y lo que podríamos hacer con un área de trabajo de 60″ x 40″ sería irreal”.

Se decidió que Hudson Boat Works enviaría su modelo más grande a DATRON para que hicieran una prueba de ajuste en su Centro de Tecnología en Nueva Inglaterra. Esta parte curva parecía casi un enorme boomerang con un espacio de 64 pulgadas entre las dos puntas. Esto significó que DATRON tuvo que ser un poco "creativo" con la colocación de la pieza y la reubicación de un almacén de herramientas en la bancada de la máquina. Pero, dado que esta parte representaba el "peor de los casos", estaban seguros de que tenían la solución adecuada para Hudson.

Al final, esto resultó ser cierto y Hudson estaba muy emocionado de comprar el DATRON MLCube. Ahora, un poco más de un año después, informa Cam Fisher, “Incorporar la máquina DATRON fue una evasión de costos enorme desde el principio. Originalmente, estábamos considerando la marca de 2-3 años para obtener todo lo que necesitábamos a través de la subcontratación y el costo de estos moldes muy grandes era astronómico. Con DATRON, ya estamos en el punto en el que estamos listos para ofrecer todo. En menos de un año, estamos donde no habríamos estado hasta dentro de unos 4 años. Llevar esta línea de barcos USP al mercado nos dio una gran ventaja competitiva”. https://www.youtube.com/embed/-gsNvltcJJQ?feature=oembed&enablejsapi=1&origin=https://www.datron.com

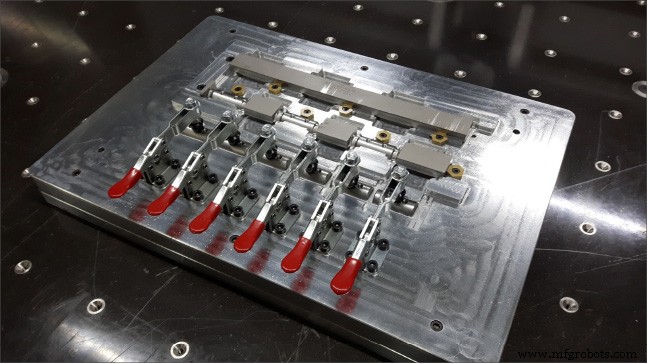

Además de los moldes de fresado que han completado, Hudson Boat Works fabrica piezas de aluminio para el aparejo de sus barcos y, tal como estaba previsto, han pasado a esta fase de producción para su nueva línea. Fisher dice: “Ahora, estoy saliendo de la fabricación de moldes y estoy trayendo piezas de producción. Todavía tenía un accesorio de molde en la máquina la semana pasada y entró otra parte y nunca saqué el otro accesorio de la máquina. Debido a los cónicos, coloqué la parte nueva donde quería y estaba funcionando”.

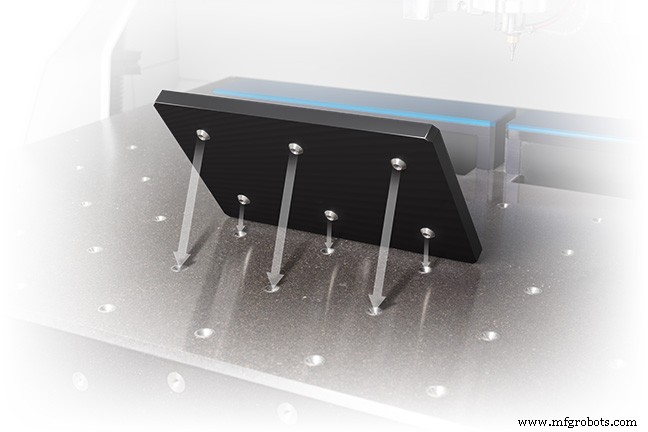

Fisher se refiere a un sistema de cónicas integradas en la cama del MLCube. Estos cónicos se utilizan para colocar piezas de sujeción como abrazaderas, paletas y mandriles de vacío. Las cavidades cónicas son fresadas por la propia máquina sobre la superficie de la mesa de mecanizado. Esto da como resultado un sistema de "boss-in-cavity" que garantiza la repetibilidad de la ubicación. Por lo tanto, si está en medio de un lote de piezas y llega un proyecto urgente inesperado, puede quitar un accesorio y reemplazarlo con el del nuevo trabajo. Cuando finaliza el trabajo urgente, devuelve el primer dispositivo a su lugar y continúa donde lo dejó. Debido a que el MLCube tiene un área de trabajo tan grande, puede acomodar más de una

accesorio o configuración y, en el caso que Fisher mencionó, solo encontró un espacio vacío en la cama para la nueva pieza.

Las piezas de aparejo de aluminio que Fisher está fabricando ahora se soldarán en los estabilizadores de la embarcación y le ha impresionado cómo se desprenden las piezas de la máquina “Al usar etanol como refrigerante para estas piezas de aluminio, se desprenden de la máquina y Vaya directamente a nuestra soldadura:debido a que el etanol se evapora, no hay que hacerles ningún trabajo posterior. Están limpios y listos para ser soldados. Es un gran ahorro de tiempo”.

Pero el aluminio no es el único metal que Hudson cortará en la máquina DATRON y Fisher comenta sobre planes adicionales:“También incorporaremos titanio. Con todas las partes de fibra de carbono, todos los componentes metálicos que van en ellos son de titanio. El titanio no es un metal divertido de cortar, pero para una parte que he hecho hasta ahora en el DATRON estaba funcionando a 200-220 ipm que es

increíblemente rápido y todavía estoy ajustando los avances y las velocidades".

Con el fin de optimizar el programa para la pieza de titanio, Fisher consultó con el técnico de aplicaciones de DATRON, Dann Demazure, y recuerda:“Los técnicos de aplicaciones de DATRON han sido fantásticos y me han enviado mucha información para ayudarme en mi esfuerzo por marcar las piezas de titanio. Dann hizo un montón de investigación para mí. Dado que no tenía mucha experiencia con él, habría sido difícil descifrarlo sin muchas pruebas y errores, pero los muchachos de DATRON siempre lo logran”.

Este tipo de relación entre los operadores y los técnicos de aplicaciones de DATRON es común y generalmente se inicia durante el proceso de venta y se solidifica durante la instalación y capacitación de la máquina. Ese es el caso de Fisher y Demazure y Fisher dice:“Tuvimos 3 días de entrenamiento con Dann Demazure, aquí en nuestras instalaciones y eso fue realmente todo lo que tomó, un par de días y estábamos listos para comenzar. Fue alucinante que aterrizara la máquina y al día siguiente estábamos cortando piezas”.

La instalación inicial incluía la integración de HSMWORKS que Hudson Boat Works había adquirido al mismo tiempo que la máquina DATRON. Fisher comenta sobre la facilidad de integración, “Además de incorporar DATRON, también introdujimos un software 3D CAM que nunca antes habíamos utilizado. Subcontratábamos todo, así que incluso si hacíamos un molde en casa, todavía subcontratábamos toda la programación. Elegimos HSMWORKS porque aquí estamos basados en gran medida en SolidWorks. La publicación que vino con HSMWORKS para DATRON no podría ser mejor. Estaba un poco verde con solo algo de experiencia con piezas planas en 2D, pero después de ejecutarlo un poco, creo que podría capacitar a alguien más en 2 días para usar esta máquina, incluso si nunca antes habían visto un DATRON... o nunca antes había visto una máquina CNC. ¡Es ASÍ de fácil!”

máquina CNC

- t su conocimiento sobre la fabricación con fresadoras verticales

- Impresión 3D de alta velocidad con AFPM

- Impresión 3D de alta velocidad con AION500MK3

- Libertad de innovación con velocidad

- Incluso las empresas con una alta madurez en la cadena de suministro no se sentían preparadas para el virus

- ¿Cómo acelerar la sostenibilidad? Con un acelerador, por supuesto

- Línea de automatización con alta flexibilidad en el mecanizado CNC

- Torno CNC de alta velocidad

- Máquina de metal expandido de alta velocidad

- Husillos de alta velocidad con gran fuerza de torsión

- Una descripción completa de las máquinas de alta velocidad