Solución de problemas del accionamiento de fluido de una bomba de alimentación de caldera

Una bomba de alimentación de caldera (BFP) impulsada por la turbina de vapor principal a través de un motor de fluido experimentaba altos niveles de vibración, lo que provocó el reemplazo frecuente de los cojinetes de accionamiento de fluido. La planta generadora de energía dependía de un solo BFP para la producción de energía. El funcionamiento normal de la planta requería que el BFP y el eje de salida de la transmisión por fluido funcionaran de 2000 rpm a 3500 rpm. Los resultados de las pruebas de Mechanical Solutions Inc. (MSI) permitieron al usuario final modificar ligeramente la operación de la planta para continuar con la producción de energía de manera más confiable hasta que las soluciones permanentes recomendadas por MSI pudieran implementarse durante una interrupción planificada en el futuro.

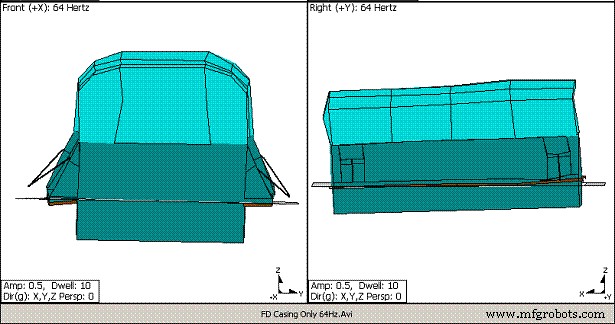

Las pruebas de campo de MSI fueron una combinación de pruebas modales de impacto y pruebas operativas de respuesta forzada. Los datos para cada una de estas pruebas se obtuvieron en aproximadamente 125 ubicaciones en la transmisión de fluido, la bomba, el estándar frontal y la base. La prueba modal de impacto se utilizó para determinar las frecuencias naturales y las formas modales de la vibración mientras la planta estaba en funcionamiento. Los datos de la prueba de respuesta forzada operativa se utilizaron para producir la forma de deflexión operativa (ODS) del conjunto de bomba y accionamiento (Figura 1). Un ODS detallado del tipo que realiza MSI muestra el movimiento relativo (amplitud y fase) de cada parte de una estructura a una frecuencia determinada y, por lo general, proporciona información valiosa sobre las fuentes del problema y su importancia relativa. MSI también utilizó varillas de eje para investigar una posible frecuencia natural de torsión en el tren de maquinaria.

Las pruebas operativas indicaron que los altos niveles de vibración ocurrieron a 60 hercios (Hz), y estaban principalmente en el extremo de entrada de la transmisión de fluido y el estándar delantero, alcanzando un máximo a una velocidad del eje de salida de la transmisión de fluido de 2500 rpm (42 Hz). Sin embargo, los niveles de vibración en el eje de salida fueron mucho más altos a 60 Hz que a 42 Hz. MSI concluyó que los altos niveles de vibración a 60 Hz se debían principalmente a una velocidad crítica de torsión del sistema del rotor, que podía "sintonizarse" a 60 Hz en función de la cantidad de aceite en el accionamiento de fluido. La rigidez torsional de la transmisión por fluido controlaba la velocidad del eje de salida, razón por la cual el nivel de vibración parecía estar relacionado (pero indirectamente, como resultó) con la velocidad del eje de salida. Además, se identificó claramente una frecuencia natural estructural de los pedestales de los cojinetes de transmisión por fluido a aproximadamente 64 Hz mediante pruebas ODS y modales. La vibración combinada del rotor y la estructura provocó un deterioro severo de la base debajo de la transmisión por fluido, hasta el punto en que la animación del análisis modal y el ODS mostraron que las placas base ya no estaban conectadas integralmente a la base, lo que magnificó aún más la vibración del sistema, como es evidente. en la Figura 1. La frecuencia natural del pedestal del rodamiento y la separación de la base amplificaron el temblor general del sistema a 60 Hz, pero la velocidad crítica de torsión fue la causa principal del problema.

Figura 1. Imagen congelada de una animación de movimiento exagerado de la prueba modal de "impacto" realizada mientras el tren de bombeo funcionaba. Tenga en cuenta el movimiento de la base de la unidad de fluido y las placas de la suela con respecto a la base de hormigón, que se muestra que ya no está íntimamente conectada.

La planta debía permanecer operativa; por lo tanto, una solución a largo plazo que involucre a la fundación no era una opción a corto plazo. Para mantener la producción de energía, el cliente utilizó los resultados de MSI para establecer una estrategia para evitar el funcionamiento de la transmisión por fluido a 2500 rpm para limitar el rápido desgaste / falla de los rodamientos y el deterioro estándar delantero. Se diseñaron y planificaron arreglos permanentes a los cimientos, junto con modificaciones en el acoplamiento y otros componentes del eje para cambiar la frecuencia de torsión del problema, para una interrupción futura.

Acerca de los autores:

William Marscher es el presidente y director técnico y Eric Olson es el director de marketing de Mechanical Solutions Inc. (MSI), una empresa de consultoría e investigación y desarrollo con sede en Whippany, Nueva Jersey. Para obtener más información, visite www.mechsol.com o llame al 973-326 -9920.

Mantenimiento y reparación de equipos

- Tres cosas que debe comprender sobre la relación entre la presión y el flujo en su sistema de bomba de fluido

- El caso de la misteriosa reparación del servodrive

- Instale un variador de velocidad y obtenga las recompensas

- Los beneficios de usar una unidad en línea Sumitomo

- Vida útil de la bomba:después de la reconstrucción

- Datos para alimentar el proceso de mejora continua

- La Bomba de Calor Perfecta Agua Caliente

- ¿Cómo elegir la mejor bomba sumergible?

- ¿Qué es la bomba sumergible de CC?

- Lo que necesita saber sobre la bomba centrífuga

- Comprender los diferentes tipos de flujo de fluidos