Blue Jeans

Antecedentes

Los blue jeans son pantalones casuales hechos de mezclilla, que destacan por su resistencia y comodidad. Han sido usados por marineros y oro de California. los mineros como robustos pantalones de trabajo, los jóvenes como declaración de su generación y los de moda, conscientes del prestigio que transmiten los nombres de los diseñadores.

La tela de mezclilla en sí tiene una historia inusual. El nombre proviene de serge de Nimes, o la sarga de Nimes, Francia. Originalmente, era un material resistente hecho de lana. En la década de 1700, estaba hecho de lana y algodón. Solo más tarde se fabricó únicamente con algodón. Originalmente, se usaba para fabricar velas, pero finalmente, algunos marineros genoveses innovadores pensaron que encajaba con que un material tan fino y resistente pudiera ser un gran pantalón o "genes".

El nombre de los blue jeans se deriva del color de la tela que se usa para hacerlos. La mezclilla se trató con un tinte azul obtenido de la planta índigo. El índigo se había utilizado como tinte desde 2500

Los jeans azules en la forma en que los conocemos hoy no aparecieron hasta mediados del siglo XIX. Levi Strauss, un inmigrante emprendedor que tenía a mano algunos rollos de tela de mezclilla azul, reconoció la necesidad de pantalones de trabajo fuertes en las comunidades mineras de California. Primero diseñó y comercializó "Levi's" en 1850, y se han mantenido esencialmente iguales desde entonces; sólo ha habido pequeñas modificaciones en el diseño original.

Los Levi's originales no contenían remaches. Un sastre llamado Jacob Davis inventó pantalones remachados a pedido de un minero que se quejaba de que los pantalones normales no eran lo suficientemente resistentes para sostener sus herramientas de minería. Posteriormente, Davis concedió a Strauss el uso de su idea de remache, que fue patentado el 20 de mayo de 1873. Se hicieron pocos cambios durante el siglo siguiente. Cremallera s reemplazaron las moscas de los botones en 1920 (aunque las moscas de los botones posteriores tuvieron un resurgimiento de popularidad) y en 1937 los remaches de los bolsillos traseros se movieron hacia adentro en respuesta a las quejas de las juntas escolares de que los jeans que llevaban los estudiantes dañaban las sillas y de los vaqueros que sus jeans estaban dañando su silla s. En la década de 1960, se quitaron por completo de los bolsillos traseros.

Los jeans azules comenzaron a hacerse populares entre los jóvenes en la década de 1950. En el año 1957 se vendieron 150 millones de pares en todo el mundo. Esta tendencia creciente continuó hasta 1981 y los fabricantes de jeans tenían prácticamente garantizados aumentos de ventas anuales. En los Estados Unidos, se vendieron 200 millones de pares de jeans en 1967, 500 millones en 1977, con un pico de 520 millones en 1981. Cuando los jeans se popularizaron por primera vez, los apologistas razonaron que su bajo precio determinaba su gran éxito. Durante la década de 1970, sin embargo, el precio de los jeans azules se duplicó, pero la demanda siempre superó la oferta. A veces, los fabricantes satisfacían la demanda proporcionando a las tiendas irregulares; es decir, mercancía levemente defectuosa que normalmente no se vendería.

Aunque la demanda de jeans en realidad disminuyó en la década de 1980, se produjo un breve aumento con la introducción de los jeans de diseñador en el mercado. Sin embargo, a pesar del aparente éxito de los jeans de diseñador, no capturaron la mayor parte del mercado; los jeans no tienen  Los dos primeros pasos en la fabricación de jeans azules son el cardado y el hilado. En el cardado, el algodón se pasa por una máquina con cepillos de alambre doblados. Los cepillos limpian, desenredan, enderezan y juntan los hilos de algodón en una astilla. Después de unir varias astillas, se colocan en máquinas de hilar que retuercen y estiran el algodón para formar hilo. volvió a la altura de la popularidad que alcanzaron en los años setenta. Por lo tanto, los fabricantes deben buscar constantemente formas de mantener alta la demanda de jeans azules. Creyendo que la disminución de la demanda refleja las necesidades cambiantes de una población que envejece, los fabricantes de jeans han comenzado a atender al cliente maduro proporcionando jeans más espaciosos y cómodos. Sally Fox, una entomóloga, ha desarrollado algodones que naturalmente vienen en beige, marrón y verde. The Levi Strauss Company ahora también comercializa jeans multicolores. La compañía espera aprovechar la ola popular del ambientalismo, incluso anunciando su nuevo producto en mezclilla reciclada.

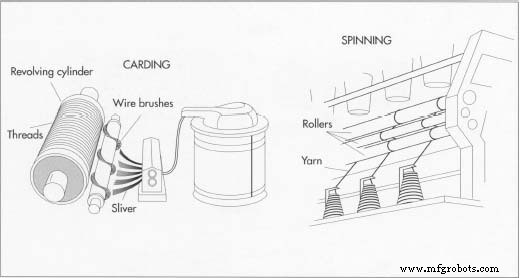

Los dos primeros pasos en la fabricación de jeans azules son el cardado y el hilado. En el cardado, el algodón se pasa por una máquina con cepillos de alambre doblados. Los cepillos limpian, desenredan, enderezan y juntan los hilos de algodón en una astilla. Después de unir varias astillas, se colocan en máquinas de hilar que retuercen y estiran el algodón para formar hilo. volvió a la altura de la popularidad que alcanzaron en los años setenta. Por lo tanto, los fabricantes deben buscar constantemente formas de mantener alta la demanda de jeans azules. Creyendo que la disminución de la demanda refleja las necesidades cambiantes de una población que envejece, los fabricantes de jeans han comenzado a atender al cliente maduro proporcionando jeans más espaciosos y cómodos. Sally Fox, una entomóloga, ha desarrollado algodones que naturalmente vienen en beige, marrón y verde. The Levi Strauss Company ahora también comercializa jeans multicolores. La compañía espera aprovechar la ola popular del ambientalismo, incluso anunciando su nuevo producto en mezclilla reciclada.

Aunque los blue jeans se han mantenido básicamente iguales desde que se diseñaron por primera vez, siempre han sido lo suficientemente versátiles para satisfacer las demandas del mercado. Desde futurista, pero familiar, "Levi's" apareció en la película Star Trek V Se puede suponer que los fabricantes, así como el público, esperan que los blue jeans estén disponibles por tiempo indefinido.

Materias primas

Los verdaderos jeans azules están hechos de algodón 100 por ciento, incluidos los hilos. Hay mezclas de poliéster disponibles, sin embargo, la abrumadora mayoría de los jeans vendidos son 100 por ciento algodón. El tinte más utilizado es el índigo sintético. Las trabillas, la cintura, el panel posterior, los bolsillos y las mallas de un par de jeans azules están hechos de mezclilla teñida en índigo. Otras características de los blue jeans incluyen la cremallera, los botones, los remaches y la etiqueta. Los remaches se han hecho tradicionalmente de cobre, pero las cremalleras, broches y botones suelen ser de acero. Las etiquetas de los diseñadores suelen ser etiquetas hechas de tela, cuero o plástico, mientras que otras están bordadas con hilo de algodón.

El

proceso de fabricación

La mezclilla, a diferencia de muchos tipos de telas (que se tejen en un lugar y se envían a otro para teñir), se tejen y tiñen en un solo lugar.

Preparación del hilo de algodón

- 1 Hay varios pasos entre el algodón desmotado (algodón después de haber sido recogido de los campos y procesado) y el hilo de algodón. El algodón entrante se saca de los fardos muy apretados y se inspecciona antes de someterse a un proceso conocido como cardado. En este proceso, el algodón se pasa por máquinas que contienen cepillos con dientes de alambre doblados. Estos pinceles, llamados tarjetas —Limpiar, desenredar, enderezar y juntar los

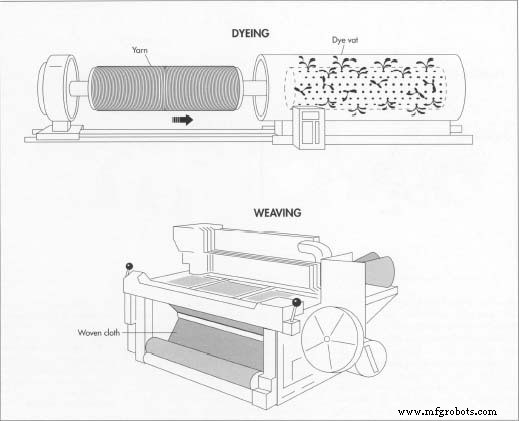

A diferencia de muchas otras telas, la mezclilla se tiñe antes de tejerla. El tinte utilizado es generalmente un índigo sintetizado químicamente. La mezclilla se sumerge en la tina de tinte varias veces para que el tinte forme muchas capas. Esto explica por qué los blue jeans se desvanecen después del lavado.

A diferencia de muchas otras telas, la mezclilla se tiñe antes de tejerla. El tinte utilizado es generalmente un índigo sintetizado químicamente. La mezclilla se sumerge en la tina de tinte varias veces para que el tinte forme muchas capas. Esto explica por qué los blue jeans se desvanecen después del lavado.

Luego, el hilo se teje en grandes telares sin lanzadera. Los hilos azules se tejen con hilos blancos, pero debido a que los hilos azules están empaquetados más juntos que los blancos, el color azul domina la tela. fibras de algodón. En este punto, las fibras se denominan astillas . - 2 Otras máquinas unen varias astillas juntas, y luego estas astillas se tiran y se retuercen, lo que sirve para fortalecer los hilos. A continuación, estas cuerdas se colocan en máquinas de hilar que retuercen y estiran aún más las fibras para formar hilo.

Teñir el hilo

- 3 Algunas telas se tejen (consulte el paso 5 a continuación) y luego se tiñen, pero la mezclilla generalmente se tiñe con índigo sintetizado químicamente antes de tejerse. Grandes bolas de hilo, llamadas urdimbres de bolas, se sumergen en la mezcla de índigo varias veces para que el tinte cubra el hilo en capas. (Estas muchas capas de tinte índigo explican por qué los jeans azules se desvanecen levemente con cada lavado). Aunque los químicos exactos usados en tales procedimientos de teñido siguen siendo secretos comerciales, se sabe que a menudo se usa una pequeña cantidad de azufre para estabilizar las capas superior o inferior. de tinte índigo.

- 4 A continuación, se corta el hilo teñido ; es decir, se recubre con apresto (cualquiera de una variedad de sustancias con almidón) para hacer que los hilos sean más fuertes y rígidos. Una vez finalizada esta operación, los hilos de hilo están listos para tejerse con hilos de hilo de relleno sin teñir.

Tejer el hilo

- 5 A continuación, el hilo se teje en grandes telares mecánicos. La mezclilla no es 100 por ciento azul, como los hilos teñidos de azul que forman la urdimbre (hilos largos verticales) se combinan con hilos blancos que forman la trama (más corto, horizontal

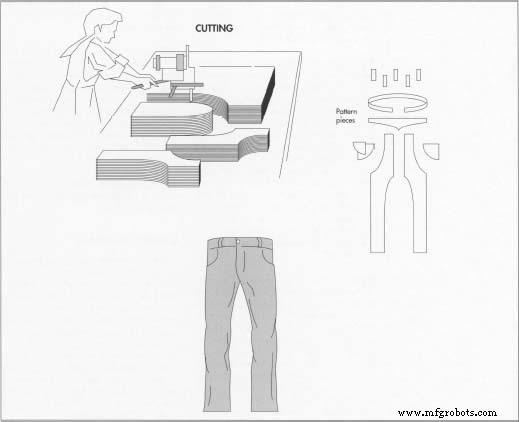

La tela de mezclilla se corta en piezas de patrones de pilas de 100 capas de grosor. Para este proceso se utilizan máquinas de corte de alta velocidad. Una vez que se cortan las piezas, se cosen en pares completos de jeans azules. La costura se realiza en línea de montaje utilizando máquinas de coser operadas por humanos. hilos). Debido a que la mezclilla se teje con los hilos azules empaquetados más juntos que los hilos blancos y con los hilos azules que cubren tres de los cuatro hilos blancos, dominan los hilos azules. (Al examinar una pieza de mezclilla de cerca, se puede detectar el patrón diagonal empinado que resulta de este proceso, que se conoce como tejido de sarga de tres por uno a la derecha). Aunque los telares mecanizados utilizan el mismo procedimiento básico de tejido que un simple telar manual, son mucho más grandes y rápidos. Un telar moderno "sin lanzadera" (que utiliza un transportador muy pequeño en lugar de la lanzadera tradicional para tejer los hilos de trama entre los hilos de urdimbre) puede producir hasta 3279 yardas (3000 metros) de tela 3,28 o 4,37 yardas (tres o cuatro metros) de ancho en una sola semana. Se pueden enrollar hasta 1000 metros (1,093 yardas) de tela en un solo perno enorme.

La tela de mezclilla se corta en piezas de patrones de pilas de 100 capas de grosor. Para este proceso se utilizan máquinas de corte de alta velocidad. Una vez que se cortan las piezas, se cosen en pares completos de jeans azules. La costura se realiza en línea de montaje utilizando máquinas de coser operadas por humanos. hilos). Debido a que la mezclilla se teje con los hilos azules empaquetados más juntos que los hilos blancos y con los hilos azules que cubren tres de los cuatro hilos blancos, dominan los hilos azules. (Al examinar una pieza de mezclilla de cerca, se puede detectar el patrón diagonal empinado que resulta de este proceso, que se conoce como tejido de sarga de tres por uno a la derecha). Aunque los telares mecanizados utilizan el mismo procedimiento básico de tejido que un simple telar manual, son mucho más grandes y rápidos. Un telar moderno "sin lanzadera" (que utiliza un transportador muy pequeño en lugar de la lanzadera tradicional para tejer los hilos de trama entre los hilos de urdimbre) puede producir hasta 3279 yardas (3000 metros) de tela 3,28 o 4,37 yardas (tres o cuatro metros) de ancho en una sola semana. Se pueden enrollar hasta 1000 metros (1,093 yardas) de tela en un solo perno enorme. - 6 En este punto, la mezclilla está lista para el acabado, un término que se refiere a una variedad de tratamientos aplicados a la tela después de ser tejida. Con la mezclilla, el acabado suele ser bastante simple. La tela se cepilla para quitar los hilos sueltos y la pelusa, y la mezclilla generalmente está torcida de una manera que evitará que se retuerza cuando se convierte en ropa. Luego, la mezclilla puede ser sanforizada o preencogido. La mezclilla preencogida no debe encoger más del tres por ciento después de tres lavados.

Confección de los jeans azules

- 7 Una vez que se selecciona el diseño deseado, los patrones del diseño se cortan de papel grueso o cartón. Son posibles hasta 80 tamaños diferentes a partir de un patrón. Luego, las piezas de mezclilla se cortan con máquinas de corte de alta velocidad a partir de pilas de 100 capas de espesor. Excluyendo remaches, botones y cremalleras, un par de jeans contiene alrededor de diez piezas diferentes, desde los bolsillos hasta los paneles de las piernas, la cintura y las trabillas del cinturón.

- 8 Las piezas de mezclilla están listas para coserse en este punto. La costura se realiza en una línea de montaje, con filas de máquinas de coser industriales operadas por humanos. A cada alcantarilla se le asigna una función específica, como hacer solo bolsillos traseros. Primero, se ensamblan los distintos bolsillos y trabillas. A continuación, una alcantarilla une los bolsillos a las costuras de las piernas, otra luego cose las costuras de las piernas y otra sujeta la cintura. Una vez que la banda de la cintura esté asegurada, se pueden coser las presillas del cinturón y colocar los botones. Si los jeans incluyen una cremallera, entonces se cose en su lugar y se dobla el dobladillo de los pantalones. Finalmente, los remaches se colocan en los lugares apropiados y la etiqueta del fabricante se cose al final.

- 9 Algunos jeans están prelavados y / o lavados a la piedra para alterar la apariencia o textura de los jeans terminados. El prelavado implica lavar los jeans con detergente industrial durante un tiempo breve para suavizarlos. Lavar a la piedra también significa lavar los jeans, pero se agrega piedra pómez a la carga, lo que da como resultado una apariencia descolorida. Las piedras pequeñas (menos de una pulgada [un centímetro] de diámetro) producen una abrasión uniforme, mientras que las piedras grandes (alrededor de cuatro pulgadas [10 centímetros] de diámetro) resaltan las costuras y los bolsillos y producen una apariencia más desigual.

- 10 El par de jeans azul completo es I 0 luego presiona. Se colocan en una máquina de planchar grande que plancha al vapor toda la prenda de una vez en aproximadamente un minuto. Se perfora una etiqueta de tamaño en el material y los jeans se doblan, apilan y colocan en cajas de acuerdo con el estilo, color y tamaño antes de enviarlos al almacén para su almacenamiento. Cuando se seleccionan los jeans para enviarlos a una tienda, se colocan en cajas de cartón grandes y se envían en trenes de carga o camiones.

Subproductos / Residuos

El proceso de fabricación de telas implica tratar la tela con una serie de productos químicos para producir ropa con características deseables tales como durabilidad, solidez del color y comodidad. Cada paso del acabado de la tela de algodón (teñido, sanforizado, etc.) produce subproductos, la mayoría de los cuales son biodegradables.

Los subproductos de la fabricación de mezclilla incluyen contaminantes orgánicos, como almidón y tinte, que pueden tratarse mediante métodos biológicos. Estos desechos orgánicos no pueden arrojarse a arroyos o lagos debido a su alta demanda bioquímica de oxígeno. Para descomponerse, estos materiales de desecho utilizan tanto oxígeno que a las formas de vida en el cuerpo de agua se les negaría el oxígeno necesario para sobrevivir.

Los fabricantes de mezclilla procesan sus propios desechos de acuerdo con todas las regulaciones gubernamentales relevantes.

Control de calidad

El algodón es una fibra natural deseable por varias razones. La tela hecha de algodón es resistente al desgaste, fuerte, flexible e impermeable. Sin embargo, los jeans azules son tan buenos como el algodón que los contiene, y existen varias pruebas para la fibra de algodón. Todas las balas de algodón son inspeccionadas por el fabricante de mezclilla para determinar el color, la longitud y la resistencia deseados de la fibra. La fuerza es el factor más importante en los jeans azules. Se mide usando un peso para tirar de él. Cuando la fibra se rompe, se mide la fuerza utilizada para romperla. A continuación, se calcula el índice de resistencia del algodón (peso del peso dividido por el peso de la muestra).

La tela de mezclilla terminada se inspecciona cuidadosamente para detectar defectos. Cada defecto se clasifica en una escala definida por el gobierno que va desde un punto para defectos muy pequeños hasta cuatro puntos para defectos importantes. Aunque las regulaciones gubernamentales permiten la venta de telas con una alta calificación de defectos, en realidad los clientes no aceptarán mezclilla con más de siete a diez puntos de defectos por metro cuadrado. La tela pobre se vende dañada. La tela vaquera también se prueba para determinar su durabilidad y su tendencia a encogerse. Las muestras de tela se lavan y se secan varias veces para ver cómo se desgastan.

Los jeans azules también se inspeccionan después de que se completan. Si se puede corregir un problema, los jeans se devuelven para volver a coserlos. Luego, el par se inspecciona nuevamente y se aprueba. Los botones se inspeccionan para asegurarse de que ellos y los ojales sean del tamaño adecuado; Los broches, botones de metal y remaches se revisan para verificar su durabilidad y su capacidad para resistir el óxido. Las cremalleras deben ser lo suficientemente fuertes para soportar las mayores presiones de la tela pesada, y también se debe verificar la durabilidad de sus dientes. Esto se hace sometiendo una cremallera de muestra a una vida útil de aperturas y cierres.

Proceso de manufactura

- Comprender los desafíos relacionados con la arquitectura de polímeros a través de las aplicaciones de pigmentos de ftalocianina

- Todas las aplicaciones del pigmento azul

- Pigmento azul y pigmento verde:atributos simbólicos frente a atributos químicos

- Tóners y colorantes azules para mejorar la reciclabilidad de los envases de PET

- Los clientes estadounidenses y su esposa visitaron Blue Elephant

- Tres clientes italianos visitaron Blue Elephant

- Cómo instalar el pórtico —– Blue Elephant CNC

- Tecnología de matriz en fase óptica en chip en infrarrojo cercano y longitud de onda azul

- Blue Yonder:ejecución de la cadena de suministro y gestión de riesgos

- 5 minutos con Hong Mo Yang de Blue Yonder

- COVID-19:tendencias de automatización en la fabricación:Blue Yonder