Cemento asfáltico

Antecedentes

El asfalto es una sustancia mineral pesada, de color marrón oscuro a negro, una de varias mezclas de hidrocarburos llamadas betunes. El asfalto es un material aglutinante resistente a la intemperie, resistente a la intemperie y a los productos químicos que se adapta a una variedad de usos. El asfalto une la piedra triturada y la grava (comúnmente conocida como agregado) en superficies firmes y resistentes para carreteras, calles y pistas de aeropuertos. El asfalto, también conocido como brea mineral, se obtiene de depósitos naturales como asfalto nativo o brea o como subproducto de la industria del petróleo (asfalto de petróleo). Los esqueletos de animales prehistóricos se han conservado completamente intactos en depósitos de asfalto natural, uno de los más famosos es La Brea Tar Pits en Los Ángeles, California.

El asfalto es uno de los materiales de ingeniería más antiguos del mundo y se ha utilizado desde el comienzo de la civilización. Alrededor del 6000

La mayor parte del asfalto de petróleo que se produce en la actualidad se utiliza para pavimentar carreteras. El material de pavimentación asfáltica es una mezcla negra opaca de cemento asfáltico, arena y roca triturada. Después de ser calentado, se vierte humeante sobre el lecho de la carretera, se rastrilla y luego se compacta con una apisonadora pesada. El asfalto también se utiliza para juntas de dilatación y parches en carreteras de hormigón. Las pistas de aterrizaje de los aeropuertos, las canchas de tenis, los parques infantiles y los pisos de los edificios también usan asfalto. Las formas ligeras de asfalto de petróleo llamadas aceites de carreteras se rocían en las carreteras para asentar el polvo y unir la grava. Otro uso importante del asfalto es en tejas de asfalto y techos en rollo, que generalmente consisten en fieltro saturado con asfalto. El asfalto ayuda a preservar e impermeabilizar el material del techo. Otras aplicaciones del asfalto incluyen las siguientes:impermeabilización de túneles, puentes, presas y embalses; Tuberías y bajos de carrocería de metal anticorrosión e insonorización; e insonorización de paredes y techos.

Materias primas

La materia prima utilizada en la fabricación moderna de asfalto es el petróleo, que es un  betún líquido que se produce. El asfalto es un componente natural del petróleo y hay crudos que son casi en su totalidad asfalto. Los pozos de petróleo suministran el petróleo crudo a las refinerías de petróleo, donde se separa en sus diversos componentes o fracciones.

betún líquido que se produce. El asfalto es un componente natural del petróleo y hay crudos que son casi en su totalidad asfalto. Los pozos de petróleo suministran el petróleo crudo a las refinerías de petróleo, donde se separa en sus diversos componentes o fracciones.

El

proceso de fabricación

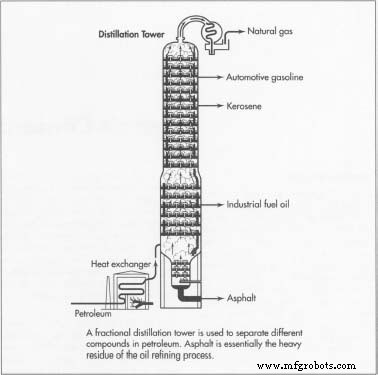

El petróleo crudo se separa en sus diversas fracciones mediante un proceso de destilación en la refinería de petróleo. Después de la separación, estas fracciones se refinan aún más en otros productos que incluyen asfalto, parafina, gasolina, nafta, aceite lubricante, queroseno y aceite diesel. Dado que el asfalto es la base o el componente pesado del petróleo crudo, no se evapora ni se evapora durante el proceso de destilación. El asfalto es esencialmente el residuo pesado del proceso de refinación del petróleo.

Destilar el crudo

- 1 El proceso de refinación comienza conduciendo el petróleo crudo desde un tanque de almacenamiento a un intercambiador de calor o calentador de tubo donde su temperatura se eleva rápidamente para la destilación inicial. Luego ingresa a una torre de destilación atmosférica donde los componentes o fracciones más livianos y volátiles, se vaporizan y se extraen a través de una serie de condensadores y enfriadores. Luego se separa para refinarlo en gasolina (considerado un destilado "ligero"), queroseno (considerado un destilado "medio"), aceite diesel (considerado un destilado "pesado") y muchos otros productos petrolíferos útiles.

El residuo pesado de este proceso de destilación atmosférica se denomina comúnmente crudo rematado. Este crudo cubierto se puede utilizar como fuel oil o se puede procesar posteriormente en otros productos como el asfalto. La destilación al vacío puede eliminar suficientes fracciones de alto punto de ebullición para producir lo que se llama un asfalto de "destilación directa". Sin embargo, si el crudo superior contiene suficientes componentes poco volátiles que no pueden eliminarse económicamente mediante destilación, es posible que se requiera la extracción con solvente, también conocida como desasfaltado con solvente, para producir cemento asfáltico de la consistencia deseada.

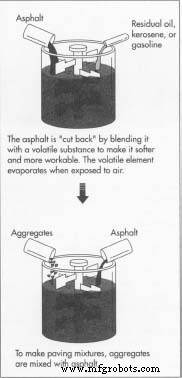

Reducir

- 2 A continuación, el asfalto puede mezclarse o "recortarse" con una sustancia volátil, lo que da como resultado un producto que es suave y trabajable a una temperatura más baja que el cemento asfáltico puro. Cuando el asfalto recortado se utiliza para pavimentación o construcción, el elemento volátil se evapora cuando se expone al aire o al calor, dejando el cemento asfáltico duro. La velocidad relativa de evaporación o volatilidad del agente de corte determina si un asfalto cortado se clasifica como de curado lento, medio o rápido. El cemento asfáltico calentado se mezcla con aceite asfáltico residual del proceso de destilación anterior para un asfalto de curado lento, con queroseno para un curado medio y con gasolina o nafta para el asfalto de curado rápido.

Emulsionante

- 3 El cemento asfáltico también se puede emulsionar para producir un líquido que se puede bombear fácilmente a través de tuberías, mezclar con agregado o rociar a través de boquillas. Para emulsionar, el cemento asfáltico se muele en glóbulos de 5 a 10 micrones y más pequeños (un micrón es igual a una millonésima parte de un metro). Esto se mezcla con agua. Se agrega un agente emulsionante, que reduce la tendencia del asfalto y el agua a separarse. El agente emulsionante puede ser arcilla coloidal, silicatos solubles o insolubles, jabón o aceites vegetales sulfonados.

Pulverizando

- 4 El asfalto también se puede pulverizar para producir un asfalto en polvo. El asfalto se tritura y se pasa a través de una serie de tamices de malla fina para asegurar un tamaño uniforme de los gránulos. El asfalto motorizado se puede mezclar con aceite para carreteras y agregados para la construcción de pavimentos. El calor y la presión en la carretera amalgaman lentamente el polvo con el agregado y el aceite aglutinante, y el

la sustancia se endurece hasta una consistencia similar a la del cemento asfáltico normal.

la sustancia se endurece hasta una consistencia similar a la del cemento asfáltico normal.

Soplado de aire

- 5 Si el asfalto se va a utilizar para un propósito diferente a la pavimentación, como techado, revestimiento de tuberías o como material sumergible o impermeable, el asfalto puede oxidarse o soplarse con aire. Este proceso produce un material que se ablanda a una temperatura más alta que los asfaltos de pavimentación. Puede ser soplado con aire en la refinería, en una planta de procesamiento de asfalto o en una planta de material para techos. El asfalto se calienta a 500 ° F (260 ° C). Luego, se burbujea aire a través de él durante una a 4.5 horas. Cuando se enfría, el asfalto permanece líquido.

Mezclas de pavimentación de asfalto

Dado que el cemento asfáltico es un componente importante que se utiliza en la pavimentación de carreteras, a continuación se presenta una breve descripción.  Hay dos tipos de mezclas asfálticas:mezcla en caliente y mezcla en frío. El asfalto de mezcla en caliente (HMA) se usa comúnmente para áreas de tráfico más pesado, mientras que el asfalto de mezcla en frío se usa para carreteras secundarias. descripción de cómo se producen las mezclas de pavimento asfáltico. Las mezclas de pavimento asfáltico hechas con cemento asfáltico generalmente se preparan en una instalación de mezcla de asfalto. Hay dos tipos de mezclas asfálticas:mezcla en caliente y mezcla en frío. El asfalto de mezcla en caliente (HMA) se usa más comúnmente, mientras que el asfalto de mezcla en frío (generalmente mezclas hechas con asfaltos emulsionados o recortados) generalmente se usa para carreteras secundarias de tráfico liviano a medio, o para ubicaciones remotas o uso de mantenimiento. Los asfaltos de mezcla en caliente son una mezcla de agregados adecuados recubiertos con cemento asfáltico. El término "mezcla en caliente" proviene del proceso de calentar el agregado y el asfalto antes de mezclarlo para eliminar la humedad del agregado y obtener suficiente fluidez del cemento asfáltico para una mezcla y capacidad de trabajo adecuadas.

Hay dos tipos de mezclas asfálticas:mezcla en caliente y mezcla en frío. El asfalto de mezcla en caliente (HMA) se usa comúnmente para áreas de tráfico más pesado, mientras que el asfalto de mezcla en frío se usa para carreteras secundarias. descripción de cómo se producen las mezclas de pavimento asfáltico. Las mezclas de pavimento asfáltico hechas con cemento asfáltico generalmente se preparan en una instalación de mezcla de asfalto. Hay dos tipos de mezclas asfálticas:mezcla en caliente y mezcla en frío. El asfalto de mezcla en caliente (HMA) se usa más comúnmente, mientras que el asfalto de mezcla en frío (generalmente mezclas hechas con asfaltos emulsionados o recortados) generalmente se usa para carreteras secundarias de tráfico liviano a medio, o para ubicaciones remotas o uso de mantenimiento. Los asfaltos de mezcla en caliente son una mezcla de agregados adecuados recubiertos con cemento asfáltico. El término "mezcla en caliente" proviene del proceso de calentar el agregado y el asfalto antes de mezclarlo para eliminar la humedad del agregado y obtener suficiente fluidez del cemento asfáltico para una mezcla y capacidad de trabajo adecuadas.

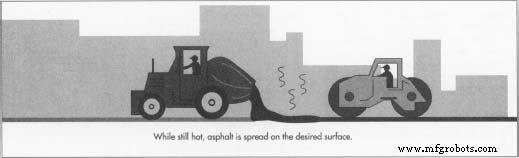

- 6 El cemento asfáltico y el agregado se combinan en una instalación de mezcla donde se calientan, se dosifican y se mezclan para producir la mezcla de pavimentación deseada. Las instalaciones de mezcla en caliente pueden estar ubicadas permanentemente (también llamadas instalaciones "estacionarias"), o pueden ser portátiles y trasladarse de un trabajo a otro. Las instalaciones de mezcla en caliente pueden clasificarse como una instalación por lotes o una instalación de mezcla en tambor, ambas pueden ser estacionarias o portátiles. Las instalaciones de mezclado en caliente de tipo discontinuo utilizan fracciones de agregado caliente de diferentes tamaños que se extraen en cantidades proporcionales de los contenedores de almacenamiento para formar un lote para mezclar. La combinación de agregados se vierte en una cámara de mezcla llamada pugmill. Luego, el asfalto, que también ha sido pesado, se mezcla completamente con el agregado en la pugmill. Después de mezclar, el material se vacía del molino amasado en camiones, silos de almacenamiento o contenedores de compensación. El proceso de mezcla en tambor calienta y mezcla el agregado con asfalto todo al mismo tiempo en la mezcladora de tambor.

- 7 Cuando se completa la mezcla, la mezcla en caliente se transporta al sitio de pavimentación y se extiende en una capa parcialmente compactada hasta una superficie uniforme y uniforme con una máquina pavimentadora. Mientras aún está caliente, la mezcla de pavimentación se compacta aún más con máquinas laminadoras pesadas para producir una superficie de pavimento suave.

Control de calidad

La calidad del cemento asfáltico se ve afectada por las propiedades inherentes del petróleo crudo a partir del cual se produjo. Diferentes campos y áreas petroleras producen crudos con características muy diferentes. El método de refinado también afecta la calidad del cemento asfáltico. Para propósitos de ingeniería y construcción, hay tres factores importantes a considerar:consistencia, también llamada viscosidad o grado de fluidez del asfalto a una temperatura particular, pureza y seguridad.

La consistencia o viscosidad del cemento asfáltico varía con la temperatura, y el asfalto se clasifica según los rangos de consistencia a una temperatura estándar. El control descuidado de la temperatura y la mezcla puede causar más daño por endurecimiento al cemento asfáltico que muchos años de servicio en una carretera. Por lo general, se especifica una prueba estandarizada de viscosidad o penetración para medir la consistencia del asfalto de pavimentación. Los asfaltos soplados con aire generalmente usan una prueba de punto de ablandamiento.

La pureza del cemento asfáltico se puede probar fácilmente, ya que está compuesto casi en su totalidad por betún, que es soluble en disulfuro de carbono. Los asfaltos refinados suelen ser más del 99,5% solubles en disulfuro de carbono y las impurezas que quedan son inertes. Debido a la naturaleza peligrosa e inflamable del disulfuro de carbono, el tricloroetileno (TCE), que también es un excelente disolvente para el cemento asfáltico, se utiliza en las pruebas de solubilidad y pureza.

El cemento asfáltico debe estar libre de agua o humedad cuando sale de la refinería. Sin embargo, los transportes que cargan el asfalto pueden tener humedad presente en sus tanques. Esto puede hacer que el asfalto forme espuma cuando se calienta a más de 212 ° F (100 ° C), lo cual es un peligro para la seguridad. Las especificaciones generalmente requieren que los asfaltos no formen espuma a temperaturas de hasta 347 ° F (175 ° C). El cemento asfáltico, si se calienta a una temperatura lo suficientemente alta, liberará vapores que destellarán en presencia de una chispa o llama abierta. La temperatura a la que esto ocurre se llama punto de inflamación y está muy por encima de las temperaturas que se utilizan normalmente en las operaciones de pavimentación. Debido a la posibilidad de formación de espuma en el asfalto y para garantizar un margen de seguridad adecuado, se mide y controla el punto de inflamación del asfalto.

Otra propiedad de ingeniería importante del cemento asfáltico es su ductilidad, que es una medida de la capacidad de un material para ser estirado, estirado o deformado. En los cementos asfálticos, la presencia o ausencia de ductilidad suele ser más importante que el grado real de ductilidad porque algunos cementos asfálticos con un alto grado de ductilidad también son más sensibles a la temperatura. La ductilidad se mide mediante una prueba de "extensión", mediante la cual una briqueta de cemento asfáltico estándar moldeada en condiciones y dimensiones estándar se tira a una temperatura estándar (normalmente 77 ° F [25 ° C]) hasta que se rompe bajo tensión. El alargamiento en el que se rompe la muestra de cemento asfáltico es una medida de la ductilidad de la muestra.

Subproductos / Residuos

Las leyes de protección ambiental han desarrollado códigos estrictos que limitan los flujos de agua y las emisiones de partículas y humo de las refinerías de petróleo y plantas de procesamiento de asfalto. No solo el polvo, sino también los dióxidos de azufre, el humo y muchas otras emisiones deben controlarse rigurosamente. Los precipitadores electrostáticos, los colectores de polvo primarios que usan ciclones de cono simple o múltiple y las unidades de recolección secundaria que consisten en colectores de filtro de tela comúnmente llamados "filtros de mangas" son equipos necesarios para controlar las emisiones. Los hidrocarburos que se forman en la producción de asfalto, si no se controlan, crean humos olorosos y contaminantes que mancharán y oscurecerán el aire. Los contaminantes emitidos por la producción de asfalto son controlados por recintos que capturan el escape y luego lo recirculan a través del proceso de calentamiento. Esto no solo elimina la contaminación sino que también aumenta la eficiencia de calentamiento del proceso.

Los mayores costos del cemento asfáltico, la piedra y la arena han obligado a la industria a aumentar la eficiencia y reciclar los pavimentos asfálticos viejos. En el reciclaje de pavimentos asfálticos, los materiales recuperados de los pavimentos antiguos se reprocesan junto con los nuevos materiales. Las tres categorías principales de reciclaje de asfalto son 1) reciclaje de mezcla en caliente, donde los materiales recuperados se combinan con nuevos materiales en una planta central para producir mezclas de pavimentación de mezcla en caliente, 2) reciclaje de mezcla en frío, donde los materiales recuperados se combinan con nuevos materiales. ya sea en el sitio o en una planta central para producir materiales base de mezcla en frío, y 3) reciclaje de superficie, un proceso en el cual el pavimento de superficie de asfalto viejo se calienta en el lugar, se raspa o "escarifica", se vuelve a mezclar, se vuelve a pegar y se lamina. También se pueden agregar agentes de reciclaje de asfalto orgánico para ayudar a restaurar el asfalto envejecido a las especificaciones deseadas.

Debido a la evaporación y volatilidad del solvente, el uso de asfaltos reducidos, especialmente los asfaltos reducidos de curado rápido que usan gasolina o nafta, se está volviendo más restringido o prohibido, mientras que los asfaltos emulsionados (en los que solo se evapora el agua) se están volviendo más populares debido a las regulaciones ambientales y de costos.

El futuro

Las crecientes necesidades económicas y ambientales traerán muchos nuevos refinamientos técnicos al reciclaje de pavimentos asfálticos viejos, como el uso de microondas para romper completamente el pavimento. Las microondas calientan la roca triturada en el pavimento de asfalto más rápido que el cemento circundante, que luego se calienta con el calor radiante de la roca. Este método evita que el cemento asfáltico se queme.

Se están investigando fuentes alternativas de materia prima, como la producción de asfalto sintético a partir de la licuefacción de lodos de depuradora. Para garantizar una calidad constante del producto, se están desarrollando nuevos métodos para la fabricación de emulsiones y asfaltos modificados. Se están desarrollando muchas pruebas nuevas para ayudar a caracterizar los asfaltos, como la cromatografía de permeación en gel de alto rendimiento (HP-GPC), que permite estudiar muchas propiedades y recopilar los resultados en solo unos minutos. Nuevos procesos, unidades de mezclado y molienda más eficientes, medidores de flujo másico de líquidos en línea, sistemas de monitoreo en línea y nuevos equipos de seguridad son algunas otras áreas que se están investigando para mejorar.

Los selladores de grietas de asfalto modificado con polímeros están ganando popularidad y se están desarrollando muchos otros modificadores de asfalto. Se agregan modificadores para controlar la formación de surcos, grietas, oxidación del asfalto y daños por agua en el pavimento. Algunos modificadores de asfalto disponibles comercialmente son polímeros, incluidos elastómeros, complejos metálicos, azufre elemental, fibras, cal hidratada, cemento Portland, siliconas, diversos rellenos y agentes orgánicos anti-desmolde. Muchos de estos modificadores no se han utilizado ampliamente y se están investigando para un mayor desarrollo. Incluso podría ser posible algún día tener "cementos asfálticos inteligentes" mezclando ciertos modificadores de fricción del asfalto que le permitirían cambiar las características dependiendo de la presencia de humedad. Junto con frenos antibloqueo, controles automáticos de tracción y bolsas de aire, esto podría servir para salvar muchas vidas en las carreteras de nuestra nación.

Proceso de manufactura

- Cemento de caucho

- Extendedora de asfalto

- El revestimiento y revestimiento de fibrocemento mejora el atractivo estético de un edificio

- LafargeHolcim lanza la iniciativa "Plantas del mañana"

- Palas de turbina eólica fuera de servicio utilizadas para el coprocesamiento de cemento

- Fábricas inteligentes 5G reducen drásticamente los costos de producción de cemento de China

- ¿Qué es el cemento de mampostería?

- ¿Cuáles son los diferentes tipos de adhesivo de cemento?

- ¿Qué es un silo de cemento?

- Sopladores de baja presión en la fabricación de cemento

- El invierno ha terminado, la temporada de baches está aquí