Raqueta de tenis

Antecedentes

El juego del tenis se remonta oficialmente a 1873, cuando el comandante Walter Clopton Wingfield del norte de Gales publicó el primer libro de reglas. Pero el tenis tiene antecedentes en los juegos de pelota con la mano que evolucionaron en Europa antes del Renacimiento. Estos juegos se jugaban primero con la mano desnuda, luego con las manos enguantadas y luego con las manos envueltas en una cuerda. Más tarde, se introdujo un bate de madera y las primeras raquetas parecen haber aparecido durante el siglo XV. Estas primeras raquetas eran más pequeñas que las raquetas de tenis modernas y estaban ensartadas en varios patrones. Cuando Wingfield y otros seguidores estandarizaron las reglas del tenis, se especificó la forma y el tamaño de la cancha, y el tipo de pelota que se podía usar. Sin embargo, no existían reglas que regularan el tamaño, la forma o la composición del material de la raqueta.

Hasta 1965, todas las raquetas de tenis profesionales estaban hechas de madera. Una raqueta de tenis de acero fue patentada en 1965 por el jugador francés Rene Lacoste, y en 1968 la empresa Spalding comercializó las primeras raquetas de aluminio. Estas raquetas de metal se popularizaron gradualmente. Lo que hicieron posible las raquetas de metal fue un cambio en el diseño para permitir una cabeza más ancha. Las raquetas de madera no podían ensancharse o alargarse en la cabeza sin causar problemas con el encordado:si la cabeza era demasiado ancha, la tensión de las cuerdas era demasiado grande y la raqueta no funcionaba bien. Pero la mayor resistencia de los marcos de metal podría adaptarse a una mayor tensión de las cuerdas. Los profesionales se burlaron al principio de una raqueta de aluminio de gran tamaño desarrollada por Howard Head a mediados de la década de 1970, pero los aficionados pronto descubrieron que podían golpear mejor con ella. El área de golpe principal, o el llamado "punto óptimo", se duplicó en tamaño en las nuevas raquetas más grandes, por lo que para la mayoría de las personas, fue más fácil de usar. Las raquetas más grandes se convirtieron en el estándar en todos los niveles de juego a principios de la década de 1980.

La Federación Internacional de Tenis finalmente adoptó reglas que definen las raquetas de tenis aceptables en 1981. La Federación había prohibido una raqueta introducida en 1977 que utilizaba una técnica innovadora de encordado. Los jugadores que usaban raquetas de "hilo de espagueti" obtuvieron grandes sorpresas sobre oponentes de alto rango, y después de solo cinco meses, estas raquetas no estaban permitidas en el juego profesional. Las primeras reglas de la raqueta permitían que la raqueta y las cuerdas estuvieran hechas de cualquier material y no limitaban el tamaño, el peso o la forma. Se requirió que las cuerdas se entrelazaran o se unieran en puntos cruzados al menos un cuarto de pulgada (0.64 cm) y no más de media pulgada (1.3 cm) de distancia. No se permitieron accesorios que pudieran alterar el vuelo de la pelota, y la distribución del peso a lo largo del eje longitudinal de la raqueta no debe cambiar durante el juego. Más tarde, la longitud máxima de las raquetas se limitó a 32 pulgadas (81 cm). Esto se modificó nuevamente en enero de 1997, reduciendo la longitud a 74 cm (29 pulgadas).

La raqueta promedio ahora mide aproximadamente 28 pulgadas (71 cm) de largo y pesa de 10 a 14 oz (284 a 397 g). Ha habido muchas innovaciones recientes en la tecnología de las raquetas, y no todas han tenido éxito entre los jugadores. Un fabricante comercializa una raqueta hexagonal, mientras que otros fabrican raquetas con cuerpos extra anchos. Una raqueta hecha de un nuevo material, polímero viscoelástico termoplástico reforzado con fibra de grafito, fue diseñada para tener flexibilidad variable, dependiendo de la fuerza con la que se golpee la pelota. Un diseño para aliviar el codo de tenista emplea pequeños cojinetes de plomo encerrados en cámaras de plástico dentro del marco de la cabeza. Se supone que el movimiento de los cojinetes cuando la raqueta se conecta con la pelota amortigua las vibraciones que podrían causar dolor en el brazo del jugador. Pero las raquetas más comunes ahora están hechas de aluminio o de un compuesto de grafito, fibra de vidrio y otros materiales.

Materias primas

Las raquetas de aluminio suelen estar hechas de una de varias aleaciones. Una aleación popular contiene 2% de silicio, así como trazas de magnesio, cobre y cromo. Otra aleación muy utilizada contiene un 10% de zinc, con magnesio, cobre y cromo. La aleación de zinc es más dura, aunque más frágil, y la aleación de silicio es más fácil de trabajar. Las raquetas compuestas pueden contener muchos materiales diferentes. Por lo general, consisten en un sándwich de diferentes capas alrededor de un núcleo hueco o un núcleo de espuma de poliuretano. Las capas típicas de una raqueta compuesta son fibra de vidrio, grafito y boro o kevlar. También se pueden usar otros materiales, como fibras cerámicas para mayor resistencia.

Otros materiales que se encuentran en las raquetas de tenis son nailon, tripa o tripa sintética para las cuerdas y cuero o material sintético para la empuñadura. El nailon es probablemente el material de cuerda más común, y solo unos pocos profesionales todavía usan tripa, que está hecha de intestino retorcido de vaca o oveja. La tripa sintética está hecha de nailon que se ha torcido para lograr el mismo efecto que la tripa natural. Las raquetas de madera viejas usualmente usaban un mango de cuero, pero las raquetas modernas generalmente usan un reemplazo similar al cuero, como el vinilo. Las raquetas también pueden tener partes de plástico, como el yugo en la base de la cabeza y la gorra en la parte inferior del mango.

El

proceso de fabricación

La mayoría de las raquetas que se venden en los Estados Unidos se producen en masa en una de varias fábricas grandes en Japón o en cualquier otro lugar de Asia. Entonces, independientemente de la marca, es probable que la raqueta se haya fabricado mediante uno de los métodos que se describen a continuación. Las raquetas con características inusuales pueden ser excepciones. Además, las raquetas de primera línea a menudo se venden sin encordar, y el comprador las tiene colgadas según sus especificaciones en una tienda profesional. Entonces, en este caso, se omitiría el paso de encordado en la fábrica.

Raqueta de aluminio

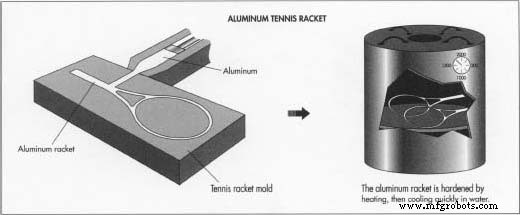

- 1 Formando el marco. Hay dos métodos para formar raquetas de aluminio. El aluminio se puede fundir y forzar a través de un troquel con la forma del marco de la raqueta. O el metal se puede fundir primero y extruir en un tubo, y luego el tubo se puede pasar a través de un troquel.

- 2 Taladrar y lijar. Luego, la raqueta en bruto se coloca en una máquina perforadora y se perforan agujeros para el yugo, la pieza de garganta que sostiene la parte inferior de las cuerdas, en los lados para las cuerdas y en la base del palo. La máquina perforadora utiliza múltiples husillos, cada uno de los cuales sostiene una broca en posición para cada orificio de la cuerda. La raqueta se mantiene en su lugar horizontalmente en el centro de la máquina. A continuación, se activan los taladros y todos los agujeros se perforan simultáneamente. Luego, los marcos se colocan en una lijadora para suavizar los bordes afilados que quedan de la perforación.

- 3 Templado. En esta etapa, las raquetas se templan O, es decir, se someten a calor y enfriamiento rápido. Este proceso endurece el aluminio, lo que le da a la raqueta una resistencia adicional. Las raquetas se colocan en una bandeja en un horno y se calientan hasta que estén al rojo vivo. Luego se saca la bandeja del horno y se sumergen las raquetas en agua. Después del templado, las raquetas también se pueden anodizar. Se sumergen en una solución de ácido sulfúrico suave y se pasa una corriente eléctrica a través del baño. Este tratamiento cambia la superficie del aluminio y le da a las raquetas un acabado brillante.

- 4 Encadenamiento. Se incrusta una tira de ojal en la ranura alrededor del borde de la cabeza. La tira de ojales flexible, generalmente de plástico, se ha perforado previamente para que sus orificios encajen sobre los orificios de la cuerda en la cabeza del marco. Luego, el yugo se coloca en la base de la cabeza de la raqueta. Ahora la raqueta está lista para ensartar. Cada raqueta es ensartada individualmente, por un trabajador sentado en una máquina de encordar. El trabajador primero sujeta la raqueta en la máquina, que la sostiene horizontalmente. El trabajador fuerza las cuerdas a través de los agujeros utilizando un potente enhebrador montado en una barra móvil sobre la raqueta. Las cuerdas a lo largo se tiran primero, luego

se tejen los hilos transversales y se ajusta la tensión.

se tejen los hilos transversales y se ajusta la tensión. - 5 Acabado. Para terminar la raqueta, un trabajador corta el extremo del mango e inserta un tapón llamado tapón trasero. A continuación, el trabajador envuelve el mango con cinta adhesiva doble resistente, seguida de cinta adhesiva de vinilo. Después de esto, las cuerdas se pueden imprimir con un logotipo y el marco se puede sellar con una calcomanía. Los inspectores revisan la raqueta para ver si tiene mellas y marcas, y se aseguran de que cumpla con las especificaciones de tamaño y peso. Luego, las raquetas pueden pasar por una etapa de limpieza final. Luego, los trabajadores las colocan en fundas protectoras, las raquetas se empaquetan y finalmente se envían a un almacén para su distribución.

Raqueta compuesta

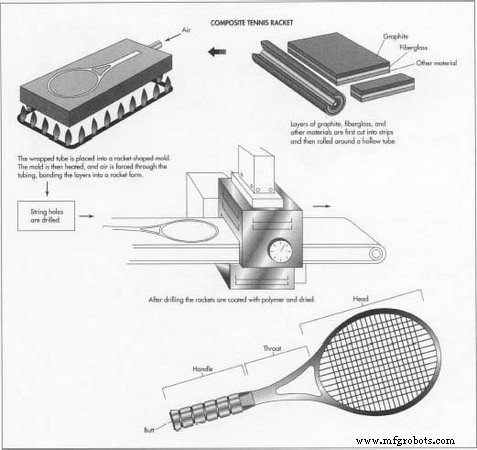

- 6 Formando el marco. Las raquetas compuestas están hechas de capas de diferentes materiales, generalmente grafito y fibra de vidrio, y quizás otras capas que contienen boro, kevlar o un material similar a la fibra de vidrio que contiene partículas cerámicas. El fabricante de raquetas comienza ensamblando las capas como un sándwich plano. Luego, el sándwich se corta en tiras y las tiras se enrollan alrededor de un tubo hueco y flexible. Luego, el tubo envuelto se coloca en un molde con forma de raqueta. El tubo se extiende por toda la raqueta y está conectado a una bomba. Luego se calienta el molde y se bombea aire al interior del tubo. La presión del aire en el tubo, junto con el calor, unen las capas del sándwich. Alternativamente, el tubo hueco se puede llenar con espuma de poliuretano. La espuma se expande a medida que se calienta el molde, consolidando los materiales.

- 7 Perforación y sellado. Los trabajadores sacan las raquetas de los moldes y las llevan a un área de inspección, donde se retiran las defectuosas. Se corta el extremo del marco y luego se colocan las raquetas en una máquina perforadora y se perforan los orificios de las cuerdas, como se indicó anteriormente. Después de perforar, las raquetas se cepillan con una capa de polímero y se colocan en una secadora. Este paso se repite varias veces y luego se lijan las raquetas. Antes del recubrimiento final, se aplica la calcomanía de la marca.

- 8 Enhebrado y acabado. Los siguientes pasos son los mismos que para la raqueta de aluminio descrita anteriormente. Se fijan una tira de ojal y un yugo en las ranuras apropiadas, y los trabajadores ensartan las raquetas una a la vez en las máquinas de encordar. Se puede serigrafiar un logotipo o una marca en las cuerdas. Los trabajadores insertan la tapa trasera, luego enrollan cinta adhesiva doble y cinta de agarre alrededor del mango. Luego, las raquetas se limpian, inspeccionan, empaquetan y envían a un almacén.

Control de calidad

Los inspectores controlan las raquetas en muchos puntos del proceso de fabricación. Cuando los marcos se extraen por primera vez de los moldes, se inspeccionan visualmente. Las raquetas defectuosas se separan y las raquetas que pasan pueden ser calificadas de forma aproximada por su calidad. Las raquetas de aluminio se someten a pruebas de esfuerzo para determinar  si los marcos tienen la dureza adecuada. Las raquetas de material compuesto también se someten a pruebas de rigidez. Los inspectores pesan ambos tipos de raqueta, generalmente antes y después del encordado, para asegurarse de que cumplan con las especificaciones. También controlan el equilibrio, ya que esto es extremadamente importante para saber qué tan bien juega la raqueta. No debe ser demasiado pesado en la cabeza o en el mango, sino equilibrarse cerca del punto medio (aunque algunos modelos están diseñados para ser deliberadamente pesados en la cabeza). Se inspeccionan los orificios de las arandelas. Si estos no son lisos o uniformes, la tensión de la cuerda se ve afectada y las cuerdas pueden romperse contra los bordes ásperos. Los detalles de acabado también están sujetos a inspección visual. La tapa a tope debe quedar bien ajustada, y la impresión en el marco y las cuerdas debe ser uniforme y clara. La empuñadura debe enrollarse suavemente y no debe haber mellas ni rayones. Algunas raquetas pueden probarse durante el juego, especialmente si se trata de un diseño nuevo.

si los marcos tienen la dureza adecuada. Las raquetas de material compuesto también se someten a pruebas de rigidez. Los inspectores pesan ambos tipos de raqueta, generalmente antes y después del encordado, para asegurarse de que cumplan con las especificaciones. También controlan el equilibrio, ya que esto es extremadamente importante para saber qué tan bien juega la raqueta. No debe ser demasiado pesado en la cabeza o en el mango, sino equilibrarse cerca del punto medio (aunque algunos modelos están diseñados para ser deliberadamente pesados en la cabeza). Se inspeccionan los orificios de las arandelas. Si estos no son lisos o uniformes, la tensión de la cuerda se ve afectada y las cuerdas pueden romperse contra los bordes ásperos. Los detalles de acabado también están sujetos a inspección visual. La tapa a tope debe quedar bien ajustada, y la impresión en el marco y las cuerdas debe ser uniforme y clara. La empuñadura debe enrollarse suavemente y no debe haber mellas ni rayones. Algunas raquetas pueden probarse durante el juego, especialmente si se trata de un diseño nuevo.

El futuro

La ciencia de las raquetas de tenis es sorprendentemente compleja, no el proceso de fabricación, sino la física de la vibración de la cuerda y el marco cuando la pelota se conecta con la raqueta. Las raquetas ahora están siendo diseñadas por científicos de laboratorio que utilizan las matemáticas para calcular los efectos del peso, el tamaño y los cambios de material. Dado que las reglas que rigen las raquetas aceptables son muy amplias, los innovadores tienen mucho margen de maniobra. También se están fabricando nuevas raquetas con diseño asistido por computadora (CAD) y fabricación asistida por computadora (CAM), lo que permite un cálculo preciso de la rigidez del material y el centro de gravedad. A medida que se prodiga ciencia tan avanzada en la raqueta de tenis, sin duda se seguirán desarrollando nuevos modelos con características excéntricas. La tendencia actual es hacia raquetas más grandes y ligeras, y estas son viables gracias a la ingeniería de materiales avanzada.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Aleación de tungsteno de alta gravedad específica para bloque de peso de raqueta de tenis