Cerámica

Antecedentes

La cerámica es arcilla que se modela, se seca y se cuece, generalmente con un esmalte o acabado, en una vasija u objeto decorativo. La arcilla es un producto natural extraído de la tierra, que se ha descompuesto de la roca dentro de la corteza terrestre durante millones de años. La descomposición ocurre cuando el agua erosiona la roca, la rompe y la deposita. Es importante tener en cuenta que un cuerpo de arcilla no es lo mismo que arcilla. Los cuerpos arcillosos son arcillas mezcladas con aditivos que le dan a la arcilla diferentes propiedades cuando se trabaja y se cuece; por lo tanto, la alfarería no está hecha de arcilla cruda, sino de una mezcla de arcilla y otros materiales.

El alfarero puede formar su producto de muchas formas. La arcilla se puede modelar a mano o con la ayuda de un torno de alfarero, se puede mover con una herramienta que copia la forma de un modelo maestro en una pieza de producción, se puede verter en un molde y secar, o cortar o estampar en cuadrados o losas. Los métodos para formar la cerámica son tan variados como los artesanos que los crean.

La cerámica debe hornearse a una temperatura lo suficientemente alta para madurar la arcilla, lo que significa que la temperatura alta endurece la pieza para que pueda retener el agua. Una parte integral de esta cocción es la adición de esmalte líquido (se puede pintar o sumergir en el esmalte) a la superficie de la olla sin cocer, que cambia la composición química y se fusiona con la superficie de la olla cocida. Entonces, la cerámica se llama vítrea, lo que significa que puede contener agua.

Historial

Los alfareros han estado formando vasijas a partir de cuerpos de arcilla durante millones de años. Cuando el hombre nómada se instaló y descubrió el fuego, la cocción de vasijas de barro no se quedó atrás. Las ollas de pellizco, hechas de bolas de arcilla en las que se insertan los dedos o pulgares para hacer la abertura, pueden haber sido la primera cerámica. Las ollas de bobinas, formadas a partir de largas espirales de arcilla que se mezclan, no se quedaron atrás. Estas primeras ollas se hornearon a bajas temperaturas y, por lo tanto, eran frágiles y porosas. Los antiguos alfareros resolvieron parcialmente esto puliendo las superficies con una piedra o madera dura antes de disparar. Estas ollas cocidas a baja temperatura fueron ennegrecidas por estos incendios. La decoración era generalmente el resultado de incisiones o inserciones de herramientas en arcilla blanda. Los primeros alfareros crearon objetos que podían usarse con fines prácticos, así como objetos que representaban a sus dioses de la fertilidad.

Las civilizaciones del antiguo Egipto y el Medio Oriente utilizaron arcilla para la construcción y el uso doméstico desde el 5000

Hasta mediados del siglo XVIII, los alfareros europeos generalmente vendían pequeñas cantidades de artículos terminados en un mercado o a través de comerciantes. Si querían vender más, llevaban más productos al mercado. Sin embargo, los alfareros de producción británicos experimentaron con nuevos tipos de cuerpos, perfeccionaron esmaltes y aceptaron pedidos de productos fabricados en fábricas en lugar de llevar productos terminados al consumidor. A finales del siglo XVIII, muchos compañeros alfareros siguieron su ejemplo, experimentando con todo tipo de nuevos cuerpos y vidriados. Se utilizaron moldes para hacer cantidades masivas de producto consistente para que el consumidor pudiera estar seguro del aspecto de esta pieza.

Materias primas

Su mineral principal es la caolinita; La arcilla se puede describir generalmente como 40% de óxido de aluminio, 46% de óxido de silicio y 14% de agua. Hay dos tipos de arcillas, primarias y secundarias. La arcilla primaria se encuentra en el mismo lugar que la roca de la que se deriva; no ha sido transportada por agua o glaciar y, por lo tanto, no se ha mezclado con otras formas de sedimento. La arcilla primaria es pesada, densa y pura. La arcilla secundaria o sedimentaria está formada por un sedimento más ligero que se transporta más lejos en el agua y se deposita. Esta arcilla secundaria, una mezcla de sedimento, es más fina y ligera que la arcilla primaria. Los diferentes aditivos dan a la arcilla diferentes características. La arcilla llega a un alfarero de producción en una de dos formas:como un polvo al que se debe agregar agua, o con agua ya agregada. Las grandes fábricas compran las arcillas en grandes cantidades como materiales secos, componiendo el lote de arcilla según sea necesario cada día.

Un modo de tetera de gres de Jonah Wedgwood and Co. de Staffordshire, Inglaterra. (De las colecciones del Museo Henry Ford y Greenfield Village, Dearborn, Michigan)

Un modo de tetera de gres de Jonah Wedgwood and Co. de Staffordshire, Inglaterra. (De las colecciones del Museo Henry Ford y Greenfield Village, Dearborn, Michigan)

Esta hermosa y robusta tetera de gres es obra de Josiah Wedgwood and Co., de Staffordshire, Inglaterra, quizás la más conocida de las empresas de cerámica británicas del siglo XIX. Las teteras y las tazas asociadas se hicieron muy populares a mediados del siglo XVIII debido a la importancia del desarrollo del "té" y su ceremonia. Así, un pilar de los porteadores en el siglo XVIII fueron los juegos de tetera y taza.

Josiah Wedgwood no se contentaba con suministrar alfarería al azar. Sabía que había un gran mercado para la cerámica atractiva y de alta calidad, y ciertamente haría todo lo posible para regularizar el producto y desarrollar algunos productos nuevos que la gente simplemente necesitaba. Fue uno de los primeros alfareros en vender sus productos por adelantado a través de pedidos, creando así un producto de muestra o "stock". Dado que sus productos tenían que ser uniformes, desarrolló esmaltes que darían resultados consistentes y dividió el proceso de trabajo en muchos pasos diferentes para que un trabajador no tuviera un impacto tremendo en el producto terminado. Particularmente importante para Wedgwood fue el trabajo del modelador y el artista, quienes hicieron los prototipos de formas y diseños para Wedgwood. Wedgwood descubrió que estos artistas podían proporcionar diseños para cerámica nueva que pareciera antigua, y estas piezas neoclásicas fueron el pilar de su negocio durante muchos años.

Nancy EV Bryk

Los esmaltes se componen de materiales que se fusionan durante el proceso de cocción haciendo que la olla se vuelva vítrea o impermeable a los líquidos. (Los ingenieros de cerámica definen el vítreo como una olla que tiene una tasa de absorción de agua de menos del 0.5%). Los esmaltes deben tener tres elementos:sílice, el elemento vitrificante (convierte la cerámica en bruto en una forma similar al vidrio), se encuentra en el pedernal molido y calcinado. y cuarzo; fundente, que fusiona el esmalte con la arcilla; y material refractario, que endurece y estabiliza el esmalte. El color se obtiene agregando un óxido metálico, que incluye antimonio (amarillos), cobre (verde, turquesa o rojo), cobalto (negro), cromo (verdes), hierro, níquel, vanadio, etc. Los esmaltes generalmente se compran en forma seca. por la producción de alfareros. Los esmaltes se pesan y se colocan en un molino de bolas con agua. El esmalte se mezcla dentro del molino de bolas y muele el esmalte para reducir el tamaño de las partículas naturales dentro del esmalte.

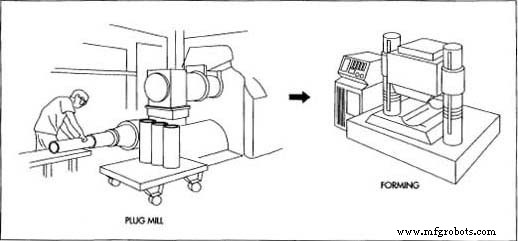

La mezcla de pastel se forma en tapones y está lista para formar.

La mezcla de pastel se forma en tapones y está lista para formar.

Diseño

Las fábricas de cerámica incluyen directores de arte cuyo trabajo es concebir productos comercializables para la empresa de cerámica. Generalmente, el director de arte, trabajando con especialistas en marketing, desarrolla o crea una idea de una nueva creación. (Curiosamente, muchas empresas de alfarería están reproduciendo formas antiguas, populares hace décadas, como Fiesta Ware de colores brillantes, por lo que un nuevo diseño no es necesario ni deseable en todos los casos). El director de arte luego trabaja con un modelador de arcilla, que produce una forma original de la creación según las especificaciones del director de arte. Si la forma se considera un candidato viable para la producción, el fabricante de moldes hace un patrón de yeso para la máquina de jiggering (que esencialmente traza una forma maestra en una pieza de producción) o un hueco en el que se vierte arcilla para formar una pieza de producción.

El

proceso de fabricación

Mezclar la arcilla

- 1 La arcilla llega por camión o ferrocarril en forma de polvo. El polvo se humedece con agua y se mezcla en un tanque enorme con una paleta llamada blunger. Varios husillos mezclan y vuelven a mezclar la arcilla para distribuir el agua de manera uniforme. Un lote típico mezclado en un alfarero de producción grande es de 100,000 lb (45,400 kg) y, a menudo, se mezclan dos lotes en un solo día. En este punto, la suspensión contiene aproximadamente un 30% de agua.

- 2 A continuación, se filtra la lechada. Un dispositivo presiona la lechada entre bolsas o filtros (como una prensa de sidra) para expulsar el exceso de agua. La arcilla resultante es espesa y bastante seca y ahora se llama torta y tiene aproximadamente un 20% de agua.

- 3 A continuación, se coloca el bizcocho en un molino en el que se corta la arcilla en trozos finos. Este corte elimina el aire de la arcilla a medida que las bombas succionan las bolsas de aire que quedan expuestas por este proceso. Luego, la torta se forma en cilindros que ahora están listos para ser moldeados o formados.

Jiggering

- 4 La forma más rápida de producir una olla hueca normal es utilizando una máquina jiggering. Por lo tanto, la vajilla hueca, como los jarrones, se fabrica en gran medida en máquinas jiggering. Los cilindros de arcilla fabricados en el molino de tapones se envían a la máquina jiggering. Para hacer un jarrón, se deja caer un cilindro de arcilla húmeda sobre la máquina jiggering mediante un brazo de succión que coloca la arcilla dentro de un molde de yeso. Luego, un brazo de metal desciende dentro del cilindro de arcilla húmeda y lo fuerza contra la pared interior del molde de yeso, formando así el nuevo recipiente. El molde de yeso, con arcilla húmeda.

Una vez formada, la vajilla verde se vidria y luego se cuece, creando cerámica. adentro, luego se saca de la máquina y se coloca en la secadora. A medida que la arcilla se calienta y se seca ligeramente, la arcilla nueva y húmeda se desprende del molde de yeso y, por lo tanto, se puede quitar fácilmente. Por lo tanto, la fábrica debe tener miles de moldes de yeso para hacer estos jarrones u otros objetos huecos, ya que se usa un molde de yeso para hacer cada nuevo recipiente. La fábrica puede fabricar hasta 9 piezas de cerámica en un solo minuto.

Una vez formada, la vajilla verde se vidria y luego se cuece, creando cerámica. adentro, luego se saca de la máquina y se coloca en la secadora. A medida que la arcilla se calienta y se seca ligeramente, la arcilla nueva y húmeda se desprende del molde de yeso y, por lo tanto, se puede quitar fácilmente. Por lo tanto, la fábrica debe tener miles de moldes de yeso para hacer estos jarrones u otros objetos huecos, ya que se usa un molde de yeso para hacer cada nuevo recipiente. La fábrica puede fabricar hasta 9 piezas de cerámica en un solo minuto. - 5 Una máquina quita los bordes ásperos de la pieza moldeada. Las piezas limpiadas se colocan en una cinta en continuo movimiento que conduce a secadores de túnel, que calientan las piezas y reducen el contenido de agua a menos del 1% de humedad antes del glaseado y la cocción.

Slip casting

- 6 La cerámica con una silueta delicada o intrincada a menudo se forma mediante vaciado de barbotina. Se vierte una barbotina o lechada vertible en un molde de yeso de dos partes, se vierte el exceso y se deja que la barbotina se endurezca y se seque. El molde de yeso absorbe parte del exceso de agua y ayuda a acelerar el proceso de secado. El molde de yeso se abre cuando la vajilla verde (pieza de arcilla sin decorar todavía un poco húmeda) está lo suficientemente rígida, la pieza se limpia de bordes ásperos y uniones del molde, y la vajilla verde fundida está lista para secarse en las secadoras calientes.

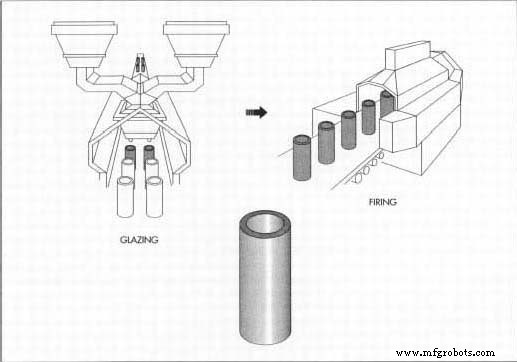

Acristalamiento

- 7 Una vez que las piezas se han secado, están listas para el glaseado. Las piezas pueden cubrirse completamente de un color de esmalte pasando bajo una cascada de esmalte que recubre completamente cada pieza, o las piezas se pueden rociar con esmalte. Los objetos huecos profundos, como los jarrones, deben enjuagarse con esmalte a mano para asegurarse de que estén completamente cubiertos por dentro. Los esmaltes se aplican generalmente a un espesor de 0,006-0,007 pulgadas (0,015-0,017 cm). Otras piezas pueden tener un esmalte más decorativo. Algunas piezas están impresas con serigrafía, otras tienen una calcomanía decorativa aplicada a mano, otras pueden tener líneas o anillos concéntricos aplicados a máquina, y otras pueden estar pintadas a mano.

Disparo

- 8 Los hornos pueden calentarse con gas, carbón o electricidad. Un alfarero de gran producción utiliza hornos de túnel alimentados con gas natural. Los carros o vagones grandes (aproximadamente 5 pies o 1,5 m cuadrados y casi 5 pies o 1,5 m de alto) se cargan con cerámica sin cocer y se envían a los hornos, quemando aproximadamente 20,000 docenas de piezas de cerámica en una sola semana. Los hornos más nuevos funcionan a temperaturas más altas que los hornos más antiguos y requieren un tiempo de cocción más corto; funcionando a aproximadamente 2,300 ° F (1,260 ° C), las ollas permanecen en los hornos alrededor de 5 horas, lo que permite que las fábricas muevan las piezas más rápidamente durante la producción.

El horno cambia el esmalte en una capa similar al vidrio, lo que ayuda a que la olla sea prácticamente impermeable a los líquidos. La producción de cerámica de un solo color requiere solo una cocción con los nuevos hornos y vidriados. (Muchos esmaltes requieren que el material verde se cueza una vez y se convierta en bisque o un cuerpo duro blanco opaco, luego se esmalta y se cuece nuevamente; sin embargo, esto no es necesario con algunos esmaltes de producción nuevos).

- 9 El pie sin esmaltar (o la base) de la cerámica se pule en una máquina con una almohadilla de limpieza. Luego, la pieza se coloca en un contenedor y se envía al empaque, lista para ser enviada a la venta.

Control de calidad

Todas las materias primas se controlan según los estándares establecidos por la empresa. Las arcillas deben contener los ingredientes requeridos por el producto y solicitados por la empresa. Los esmaltes deben ser lo más puros posible y se verifica que tengan el tono, viscosidad, gravedad, etc. correctos. La temperatura del horno debe monitorearse cuidadosamente con conos de calor y termopares, etc. Y cada humano involucrado en la producción usa sus ojos para monitorear productos inferiores.

Subproductos / Residuos

No existen subproductos nocivos resultantes de la producción de cerámica. Los restos de arcilla y las piezas imperfectas producidas por la máquina de jiggering o por la fundición en barbotina pueden volver a mezclarse y reutilizarse. Los esmaltes deben estar libres de plomo como lo requiere la Administración de Drogas y Alimentos (FDA), y los esmaltes se prueban internamente para asegurarle a la FDA que no contienen ni cadmio ni plomo. Todos los vidriados pueden ser tocados por la mano humana, no son dañinos en estado crudo.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cerámica

- ¿Qué es el ladrillo de arcilla?