Briqueta de carbón

Antecedentes

El carbón vegetal es un combustible deseable porque produce un fuego caliente, duradero y prácticamente sin humo. Combinado con otros materiales y formado en trozos uniformes llamados briquetas, se usa popularmente para cocinar al aire libre en los Estados Unidos. Según la Asociación de la Industria de la barbacoa, los estadounidenses compraron 883,748 toneladas de briquetas de carbón vegetal en 1997.

El carbón vegetal básico se produce quemando un material rico en carbono, como la madera, en una atmósfera con bajo contenido de oxígeno. Este proceso elimina la humedad y los gases volátiles que estaban presentes en el combustible original. El material carbonizado resultante no solo se quema por más tiempo y de manera más constante que la madera entera, sino que es mucho más liviano (entre un quinto y un tercio de su peso original).

Historial

El carbón vegetal se fabrica desde tiempos prehistóricos. Hace unos 5.300 años, un viajero desafortunado falleció en los Alpes tiroleses. Recientemente, cuando su cuerpo fue recuperado de un glaciar, los científicos descubrieron que llevaba una pequeña caja que contenía trozos de madera carbonizada envueltos en hojas de arce. El hombre no tenía herramientas para encender fuego, como pedernal, por lo que parece que en su lugar pudo haber llevado carbón humeante.

Hace tanto como 6.000 años, el carbón vegetal era el combustible preferido para fundir cobre. Después de la invención del alto horno alrededor del 1400 A.D. , el carbón vegetal se utilizó ampliamente en toda Europa para la fundición de hierro. En el siglo XVIII, el agotamiento de los bosques llevó a la preferencia por el coque (una forma de carbón vegetal a base de carbón) como combustible alternativo.

Los abundantes bosques en el este de los Estados Unidos hicieron del carbón un combustible popular, particularmente para la herrería. También se usó en el oeste de los Estados Unidos hasta fines del siglo XIX para extraer plata del mineral, para combustible de ferrocarriles y para calefacción residencial y comercial.

La transición del carbón vegetal de un combustible industrial y de calefacción a un material de cocina recreativo tuvo lugar alrededor de 1920 cuando Henry Ford inventó la briqueta de carbón vegetal. Ford no solo logró hacer un uso rentable del aserrín y los desechos de madera generados en su fábrica de automóviles, sino que su negocio secundario también fomentó el uso recreativo de los automóviles para las excursiones de picnic. Las parrillas para barbacoa y Ford Charcoal se vendían en los concesionarios de automóviles de la empresa, algunos de los cuales dedicaban la mitad de su espacio al negocio de suministros de cocina.

Históricamente, el carbón vegetal se producía amontonando madera en un montículo en forma de cono y cubriéndola con tierra, césped o cenizas, dejando orificios de entrada de aire alrededor de la parte inferior de la pila y un puerto de chimenea en la parte superior. Se prendió fuego a la madera y se dejó arder lentamente; luego se cubrieron los orificios de ventilación para que la pila se enfriara lentamente. En tiempos más modernos, el pozo de carbón de un solo uso fue reemplazado por un horno de piedra, ladrillo u hormigón que podía contener de 25 a 75 cuerdas de madera (1 cuerda =4 pies x 4 pies x 8 pies). Un lote grande puede arder durante tres o cuatro semanas y tardar de siete a 10 días en enfriarse.

Este método de producción de carbón vegetal genera una cantidad significativa de humo. De hecho, los cambios en el color de la señal de humo pasan a diferentes etapas del proceso. Inicialmente, su tono blanquecino indica la presencia de vapor, ya que los vapores de agua son expulsados de la madera. Como otros componentes de madera como  El carbón vegetal básico se produce quemando un material rico en carbono, como la madera, en una atmósfera con poco oxígeno. . Este proceso elimina la humedad y los gases volátiles que estaban presentes en el combustible original. El material carbonizado resultante no solo se quema por más tiempo y de manera más constante que la madera entera, sino que es mucho más liviano (entre un quinto y un tercio de su peso original). las resinas y los azúcares se queman, el humo se vuelve amarillento. Finalmente, el humo cambia a un tenue azul, lo que indica que la carbonización está completa; este es el momento apropiado para sofocar el fuego y dejar enfriar el contenido del horno.

El carbón vegetal básico se produce quemando un material rico en carbono, como la madera, en una atmósfera con poco oxígeno. . Este proceso elimina la humedad y los gases volátiles que estaban presentes en el combustible original. El material carbonizado resultante no solo se quema por más tiempo y de manera más constante que la madera entera, sino que es mucho más liviano (entre un quinto y un tercio de su peso original). las resinas y los azúcares se queman, el humo se vuelve amarillento. Finalmente, el humo cambia a un tenue azul, lo que indica que la carbonización está completa; este es el momento apropiado para sofocar el fuego y dejar enfriar el contenido del horno.

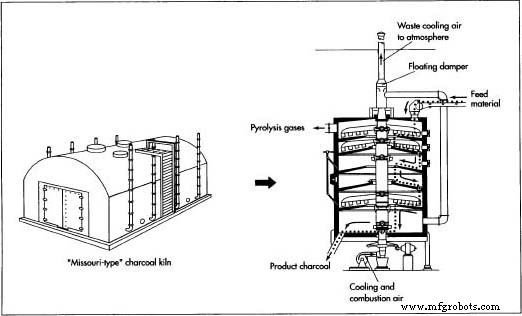

Orin Stafford, quien luego ayudó a Henry Ford a establecer su negocio de briquetas, desarrolló un método alternativo de producción de carbón vegetal a principios de la década de 1900. Este método, denominado método de retorta, implica pasar leña a través de una serie de hogares u hornos. Es un proceso continuo en el que la madera entra constantemente por un extremo de un horno y el material carbonizado sale por el otro; en contraste, el proceso de horno tradicional quema madera en lotes discretos. Prácticamente no se emite humo visible desde una retorta, porque el nivel constante de salida puede tratarse eficazmente con dispositivos de control de emisiones como posquemadores.

Materias primas

Las briquetas de carbón vegetal están hechas de dos ingredientes principales (que comprenden aproximadamente el 90% del producto final) y varios ingredientes secundarios. Uno de los ingredientes principales, conocido como carbón, es básicamente el carbón vegetal tradicional, como se describió anteriormente. Es responsable de la capacidad de la briqueta para encenderse fácilmente y producir el deseado sabor a humo de leña. La materia prima más deseable para este componente son las maderas duras como haya, abedul, arce duro, nogal y roble. Algunos fabricantes también utilizan maderas blandas como pino u otros materiales orgánicos como huesos de frutas y cáscaras de nueces.

El otro ingrediente principal, que se utiliza para producir un fuego de larga duración y alta temperatura, es el carbón. Se pueden utilizar varios tipos de carbón, desde lignito subbituminoso hasta antracita.

Los ingredientes menores incluyen un agente aglutinante (típicamente almidón hecho de maíz, milo o trigo), un acelerante (como el nitrato) y un agente blanqueador de cenizas (como la cal) para que el asador del jardín sepa cuando las briquetas están listas para funcionar. cocinar de nuevo.

El

proceso de fabricación

El primer paso en el proceso de fabricación es carbonizar la madera. Algunos fabricantes utilizan el método de horno (por lotes), mientras que otros utilizan el método de retorta (continuo).

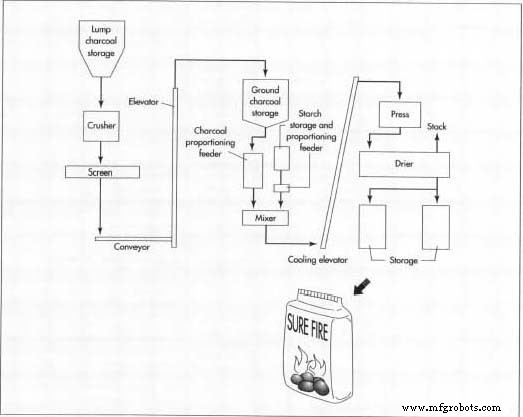

Un diagrama esquemático que ilustra los procesos de fabricación necesarios para crear briquetas de carbón.

Un diagrama esquemático que ilustra los procesos de fabricación necesarios para crear briquetas de carbón.

Quemar la madera

- 1 (Proceso por lotes) Se necesitan uno o dos días para cargar un horno de hormigón de tamaño típico con aproximadamente 50 cuerdas de madera. Cuando se inicia el fuego, los orificios de entrada de aire y las rejillas de ventilación están completamente abiertos para aspirar suficiente oxígeno para producir un fuego caliente. Durante el período de combustión de una semana, los puertos y las rejillas de ventilación se ajustan para mantener una temperatura entre aproximadamente 840-950 ° F (450-510 ° C). Al final del período de combustión deseado, los puertos de entrada de aire se cierran; Los conductos de ventilación se sellan una o dos horas más tarde, una vez que se ha dejado de fumar, para evitar la acumulación de presión dentro del horno. Después de un período de enfriamiento de dos semanas, el horno se vacía y la madera carbonizada (carbón) se pulveriza.

- 2 (Proceso continuo) La madera se clasifica (se rompe en pedazos de la dimensión adecuada) en un molino de martillos. Es común un tamaño de partícula de aproximadamente 0,1 pulgadas (3 mm), aunque el tamaño exacto depende del tipo de madera que se utilice (por ejemplo, corteza, aserrín seco, madera húmeda). Luego, la madera pasa a través de un secador de tambor grande que reduce su contenido de humedad aproximadamente a la mitad (a aproximadamente un 25%). A continuación, se alimenta a la parte superior del horno de varios hogares (retorta).

Externamente, la retorta parece un silo de acero, de 40 a 50 pies (12,2 a 15,2 m) de altura y de 20 a 30 pies (6,1 a 9,14 m) de diámetro. En el interior, contiene una pila de hogares (de tres a seis, según la capacidad de producción deseada). La cámara superior es el hogar de temperatura más baja, del orden de 525 ° F (275 ° C), mientras que la cámara inferior arde a aproximadamente 1200 ° F (650 ° C). El calor externo, procedente de quemadores de gasóleo o gas, solo se necesita en las etapas inicial y final del horno; en los niveles intermedios, los gases de la madera en evolución se queman y suministran suficiente calor para mantener los niveles de temperatura deseados.

Dentro de cada cámara, la madera se agita mediante brazos de turba que se extienden desde un eje central que corre verticalmente a través de toda la retorta. Este lento proceso de agitación (1-2 rpm) asegura una combustión uniforme y mueve el material a través de la retorta. En niveles alternos, los brazos de la turba empujan la madera en llamas hacia un agujero alrededor del eje central o hacia las aberturas alrededor del borde exterior del piso para que el material pueda caer al siguiente nivel inferior. A medida que el carbón humeante sale de la cámara final, se apaga con un rocío de agua fría. Luego se puede usar inmediatamente o se puede almacenar en un silo hasta que se necesite.

Una retorta típica puede producir aproximadamente 5,500 libras (2,5 toneladas métricas) de carbón carbonizado por hora.

Carbonizando el carbón

- 3 Las calidades inferiores de carbón también se pueden carbonizar para su uso en carbón vegetal. El carbón triturado se seca primero y luego se calienta a aproximadamente 1,100 ° F (590 ° C) para eliminar los componentes volátiles. Después de enfriarse por aire, se almacena hasta que se necesite.

Briquetado

- 4 El carbón y los ingredientes menores, como el aglutinante de almidón, se introducen en las proporciones adecuadas en una batidora de paletas, donde se mezclan completamente. En este punto, el material tiene aproximadamente un 35% de contenido de humedad, lo que le da una consistencia similar a la del suelo húmedo.

- 5 El material mezclado se deja caer en una prensa que consta de dos rodillos opuestos que contienen muescas del tamaño de una briqueta. Debido al contenido de humedad, el agente aglutinante, la temperatura (aproximadamente 105 ° F o 40 ° C) y la presión de los rodillos, las briquetas mantienen su forma cuando caen por la parte inferior de la prensa.

- 6 Las briquetas caen sobre un transportador, que las lleva a través de un secador de una sola pasada que las calienta a aproximadamente 275 ° F (135 ° C) durante tres a cuatro horas, reduciendo su contenido de humedad a alrededor del 5%. Las briquetas se pueden producir a una velocidad de 2,200-20,000 lb (1-9 toneladas métricas) por hora. Las briquetas se embolsan inmediatamente o se almacenan en silos a la espera de la próxima ejecución programada de envasado.

Embolsado

- 7 Si se están produciendo briquetas de "luz instantánea", se atomiza un solvente de hidrocarburo y se rocía sobre las briquetas antes de embolsarlas.

- 8 Las briquetas de carbón vegetal se empaquetan en una variedad de tamaños de bolsas, que van desde 4-24 libras. Algunos paquetes pequeños y prácticos están hechos para que el consumidor pueda simplemente encender toda la bolsa sin quitar primero las briquetas.

Subproductos / Residuos

Durante finales del siglo XIX y principios del XX, la recuperación de ácido acético y metanol como subproductos del proceso de carbonización de la madera se volvió tan importante que el carbón vegetal en sí mismo se convirtió esencialmente en el subproducto. Después del desarrollo de técnicas más eficientes y menos costosas para sintetizar ácido acético y metanol, la producción de carbón vegetal disminuyó significativamente hasta que fue revitalizada por el desarrollo de briquetas para la cocina recreativa.

El proceso por lotes para carbonizar la madera produce cantidades significativas de humo cargado de partículas. La instalación de los respiraderos de escape con posquemadores puede reducir las emisiones hasta en un 85%, pero debido al costo relativamente alto del tratamiento, no se usa comúnmente.

El nivel más constante de funcionamiento de las retortas no solo facilita el control de sus emisiones con posquemadores, sino que también permite un uso productivo de los gases de escape combustibles. Por ejemplo, estos gases se pueden utilizar para alimentar secadores de madera y de briquetas, o para producir vapor y electricidad.

La producción de briquetas de carbón vegetal es respetuosa con el medio ambiente de otra manera:el mayor fabricante de briquetas de los Estados Unidos utiliza solo productos de desecho para su suministro de madera. Las virutas de madera, el aserrín y la corteza de los fabricantes de paletas, los fabricantes de pisos y los aserraderos se convierten de pilas de desechos en útiles briquetas.

El futuro

Los métodos de producción de carbón vegetal y briquetas han cambiado poco en las últimas décadas. La innovación más significativa de los últimos años ha sido el desarrollo de briquetas de "luz instantánea". Una nueva versión que se presentará en 1998 estará lista para cocinar en unos 10 minutos.

Proceso de manufactura

- ¿Qué son los tornillos para madera?

- ¿Qué es una cepilladora?

- ¿Qué es el sellador de lijado?

- ¿Qué es un panel OSB?

- ¿Qué es la madera tratada térmicamente?

- ¿Qué es el tablero de fibra?

- ¿Qué es la madera?

- ¿Qué es el procesamiento de la madera?

- Entendiendo los paneles estructurales de madera

- Propiedades de la madera

- Entendiendo la madera